由粉煤灰制备冰晶石的研究

2016-01-06肖景波陈居玲

肖景波 , 陈居玲

(南阳东方应用化工研究所 , 河南 南阳 473300)

由粉煤灰制备冰晶石的研究

肖景波 , 陈居玲

(南阳东方应用化工研究所 , 河南 南阳473300)

摘要:以粉煤灰酸浸出液制得的硫酸铝铵与氟化铵和硫酸钠反应制备冰晶石,探讨了制备过程各因素对冰晶石中F、Al含量及Al收率的影响,得出最佳反应条件。在优化工艺条件下,所制得的冰晶石产品质量达到国家标准,产品中Al、F含量分别达到13.86%和53.64%,Al收率93.52%。和制备氧化铝相比,具有明显的经济效益优势。

关键词:粉煤灰 ; 冰晶石 ; 研究

0引言

粉煤灰是典型的大宗工业固体废弃物之一,2015年排放总量将达5.8亿t[1],形成了沉重的环境负担。

粉煤灰中含有硅、铝、铁等元素,具有一定的利用价值。尤其是以其中的铝元素生产氧化铝等是近年来研究和关注的热点。由于粉煤灰具有化学组成的多元性及物相组成的特殊性等特点,使其存在着处理成本高的问题。以粉煤灰生产氧化铝,采用湿法冶金工艺对粉煤灰进行精细化综合利用产业化过程的经济效益角度看不容乐观。

冰晶石,又名六氟铝酸钠(钾),是一种重要的炼铝助剂,在电解铝行业有着广泛应用,与氧化铝相比附加值较高。我国是世界上第一大电解铝的生产国,对冰晶石的需求量较大,市场前景广阔[2]。

为了寻找一条低成本、效益化的粉煤灰综合利用新途径,笔者以粉煤灰为铝源,进行了由粉煤灰制备冰晶石的研究。

1实验原理及方法

1.1 实验原理

在免焙烧及常压条件下用硫酸分解粉煤灰,制得主要成分为硫酸铝和少量硫酸铁的酸浸出液。以其与硫酸铵反应生成硫酸铝铵。以所得硫酸铝铵与氟化铵反应生成氟铝酸铵,然后以氟铝酸铵与硫酸钠反应,生成六氟铝酸钠和硫酸铵。主要化学反应:

粉煤灰酸浸

Al2O3+3H2SO4Al2(SO4)3+3H2O

(1)

硫酸铝铵的制备

Al2(SO4)3+(NH4)2SO4+24H2O

2NH4Al(SO4)2·12H2O

(2)

冰晶石的制备

NH4Al(SO4)2+6NH4F

(NH4)3AlF6+2(NH4)2SO4

(3)

3Na2SO4+2(NH4)3AlF6

2Na3AlF6+3(NH4)2SO4

(4)

总反应式

2NH4Al(SO4)2+3Na2SO4+12NH4F

2Na3AlF6↓+7(NH4)2SO4

(5)

1.2 实验原料

粉煤灰:由河南桐柏安硼碱矿电厂提供, 含Al2O3为23.19%;硫酸铵:工业级,含氮21%;氟硅酸:磷肥厂副产,含量39%;氨水:工业级,浓度25%;无水硫酸钠:工业级,含量99%。

1.3 分析方法

按照冰晶石分析标准GB/T4291-2007所述方法实施,其中:铝含量检测方法为EDTA容量法;氟含量检测方法为蒸馏—硝酸钍容量法;Na+含量检测方法为火焰原子吸收光谱法;湿存水含量检测方法为重量法;SiO2含量检测方法为钼蓝分光光度法;Fe2O3含量检测方法为邻二氮杂菲分光光度法;SO2-4含量检测方法为硫酸钡重量法。

1.4 实验仪器

1 000 mL聚四氟乙烯烧杯,数显恒温水浴锅,自制油浴加热器,永磁直流电动搅拌器,调温电炉。

1.5 实验方法

采用酸碱互为活化、交替分解工艺和多级分解模式,在加入活化剂、常压、中温条件下用硫酸和氢氧化钠分解粉煤灰,收得主要化学组成为硫酸铝、硫酸铁及硫酸亚铁的酸浸出液和水玻璃。水玻璃用于白炭黑的制备,溶液用于中间产物硫酸铝铵的制备。

用氨水中和氟硅酸,经过滤制备氟化铵溶液和副产白炭黑。向酸浸出液中加硫酸铵,使其中的硫酸铝转化为硫酸铝铵,经冷却、结晶、分离收得中间产物硫酸铝铵。然后分别配制硫酸铝铵、氟化铵和硫酸钠溶液,于聚四氟乙烯烧杯中在油浴条件下反应,反应结束后经分离、洗涤、干燥制得冰晶石。

2结果与讨论

粉煤灰分解过程SiO2、Al2O3和Fe2O3分解率分别85.5%、95.2%和76.3%,各因素对产物中F、Al含量及Al收率的影响如下。

2.1 氟化铵与硫酸铝铵反应温度的影响

称取4份质量为100 g的硫酸铝铵,分别以水溶解配制质量分数为26%的溶液,然后分别升温至60、70、80、90 ℃,按理论量的1.3倍加质量分数为14%的氟化铵溶液,保温反应30 min;然后升温至95 ℃,再按理论量的1.1倍加质量分数为29%的硫酸钠溶液,保温反应60 min后抽滤。将所得产物洗涤、脱水后干燥,分析产物中Al、F含量并计算Al收率,结果见表1。

表1 反应温度对产物中F、Al含量及Al收率的影响

随着反应温度的升高,产物中的铝、氟含量上升,80 ℃与90 ℃相比,产物中的氟含量相差不大,而90 ℃时产物中的铝含量和铝收率则明显高于80 ℃的。因此,较高的反应温度有利于铝离子的转化和冰晶石的生成。因此,氟化铵与硫酸铝铵合适反应温度为90 ℃,产物中F、Al含量分别为46.81%、14.42%,Al收率92.72%。

2.2 氟化铵用量的影响

称取5份质量为100 g的硫酸铝铵,配制成质量分数为26%的溶液,升温至90 ℃,分别按理论量的1.1、1.2、1.3、1.4、1.5倍加质量分数为14%的氟化铵溶液,90 ℃保温反应30 min,然后升高温度至95 ℃,再按理论量的1.1倍加质量分数为29%的硫酸钠溶液,95 ℃保温反应60 min后抽滤,将所得产物洗涤,脱水后干燥,分析产物中Al、F含量,并计算Al收率,结果见表2。

表2 氟化铵用量对产物中F、Al含量及Al收率的影响

由表2可知,氟化铵加入量从1.1倍理论量增加到1.3倍理论量,产物中铝含量从11.55%增加到13.66%,铝收率则是从75.98%上升到87.81%,而当氟化铵加入量增加到1.5倍时,产品中铝含量又下降至12.46%,铝收率变化不大;氟含量整体在49.22%~51.20%,略呈上升趋势。氟化铵加入量对产物中铝含量及铝转化率影响较大,对氟含量影响不太明显。显然,增加氟化铵加入量可提高与硫酸铝铵的反应速率,使铝转化率升高。但氟化铵用量大于1.3倍时,过量的氟化铵会与过量硫酸钠反应生成氟化钠并混存于冰晶石产品中,由此导致产物中铝含量的相对下降,氟含量略微升高。

总之,氟化铵用量为1.3倍理论量时,产物中铝含量和铝收率均达到最大值,氟含量也较高,因此氟化铵的合适用量为理论量的1.3倍。

2.3 氟化铵与硫酸铝铵反应时间的影响

称取4份质量为100 g的硫酸铝铵,配制质量分数为26%的溶液,升温至90 ℃,按理论量的1.3倍加质量分数为14%的氟化铵溶液,90 ℃条件下分别保温反应0、30、60、90 min,然后升温至95 ℃,加理论量的1.1倍,质量分数为29%的硫酸钠溶液,95 ℃保温反应60 min后抽滤,将所得产物洗涤,脱水后干燥,分析产物中Al、F含量并计算Al收率,结果见表3。

表3 氟化铵与硫酸铝铵反应时间对产物中

由表3可看出,氟化铵与硫酸铝铵反应时间从0延长至90 min,产物中铝含量从12.73%增加到14.42%,氟含量从50.10%增加到了52.94%,呈上升趋势,在反应时间为30 min时,产物中氟、铝含量分别为13.66%和50.78%,铝收率87.81%,反应60 min时产物中铝含量增加到14.40%,氟含量为52.31%,铝收率变化不太明显。反应时间大于60 min,上述三项指标无明显变化,显然,继续延长反应时间己无实际意义。因此,实验确定的氟化铵与硫酸铝铵的最佳反应时间为60 min。在此条件下产物中铝含量14.40%,氟含量52.31%,符合冰晶石标准要求[3],铝收率处于稳定状态。

2.4 硫酸铝铵溶液浓度的影响

取4份质量为100 g的硫酸铝铵,分别配成质量分数为17%、20%、23%、26%的溶液,升温至90 ℃,加入理论量1.3倍,14%的氟化铵溶液,90 ℃下保温反应60 min,然后升温至95 ℃,再加理论量1.1倍,质量分数为29%硫酸钠溶液,95 ℃保温反应60 min后抽滤。将所得产物洗涤,脱水后干燥,分析产物中Al、F含量并计算Al收率,结果见表4。

表4 硫酸铝铵浓度对冰晶石中F、Al含量及Al收率的影响

由表4可看出,当硫酸铝铵溶液的浓度从17%增加到26%时,产物中Al含量从10.76%上升到14.23%,F含量从43.85%上升到52.60%,而Al收率也呈逐渐上升趋势。实验结果证明,硫酸铝铵浓度的增加有利于冰晶石的生成。硫酸铝铵浓度为26%时,制备出的冰晶石产品Al、F含量已经符合国家标准(Al≥12%,F≥52%)。上述变化趋势是因为当硫酸铝铵浓度增加时,单位体积内Al3+浓度增加,在反应时间固定时,Al3+与NH4F接触的几率增加,致使中间产物氟铝酸铵形成的几率增加,从而利于后续氟铝酸钠(冰晶石)分子的生成。

质量分数为26%的硫酸铝铵溶液为十二水硫酸铝铵在温度80℃条件下的饱和液,再进一步提升浓度会使硫酸铝铵溶解不完全。因此实验确定的硫酸铝铵溶液合适浓度为26%。

2.5 氟化铵溶液浓度的影响

取4份100 g硫酸铝铵,配制质量分数为26%的溶液,升温至90 ℃,分别按理论量的1.3倍加质量分数为12%、14%、16%和20%的氟化铵溶液,在90 ℃保温反应60 min,然后升温至95 ℃,再加理论量的1.1倍,质量分数为29%的硫酸钠溶液,95 ℃保温反应60 min后抽滤,将所得产物洗涤,脱水后干燥,分析产物中Al、F含量并计算Al收率,结果如表5所示。

表5 氟化铵溶液浓度对冰晶石中F、Al含量及Al收率的影响

由表5可知,氟化铵溶液浓度从12%增加到20%,产物中Al含量从11.41%上升到13.50%,除了氟化铵溶液质量分数为12%时产物中Al含量达不到冰晶石标准要求(Al≥12%)外,其余浓度下的产物Al含量均符合标准。Al收率和氟含量也随着氟化铵溶液浓度的增加而逐渐上升。同时,从曲线上升的整体趋势来看,氟化铵溶液浓度为16%和20%时,产品中Al含量和氟含量已经变化不大,Al收率有所上升。综合考虑产物中F、Al含量及Al收率等因素,确定氟化铵溶液的最佳浓度为20%。

2.6 硫酸钠用量的影响

称取4份质量为100 g的硫酸铝铵,配制质量分数为26%的溶液,升温至90 ℃,加理论量1.3倍,质量分数为14%氟化铵溶液,90 ℃保温反应60 min,然后升温至95 ℃,再加理论量0.9、1.0、1.1倍和1.2倍,质量分数为29%的硫酸钠溶液,95 ℃保温反应60 min后抽滤,将所得产物洗涤,脱水后干燥,分析产物中Al、F含量并计算Al收率,结果如表6所示。

表6 硫酸钠用量对冰晶石中F、Al含量及Al收率的影响

由表6可知,随着硫酸钠用量的增加,产物中氟、铝含量升高,当硫酸钠用量为理论量的1.1倍时氟、铝含量达到最大值,为52.60%和14.23%。进一步提升硫酸钠用量,产物中铝含量不升反降。随着硫酸钠用量的增加,与中间产物氟铝酸铵的反应趋于完全,反应接近平衡,产物中氟含量基本不变。但进一步增加硫酸钠用量,过量的硫酸钠与过量的氟反应生成氟化钠,使产物中的铝含量相对下降。不仅增加原料消耗,还对产品质量造成不利影响。因此,实验确定的硫酸钠最佳加入量为理论量的1.1倍。

2.7 硫酸钠与氟铝酸铵反应时间的影响

称取4份100 g硫酸铝铵,配制质量分数为26%的溶液,升温至90 ℃,加入理论量1.3倍,质量分数为14%的氟化铵溶液,90 ℃保温反应60 min,升温至95 ℃,再加理论量1.1倍,质量分数为29%硫酸钠溶液,95 ℃分别保温反应30、60、90、120 min后抽滤,将所得产物洗涤,脱水后干燥,分析产物中Al、F含量并计算Al收率,结果见表7。

表7 硫酸钠与氟铝酸铵反应时间对冰晶石中

硫酸钠与氟铝酸铵的反应过程是硫酸钠中的钠离子与氟铝酸铵中的铵根发生离子交换生成氟铝酸钠的过程,随着反应时间的延长,化学反应趋向平衡。由表7可知,在反应时间60 min后氟含量基本稳定,Al收率变化不大,离子交换反应基本完成。同时,产品中铝含量先升高后降低,这是因为随着反应的进行,体系中过量的钠与氟反应生成氟化钠进入产物,从而造成了铝含量的相对下降。因此,实验确定硫酸钠与氟铝酸铵反应的最佳时间为60 min。

2.8 硫酸钠溶液浓度的影响

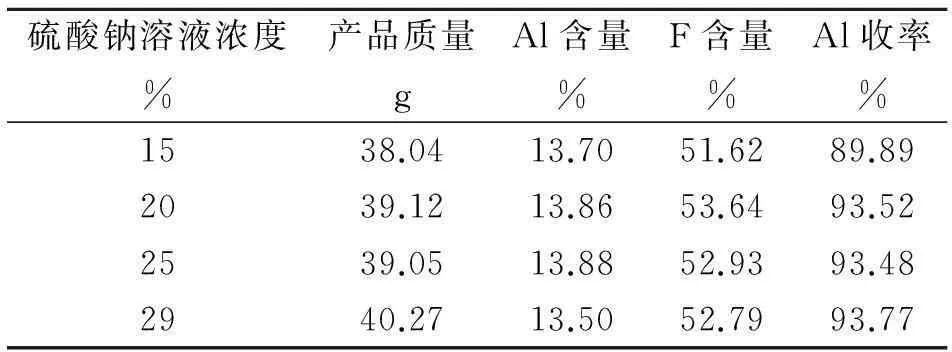

取4份100 g硫酸铝铵,配制成质量分数为26%的溶液,升温至90 ℃,加入理论量1.3倍,质量分数为20%的氟化铵溶液,90 ℃保温反应60 min,升温至95 ℃,再分别加理论量1.1倍,质量分数为15%、20%、25%、29%的硫酸钠溶液。加料完毕后95 ℃保温反应60 min后抽滤,将所得产物洗涤,脱水后干燥,分析产物中Al、F含量并计算Al收率,结果见表8。

表8 硫酸钠溶液浓度对冰晶石中F、Al含量及Al收率的影响

由表8可知,硫酸钠溶液浓度从15%增加到29%的过程中,产物中Al含量变化不大,F含量是先上升后略有下降,Al收率达到93%后趋于稳定。硫酸钠质量分数为20%时产物中Al,F含量均达到国家标准值(Al≥12%,F≥52%),Al收率在93%以上,氟含量达到最大值。这是由于随着硫酸钠浓度的增加,单位体积内的钠离子数量增多,相同时间内有更多的钠离子与中间产物六氟铝酸铵接触,发生离子交换,生成更多的六氟铝酸钠(冰晶石)分子,而硫酸钠浓度达到20%以上时,产品质量稳定,因此实验确定的硫酸钠最佳浓度为20%。

3经济效益评估

按照上述优化工艺条件,以粉煤灰酸解液与硫酸铵反应制备硫酸铝铵,以磷肥工业副产氟硅酸与氨反应制备氟化铵,以所制得硫酸铝铵与氟化铵和硫酸钠反应制得冰晶石。根据试验所得数据计算,每处理1 000 kg粉煤灰,投入、产出情况见表9。

表9 投入、产出分析

说明:①由于粉煤灰酸浸出液提铝后还用于制备铁化合物,酸浸残渣用于制备硅化合物,故分解过程所消耗的硫酸、烧碱未计入本表。②沉淀白炭黑由氟硅酸与氨水中和过程产生。所用氟硅酸为磷肥厂副产品。

由表9数据可知,每处理1 000 kg粉煤灰可产出冰晶石788.6 kg,价值4 337.3元,同时副产沉淀白炭黑345 kg,价值1 035元,总产出5 372.3元。如果制备氧化铝,按相同的分解率和收率,可制得冶金级氧化铝209 kg,价值606元。显然,和制备冶金级氧化铝相比,由粉煤灰制备冰晶石具有可观的经济效益。

4结论

通过上述单因素实验,得出由粉煤灰制备冰晶石的最佳工艺条件:硫酸铝铵浓度26%,氟化铵浓度20%,加入量为理论量的1.3倍;氟化铵加料温度90 ℃,加入氟化铵后反应时间60 min,硫酸钠浓度20%,加入量为理论量的1.1倍,加入硫酸钠后反应时间为60 min。在优化工艺条件下所制得的冰晶石Al、F含量分别达到13.86%和53.64%,Al收率为93.52%,F、Al含量符合冰晶石国家标准(Al≥12%,F≥52%)。和制备氧化铝相比,具有明显的经济效益优势。从而为粉煤灰的综合利用提供了一条新途径。

参考文献:

[1]国家发展与改革委员会.大宗固体废弃物综合利用实施方案[J].中国资源综合利用,2012.30(1):15-19.

[2]王庆义,陈玉海. 碳酸化法合成冰晶石[J].无机盐工业,2007,39(9):38-40.

[3]GB4291-2007.冰晶石[S].北京:中国标准出版社,2007-04-30.

新技术用蜜蜂检测空气污染状况

英国《每日电讯报》报道,近日,英国科学家们开发出环境检测新技术,利用附着在蜜蜂身上的颗粒物来检测空气质量,其原理是根据蜜蜂身上附着的污染颗粒物,寻找这些粒子的源头,这样一来便大大缩小了污染源存在的可能范围。

英国自然博物馆一项最新研究发现,蜜蜂的身体和翅膀上有较强的静电,因此他们能吸附各种微小的环境污染颗粒物。利用这一发现,科学家们开始利用蜜蜂检测空气污染状况。

传统的空气质量观测站只能固定地观测附近空气中微粒的数量。与此相反,一只蜜蜂每天能绕着蜂巢在四周飞行大约2 500 m。也就是说,空气质量观测者能通过观察附着在蜜蜂身上的颗粒物,获得方圆2 500 m内污染颗粒物种类的数据。确定了空气中污染物的种类,科学家就能从污染物出发,再进一步缩小污染源可能存在的范围。

Study on Prepartion of Cryolite with Flyash

XIAO Jingbo , CHEN Juling

(Nanyang Eastern Applied Chemical Research Institute , Nanyang473000 , China)

Abstract:The cryolite is manufactured through the reaction of the aluminum ammonium sulfate with the ammonium fluoride and sodium sulfate.The aluminum ammonium sulfate is prepared from flyash acid solution.These factors that effected the content of fluoride and aluminum,aluminum yield in the proess of manufacturing cryolite are investigated.Finally,the suitable reaction conditions are established. Under the optimum conditions, the cryolite products produced could meet the national quality standard of China. The content of aluminum and fluoride is 13.86% and 53.64%. The aluminum yield is 93.51%.Compared with the preparation of alumina, has obvious economic advantage.

Key words:flyash ; cryolite ; study

作者简介:肖景波(1962-),男,高级工程师,从事工业固废综合利用、湿法冶金及非金属矿综合利用工艺研究工作,电话:18203855063。

收稿日期:2015-05-29

中图分类号:TQ133.1

文献标识码:A

文章编号:1003-3467(2015)07-0018-05