抽汽管道布置对高压汽轮机振动的影响性分析

2016-01-06郭秀红徐辉辉王亚乐徐严伟樊安静

郭秀红 , 徐辉辉 , 周 翔 , 王亚乐 , 徐严伟 , 樊安静

(河南心连心化肥有限公司 , 河南 新乡 453731)

抽汽管道布置对高压汽轮机振动的影响性分析

郭秀红 , 徐辉辉 , 周翔 , 王亚乐 , 徐严伟 , 樊安静

(河南心连心化肥有限公司 , 河南 新乡453731)

摘要:高压蒸汽汽轮机在试车过程中出现异常振动,为保证试车成功,对可能引起设备振动的原因进行了逐项排查,根据试车过程中发现的汽缸上抬现象确定了是汽轮机蒸汽管线产生的推力造成的振动。通过对抽汽管道进行应力分析,发现该管道作用于汽机的管口的力和力矩不符合美国全国电气制造商协会标准NEMA SM23要求,说明该管道柔性不够。通过利用CaesarII对该管道进行分析,采取了调整管支架、改变管道走向等方式,确定了管道改造方案。后期对该管道进行了改造安装,解决了汽轮机的振动问题。

关键词:汽轮机 ; 推力 ; 振动 ; 管道 ; 柔性

在化工装置中,汽轮机的管道操作温度较高,受力要求最为严格,因此汽轮机管道的柔性设计是管道应力分析工作的重中之重。某化肥厂的高压汽轮机在单体试车过程中,汽机前轴承轴振有波动,最大达到160 μm,超出标准要求。经现场技术人员分析研究,再根据试车过程中汽轮机气缸上抬现象确定是抽汽管道走向、管支架设置不合理所导致。由于该抽汽管线的布置不合理,在高温工作状态下作用于汽轮机的力超出机组本身允许范围,这样就有可能使动、静部件在径向或轴向上发生碰擦,汽轮机就会出现异常振动[1]。后期通过对抽气管线进行应力分析并重新对该管道进行了改造安装,解决了汽轮机的振动问题。

1汽轮机组及抽汽管线简介

汽轮机为高压抽背式蒸汽透平,本机组与锅炉、发电机及其它附属设备配套运行,可同时满足供电和供热需要,特别适用于化肥等企业的自备电站,可以大大提高供热系统热经济性。额定抽汽压力为4.12 MPa、温度为447 ℃经减温器送至4.0 MPa蒸汽管网。

2抽汽管道应力分析的基础条件及步骤

2.1 抽汽管线的基础条件

为确定抽汽管道对汽机的推力,技术人员查阅

《工业金属管道设计规范》(GB50316-2000)收集了抽气管道的基础参数:计算压力,5.07 MPa;计算温度,447 ℃;管道外径,325 mm;管道内径,299mm;管道壁厚,13 mm;447 ℃,钢材线膨胀系数,13.72×10-6mm/(mm·℃);钢材在20 ℃的基本许用应力,137.892 MPa;钢材在计算温度下的基本许用应力,100.900 MPa;泊松比,0.29;弹性模量,1.738OE+0.05 MPa。并根据对现场抽汽管路的实地测量绘制了详细的管道布置图和管支架布置图。先根据现场的管路布置进行柔性分析,找出问题症结再在这个基础上对管道进行调整优化。

2.2 抽汽管线应力分析的步骤

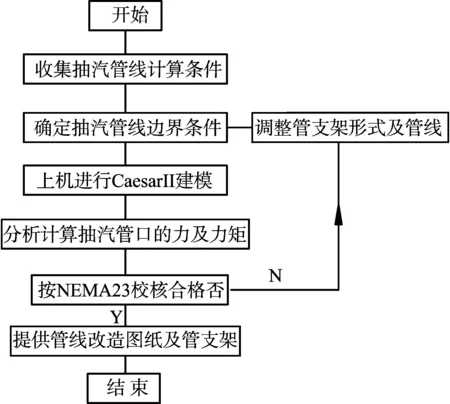

抽汽管线应力分析的具体步骤如图1所示。

图1 抽汽管道应力分析步骤

3现场管路布置及受力分析

现场管道走向及管支架布置见图2。

图2 现场管道走向三维轴测图

3.1 汽轮机抽汽管口受力情况

蒸汽从汽轮机抽汽管口Φ325 mm×13 mm,即模型中的10点变径后送往界外,10点的边界参数为机组制造厂家确定的初始位移,见表1。根据现场抽汽管支架布置形式,在190点找到了该管道的固定支架作为本管道的第二个边界参数,其间的管支架位置和形式完全根据现场情况进行了计算机建模。

表1 汽轮机抽汽管口(10点)的初始位移

在计算机上利用CaesarII把现场抽汽管道进行了还原并计算,汽轮机抽汽管口(10)点的力和力矩见表2。

表2 现场抽汽管道布置对抽汽管口的力和力矩

3.2 抽汽管口受力校核

按照NEMA SM23[2]标准计算,作用在汽轮机上的合力和合力距不得超过对应的允许值[3]。

管道对单个管口的力与力矩,NEMA SM23标准有以下要求:

任一管道作用于汽轮机管口的力和力矩应满足式(1):

Fr+1.095Mr≤292.7De

(1)

Fr=(Fx+Fy+Fz)1/2

(2)

Mr=(Mx+My+Mz)1/2

(3)

式中:Fr,x,y,z三个方向作用于蒸汽管控的合力,N;Mr,x,y,z三个方向作用于蒸汽管控的合力矩,N·m;De,蒸汽管口的当量直径,cm。当蒸汽管道DN≤20 cm时,取De=DN;当蒸汽管道DN>20 cm时,De=(40+DN)/3。

利用CaesarII中的NEMA校核命令对现场抽汽管口的力和力矩进行了校核,校核结果如表3所示。

表3 汽轮机抽气管口力和力矩校核结果表

注:综合校核不通过。

通理论计算验证,抽气管道对汽轮机管口作用力超出了机组允许范围242.81%,不符合标准要求。需要通过改变管支架形式、位置以及管道走向来增大管道柔性,降低抽汽管对汽轮机机组的推力和力矩。

4优化改造后的管路布置及受力分析

优化改造后管道走向及管支架布置见图3。

4.1 优化改造后汽机抽气管口受力情况

本次分析原则“以调整管支架为主,调整管道走向为辅”。因现场工期紧张,主要通过调整管支架位置以及形式来降低管道做机组的力和力矩。调整后,汽轮机抽汽管口(10点)的力和力矩如表4所示。

图3 优化改造后管道三维轴测图

节点Fx/NFy//NFz/NMx/N·mMy/N·mMz/N·m10-11601711-6892931-93-994

4.2 优化改造后抽汽管口受力校核

根据汽轮机抽汽管口的受力结果,按照NEMA

SM23标准进行了计算,计算结果见表5。

表5 优化改造后汽轮机抽气管口力和力矩校核结果表

注:综合校核通过。

为了确保机组能够一次顺利开车成功,技术人员把抽汽管口的力返给了汽轮机机组制造商,由厂家对机组做综合校核,厂家反馈结果是综合校核通过。

5运行效果

根据计算结果出具了详细的管道施工图、特殊管架图、弹簧表及技术要求,同时要求该管道上所有滑动支架的摩擦面加垫耐高温聚四氟乙烯板以减小摩擦力。之后安排安装人员对抽汽管道依照图纸进行了改造,管道改造完毕后,技术人员对施工复合性进行了核查,核查无误后对汽轮机进行了试车。在开车的整个过程中,对汽轮机缸体膨胀值指示进行了监控,同时对汽轮机前后轴振进行了记录,详见表6。

表6 抽汽管道改造后汽机开车运行记录表

通过以上数据可以看出目前该高温高压汽机经管道改造后,运行各参数可以保证在工艺指标范围内稳定运行,能够达到长周期稳定运行的目的,汽轮机开车获得了圆满成功。

6结论

汽轮机是化工装置中最敏感的设备,对机组本身的设计和安装精度、汽路的设计和安装、油路的设计和安装要求都非常高,任何一个系统出现问题都会导致汽轮机异常振动。由汽轮机管道操作温度较高,受力要求极其严格,因此汽轮机管道的柔性设计是管道应力分析中较为困难的问题之一。进行汽轮机管道柔性设计时应注意以下问题:①计算时必须考虑机器管口的热态位移,同时考虑最不利工况;②对汽轮机进行受力验算分析时,应该包括进出口和抽排汽口;③汽轮机管口附近的支吊架一般采用弹簧支吊架,以减小因垂直管道的热膨胀引起的管口热态作用力,同时减小摩擦力的影响;④管道上机器管口附件的第一个弹簧支吊架应尽量靠近机器管口,以便于施工中对法兰之间的间距、平行度和同轴度进行调节。

对于汽轮机管道的施工、业主方和监理方应该重点关注,对材料以及弹簧的质量重点监控,对施工的符合性应做全面检查,保证施工和设计图纸完全符合。

参考文献:

[1]但天福,苏华.合成气压缩机驱动轮机缸体移位处理措施[J].大氮肥,2007,30(4):272-273.

[2]NEMA SM23.Steam Turbines for Mechanical Drive Service.National Electrical Manufactures Association[S].

[3]王桂华.石化装置中的汽轮机管道设计[J].石油化工设计,2009,269(2):47-49.

如何以合理经济的方法,最大限度地回收塔底液中的环己醇是大多数同行企业急需解决的问题。采用减压蒸馏加一段式分离精馏工艺,通过控制蒸馏釜内温度、分离塔塔顶温度和系统的真空度,对环己醇精馏塔塔底液中的环己醇组分进行分离回收,当塔底料液经过分离精馏塔时,最大限度的分离出高沸物和二环己基醚,使流出液中环己醇含量达98%以上,环己醇回收率高于98%,且处理成本低、投资少、操作稳定、效率高,经济和社会效益显著。

作者简介:郭秀红(1985-),女,从事工艺管道及设备设计工作,电话:15294850953。

收稿日期:2015-04-21

中图分类号:TQ050.2

文献标识码:B

文章编号:1003-3467(2015)07-0038-03