基于Fluent的小麦辊式制粉流场模拟及试验验证

2016-01-03张克平张锋伟

张克平 谭 成 张锋伟

基于Fluent的小麦辊式制粉流场模拟及试验验证

张克平 谭 成 张锋伟

(甘肃农业大学工学院,兰州 730070)

为了研究小麦辊式制粉过程中芯磨辊间研磨区的流场特性和压力分布规律,探讨各操作参数对小麦粉质量的影响规律,以试验磨粉机的光辊研磨机构为研究对象,应用计算流体力学软件Fluent对喂料量分别为40、50、60 g/min、轧距分别为0.10、0.15、0.20 mm 以及快辊转速分别为16、26、36 rad/s等不同操作参数下的粉磨流场进行了数值模拟,并通过磨粉试验对模拟结果进行了验证。结果显示:随着喂料量、快辊转速的增大,以及轧距的减小,快辊与物料接触面最大动压力及粉料颗粒流沿着定直线段的动压力增加,试验结果显示小麦粉中灰分减小;在制粉有效压缩区内,喂料量为60 g/min、快辊转速为36 rad/s、轧距为0.10 mm时,辊面压力沿磨辊轴向最为均匀,且定直线压力曲线斜率最大,试验结果表明,该工况下小麦粉中灰分含量最小,具有较好的制粉效果。

辊式制粉 Fluent 流场 数值模拟

辊式制粉是小麦粉的主要加工形式。由于其产量高、操作方便、研磨时间短、小麦物料在被加工的过程中温升较低,因而小麦粉质量好,被广泛应用于小麦粉加工[1-2]。磨辊工作时,要求辊体表面受力均匀,否则,一方面会缩短磨辊的使用寿命,增加生产成本;另一方面,不能最大限度地保持麸皮完整性的前提下将胚乳磨细成粉,麸皮与胚乳粉末的粒度会参差不齐,不便筛理机械分离,从而小麦粉灰分(主要表现为小麦粉中麸皮的含量)增加,小麦粉品质下降。因此,研究辊式制粉工作区压力与磨辊转速、轧距以及喂料量等操作参数之间的关系,探讨磨辊受力均匀的最佳参数组合,以保证磨辊正常工作,改善小麦粉品质,是十分必要的。

计算流体力学(CFD,Computational Fluid Dynamics)是近代迅速发展起来的一门新的学科分支,它通过建立各种条件下流体的基本守恒方程,应用现代数值计算理论和方法,模拟真实过程各种场分布[3]。近年来,研究工作者利用CFD方法,对各种流体的温度场、压力场进行了大量模拟研究,研究结果被普遍用于指导相关设备的设计和操作。赫飞麟等[4]为分析单栋塑料温室内的温度场分布情况,建立了温室内外空间、室内作物和土壤层等的温室环境几何模型,在分析太阳辐射及各部分热交换的基础上,应用CFD方法对单栋塑料温室内温度场进行了三维稳态模拟,模拟值与绝对误差值均小于2.2℃。孙宏宇等[5]为了研究冷态气化炉在单、双层汽化剂配风工况下的床层压力分布情况,应用计算流体力学软件Fluent对其压力场进行了仿真研究,仿真与试验结果的误差值在2.5%以内。王新等[6]应用Fluent对淀粉分离旋转器进行了数值模拟,得到了能基本实现预报真实过程中的速度场、压力场以及淀粉颗粒的体积比分布。本研究利用Fluent对小麦辊式制粉过程中粉碎工作区域的物料流场进行数值模拟,得到不同操作参数下辊间压力分布的可视化结果,分析确定最佳工作状态,并通过制粉试验对模拟结果完成验证。

1 辊式制粉的工作原理

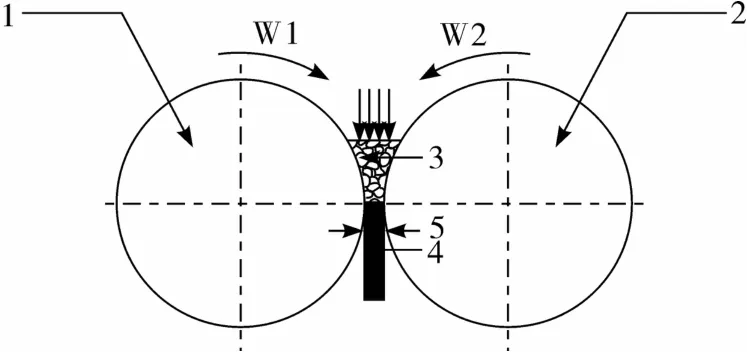

小麦辊式制粉过程主要包括皮磨系统和芯磨系统,皮磨系统主要用来研磨整粒麦粒并筛理出一定含量的小麦粉,芯磨系统主要用来研磨皮磨系统提供的小麦粉料,各系统的研磨工作是由1对水平排列相向转动的等径磨辊来完成,其中1个为快辊,1个为慢辊,皮磨系统一般采用齿辊,芯磨系统一般采用光辊[7]。本研究以芯磨系统的光辊研磨装置为研究对象,其工作原理示意图如图1所示,制粉过程主要是由一对快、慢磨辊完成,小麦粉料在重力、转动磨辊的摩擦力作用下进入粉磨工作区域,在粉磨工作区域内,小麦粉体呈压缩状态流动,随着快、慢辊之间的间距不断缩小,磨辊表面对小麦粉体施加的挤压力、剪切力和摩擦力等载荷逐渐增大,最终小麦粉体以小麦粉的形式从辊间隙最小s处排出[7-9]。对辊制粉工作时必须要满足的条件:(1)快、慢辊直径相等。(2)快、慢辊转速不相等,转速方向相反。(3)快、慢辊均为定轴匀角速度旋转[10]。

图1 磨辊工作原理示意图

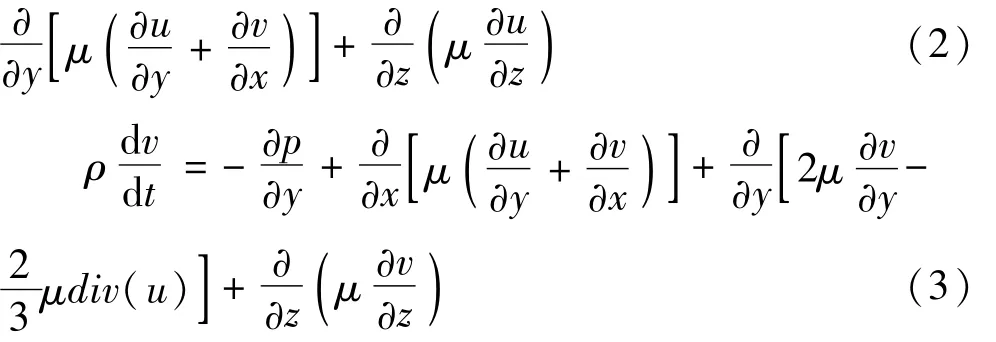

2 流体湍流模型

在芯磨系统的光辊研磨装置工作过程中,小麦粉料球径一般小于1.5 mm(未研磨前的小麦粉料平均当量球径),且完全填充辊间研磨区域,因此,研磨区内的颗粒流可以认为是一种单相流。另外,小麦粉料在被研磨过程中,料层与料层之间存在相互干扰,而且干扰的力度会随着对辊之间压缩区域的缩小而增大,料层与料层之间有动量传递,由于整个粉料颗粒流体系统是质量守恒的,颗粒流体的密度会随着对辊之间的压缩区域缩小而增大,所以在此过程中,存在着可压缩非定常湍流流动。粉料颗粒流流动的控制方程主要是连续方程、动量方程和湍流模型方程,由于RNG k-ε模型能够很好处理高应变率及流线弯曲程度较大的流动[11-12],适合辊式制粉压缩区内旋转剪切流场的模拟。因此,本研究所建立的湍流模型采用RNG k-ε两方程模型。

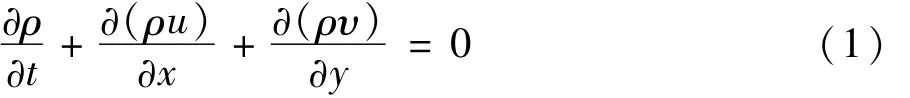

连续方程:

动量方程:

RNG k-ε两方程模型:

式中:ρ为粉料颗粒流体密度;t为时间;u、v为速度矢量分别在x、y方向的分量;P为作用于流体微团表面的压力;K为湍动能;ε为耗散率;ui、uj为时均速度分量;xi、xj为各坐标分量;μt为湍动黏度。

3 数值模拟

3.1 研磨机构主要参数的确定

3.1.1 光辊的结构参数与操作参数

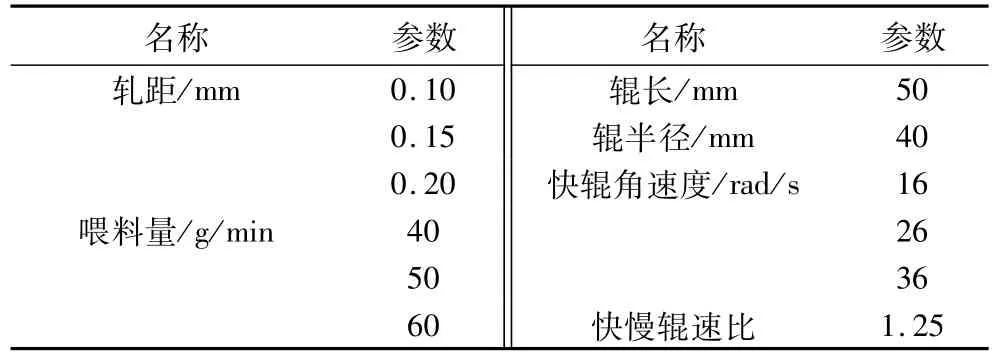

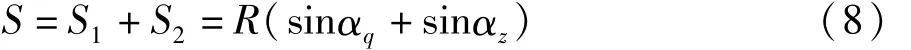

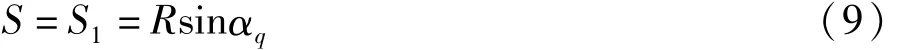

通过对CD1型仿工业试验磨粉机实际测绘计算,参阅相关技术资料,结合粉质等级及制粉时常用的操作参数,确定相关结构参数与操作参数如表1所示。

表1 结构参数与操作参数

3.1.2 起轧条件及对辊工作区直线长度计算

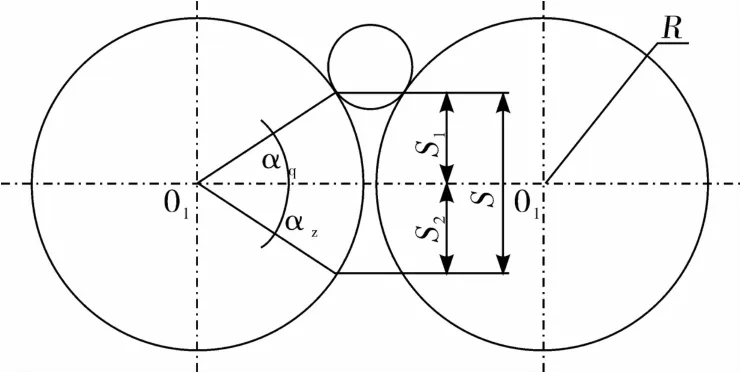

如图2所示,将小麦粉料颗粒形状简化为球形,起轧角计算公式如式(7)所示:

式中:αq为起轧角;R为磨辊半径;e为轧距;r为小麦粉料颗粒球径。

小麦粉料颗粒形状在磨辊距离最小以下区域的主要存在形式为小麦粉,因工作区的结构形式是半开放的,因此在该区域磨辊对小麦粉的作用力可忽略不计,故对辊粉磨加工小麦时没有终轧角。

工作辊对小麦籽粒粉料加工时从起轧点到终扎点的直线距离S称为工作区直线长度,由S1和S2组成,如图2所示。

图2 对辊工作区直线长度

工作区间直线长度S的计算公式如式(8)所示。

由于研磨小麦时没有S2,则:

由式(8)、式(9)知:起轧角度及对辊工作区直线长度与磨辊半径R、轧距e、小麦粉料颗粒球径r有关,根据实际磨辊结构参数、操作参数及小麦粉料结构参数可以求得。

3.1.3 模拟参数

查阅相关文献资料及根据试验值,确定相关模拟参数如表2所示。

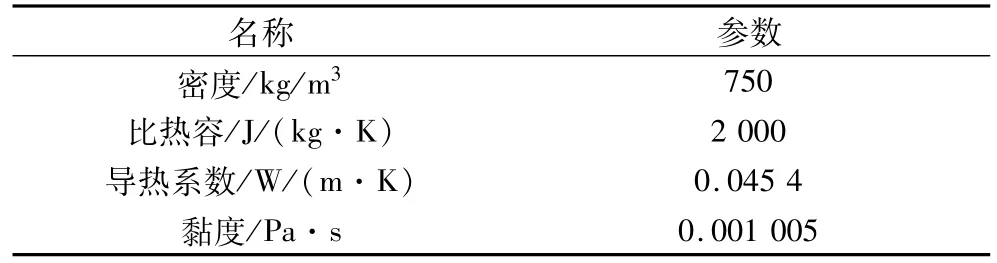

表2 模拟参数

3.2 计算区域与网格生成

利用Fluent软件进行数值模拟计算的整个过程分为3个部分:前处理模块、计算模块和后处理模块。利用前处理模块Gambit软件结合3.1确定的主要参数,建立模型,然后对计算区域进行网格划分。网格划分是Fluent软件建模中很重要的步骤,网格划分过细,不仅会延长计算时间、降低计算精度,而且使得计算结果无法收敛;网格划分太粗,会严重影响仿真精度。经过多次预仿真,采用Internal Size=0.5对计算区域进行贴体六面体网格的划分,如图3所示。计算区域中,墙壁编号为wall1~wall6,分别为有效研磨区进料口、有效研磨区出料口、快辊壁面、慢辊壁面、轴向两端面,网格总数为92 400个。

3.3 边界条件及数值计算方法

针对单相、可压缩小麦粉料颗粒流体介质,采用Pressure Based隐式(Implicit)求解,保证收敛的稳定性;压力和速度耦合采用SIMPLE(Semi-Implicit

Method for Pressure-Linked Equation)算法;动量、能量以及湍流参量的求解采用二阶迎风格式(Second Order Upwind);为了避免数值计算过程中出现不必要的迭代振荡,提高计算精度,节约计算时间,本研究在参照相关文献及实际工况预模拟的基础上,对各方程参数松弛因子重新进行了设置,如表3所示。

表3 松弛因子的设置

利用Fluent软件包进行计算过程中,边界条件的正确设置是关键的一步。设置边界条件的方法一般是在利用Gambit建模过程中设定,也可以在Fluent求解器中对边界类型进行重新设定。

由于小麦粉料在挤压和研磨过程中,料层与料层之间相互有干扰,而且干扰的力度会随着对辊之间的压缩区域减小而增大,料层之间有动量传递;而整个粉料颗粒流体系统是质量守恒的,使得颗粒流体的密度也会随着对辊之间的压缩区域减小而增大,所以在此过程中,存在着可压缩非定常湍流流动。Fluent软件中提供的3种入口条件分别为速度入口、压力入口和质量入口,其中速度入口适用于不可压缩流动问题,对可压缩的粉料颗粒流不适用,否则该入口边界条件会使入口处的总温或总压有一定的波动;压力入口边界条件通常用于流体在入口处的压力为已知的情形,对计算可压和不可压问题都适合,通常用于进口流量或流动速度为未知的流动。显然针对本课题的研究模型,入口处的压力未知,但是进口质量流量可知,且质量入口边界条件主要用于可压缩流动。因此,本研究的计算流体入口(inlet)类型采用质量入口(mess-flow -inlet)条件,给定流体质量流量及相应的湍流条件;进口的湍动能和湍流耗散率分别由式(10)、式(11)计算得到。

式中:湍流强度取I=5%;uwall为壁面运动最大速度;l为进口段的特征尺寸。

为了能够很好地解决回流出口的收敛困难问题,出口(outlet)类型采用压力出口(pressure-outlet)条件,给定流体出口压力、温度及相应的湍流条件;出口的湍动能和湍流耗散率也是分别由式(10)、式(11)计算得到。

墙壁有4 面,分别是wall3、wall4、wall5、wall6,其中wall3对应的是快辊壁面;wall4对应的是慢辊壁面;将wall3、wall4、wall5、wall6 的类型全部定义为wall。由于快慢辊壁面有旋转运动,所以wall3、wall4分别设置为旋转移动墙壁,指定壁面切向速度分量。wall5、wall6设定为壁面无滑移条件。

4 数值模拟结果与分析

在数值模拟的可视化结果中,将磨辊在不同喂料量、轧距及快辊转速时的压力云图及压力曲线图的数值模拟结果可视化3个方面进行对比分析:在快辊转速、轧距相同,喂料量不同时,得到磨粉过程流场可视化图;在喂料量、快辊转速相同,轧距不同时,得到磨粉过程流场可视化图;得到最佳喂料量和轧距的组合后,在该组合的基础上,变化不同的快辊转速,得到磨粉过程流场可视化图,最终得出最优解。

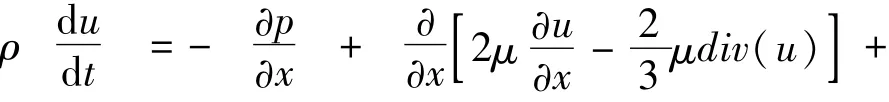

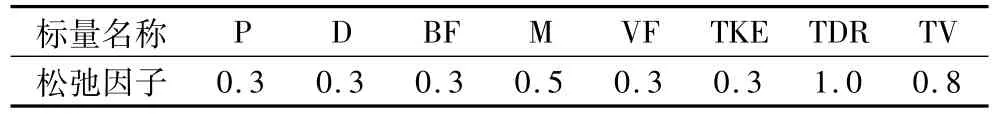

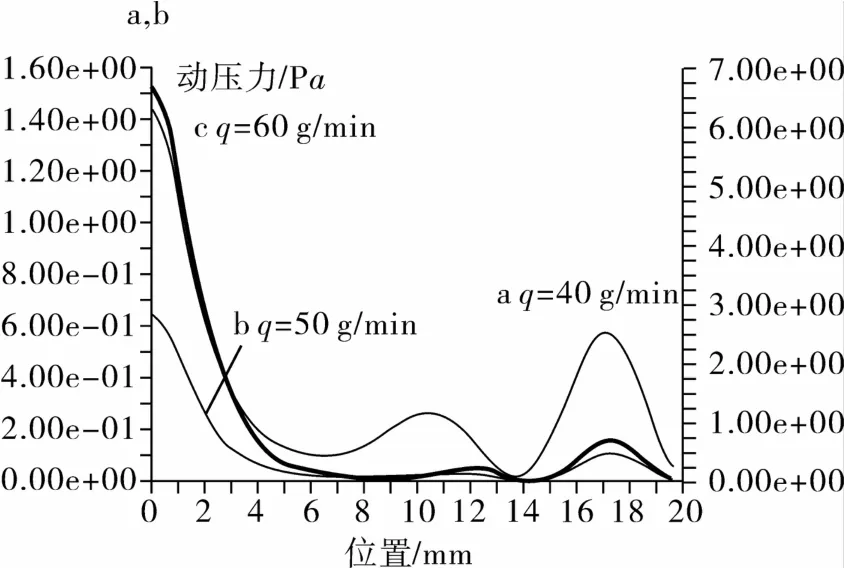

4.1 喂料量对流场压力分布的影响

在快辊转速为36 rad/s,轧距为0.15 mm时,对喂料量分别为40、50、60 g/min的研磨机构工作区的粉料颗粒流场进行数值模拟,快辊与物料接触面动压力分布云图如图3所示,粉料颗粒流体沿着起点坐标为(-25,0,20)、终点坐标为(-25,0,0)的直线段动压力分布曲线图分别如图4所示。

图3 快辊与物料接触面动压力分布云图

图4 粉料颗粒流沿定直线段的动压力曲线图

随着喂料量的增加,快辊与物料接触面最大动压力及粉料颗粒流沿着定直线段的动压力增加,同一喂料量工况下,粉料颗粒流沿着定直线段的最大动压力明显小于快辊与料层之间的压力。说明流量的改变对粉料流场的压力有影响;小麦籽粒受到的载荷作用有2个区域,一是料层与料层之间,二是快辊与料层之间,其中快辊与料层之间的载荷作用要比料层之间的大。从压力分布云图可以看出:压力降主要集中在最小轧距处附近,结合曲线图判断,其范围约在距离最小轧距处0~6 mm内,根据式(7)可以推得起轧角αq的范围约为0°~9°;在此压力角范围内,无论是哪种喂料量工况下,粉料颗粒流体压力曲线以近似一次函数形式上升至压力最大,整体斜率呈逐渐增大趋势。

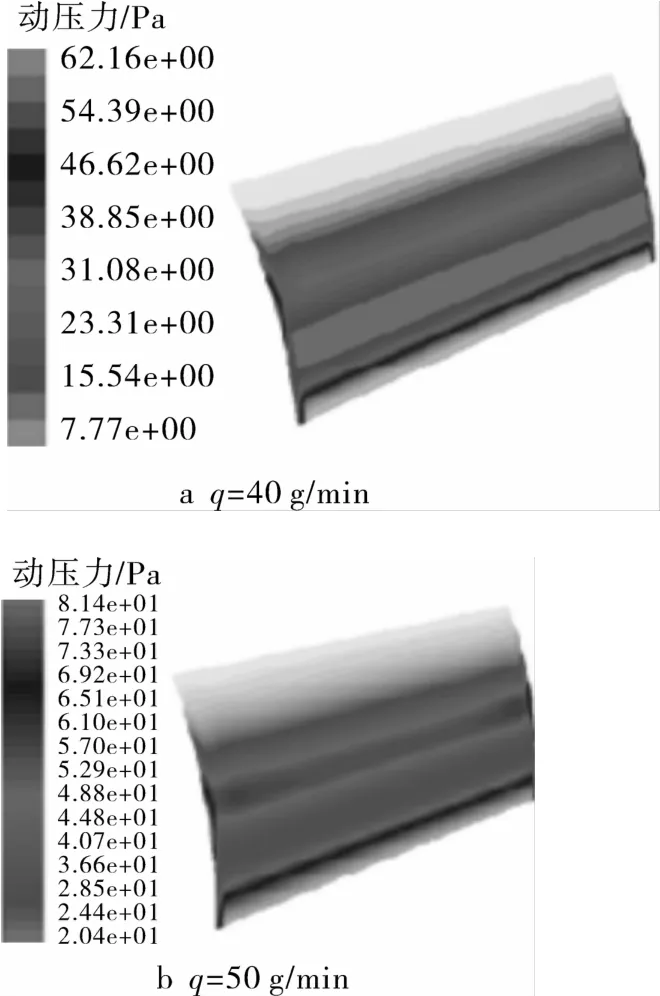

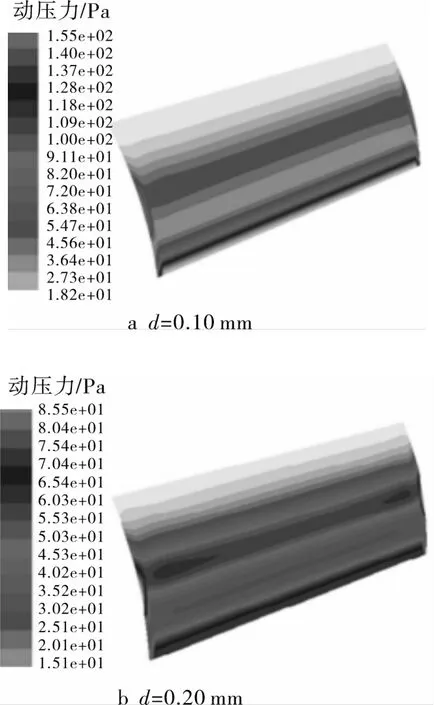

4.2 轧距对流场压力分布的影响

在快辊转速为36 rad/s,喂料量为60 g/min工况下,对轧距分别是0.10、0.20 mm的研磨机构工作区进行数值模拟,快辊与物料接触面动压力分布云图如图5、粉料颗粒流体沿着起点坐标为(-25,0,20)、终点坐标为(-25,0,0)的直线段动压力分布曲线图如图6所示。

图5 快辊与物料接触面动压力分布云图

图6 粉料颗粒流沿着某一条定直线段的动压力曲线图

由图5和图6知:随着轧距的增大,快辊与物料接触面最大动压力及粉料颗粒流沿着定直线段的动压力减小,同一轧距工况下,粉料颗粒流沿着定直线段的最大动压力小于快辊与料层之间的压力;在制粉有效压缩区内,粉料颗粒流体压力曲线以近似一次函数形式上升,整体斜率变化基本一致,但轧距为0.10 mm时的曲线斜率明显大于其他2种工况,说明其具有较大的压力降,而压力云图反映出该条件下压力沿磨辊轴向分布均匀,从而推断出该工况条件具有较好的制粉效果。

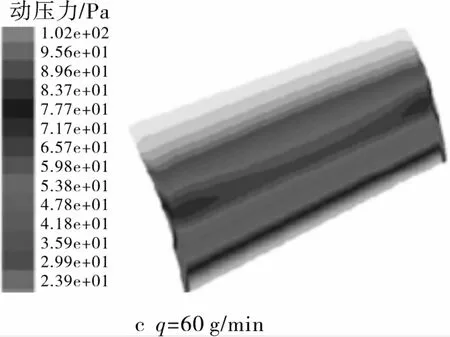

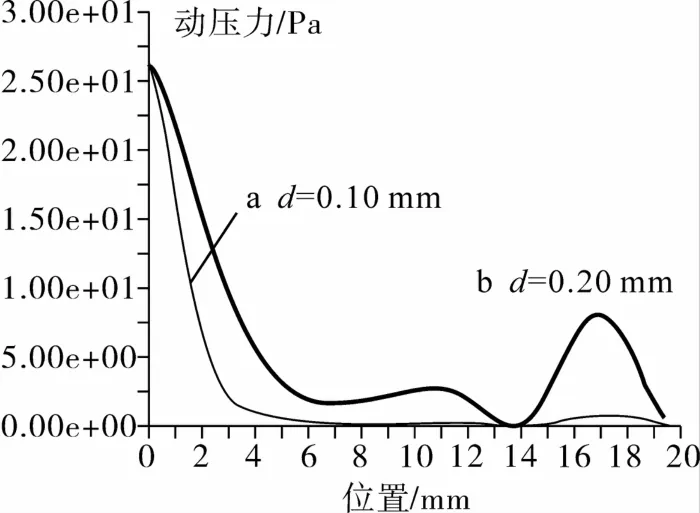

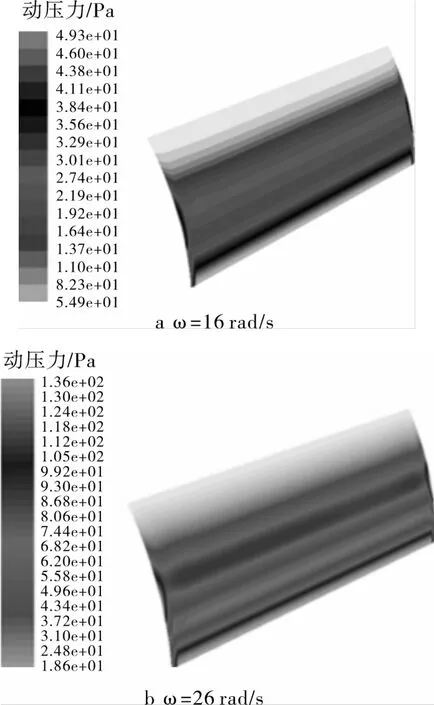

4.3 快辊转速对流场压力分布的影响

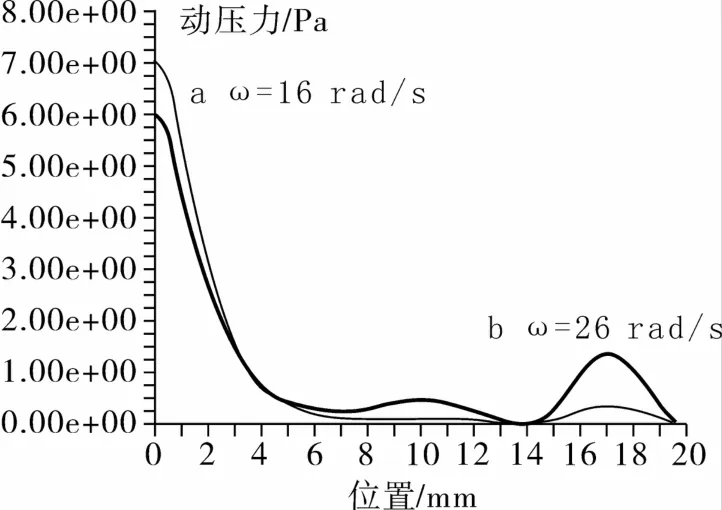

在喂料量为60 g/min,轧距为0.10 mm工况下,对快辊转速分别为16、26 rad/s时的研磨机构工作区进行数值模拟,快辊与物料接触面动压力分布云图分别如图7所示。粉料颗粒流体沿着起点坐标为(-25,0,20)、终点坐标为(-25,0,0)的直线段动压力分布曲线图如图8所示。

图7 快辊与物料接触面动压力分布云图

由压力云图及曲线图知:快辊转速16、26、36 rad/s所对应的最大动压力分别为6.17 619、7.102 2、26.63 Pa,随着快辊转速的增大,快辊与物料接触面最大动压力及粉料颗粒流沿着定直线段的动压力增加。比较各种参数条件下的压力云图及定直线压力曲线图可以看出,在制粉有效压缩区内,喂料量为60 g/min、快辊转速为36 rad/s、轧距为0.10 mm时,辊面压力沿磨辊轴向最为均匀,且定直线压力曲线斜率最大,从而推断出该工况条件具有较好的制粉效果。

图8 粉料颗粒流沿着某一条定直线段的动压力曲线图

5 验证试验

5.1 试验目的及考核指标

利用CD1型仿工业试验磨粉机加工不同操作参数下的小麦粉样品,试验方案依据模拟条件拟定,通过对小麦粉质量检验,考察操作参数喂料量、快辊转速、轧距3个因素对小麦粉质量的影响,验证模拟结果的正确性。

小麦粉质量的考核指标选用灰分(主要表现为小麦粉中麸皮的含量)来衡量,因为:1)研磨区域压力较大且沿磨辊轴向分布均匀、压力降沿磨辊周向较大,则能够在保证麸皮完整性的前提下将胚乳磨细成粉,便于小麦粉与麸皮的机械筛理分离,从而小麦粉灰分减小,因此,小麦粉灰分可以反映研磨区域压力分布状况;2)研磨机构工作过程中,磨辊处于高速旋转状态,且研磨区域极为狭小,故磨辊与物料接触面及物料之间的压力分布无法直接测量;3)灰分是区分小麦粉等级的主要指标。

5.2 试验材料与仪器

材料:本试验选取甘肃省主产西旱号小麦籽粒为制粉原料。

仪器及试验用品:CD1型仿工业试验磨粉机、箱式电阻炉(温度≥600℃)、分析天平(精确度为0.1 mg,型号为AL204)、瓷坩埚、坩埚钳、干燥器(内有干燥器)、电热板(又称为万用电炉,量程为0~1 000 W)、浓度为37%的盐酸。

5.3 试验步骤

5.3.1 制粉过程:检测试验磨粉机空转正常,清理皮磨系统、芯磨系统及各接料斗;设定皮磨系统各操作参数为该机常规制粉参数值,将准备好的小麦籽粒原料经皮磨系统制粉,得到麸皮、皮磨小麦粉、麦渣,弃去麸皮及小麦粉,保留麦渣备用;依据模拟条件拟定的试验方案,调节芯磨系统各参数,其中喂料量通过喂料量调节按钮设定、快辊转速通过接在电动机上的变频器调节、轧距通过轧距调节按钮设定,将皮磨系统制得的麦渣,经芯磨系统制粉,得到不同操作参数下的小麦粉,取样备用。

5.3.2 先用流动的清水初洗坩埚,其次用浓度为37%的盐酸涮洗,然后放入到电热板上加热,目的使杂质与盐酸充分反应,待完全反应后,用坩埚钳夹住坩埚放到流动的清水下清洗,清洗完毕,将坩埚放到电热鼓风干燥箱内进行干燥,干燥后取出,标号。

5.3.3 将标记好的坩埚放到箱式电阻炉中,在(550±25)℃ 下灼烧1 h冷却至200℃,取出,放入干燥器中冷却30 min,准确称量。重复灼烧至前后2次称量相差不超过0.5 mg为恒重。

5.3.4 称样:由于小麦粉灰分小于10 g/100 g,故在3~10 g范围内称取小麦粉试样。

5.3.5 测定:小麦粉试样,先在电热板上以小火加热使试样充分炭化至无烟,然后置于箱式电阻炉中,在(550±25)℃灼烧4 h。冷却至200℃左右,取出,放入干燥器中冷却30 min,称量前如发现灼烧残渣有炭粒时,应向试样中滴入少许水湿润,使结块松散,蒸干水分再次灼烧至无炭粒即表示灰化完全,方可称量。重复灼烧至前后2次称量相差不超过0.5 mg为恒重。

5.4 灰分计算公式

小麦粉试样中的灰分按式(13)计算:

式中:m1为坩埚和灰分的质量;m2为坩埚的质量;m3为坩埚和试样的质量。

试样中灰分含量≥10 g/100 g时,保留3位有效数字;试样中灰分含量<10 g/100 g时,保留2位数字。在重复性条件下获得的2次独立测定结果的绝对差值不得超过算术平均值的5%。

5.5 试验结果及分析

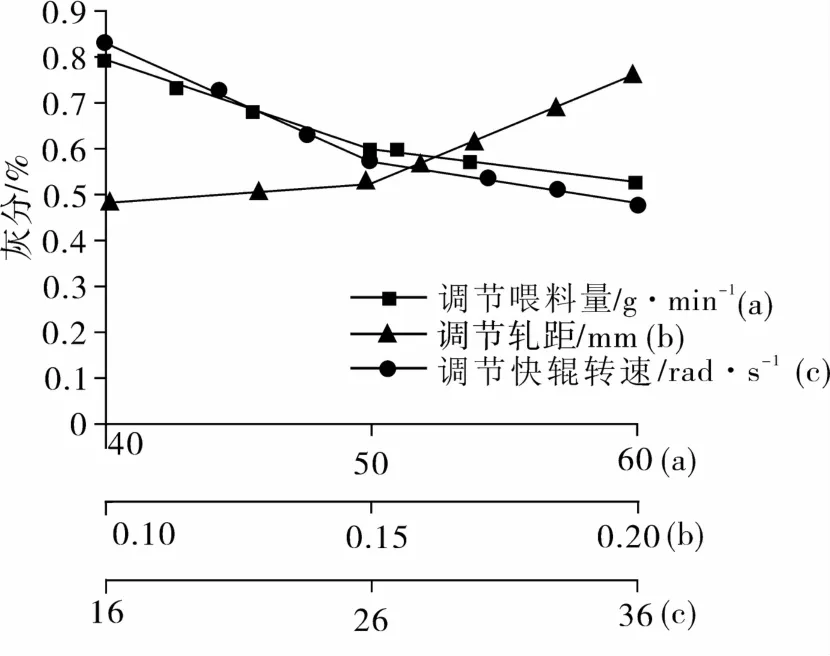

依据流场模拟所设定参数,在试验磨粉机芯磨系统快辊转速为36 rad/s,轧距为0.15 mm时,对喂料量分别为40、50、60 g/min研磨制得的小麦粉取样,在芯磨系统快辊转速为36 rad/s,喂料量为60 g/min工况下,对轧距分别为0.10、0.15、0.20 mm研磨制得的小麦粉取样,在试验磨粉机喂料量为60 g/min,轧距为0.10 mm工况下,对快辊转速分别为16、26、36 rad/s研磨制得的小麦粉取样,由图9可以看出,随着喂料量、快辊转速的增大,小麦粉中灰分含量降低,随着轧距的增大,小麦粉中灰分含量增加,与模拟结果中快辊与物料接触面最大动压力及粉料颗粒流沿着定直线段的动压力的变化趋势一致。在所有考察工况中,快辊转速为36 rad/s、喂料量为60 g/min、轧距为0.10 mm时,小麦粉灰分最小,这与模拟得到的在该工况条件下,辊面压力沿磨辊轴向最为均匀,且定直线压力曲线斜率最大,从而具有较好的制粉效果的结论一致。从而验证了模拟过程及结果的正确性。从制粉机理方面分析,辊式制粉是通过1对高速旋转的磨辊对进入研磨区域的小麦粉料施加挤压力、剪切力和摩擦力等载荷来完成,当载荷沿磨辊轴向均匀、沿物料下落方向逐渐增大时,具有较好的制粉效果。

图9 不同参数条件下灰分含量图

6 结论

6.1 从理论结合实际工况分析了小麦辊式制粉过程中粉料颗粒流流动的特点,从质量守恒和动量守恒原理出发,建立了描述粉料颗粒流的控制方程组。

6.2 在考察的范围内,随着喂料量、快辊转速的增大,以及轧距的减小,快辊与物料接触面最大动压力及粉料颗粒流沿着定直线段的动压力增加,小麦粉中灰分减小。

6.3 模拟结果显示,在制粉有效压缩区内,喂料量为60 g/min、快辊转速为36 rad/s、轧距为0.10 mm时,辊面压力沿磨辊轴向最为均匀,且定直线压力曲线斜率最大,具有较好的制粉效果,试验结果表明,该工况下小麦粉中灰分含量最小。

[1]Kamm B K,Kamm M,Gruber P R,et al.Biorefinery systems-an overview[M].Wiley-VCH Verlag GmbH,2006

[2]Koutinas A A,Wang R,Campbell GM,et al.A whole crop biorefinery system:a closed system for the manufacture of non - food products from cereals[J].Biorefineries- Industrial Processes and Products,2008,1:165 -191

[3]John D.Anderson.计算流体力学基础及其应用[M].北京:机械工业出版社,2009

[4]赫飞麟,沈明卫,张雅.单栋塑料温室内温度场CFD三维稳态模拟[J].农业机械学报,2012,43(12):222 -228

Hao Feilin,Shen Mingwei,Zhang Ya.3 -D steady simulation of temperature pattern inside single plastic greenhouse using CFD[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(12):222 -228

[5]孙宏宇,董玉平,周淑霞,等.基于Fluent的固定床生物质气化炉冷态压力场分布[J].农业机械学报,2010,41(11):94 -98

Sun Hongyu,Dong Yuping,Zhou Shuxia,et al.Analysis of fixed-bed biomass gasifier cold internal pressure field based on Fluent[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(11):94 -98

[6]王新,武文斌,张海红.基于CFD的淀粉分离旋流器数值模拟[J].粮食与饲料工业,2008(4):21 -23

Wang Xin,Wu Wenbin,Zhang Haihong.Numerical Simulation of Starch separation hydrocyclone Based on Fluent[J].Cereal and Feed Industry,2008(4):21 -23

[7]张克平,黄建龙,赵春花,等.基于Fluent的小麦籽粒对辊粉磨流场模拟[J].中国农机化,2011,238(6):95 -97

Zhang Keping,Huang Jianlong,Zhao Chunhua,et al.Virtual experimental platform design of automobile automatic airconditioner on base of single - chip control[J].Chinese Agricultural Mechanization,2011,238(6):95 -97

[8]蒋冬青.辊压机破裂过程数学模型的建立及计算机仿真[J].中国建材装备,1999(1):9 -11

Jiang Dongqing.Establishment of Mathematical Model and Computer Simulation For Roller Press Framentation Process[J].China Building Material Equipment,1999,(1):9 -11

[9]李欣.高压辊磨机工作机理研究及磨辊强度有限元分析[D].吉林:吉林大学,2004

Li Xin.Study on the working principle of high pressure roller mill and finite element analysis of grinding roller strength[D].Jilin:Jilin University,2004

[10]顾尧臣.粮食加工设备工作原理、设计和应用[M].武汉:湖北科学技术出版社,1998

[11]Dong L,Johansen ST,Engh T A.Flow induced by an impeller in an unbaffled tank - Ⅱ numerical modeling[J].Chemical Engineering Science,1994,49 (20):3511 -3518

[12]沈培玉,赵浩,张裕中.农产品物料高速切割粉碎流场数值模拟与试验[J].农业机械学报,2010,41(9):60-65

Shen Peiyu,Zhao Hao,Zhang Yuzhong.Numerical simulation of fluid field for high - speed cutting grinding[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(9):60 -65.

Fluid Field Simulation of Wheat Milling Based on Fluent and Experiment Verification

Zhang Keping Tan Cheng Zhang Fengwei

(College of Engineering,Gansu Agricultural University,Lanzhou 730070)

In order to research the properties of flow field characteristics and press distribution rules in wheat milling zone between reduction rollers,and discuss the effects of various operating parameters on the quality of the wheat flour,in this paper we took the smooth roller mill of the experiment flour miller as a research subject,and made use of the computational fluid mechanics software Fluent to simulate values of flour fluid field under different operating parameters such as the feeding quantity of 40,50 and 60 g/min,and roll clearance of 0.10,0.15 and 0.20 mm,as well as the rotate speed of the fast roller of 6,26 and 36 rad/s and the simulation results were validated by milling experiments.The results showed that,with the increase of feeding quantity and rotate speed of the fast roller,as well as the decrease of the roll clearance,the maximum dynamic stress between surface of roller and material,and the dynamic pressure of powder particles flow along the straight line segment increased,and experimental results showed that the ash content of flour decreased;in the pulverizing effective compression zone,when the feeding quantity is60 g/min ,and rotate speed of the fast roller is36 rad/s,and the roll clearance is 0.10 mm,the roller surface pressure along roller is most even,and constant linear pressure curve slope is the largest,the experiment results showed that the gray-level of flour in this working status is minimum with better flour processing effect.

roller milling,Fluent,flow field,numberical simulation

TS211.3

A

1003-0174(2016)07-0011-08

国家自然科学基金(51265001),中国博士后科学基金资助项目(2014M562471),甘肃省高等学校科研项目(2013A-058),甘肃农业大学伏羲青年英才培养计划(FXYC20130103),甘肃农业大学青年导师基金(GAU -QNDS-201405)

2014-11-26

张克平,男,1981年出生,副教授,农产品加工机械及材料摩擦磨损