副构架式径向转向架导向机构参数研究

2015-12-31赵天祺黄运华

赵天祺,黄运华

(西南交通大学 机械工程学院,四川 成都 610031)

1 副构架式转向架的结构与优势

使用副构架来实现自导向作用的转向架主要由轮对、副构架、摇枕、侧架、弹簧减振装置、常接触式弹性旁承及基础制动装置等组成。其与传统的三大件式转向架的不同之处在于将承载鞍与侧架分开铸造,并将左、右两个承载鞍用合金铸钢铸造在一起,形成U字形副构架,然后用交叉拉杆将前、后两个副构架销接在一起,形成自导向机构。将销接好的一对副构架坐落在前、后轮对之上,以多层橡胶-金属剪切垫作为一系悬挂将侧架与副构架相连接[1]。其余结构类似三大件式转向架,利用钢弹簧作为二系悬挂将摇枕安放于侧架上,利用摇枕上的下心盘与常接触式弹性旁承与车体相连,在装配基础制动装置之后,即成为完整的副构架式转向架。

相对于传统的三大件式转向架,副构架式转向架具有如下优势:①在直线行驶时轮对受到副构架的约束,增加了正位能力,提高了蛇行运动临界速度,曲线行驶时,由于径向机构的作用,两个轮对都可以趋向曲线的径向位置,不但轮轨力与轮对冲角减小,而且轮轨间横向作用力也有所降低,提高了车辆的曲线通过能力[2];②为了实现轮对的弹性定位,副构架式转向架一系悬挂采用多层橡胶-金属剪切垫,这样做提高了轮对与侧架间的横向与纵向复原刚度,减轻了侧架与承载鞍之间的磨耗,提高了车辆的整体性能;③副构架式转向架将传统的侧架变为簧上质量,有效地降低了簧下质量,轮轨之间的动力作用将得到改善,运行品质大大提高[3]。

2 自导向径向转向架的导向机理

Wickens提出,假设弹簧悬挂装置在水平平面内的特性不变,可以用两个相互弹性约束的轮对按照静力学分析方法等效替代任何结构的转向架。分析时用具有等效剪切刚度Ks和等效弯曲刚度Kb的两个弹簧代替轮对之间的弹性约束。联立转向架的实际运行情况与转向架等效模型的静力平衡方程可以得出[4]:

其中:ΔF12为前、后轮对相对横向运动时后轮对受到的横向力;y1、y2分别为前、后轮对的横移量;ΔM12为由于前轮对的摇头运动后轮对受到的摇头力矩;φ1、φ2分别为前、后轮对的摇头角。增大等效剪切刚度Ks,可以提高转向架直线运行稳定性;减小等效弯曲刚度Kb,可以提高转向架的曲线通过性能。

自导向径向转向架是Wickens依照上述基本原理提出的在前、后轮对间加装导向机构的转向架。加装的导向机构将前、后轮对的摇头运动耦合,在转向架通过曲线时,由于轮轨间蠕滑力的作用,前轮对趋向径向位置的动能传递给后轮对,使后轮对随后趋向于径向位置。自导向径向转向架在小半径曲线上运行时,径向作用受到直线运行稳定性制约,因此并未完全解决蛇行运动稳定性与曲线行驶时的通过能力之间的矛盾。

3 基于SIMPACK的C80型敞车的动力学建模

为了使研究更切合我国的国情,本文以转K7型副构架式转向架为研究对象,建立C80型敞车的动力学模型。建模时将车辆系统看做复杂的多刚体耦合多自由度系统。不考虑轮对、侧架、摇枕、车体等部件的弹性变形,使用弹簧和减振器将各个部件连接。

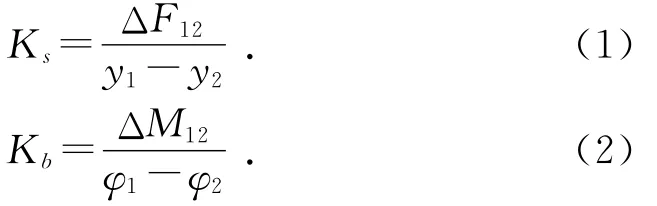

本文选用空车工况进行动力学研究,在分析时将一些对实际情况影响不大的动力作用进行了简化,如不考虑钢轨的弹性变形,也不考虑车辆之间的相对运动,即不考虑各部件的纵向自由度,只研究单节车体的动力学情况。通过分析,副构架只有一个绕车轴方向转动的自由度,摇枕只有一个绕竖直方向转动的自由度。在分析了系统中物体的自由度后,利用多体动力学仿真软件SIMPACK建立C80型敞车的整车动力学仿真模型,见图1。

图1 C80型敞车的整车动力学仿真模型

4 副构架的对角支撑刚度对车辆曲线通过性能的影响

副构架作为径向转向架的导向机构,其动力学参数与几何参数对转向架的动力学性能均有影响。其中,对角支撑悬挂刚度的影响尤为重要,本文重点研究其对车辆在通过曲线时的径向效果的影响,分析其影响的趋势和大小,另外也研究其对车辆运动稳定性的影响。

不失一般性,本文分别取1MN/m、5MN/m、10MN/m、30MN/m、100MN/m五个不同的值赋予副构架的对角支撑悬挂刚度。分析曲线通过性能时的线路工况见表1。

表1 曲线线路工况

4.1 轮对冲角和轮轨磨耗指数变化情况

导向轮对冲角是指导向轮对中心线落后于其径向位置的角度。当冲角为正值时,轮缘部分可能与钢轨侧面产生接触,车轮的瞬时转动中心变成了这个接触点,车轮的轮缘沿钢轨侧面滑动摩擦,产生磨损,轮缘受力过大时会出现爬轨现象,所以导向轮对冲角是转向架在通过曲线时重要的安全性能指标。导向轮对轮轨磨耗指数(轮对冲角和轮轨横向力的乘积)反映轮轨间的磨损程度。副构架对角支撑刚度值不同的车辆在不同的曲线工况下运行时,导向轮对冲角、导向轮对轮轨磨耗指数的变化曲线见图2、图3。

从图2和图3中可以看出:①导向轮对冲角与磨耗指数随着副构架对角支撑刚度的增大而增大;②对角支撑刚度在刚开始变化时冲角与磨耗指数变化剧烈,在达到30MN/m后变化时冲角增大不明显,磨耗指数变化呈现类似趋势;③两个指标均随着曲线半径的增大而减小,此外,即使通过300m的小半径曲线时,导向轮对的冲角和磨耗指数也小于普通转向架。这一点参考文献[5]做了详细分析。

分析冲角和磨耗指数随等效刚度增大而增大的原因,理论上讲,对于副构架式转向架,为了获得良好的曲线通过性能,设计上减小了等效弯曲刚度Kb,代价就是蛇行临界速度的降低。为了提高蛇行临界速度,在两轮对间附加了弹性约束Kcb,对于副构架式径向转向架,这个弹性约束就是副构架对角支撑悬挂刚度。加了弹性约束后,各项等效刚度的关系如下[6]:

其中:K1x、K1y分别为一系悬挂的纵向、横向刚度;b1为左右一系悬挂横向间距的一半;kL为侧架的抗菱刚度;l1为前后一系悬挂纵向间距的一半。从式(3)可知,增加弹性约束Kcb直接增大了等效剪切刚度Ks,从而提高了车辆临界速度。同时间接增大了等效弯曲刚度Kb,结果使曲线通过性能变差。

4.2 脱轨系数、轮重减载率和轮轴横向力变化情况

曲线通过性能除了上述分析的评定指标外,重要的还有脱轨系数、轮重减载率和轮轴横向力。脱轨系数是评价脱轨安全性的最基本指标。但仅使用这一指标还不够,因为在轮重较小或垂向力较小时,对应的横向力较小,计算脱轨系数时误差变大,此外,一侧车轮的轮重减少时,另一侧车轮轮重会增大,这时即使轮对冲角很小,还是会有较大的横向力,增加脱轨危险,所以引入轮重减载率作为衡量轮重减少程度的指标,并以此判断脱轨安全性。轮轴横向力是轨道结构动力作用评价指标,用来研究车辆运行时会不会因为轮轨横向力过大导致轨排横移、线路动态失稳,因此是安全性的重要指标之一。

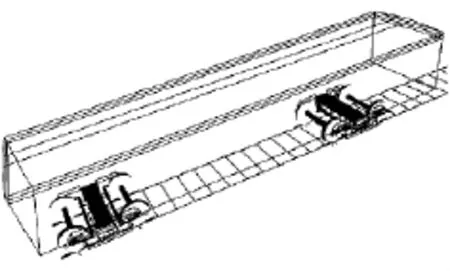

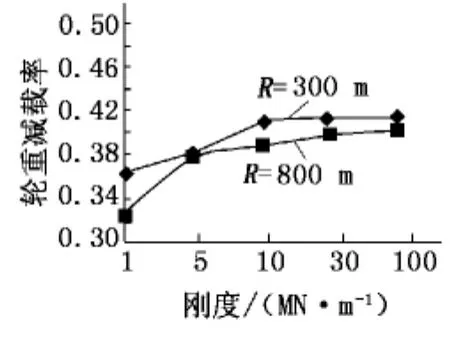

从以上分析得出可以使用半径为300m曲线和半径为800m曲线代表典型的小半径曲线和大半径曲线,分析不同副构架对角支撑悬挂刚度值对上述曲线通过安全性能的影响,分析结果见图4~图6。

从图4~图6中分析得出:①在对角支撑刚度变化的过程中,车辆的脱轨系数符合国标规定的小于1的第二限度,轮重减载率符合国标规定的小于0.6的第二限度,轮轴横向力满足国标规定;各项指标显示车辆按照规定速度在通过曲线时可以保证很好的安全性能;②3个指标都表现出了随刚度变大而变大的趋势,但具体趋势不同,脱轨系数和轮重减载率变化较小,刚度在增大到10MN/m后,基本不再变化,轮轴横向力变化较为明显,也出现了随刚度增大变化率下降的趋势。

分析脱轨系数、轮重减载率和轮轴横向力的变化情况,从另外的角度得出副构架对角支撑悬挂刚度对曲线通过安全性能的影响,即刚度取值越小越有利于曲线通过。

5 副构架的对角支撑刚度对车辆稳定性的影响

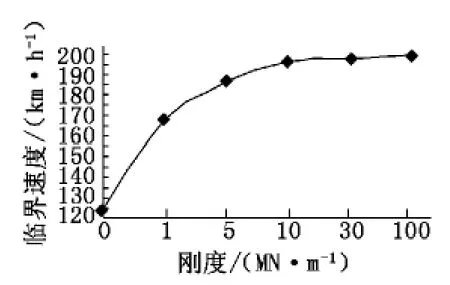

使用车辆的非线性临界速度来评价运动稳定性[7]的具体方法是:让车辆先在一段有激励轨道上运行,然后运行在无激励轨道上,根据车辆各位轮对横向振动的收敛与发散情况,判断不同工况时车辆蛇行运动稳定性的临界速度vcr。为了与普通转向架的临界速度对比,除了上述选定的副构架对角支撑悬挂刚度值之外,再取一个零值,代表没有副构架对角支撑时的情况。各工况临界速度变化情况见图7。

图2 导向轮对冲角随副构架对角支撑刚度变化曲线

图3 导向轮对磨耗指数随副构架 对角支撑刚度变化曲线

图4 轮重减载率随副构架 对角支撑刚度变化曲线

图5 脱轨系数随副构架对角支撑刚度变化曲线

图6 轮轴横向力随副构架 对角支撑刚度变化曲线

图7 临界速度随副构架 对角支撑刚度变化曲线

从图7中明显看出,就蛇行运动稳定性而言,增加了对角支撑刚度的径向转向架相比于传统转向架优势明显。在对角支撑从小刚度变化到中等刚度时,临界速度增大明显,刚度达到10MN/m后变化不再显著。这说明过大的对角支撑悬挂刚度值对提高临界速度并不显著,所以是不必要的。

6 结语

建立了安装转K7型转向架的C80型敞车模型并分析了其动力学性能。从理论分析和仿真计算两个方面探讨了副构架的对角支撑悬挂刚度对车辆各项动力学性能的影响。分析了各项指标之后,具体得出了对角支撑悬挂刚度对车辆的曲线通过性和直线运动稳定性存在的影响。确定副构架式径向转向架导向机构的对角支撑刚度取值应该在10MN/m左右。此结论可以为设计车辆时选取相关参数提供参考。

[1]李洪洋.转K7型转向架刚柔耦合动力学研究[D].成都:西南交通大学,2012:30.

[2]王璞.转K7型转向架的研制[J].铁道车辆,2008(10):19-21.

[3]严隽耄,傅茂海.车辆工程[M].北京:中国铁道出版社,2007.

[4]卜继玲,傅茂海,严隽耄.摆式客车迫导向径向转向架导向机构参数研究[J].西南交通大学学报,2000,35(6):614-618.

[5]李芾,傅茂海,黄运华.径向转向架机理及其动力学特性研究[J].中国铁道科学,2002(5):46-50.

[6]王福天.车辆系统动力学[M].北京:中国铁道出版社,1994.

[7]Chunlei Yang,Fu Li,Yunhua Huang,et al.Comparative study on wheel-rail dynamic interactions of side-frame cross-bracing bogie and sub-frame radial bogie[J].Journal of Modern Transportation,2013(1):36-41.