新型复合式活塞环气密性的数值仿真❋

2015-12-31赵丹平吴双群

赵丹平,陈 洋,吴双群,冯 强

(内蒙古工业大学,内蒙古 呼和浩特 010051)

0 引言

活塞环薄型化即活塞环高度减小,这使得活塞环与活塞环槽的间隙减小,气密性大大增强,可以降低活塞环漏气量,以此提高发动机功率,降低排放物对大气的污染。针对活塞环发展的趋势,本文提出了一种新型复合式活塞环,并用数值仿真的方法对其气密性、密封压力维持时间、压缩压力进行了分析验证。

1 复合式活塞环的结构和密封分析

1.1 复合式活塞环的结构

新型复合式活塞环采用三环叠加为一环装入一个环槽的单环槽结构,并且环与环开口相互错开120°。上环和下环都采用正扭曲环,中间环较上环和下环要厚一些,同时中间环开口间隙要大一些,以补偿热膨胀量,防止活塞环卡死在活塞环槽中,其三维实体模型见图1。

1.2 复合式活塞环气密性分析

图2为复合式活塞环的结构示意图。其中,上浮动气环、下浮动气环主要密封气缸壁和活塞之间的间隙,中间稳定气环配合上环和下环一起密封活塞环开口间隙。气体首先从燃烧室流进到气缸壁与活塞之间的间隙中,然后通过活塞环上端面和活塞环槽上侧面之间的间隙进入到活塞环背面中。由于此时活塞环开口间隙已经被封闭了,气体只能沿活塞环端面进入背隙空间。同时气体的曲折流动,也可以有效地增加流动阻力,减小逸放系数,从而减少气体泄漏量。

上、下两环的结构可以增加活塞环自身的弹力,从而增强其自密封功能;材料的减少和制作工艺的优化降低了活塞环生产成本;中间稳定环的截面积和质量与上、下浮动环不同,所以共振频率不同,避免了活塞往复运动过程中所造成的活塞环悬浮和颤振;同时环与环之间相对运动可以使新型活塞环具有一定的自洁能力,避免积碳带来的影响;由于环开口间隙漏气量小,导致气体压力在活塞环所受到的力中起主要作用,这使得活塞环与环槽贴紧,有助于密封[1]。因此,新型复合式活塞环使发动机的环保性、经济性和动力性均有提高。

图1 新型复合式活塞环三维模型

图2 新型复合式活塞环 结构示意图

2 复合式活塞环气密性数值模拟

发动机正常工作的时候,气体只能在闭口间隙处的通道发生流动。在压力差的作用下,气体从高压侧向低压侧流动,其质量流量可用一维具有常逸放系数的喷管流量公式来计算[2]。具有n个活塞环的泄漏气体流动模型如图3所示。其中,环1到环n是按燃烧室到曲轴箱方向顺序排列,Ai为漏气通道面积,Ti为气体温度,pi为压力,Vi为稳压气罐和气缸总体积,Qi为i侧活塞环后的气体质量流量,i=1,2…,n。

图3 气体泄漏计算模型

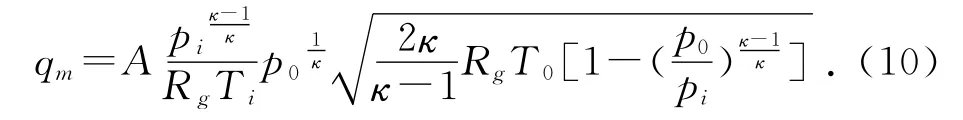

在压缩行程,第i侧的压力总高于第i+1侧的压力,这时有:

其中:Kc为逸放系数;Rg为气体常数;κ为气体比热。

流动气体各参数应满足式(2)的气体状态方程:

其中:m为气体质量。设时间t内,对第i个活塞环有:

而i侧空间内气体质量的变化等于流入的质量与流出的质量差,即:

将式(2)应用于第(i-1)个活塞环,并代入式(3)整理后得:

式(5)就是缸内压力变化的理论计算模型,是关于环间压力pi与pi-1的一阶非线性微分方程。具有i个活塞环的活塞环组,有(i-1)环间空间,每个空间使用式(5)得到一个微分方程,运用龙格-库塔数值解法就可以得到气体压力的分布。进行迭代计算时,为控制迭代运算时间和保证结果精度,收敛误差取10-3,即前后迭代压力值误差小于等于10-3时,迭代计算结束。

3 复合式活塞环漏气量数值模拟

对两种活塞环的漏气通道进行建模,首先要了解活塞环的基本参数,表1为单个气环的基本参数;其次,结合复合式活塞环与传统活塞环的结构特性,对两种活塞环的漏气通道进行建模。

建立复合式活塞环与传统活塞环的漏气通道,需要做一些简化和处理:①背隙漏气和缸压有密切关系,确定活塞环的背隙漏气通道是比较困难的,建模中可以将背隙漏气与透光度漏气一起作为环间隙考虑,背隙的变化可以在透光度径向间隙上体现出来;②将活塞环漏气简化成高压绝热小孔漏气模型。根据热力学方程可以得到漏气量[3]:

其中:p0和T0分别为气缸进气初始压力和温度。

表1 单个气环的基本参数

由上述基础,分别建立复合式活塞环与传统活塞环的漏气通道模型:

(1)复合式活塞环的漏气通道建立的难点在于确定三环叠加后的透光度。单环的透光总弧长为90°,在三环叠加的情况下,考虑到环口两端30°内无透光,也就是说,三个环口总计180°的范围内是没有透光的,因此复合式活塞环的透光总弧长是单个环的1/2,径向间隙Δ不变。其透光度弧长l和漏气面积A的计算方法如下:

漏气速率为:

漏气量为:

(2)传统活塞环的漏气比较复杂,每一道活塞环处压力都会有所变化,要考虑传统活塞环的漏气只需要考虑最后一道活塞环的漏气就可以了。对于最后一道活塞环而言,计算漏气量时,内压力是缸压的0.076倍[4];透光总弧长就是单环的透光总弧长,径向间隙不变;端隙漏气相当于漏气孔漏气。其透光度弧长l、漏气面积A1和端隙漏气面积A2的计算方法如下:

漏气速率为:

漏气量为:

4 气密性和漏气量模拟结果

4.1 气密性模拟结果

理论计算分析的密封过程为:稳压罐和气缸内充以某一压力值的气体,然后气体通过活塞环自然泄漏到大气中,而不是发动机整个循环时缸内气体压力的变化过程。计算时以S195发动机为模型,稳压罐体积为0.072m3,活塞环径向厚度为5.08mm,传统活塞环单个气环高2.38mm,复合式活塞环总高为2.38mm,活塞环开口间隙16mm,闭口间隙为0.9mm,环槽高度为2.4mm,第1环槽至活塞上端面高度为14.7mm,第1环岸高度为5mm,第2环岸高度为4mm,环岸宽度为6.3mm,充气容积为稳压罐体积与气缸总容积之和,缸内初始压力为0.5MPa,曲轴箱压力为大气压力,温度取室温25℃。在MATLAB中编写程序得到如图4所示的两种活塞环缸内压力变化曲线。

从图4中可以看出,缸内气体压力不断下降直到初始压力,传统活塞环的压力维持时间为1 063.31s,复合式活塞环的密封压力维持时间为1 737.62s,复合式活塞环是传统活塞环的1.63倍。

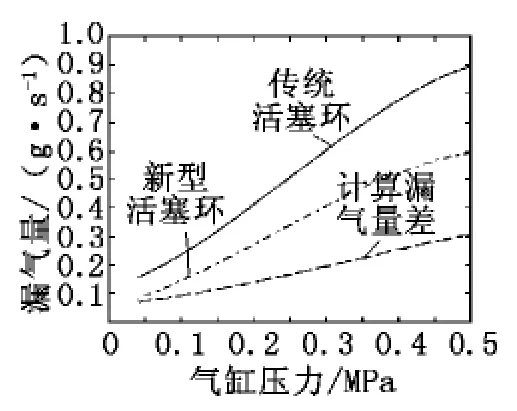

4.2 漏气量模拟结果

通过气缸压力变化计算出两种活塞环的漏气量,并拟合成曲线,见图5。漏气量差值随着缸压的增大而呈线性增大,在缸压为0.5MPa时最大,为0.284g/s,在缸压为0.04MPa时最小,为0.053g/s。由此可见,复合式活塞环的气密性整体上要优于传统活塞环,而且在高压条件下,其气密性比传统活塞环更加优越。

图4 两种活塞环缸内压力变化曲线图

图5 活塞环模拟 漏气量

5 动态压缩压力模拟

5.1 参数选取

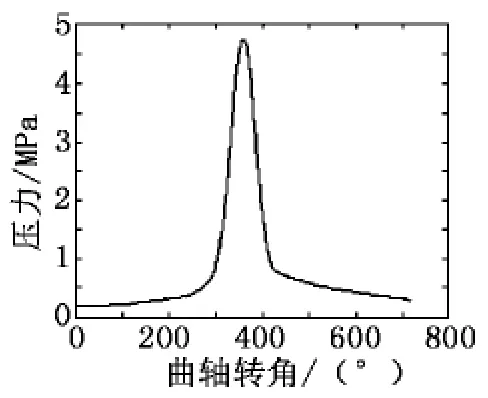

选用的单缸机模型为单缸四冲程,活塞行程为115mm,气缸直径为Φ95mm,额定转速为2 200r/min,额定功率为8.8kW,活塞排量为0.815L,压缩比为20。利用以上提出的新型复合式活塞环的压力计算模型,模拟计算安装了新型复合式活塞环单缸机转速分别为1 000r/min和2 000r/min时的压缩压力,得到了气缸压力分布,如图6、图7所示。

图6 转速为1 000r/min时的气缸压力分布

图7 转速为2 000r/min时的气缸压力分布图

5.2 计算结果

计算结果表明安装了新型复合式活塞环的单缸机在转速为1 000r/min和2 000r/min时,压缩止压力最高值分别为4.83MPa和6.48MPa。这完全可以达到这种单缸机的使用标准,进一步验证了新型复合式活塞环结构的合理性。

6 结论

建立了新型复合式活塞环气密性分析的理论模型,数值模拟结果表明,在相同的工况下,新型复合式活塞环的气密性能比传统活塞环(三气环)有显著提高;通过计算分析发现,越是高压情况下,新型复合式活塞环密封性能越是优于传统活塞环。

[1]杜建鼎,赵丹平.发动机新型复合式单气环的研究[J].内燃机与动力装置,2012(1):1-8.

[2]张勇,丘雪棠,莫森泉,等.新型组合式活塞环气密性能研究[J].内燃机学报,2010(3):81-87.

[3]童钧耕,吴孟余,王阳平.高等工程热力学[M].北京:高等教育出版社,2006.

[4]沈远胜,刘宗明.压力容器泄漏孔大小的压力变化率预估方法[J].热能动力工程,2010(11):25-26.