基于CATIA和ANSYS的某化工减速器输出轴的设计

2015-12-31雒晓兵许可芳惠振亮

雒晓兵,许可芳,惠振亮

(兰州交通大学 博文学院,甘肃 兰州 730101)

0 引言

减速器在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。减速器输出轴的传统设计方法是:首先选择轴的材料,然后初步确定轴的最小直径,根据轴上零件的定位和固定完成轴的结构设计,最后完成轴的强度校核计算,判断危险截面处的强度是否满足要求,如果不满足还应通过调整材料或者修改轴的结构而达到工作要求,在强度满足要求的情况下,必要时还要进行轴的刚度和临界转速的校核。传统设计方法中轴的设计主要根据经验和繁琐的计算来完成,需要耗费大量时间,而且计算结果也不精确。利用CAD/CAE软件,建立输出轴参数化的实体模型,通过计算机可以快速地完成输出轴的强度和刚度的计算,还可以进一步完成优化设计。本文利用CATIA软件和ANSYS软件完成减速器输出轴的设计。

1 输出轴的初步设计和三维模型的创建

某化工设备的输送装置中以圆锥-圆柱减速器作为减速装置,初步确定电动机的功率P=10kW,转速n1=1 450r/min,传动装置的总传动比为15.5,按照工作要求设计该减速装置。其中低速级圆柱齿轮的设计结果为:大齿轮齿数z2=95,配对小齿轮齿数z1=23,法面模数mn=4mm,螺旋角β=8°06′34″,齿宽B=80mm。若取每级齿轮和轴承的效率为0.97,可计算得到输出轴的功率、转速和转矩,并求出作用在输出轴大齿轮上的力。输出轴及大齿轮的参数见表1。

表1 输出轴及大齿轮的参数

选取轴的材料为45钢,调质处理,根据轴的最小直径估算公式可得到输出轴的最小直径为Φ52mm。输出轴的最小直径段安装联轴器,选择HL4型弹性柱销联轴器,联轴器的孔径为Φ55mm,所以输出轴的最小直径取Φ55mm。再根据轴的定位以及轴上标准件对轴径的要求,并考虑轴的安装和加工工艺的情况下,确定各段轴的直径和长度。设计的输出轴结构简图如图1所示[1]。

图1 输出轴结构简图

2 输出轴的CATIA有限元分析[2-4]

2.1 定义材料和划分网格

对已建立的三维模型赋予材料(输出轴的材料为45钢),定义弹性模量、泊松比和密度等参数,然后将输出轴模型转化到CATIA分析与模拟模块,利用网格划分工具对输出轴进行网格划分,定义网格大小为6mm,选择四面体网格完成网格划分。

本文利用CATIA软件快速高效地创建输出轴的三维模型,利用系统参数与尺寸约束驱动图形,通过“凸台”、“凹槽”等命令完成输出轴的参数化三维建模,如图2所示。在优化轴径时设计人员可以可视化地对它进行修改,从而得到最直接的参数驱动的三维模型。

2.2 施加约束和载荷

根据轴的固定位置以及受力情况,在静力分析时可以认为轴瞬间是固定的,对输出轴在安装轴承位置完全固定来模拟,利用“Clamp”命令,选择轴颈的表面完成约束定义。将齿轮作用在轴上的径向力、切向力和轴向力转换成面压力施加在键槽和轴肩的位置,并在轴头的位置施加转矩,分别利用“Surface Force Density”和“Moment”命令完成载荷的施加。

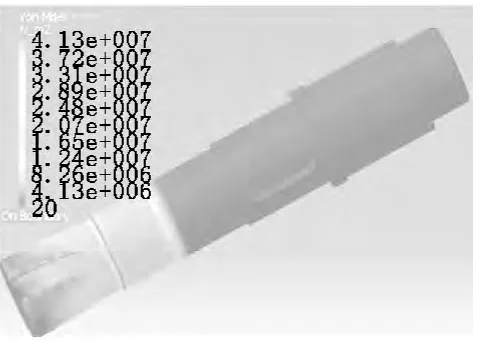

2.3 求解和结果

点击“Computer”命令进行求解,得到输出轴的Von Mises等效应力云图和位移云图,如图3和图4所示。从图3可以看出,输出轴的最大应力为41.3 MPa,在轴的轴头以及伸出端轴身与轴头的连接处应力较大,其他部分所受的应力较小。从图4可以看出,减速器输出轴承受载荷时,最大位移为0.015 3mm,最大变形位置在输出轴的轴头和工作机轴相连接的地方,可以选择挠性联轴器器连接两轴。

图2 CATIA输出轴模型

图3 CATIA分析时输出轴的Von Mises应力云图

轴的材料为45钢,调质处理,由机械设计手册查得许用应力为60MPa。本输出轴的最大应力远小于其许用应力,因此输出轴的强度满足使用要求;由于输出轴在受到载荷作用时整体变形很小,可以忽略不计,所以轴的刚度满足使用要求。

3 输出轴的ANSYS有限元分析

为减少计算量和计算时间,提高计算的精确度,在ANSYS有限元分析时可以将分析模型的次要部分作简化处理,本文将输出轴上的圆角和倒角忽略。将已建立的输出轴模型另存为.model类型的文件,然后将建立好的模型导入ANSYS中。

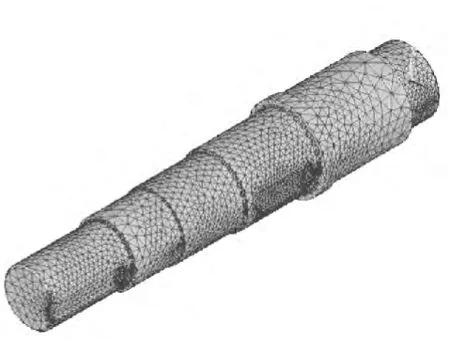

3.1 划分网格与施加约束和载荷

轴的材料为45钢,调质处理,其弹性模量为2.09×1011Pa、泊松比为0.3、质量密度为7 800kg/m3。在此选用单元类型为四面体8节点的Solid45单元和Mass21单元,网格尺寸为6mm,进行有限元网格划分,结果如图5所示。其中,单元总数128 623,节点总数23 891。

因为Solid45单元只有X、Y、Z三个方向自由度,需在轴头处加一转矩,故在轴头端面建立一个节点,定义为Mass21单元,跟其他受力节点耦合,形成刚性区域,然后直接加转矩到主节点[5]。施加约束考虑轴的定位和模拟轴承施加约束,对输出轴左、右端轴承处添加全部约束。在安装齿轮段的键槽面上施加集中力。

3.2 求解和结果

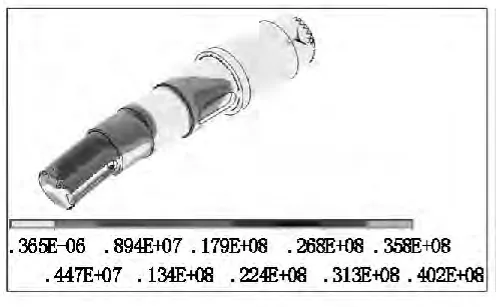

由于是静力分析,只需利用ANSYS软件默认求解器进行求解运算。求解完成后在后处理器中导出输出轴的Von Mises应力云图和整体位移图,如图6、图7所示。

图4 CATIA分析时输出轴的位移云图

图5 ANSYS输出轴有限元模型

图6 ANSYS分析时输出轴的Von Mises应力云图

图7 ANSYS分析时输出轴的整体位移

从图6可以看出,输出轴的最大应力为40.2MPa,在轴的轴头以及伸出端轴身与轴头的连接处应力较大,其他部分所受的应力较小。从图7可以看出,减速器输出轴承受载荷时,总体变形最大位移为0.039 6mm。

4 结论

本文通过CATIA和ANSYS两种软件分别对减速器输出轴完成有限元分析,从分析结果可以看出:CATIA和ANSYS两种软件对输出轴的静力分析结果相差不大,均在输出轴许用强度范围之内,输出轴强度和刚度都能满足要求,说明利用有限元软件分析的设计方法可以快速、准确地完成输出轴设计。在此基础上,还可以利用CATIA软件的参数化建模功能快速地创建输出轴三维模型,利用有限元软件计算轴上的应力、位移大小,借助分析结果可以提出合理的修改意见,进一步完成输出轴的优化设计。

[1]蒲良贵,纪名刚.机械设计[M].北京:高等教育出版社,2008.

[2]盛选禹,唐守琴.CATIA有限元分析命令详解与实例[M].北京:机械工业出版社,2006.

[3]谢飞,宋传学,王建华,等.基于CATIA的差速器直齿圆锥齿轮参数化建模与有限元分析[J].机械传动,2008,22(4):20-22.

[4]郭红,冀晓红.基于CATIA的单辊破碎机齿辊三维模型建立及有限元分析[J].机械设计与制造,2009(6):153-154.

[5]胡意立,孙明利,沈燕青,等.ANSYS软件中施加扭矩的方法[J].机械工程师,2010(11):172-173.