DAVY大型甲醇合成工艺结蜡原因分析及预防措施

2015-12-31蒋海金

蒋海金

(中煤陕西榆林能源化工有限公司,陕西 榆林 719000)

引 言

近几年,随着我国煤化工事业的飞速发展,大型甲醇装置日趋普遍,国内相继引进了DAVY、Lurgi等大型甲醇合成工艺。甲醇生产过程中,受工艺、气体组分、催化剂、操作条件等多种因素影响,会生成不同程度的高级碳链和石蜡,结蜡严重,使装置运行效率下降,直接影响生产的稳定运行,甚至被迫停产清蜡。通过调研,分析国内多家采用DAVY公司大型甲醇合成工艺及中煤陕西榆林能源化工有限公司甲醇合成装置的生产运行情况,探讨了石蜡生成的原因及减少结蜡现象的解决方法。

1 DVAY大型甲醇合成工艺流程简介

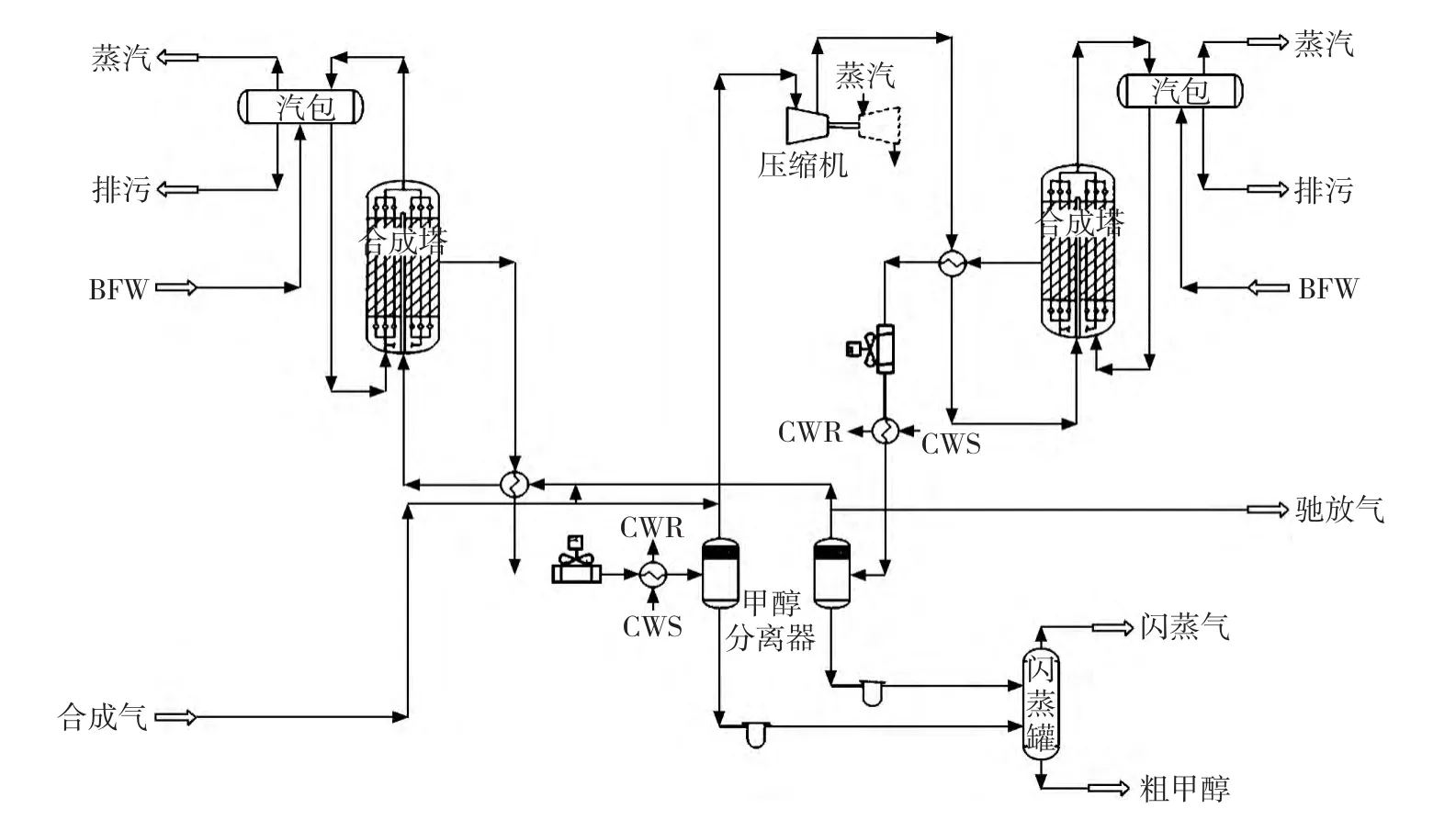

DAVY大型甲醇合成采用串并联流程合成工艺。来自上游净化装置的合成新鲜气经过透平驱动的联合压缩机合成段升压后进入净化槽,经过净化催化剂深度脱硫后分为2股,配入2个合成塔的循环气中,进入2个合成塔中进行合成反应。甲醇合成反应器为轴径向流反应器,列管内走锅炉水,列管外侧即壳层均匀装填铜基催化剂。净化合成气从合成反应器下部通过其中心管四周均匀分布的小孔(2mm左右)进入装填在壳侧的催化剂床层,发生甲醇合成反应。反应产生的热量由管内上升的锅炉水和蒸汽混合物移走,合成反应器的出口温度由汽包的压力控制。出塔气经过气气换热后进入空冷、水冷。在分离器中将粗甲醇分离。1#粗甲醇分离器出口的循环气经过循环压缩机加压后,进入2#合成塔进行合成反应。2#分离器与新鲜气混合后,直接进入1#合成塔反应。具体工艺流程见第41页图1。

2 结蜡现象

2.1 石蜡的性质

石蜡是高级烷烃混合物,即脂肪族烃类,分子式为CnH2n+2,密度为0.786g/mL~0.800g/mL,熔点在37℃以上,沸点在343℃以上。理论上,在铜基催化剂的作用、有极少量铁、钠等金属元素存在的情况下,一氧化碳与氢会生成脂肪族烃类物质。反应式如式(1)。

2.2 结蜡现象对甲醇生产的影响

2.2.1 降低甲醇产率

当甲醇水冷器出口的合成气温度降到45℃左右时,甲醇合成的副产物石蜡被冷凝下来,形成黏稠状液体,分别粘附在管道、甲醇水冷器、甲醇分离器的管道上而影响甲醇水冷器的冷却效果,造成循环气温度高、气相中的甲醇不能被完全冷凝下来,使分离后合成循环气中带有大量甲醇,在返回合成塔时,进一步促使高级醇等杂质产生,造成甲醇产量下降,副产物增多,增加生产成本。

图1 DAVY甲醇合成回路工艺流程简图

甲醇合成反应中,若生成石蜡类的副反应较多,容易堵在催化剂颗粒的空隙内,减少催化剂的比表面积。同时,在催化剂表面形成液膜,增加了合成气扩散至催化剂表面的阻力,使催化剂在单位时间、单位表面积上发生甲醇合成反应的分子数减少,导致催化剂利用效率降低,影响催化剂的使用强度和使用寿命。

2.2.3 影响压缩机稳定运行

结蜡使得出水冷器温度过高,气液分离不好,液体甲醇被带入压缩机循环段。严重时产生液击,造成压缩机叶轮损坏。

3 石蜡生成的原因分析

3.1 催化剂床层温度的影响

目前,使用的催化剂虽然型号、厂家不同,但主要都是由铜、锌、铝(或添加少量的镁)等元素组成。此催化剂在甲醇合成反应中,于一定的温度和压力下,具有很好的活性,并对甲醇合成有极高的选择性。因此,合适的反应温度范围可以有效地降低石蜡的生成。

1)低温影响。实践证明,最容易生成石蜡的合成反应温度为185℃~205℃[1],因此,生产中应尽量避免催化剂床层在该温度区域停留。这个过程一般在开、停车投料阶段。开车时,合成反应温度还未达到正常操作值,就开始引合成气;停车过程中,原料气未彻底置换干净,合成塔反应温度下降,进入低温石蜡生成区,容易产生石蜡。DANY大型甲醇合成工艺在开、停车阶段,通过加入4.1MPa蒸汽加热换热管内锅炉水,维持床层温度在210℃以上。第42页图2为合成塔结构及热偶分布图。从图2看出,DAVY合成塔因内绝热层没有换热管,使得在每次开、停车的时候很难将内绝热层床层温度提到正常值210℃以上。此时,极易生成石蜡。

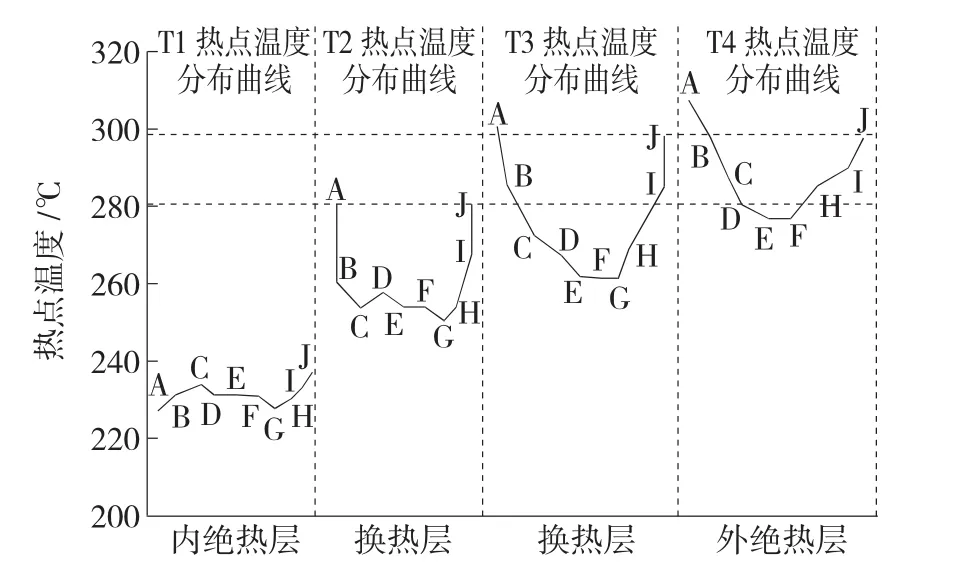

2)高温影响。经过实践证明,当合成温度超过270℃时,副产物增多;反应温度超过300℃时,就容易发生甲烷化反应[1]。甲烷含量的增加,进一步加速了高级烃类物质的产生。对DAVY大型甲醇合成工艺的调研表明,DAVY公司为了扩大生产能力,选择了径向流反应器,以确保在大气量的条件下压降较小。通过比较催化剂在管内、水在管外与催化剂在管外、水在管内2种方案得出,后者所需的管子表面积仅为前者的6/7。因此,选择催化剂床层在壳侧的方式。同时,这种催化剂装填方式还具有催化剂装填量大、易于装卸等优点,适合大型化生产装置。但是,实际生产运行发现,这种工艺在运行过程中床层温度分布不均匀,催化剂床层都出现下部和上部超温现象,温差最高达到87℃,最底点温度220℃,最高点温度307℃。图2中,气体自塔底沿中心管上升的同时由径向进入催化剂床层反应,反应后的气体由塔壁处汇合出塔,而塔内件中心管的开孔面积从塔底到塔顶没有变化。第42页图3为中煤陕西公司甲醇装置1#塔热点温度分布曲线图。图3中看出,合成塔超温部分主要集中在T3、T4、A、B点和H、J点,T4整体温度偏高。原因主要是,T1属于内绝层,气体刚开始进入催化剂床层,反应处在低温区域;T3、T4、A、B点和 H、J点,由于A、B、H、J点处在最上部和最下部,气体需要经过折流再进入中部出口收集器,相对中部直接径向流出塔外的气体而言,此处反应热带出的流速较慢,容易热量累积,造成超温现象。T4温度偏高的原因主要是处在外绝热层,大量反应后的高温气体进入外绝热层区域进行反应,又没有锅炉水换热,导致T4床层温度偏高。

合成塔热偶分布在4个区域T1、T2、T3、T4,T1为催化剂床层内绝热层区,T4为催化剂床层外绝热层区,在绝热区内没有换热管束,T2、T3为换热区,此区内有用热锅炉水换热的换热管束,每个区域沿塔轴向安装2个复合式热偶。每只热偶设图2合成塔气流热电偶分布图置A-J 10个测温点,监控不同区域催化剂床层温度的变化[2-4]。

该发现对临床有3个方面的潜在意义。首先是帮助进一步认识相关疾病的发生机制。丘脑室旁核损害可能是嗜睡、昏迷等意识障碍疾病发生的潜在因素。如果人的丘脑室旁核过度兴奋就会失眠,过度抑制则会觉醒不良。这将有助于明确选择嗜睡、昏迷、失眠症等疾病的治疗方向。其次,是帮助鉴定麻醉药物的脑内位点。最后是在特殊情况下,通过采取一定的手段,可根据实际需要延长或缩短觉醒时长,提高或降低觉醒水平,让人类能真正把控自己的“睡与醒”。(来源:科技日报)

图2 合成塔结构及热偶分布图

图3 中煤陕西公司甲醇装置1#塔热点温度分布曲线图

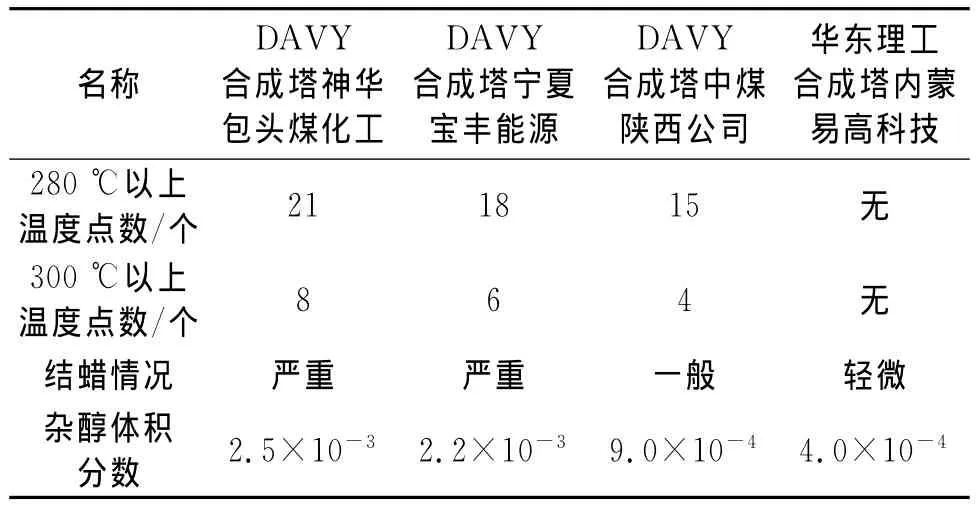

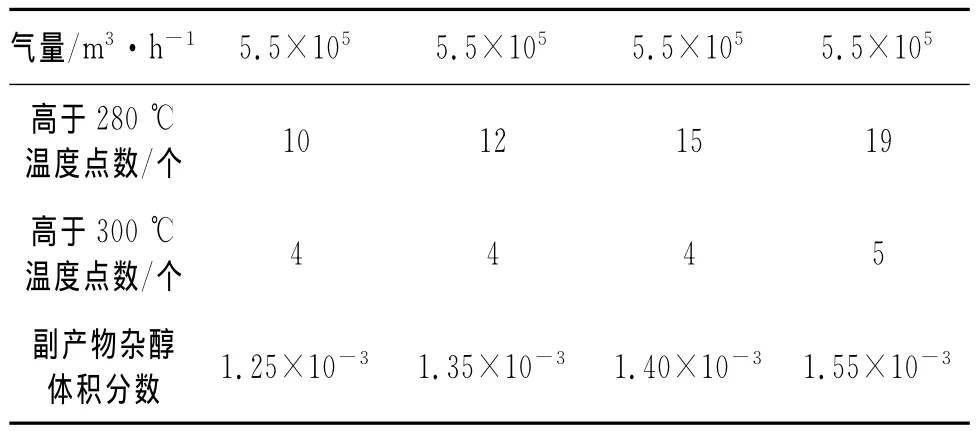

表1为庄信万丰催化剂在运行10个月、80%负荷DAVY合成工艺和华东理工大学合成工艺床层热点温度与结蜡情况。由表1及运行情况得出,在同样使用Katalco51-9催化剂的情况下,DAVY合成塔工艺和华东理工大学合成工艺中的结蜡情况和杂醇含量明显不相同。

表1 床层热点温度与结蜡情况

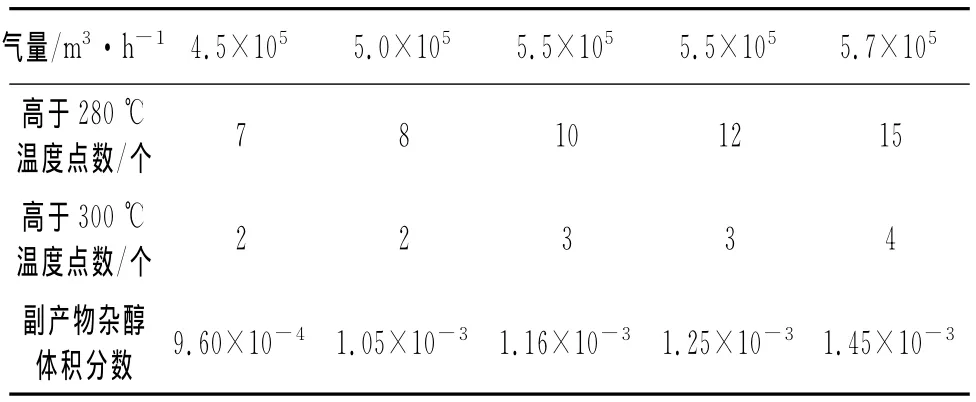

表2和表3分别为中煤陕西公司1#塔在不同工况下及同负荷下甲醇中杂醇含量。从表2和表3中得出,在不同负荷和同负荷的情况下,高于280℃的热点温度数量不同,副产物杂醇含量不同,随着数量的增加,杂醇含量增加。通过以上运行情况及经验分析,DAVY合成工艺在生产运行过程中温度分布不均匀,高温是生成石蜡的主要原因之一。

表2 中煤陕西公司1#塔在不同工况下甲醇中杂醇含量(1#塔催化剂使用第9~10个月为例)

表3 中煤陕西公司1#塔同负荷下甲醇中杂醇含量

3.2 杂质的影响

从多个甲醇装置运行情况来看,每个装置在使用第1炉催化剂时结蜡现象都比较严重,第2炉催化剂结蜡明显降低。这可能是因为,第1次原始开车时工艺气管道处理不干净,虽然大部分装置都进行了化学清洗、吹扫,但是难免有一些铁锈或者焊渣、油脂等未清理干净。开工后,铁锈、焊渣带入催化剂床层。当系统中有铁锈杂质时,在130℃~150℃,与原料气中CO生成羰基铁Fe(CO)5,生成物通过挥发、分解、气流夹带的方式进入催化剂床层,在250℃生成铁元素并附着在催化剂表面,导致其活性下降,这样就使催化剂具备了生成脂肪烃类物质的条件,促进了副反应生成[5]。

4 减少石蜡生成的措施

4.1 严格控制合成气组分和床层温度

甲醇合成反应放热量大,需移去的反应热多,催化剂有效活性范围温度窄,有效气体中CO波动对温度影响很大,所以,在操作时应尽量减少CO波动。在运行过程中,如出现结蜡严重的现象,应适当降低CO含量,提高碳氢比,降低床层温度。入塔原料气中CO含量过高,副反应增多,生成脂肪烃类机会多,结蜡也就增多,可提高CO2含量。CO2的存在能抑制副反应石蜡的生成。

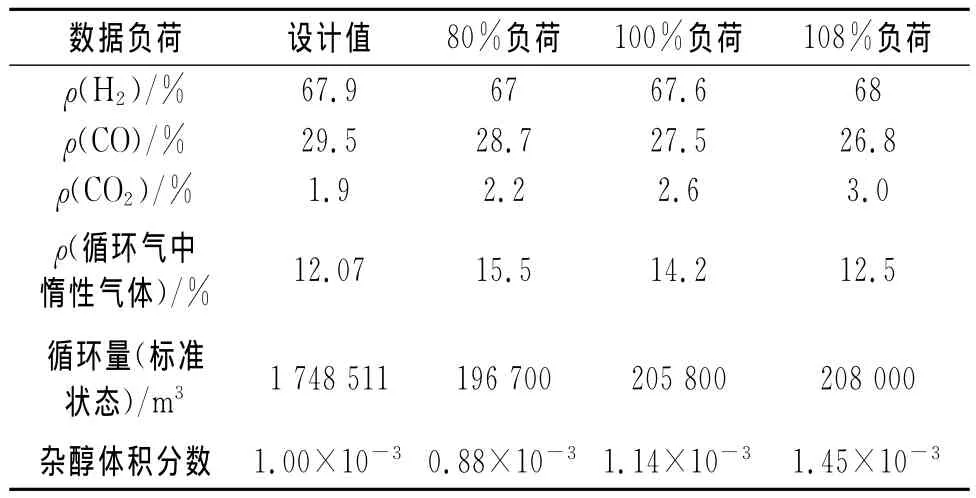

中煤陕西公司工艺指标控制对比见表4和表5。90%负荷以上运行时,降低CO含量,提高CO2含量,提高压缩机转速,增加空速,提高循环量。在70%~90%负荷时,增加惰性气体含量,增加循环量。因为惰性气体甲烷热值非常高,高含量的惰性气体可以带走床层反应热。减少热点温度高于280℃的温度点,控制合成塔出口温度低于280℃。

表4 100%负荷中煤陕西公司与宝丰工艺指标控制对比

4.2 减少杂质的影响

1)提高催化剂的质量。甲醇合成过程中,在催化剂表面存在着合成甲醇反应与诸多副反应的竞争,如果催化剂对甲醇合成的反应具有良好的选择性,则可抑制副反应的发生。降低催化剂中有害杂质的含量,尤其是铁、钠、硅等元素,能减少生产中石蜡的产生。

表5 中煤陕西公司催化剂运行初期80%与110%工艺指标控制对比

2)原始开车时对系统进行彻底清理。中煤陕西公司在原始开车时,请国内专业清洗公司对甲醇合成系统内所有工艺气管线进行了化学清洗,工艺人员专人监护、专人记录;清洗完后,工艺人员进入每一根管道进行检查、清扫确认;用氮气进行吹扫并吹干保护,填装时严禁用铁质工具,尽量减少杂质带入催化剂床层。

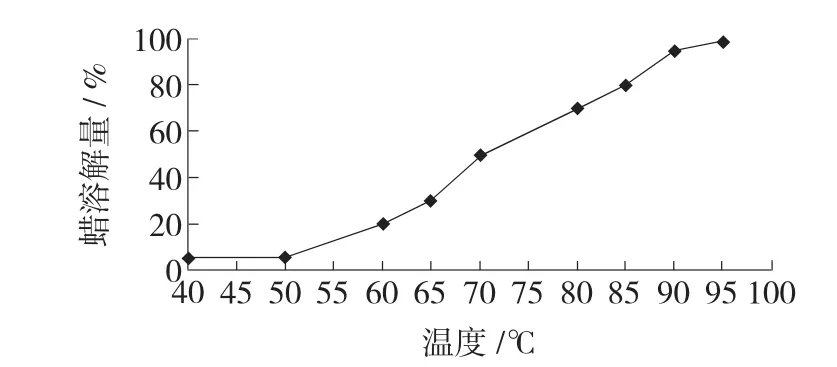

4.3 降低循环气中甲醇含量

当甲醇分离器分离效果不佳或循环气温度高造成过多夹带时,未被分离下来的甲醇会再次进入催化剂床层,甲醇中的高级醇、醚、醛、烷烃等杂质使副反应加重,生成高级醇。粗甲醇杂质多,生成的石蜡增多[5]。根据循环气中甲醇含量高与石蜡生成的因果关系,在分离器正常的情况下,降低循环气中甲醇含量、控制水冷器后循环气温度至关重要。图4是经过几次除蜡升温和水冷后温度得出的关系曲线图。从图4中可以看出,50℃~60℃,甲醇体积分数上升趋势增大。所以,在生产过程中控制循环气温度不能长时间高于50℃运行。

图4 循环气中甲醇含量与温度变化图

目前,中煤陕西公司采取降低水冷后温度的办法:

1)将风机扇叶角度调到最大允许值,保证空冷器的最大风量,尽最大可能降低空冷器出口的温度。

2)对空冷器进行技术改造,提出切实可行的技改方案,改变空冷器的传动齿轮,提高空冷器风扇转速的方式,进而提高风量。

3)不定期对空冷器的翅片进行清理,清理翅片中的灰尘和沙子,保证空冷器的换热面积和换热效果。

4)气化炉切换时,抓住减负荷有利时机对水冷器进行除蜡操作,保证循环气温度不超过50℃。

5 除蜡操作

1)蒸汽煮蜡。遇到系统切气后,压缩机继续循环,在水冷器的壳层通入蒸汽或热水,加热水冷器,使得水冷器列管内的石蜡融化,带入分离器,此后在过滤器中清除。

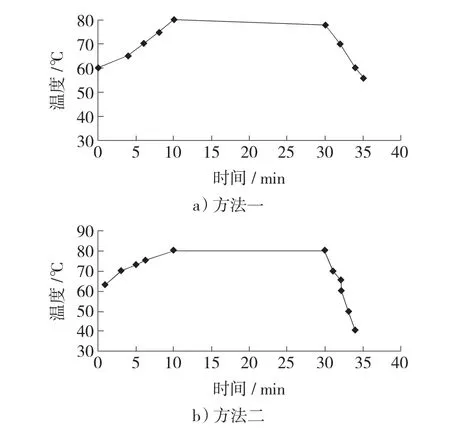

2)“热带”在线煮蜡。在正常生产运行过程中,甲醇出口水冷器的操作温度明显升高,说明管道结蜡现象比较严重,将温度升至50℃,负荷减半,关闭甲醇水冷器的冷却水进、出口阀,将甲醇水冷器操作温度升至85℃以上(注意进、出口阀不能关闭太久,具体时间根据合成循环压缩机进、出口温度不超过正常控制温度而定)。将甲醇水冷器中的石蜡熔化并通过合成循环气带入甲醇分离器中,由于甲醇分离器体积较大,所以,结蜡现象不太严重时不会影响正常生产。经过“热带”清蜡后,甲醇水冷器的操作温度会明显下降。温度与石蜡溶解量变化图见图5。

图5 温度与石蜡溶解量变化图

3)目前,中煤陕西公司结蜡主要在稳定塔MTO级甲醇冷却处,因为水冷器一般是以甲醇合成末期最大量设计换热量,后期合成塔出口温度增加,床层温度增加,副产物增多,所以,在催化剂运行初期结蜡不严重时水冷器后温度表现并不明显,结蜡主要表现在稳定塔冷却器处。以前,除蜡采用关闭回水阀,将水冷后温度提到78℃,MTO级甲醇管线出现强烈振动,除蜡后温度只能降至57℃左右,效果不明显(见图5)。经过讨论,现在每次除蜡时将稳定塔塔釜温度降至83℃(实际运行温度93℃),关闭上回水阀后,再将温度提到80℃,MTO级甲醇管线没有出现振动现象,并且每次除蜡后水冷后温度能降至40℃,效果非常明显。

4)增加1台MTO级甲醇冷却器,在每次除蜡时候将冷却器切为备用冷却器。将需要除蜡的冷却器隔离出来,循环水和甲醇侧都关死排净后,在壳层通入低压蒸汽将温度加热到90℃以上,将换热器内壁附着的蜡全部清除,通过底部导淋排到地下槽。这样除蜡时温度可以提至90℃,不仅除蜡效果较好,除蜡间隔会加长,而且消除了除蜡期间MTO级甲醇温度高对罐区造成的安全隐患。2种不同除蜡方法结果对比见图6。

图6 2种不同除蜡方法结果对比

6 结语

根据中煤陕西榆林能源化工有限公司甲醇装置运行情况和经验分析,DAVY大型甲醇合成工艺温度分布不均匀、部分热点温度高、结蜡处理不及时导致循环气中甲醇含量高是石蜡生成的主要原因之一。中煤陕西公司经过不断调整工艺参数及采取除蜡措施,取得了较好的效果,减少了结蜡的不利影响,实现了甲醇装置安、稳、长、满、优的高负荷稳定运行。但是,甲醇生产过程中,石蜡生成的原因复杂,生成的机理以及重要因素目前很难作出详细准确的判定,需根据运行情况进一步进行相关研究和探讨。

对DAVY大型甲醇合成工艺的运行提出如下建议:

1)优化合成塔结构设计,增加合成塔内列管换热面积,使上、中、下层热点温度分布均匀,减少石蜡的生成。

2)增加空冷器数量或加大甲醇冷却器换热面积,降低循环气温度,防止循环气温度高、甲醇含量超标。

3)在高压及100℃以上条件下,循环气中夹带的石蜡为液态,可以利用此性质在空冷器处前增设气相除蜡器,进而将合成反应生成的石蜡直接除去,提高冷却器的换热效果和甲醇产率。

[1] 吴秀章.煤制低碳烯烃工艺与工程[M].北京:化学工业出版社,2014.

[2] 谢克昌,房鼎业.甲醇工艺学[M].北京:化学工业出版社,2010.

[3] 李杨.甲醇合成反应结蜡现象的原因分析及控制对策[J].中国科技博览,2012(7):65.

[4] 黄金钱,黄征,刘金辉,等.甲醇合成反应中结蜡现象的调研:全国化肥工业信息总站甲醇技术协作网2005交流会论文集[C].江西:全国化肥工业信息总结甲醇技术协作网2005交流会,2005.

[5] 王谦.甲醇装置结蜡的分析及防范处理[J].河北化工,2009,32(6):37-38.