浅谈荧光增白剂在造纸湿部中的应用

2015-12-31赵婉辰董晋兴

赵婉辰, 高 飞, 董晋兴

(1.山西水利职业技术学院,山西 运城 044000;2.山西青山化工有限公司,山西 运城 044100)

引 言

造纸纤维原料中的木质素存在发色体系,木质素暴露在空气和日光中容易被氧化,成纸呈现一定黄色光,即纸张吸收了自然光中较短波长的光能,反射光中的蓝、紫色可见光较少,使得我们看见的纸张偏黄。纸张白度是书写和印刷等多种文化用纸的一个重要质量指标。要使得纸张获得令人满意的白度,提高纸制品的档次,在纸张生产过程中需要采用一些物理或化学方式进行增白处理,目前常用的增白方式主要有3种:化学漂白、添加蓝紫色染料(添加蓝)及荧光增白[1]。

化学漂白分为氧化漂白和还原漂白2种方式。氧化漂白是通过氧化作用使得纸浆中的黄色物质褪色,并进一步脱除残余的木质素和其他杂物。常用的此类漂白剂包括氯气、次氯酸盐等。该方法处理过的纸浆,白度持久,且纯度有一定提高。但缺点在于,对漂白物质的基质有一定的损伤,造成纤维的强度下降,且废水中含氯,污染严重。还原漂白法使用还原型漂白剂,只能使发色物质脱色,不会造成纤维组织的损失,可保持纸浆原有的特性。常用的还原型漂白剂包括连二亚硫酸锌、过氧化氢等。该方法的缺点是,增白后的纸张白度不能持久,受阳光照射后容易泛黄,不适于抄造需长期保留的纸张。

添加蓝是通过加入对黄色物质有光学互补作用的蓝色或蓝紫色染料,吸收可见光中的部分长波光的黄色光(黄色和蓝色为互补色),通过光学的叠加原理,使被处理产品获得视觉白色。该方法是一种物理增白方法,对纸浆本身不会产生任何影响,且白度较为持久。但缺点是在加蓝的过程中会减少反射光的总量,使得成纸亮度有所降低,显得灰暗。

荧光增白则是利用荧光增白剂吸收紫外光,并激发出蓝色或蓝紫色的荧光与天然纤维所发黄光的光学互补关系,抵消了纤维原有的黄色,并增多反射光数量,使人在视觉上感觉纸张更白、更亮,也称光学增白剂。荧光增白剂由于其在工业生产中用量少、成本低,对纸张特性无影响,并可在一定程度上减少纸浆在漂白过程中化学试剂用量等一系列的优势,而在造纸工业中得到了极其广泛的应用[2]。

但是,荧光增白剂的这种作用,并不是像化学漂白一样真正对浆料起到漂白作用,而仅仅是一种光学作用。因此,在应用过程中,对白度较低的浆种,其增白效果往往非常有限。

1 适于造纸湿部使用的荧光增白剂种类及结构

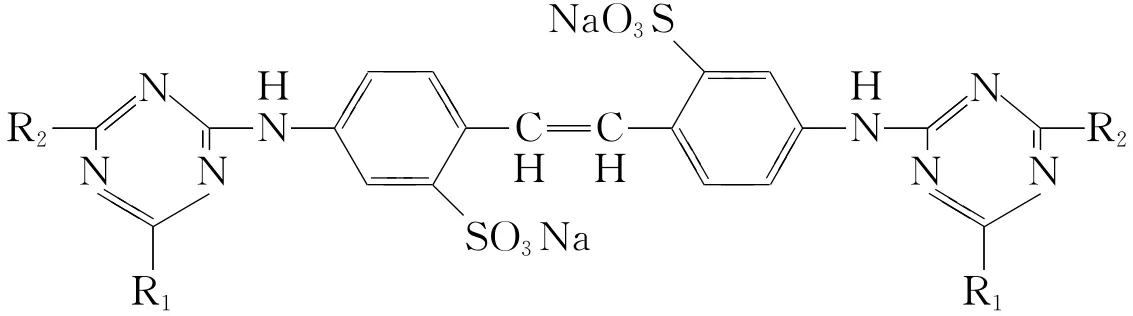

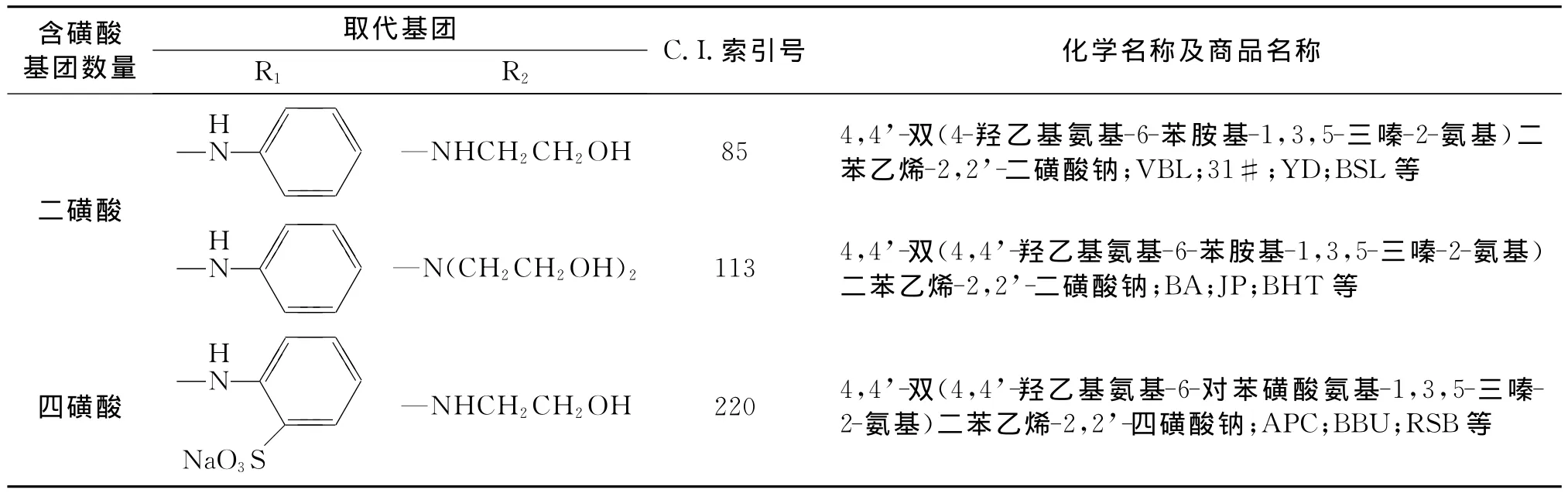

按化学结构,荧光增白剂可分为15种基本结构类型、近500种化合物,商品牌号2 000多个,不同结构对应不同的性能、使用条件和使用对象。在造纸湿部中常用的荧光增白剂均是二苯乙烯双三嗪类衍生物。这种荧光增白剂是由D酸与三聚氯氰的反应物为基体,再用芳香胺或脂肪胺取代三聚氯氰上剩余的氯原子而构成的一系列衍生物。根据分子内所含磺酸基团的数量划为二、四和六磺酸[3]。结构通式如图1所示。其中,R1和R2为取代基团。不同结构的取代基团会在一定程度上影响荧光增白剂分子的可溶性以及与纤维表面的亲和力。六磺酸类荧光增白剂由于其与纸浆纤维的亲和力较差,不易于吸附纤维,因此,一般不在造纸湿部中应用。造纸湿部用荧光增白剂的结构及商品品种如表1所示。

图1 DSD酸双三嗪衍生物结构通式

表1 造纸用荧光增白剂的主要品种

20世纪70年代以来,我国造纸行业一直使用粉状荧光增白剂(如,二磺酸VBL)。粉状荧光增白剂具有有效物含量高、强度高等特点,且运输成本相对较低,贮存期可长达2年以上。但其劣势也很突出,如,合成反应结束后,压滤所得半成品是膏状物滤饼,必须进行闪蒸干燥、粉碎以及商品化,这些后处理工序不仅复杂,而且能耗高、污染严重;粉状产品在使用时,为了保持添加量准确一致,往往需要将粉状加水配制成溶液,但粉状产品的扩散溶解都比较困难,在溶解过程中往往会漂浮在水相表面并结团,或者需要升温才可完全溶解,且溶液浓度也难控制,不适应自动化生产的需要,大大限制了它的使用范围。20世纪90年代中期,随着我国造纸工业工艺技术、设备自动化程度的提高,液体荧光增白剂逐渐占领了造纸市场。与粉状荧光增白剂相比,性能优良的液体荧光增白剂具有增白效果显著、无粉尘污染和“三废”排放少、使用方便、易于自动化生产控制、原料成本低等许多优点,被更多的造纸企业所接受,具备了越来越广阔的市场前景[4]。

2 荧光增白剂在造纸湿部中用量

在一定的原浆白度和工艺条件下,荧光增白剂相对于绝干浆料的用量是十分重要的。一般来说,随着荧光增白剂用量的增加,纸张的白度值会随之提高,而增白幅度逐渐下降。即,单位增白剂用量所增白度呈下降趋势,当用量的增加使得增白效果达到峰值(泛黄点)后,继续加大增白剂用量反而会引起白度的下降[5]。可见,过多的添加量不仅不能继续提高浆料的白度,而且会造成成本增加。当然,在某一机台,特定纸种和特定工艺条件下,达到白度峰值的增白剂的用量,或者说性价比较高的增白剂用量,因为情况一般都比较复杂,因此需要做一些研究工作才能确定。一般来讲,二磺酸类增白剂在湿部应用中的用量在4kg/t纸(绝干浆)~9kg/t纸(绝干浆),四磺酸类增白剂在湿部应用中的用量在7kg/t纸(绝干浆)~10kg/t纸(绝干浆)。

3 荧光增白剂在造纸湿部(浆内添加)应用的影响因素

如前所述,浆内添加主要使用二磺酸增白剂与四磺酸增白剂。单从成纸吨耗来看,四磺酸增白剂性价比优于二磺酸增白剂。但从整个系统运行来看,由于二磺酸增白剂与纤维的亲和力更强,上染率高,对系统阴离子影响不大,可使助滤剂用量降低或使纸机白水浓度降低,则二磺酸增白剂性价比优于四磺酸增白剂[6]。

3.1 浆料白度对增白效果的影响

纸浆原料本身的白度是影响荧光增白剂增白效果的最重要因素。一般来说,原浆白度越高,荧光增白剂所产生的白度增幅越大,纸浆中木质素含量越高;本身白度越低,荧光增白效果就越差。所以,荧光增白不适于处理颜色较深的未经漂白的浆料,而只适用于漂白浆和高白度、高洁净度的纸浆。尤其是当浆料白度低于65(R457白度)时,加入增白剂几乎看不到增白效果。

3.2 不同添加点对增白效果的影响

粉状荧光增白剂用于湿部抄造时,通常需要配制成一定浓度的溶液,与液体荧光增白剂一样,通过流量计量泵或直接称重的方式添加至浆料中。常见的添加点有浆池、浓浆泵入口处、冲浆泵的入口处以及流浆箱等。添加的一般原则是,荧光增白剂应尽量在浆料浓度高的地方进行添加,并能保证荧光增白剂添加后与纸浆有足够的接触与充分的混合时间,以提高荧光增白剂在浆料上的留着率[7]。

3.3 金属离子对增白效果的影响

造纸系统中往往会存在多种金属离子,这些离子的存在对荧光增白剂的增白效果均有不利影响,尤以Fe3+的影响最大。因此,各种含铁的填料中的铁含量不宜过高。此外,抄纸用水的硬度过高时,会在一定程度上降低荧光增白剂在水中的溶解度,降低增白效果。四磺酸增白剂比二磺酸增白剂耐硬水、抗Ca2+、Mg2+等能力稍强一些。

3.4 湿部化学品对荧光增白剂增白效果的影响

用于湿部抄造的阳离子助剂也会对荧光增白剂增白效果产生不利影响,其影响的程度取决于聚合物的电荷密度,电荷密度越大,白度损失越大。在高白度文化用纸中,湿部化学品的添加是必不可少的。那么,如何最大程度地控制其对增白效果的负面效应以及它们之间的相关干扰就显得非常重要。一般可考虑改变增白剂的添加点。例如,在打浆阶段加入荧光增白剂,或在流程后部加入阳离子助剂化合物,可在一定程度上降低此类因素的影响。

3.5 填料对增白效率的影响

造纸湿部常用的填料包括滑石粉、碳酸钙、矾土等,这些填料一般都具有较低的黄色调和较高的白度,且不吸收紫外光。

在酸性条件下进行纸张抄造时,由于体系pH值较低(4.5~6.0),含磺酸基团较少的荧光增白剂的水溶性减小(尤其是二磺酸类荧光增白剂),可能在浆内形成沉淀,使局部增白剂浓度过高而导致成纸绿变或降低增白效率。因此,不推荐使用二磺酸荧光增白剂,而采用对pH和矾土不太敏感的四磺酸型。中性/碱性造纸工艺普及后,碳酸钙和滑石粉常被用作造纸填料,这2种填料对荧光增白剂没有负面影响,且能反射紫外光,加强增白效果。当pH≥7.0时,最合适的荧光增白剂类型为二磺酸型液体增白剂[8]。

3.6 pH值和硫酸铝用量对荧光增白剂使用的影响

增白剂在pH=6.5~8.5时能取得更好的增白效果,尤其是液体二磺酸增白剂使用时,建议在浆料pH>6.5以上使用。如浆料pH<6.5,则建议使用四磺酸增白剂。

硫酸铝的加入对增白效果也有一定影响。首先,硫酸铝呈弱酸性,会导致系统的pH值下降,影响荧光增白剂的溶解度;其次,硫酸铝用量增多,阳电性增强,对阴离子型的荧光增白剂干扰增强;第三,工业硫酸铝往往会含有较多的Fe3+,增白剂对Fe3+的抵抗性较差。

3.7 浆料配比和损纸回抄对增白效果的影响

生产白度要求不同的纸张时,选择合适的浆料配比是非常重要的。生产高白度纸张时不宜选用含木质素较高的机械浆作配浆,因为木质素对增白剂增白效果影响十分明显,含有此类浆料的纸种难以达到高白度。但从经济效益出发,损纸的回抄是必不可少的。一般来说,损纸的回抄对增白效果是有影响的。生产过程中应该保证浆料配比稳定,损纸要稳定回抄,以保证成纸的白度和色光的稳定。

4 结论

在造纸工业中,荧光增白剂是最重要的添加剂之一,要使纸张获得令人满意的白度,提高纸制品的档次,荧光增白剂是必不可少的。目前,液体荧光增白剂已取代粉状荧光增白剂,成为各大造纸厂增白剂的首选。造纸企业在使用荧光增白剂时,首先,在实验室对各类荧光增白剂进行初步评估,选择适于某种生产工艺及某品种纸张的最佳性价比的荧光增白剂。其次,结合自身的生产能力、设备状况以及纸张要求白度等进行综合考虑和选择。值得注意的是,即便浆料的基础白度保持稳定,增白剂的用量也不是一成不变的。因为影响增白效果的因素很多,不仅包括浆料的基础白度,而且包括浆料的pH值、金属离子浓度、残氯、木质素含量等。因此,生产过程中要时刻注意这些因素的变化,及时调整荧光增白剂的添加工艺。这样,才能最大程度地减少损失,保证纸张的质量。

[1] 操乐潘.造纸用荧光增白剂的性能及其应用[J].造纸化学品,2011,23(4):5-8.

[2] 董仲生.荧光增白剂实用技术[M].北京:中国纺织出版社,2005.

[3] 张召来,程琦.发展我国造纸用液体荧光增白剂的思考[J].精细与专用化学品,2004,12(17):1-5.

[4] 巩洪让.固体和液体荧光增白剂在文化用纸中的应用[J].造纸化学品,2008,20(1):41-43.

[5] 黄菊洪,姜玉峰.谈现代造纸工业中荧光增白剂的选择[J].造纸化学品,2002,14(3):20-25.

[6] 蔡文祥.影响荧光增白剂增白效果的因素[J].造纸科学与技术,2003,22(2):57-58.

[7] 蔡浩华,孙玲玉.荧光增白剂在抄纸过程中影响白度提升率的因素简析[J].造纸化学品,2004,16(2):38-40.

[8] 张红杰,胡慧仁.造纸用荧光增白剂的结构特点及其影响因素[J].天津造纸,2004,12(17):1-5.