基于CFD的离子交换柱流阻特性分析与流体分布模拟

2015-12-31林海波潘万贵王伟平

林海波 潘万贵 王伟平 丁 力 杨 健

(1.台州职业技术学院机电研究所,浙江 台州 318000;2.浙江大学化工机械研究所,浙江 杭州 310027)

近年来随着计算机技术的迅猛发展和计算方法的不断进步,基于传统的试验方法和流程尺度模拟计算很难取得内部流动的详细信息。正因为如此,计算流体动力学(computational fluid dynamics,CFD)成为研究流体流动的一种新方法[1-3]。CFD模拟不仅可以对流场进行数值计算,显示设备内部的流场分布,对流动特性进行直观显示分析仿真,而且具有效率高,成本低等优点,目前逐渐成为工程装置设计的重要手段,也是研究流体力学中各种物理现象的一种重要手段[4-6]。离子交换柱中流体的流动特性对于整个交换系统的影响越来越大,在实现连续化操作过程中,交换柱内料液的均布问题对后续料液层析过程产生较大影响,将会影响反应的转化率、选择性、产品的产量,甚至影响反应的正常进行。因此合理设计离子交换柱上封头分布器对料液的均布,分析不同条件(如介质、流速、交换柱尺寸)对离子交换柱及其配管系统内流体分布与流阻的影响,给出改善流体分布的结构优化方案,寻找最佳工作点十分重要。文章将流体动力学方法应用于离子交换柱流体分布和流阻特性研究,借助流体力学模拟软件,对交换柱内料液的流阻特性、分布情况、结构优化等问题进行研究,旨在实现交换柱的优化设计和改造。

1 模型的建立

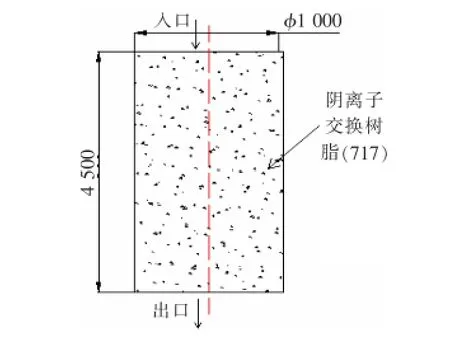

针对离子交换柱内交换树脂的流阻特性,采用二维多孔介质模型进行模拟,且假设流入交换柱内流体呈均匀分布状态,简化模型见图1。

图1 离子交换柱二维多孔介质模型简图Figure 1 Diagram of two-dimensional porous medium model for Ion exchange column

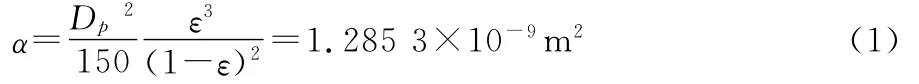

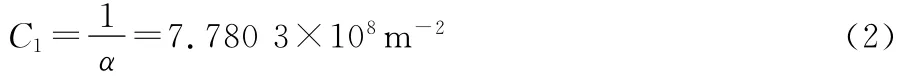

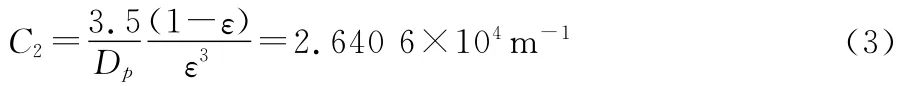

经查文献[7]得,阴离子交换树脂(717)的粒径范围为0.30~1.25mm。本研究取平均粒径Dp=0.8mm;空隙率范围为42%~46%,本研究取平均孔隙率ε=45%。由于离子交换柱内交换树脂的堆积类似于填料床结构,结合多孔介质模型的相关假设,阴离子交换树脂渗透率α(permeability)可通过式(1)计算:

其粘性阻力系数C1(viscous resistance factor)为:

其惯性阻力系数C2(inertial resistance factor)为:

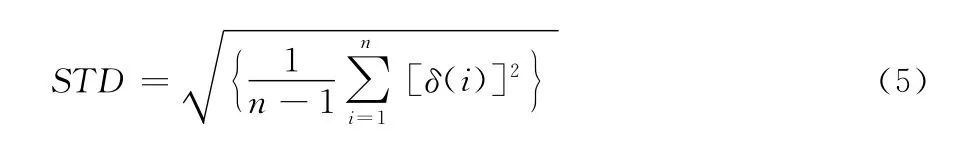

2 离子交换柱模型试验

结合色谱建模的相关理论[8-12],根据离子交换柱二维多孔介质模型,综合分析交换柱各个运行参数对整个色谱分离过程的影响情况,并结合试验测试确定了分离过程中的层析介质、流速、交换柱高度和直径、交换树脂平均空隙率和平均粒径等参数对交换柱内流体压降的影响规律,为下一步系统搭建与仿真提供数据支持。

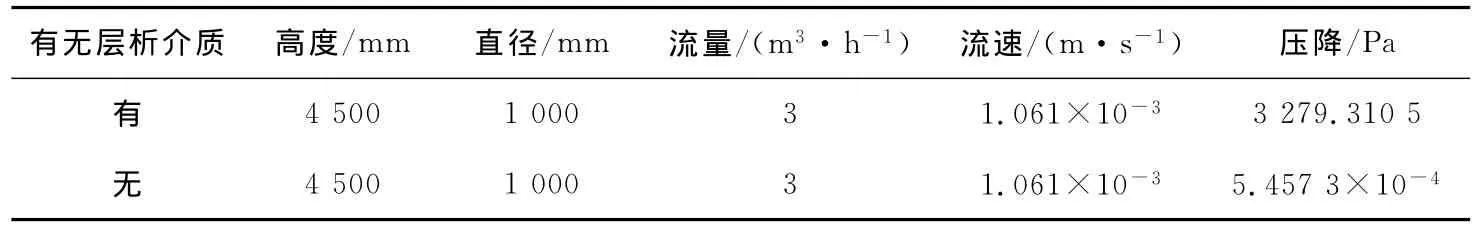

2.1 层析介质对压降的影响

表1给出了同种工况下,离子交换柱内层析介质有无对压降的影响。由表1可知,层析介质对流阻影响较大。在1.061×10-3m/s流速下,当交换柱内堆积满交换柱树脂时,由其产生的压降为3 279.310 5Pa;未堆积时,由沿程阻力引起的压降仅为5.457 3×10-4Pa。

表1 层析介质有无对压降的影响Table 1 Chromatography medium has or not effect on the pressure drop

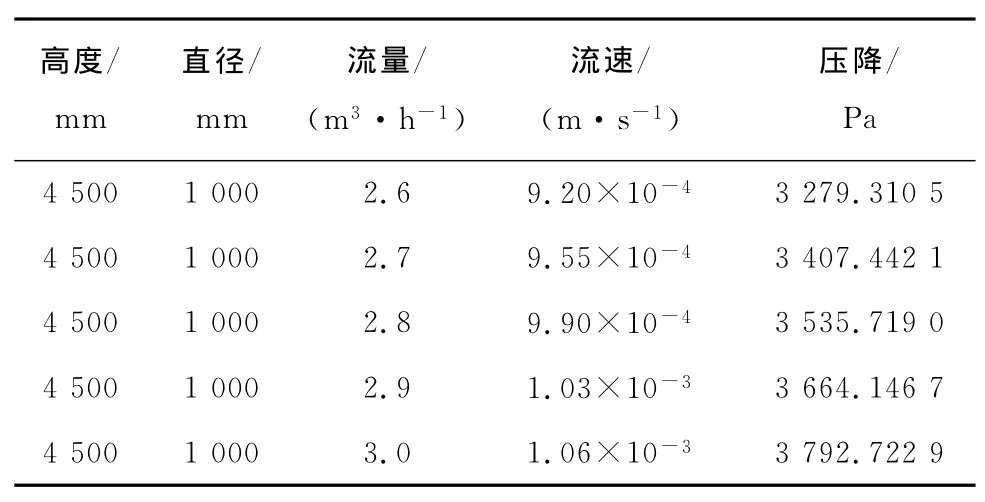

2.2 流速对压降的影响

表2给出了交换柱内料液流速对压降的影响。由表2可知,压降的增加与流速的增加呈正比关系(近似线性)。

表2 流速对压降的影响Table 2 Influence of flow rate on the pressure

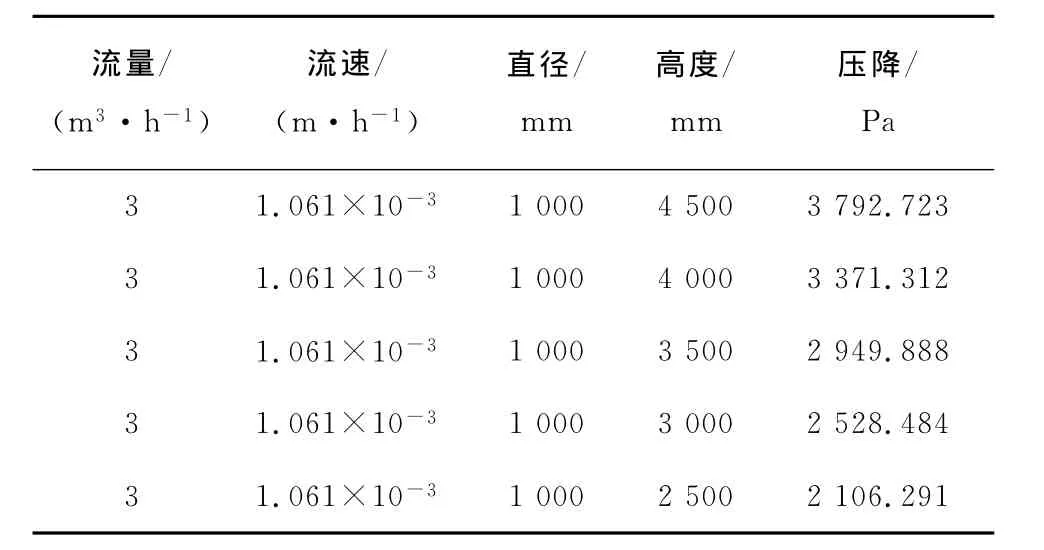

2.3 交换柱高度对压降的影响

表3给出了同等流速和流量下,离子交换柱高度对压降的影响。同样,由表3可知,交换柱内的压降随着交换柱高度的增加而增加,且近似呈线性关系。

表3 交换柱高度对压降的影响Table 3 Influence of height of the column on the pressure

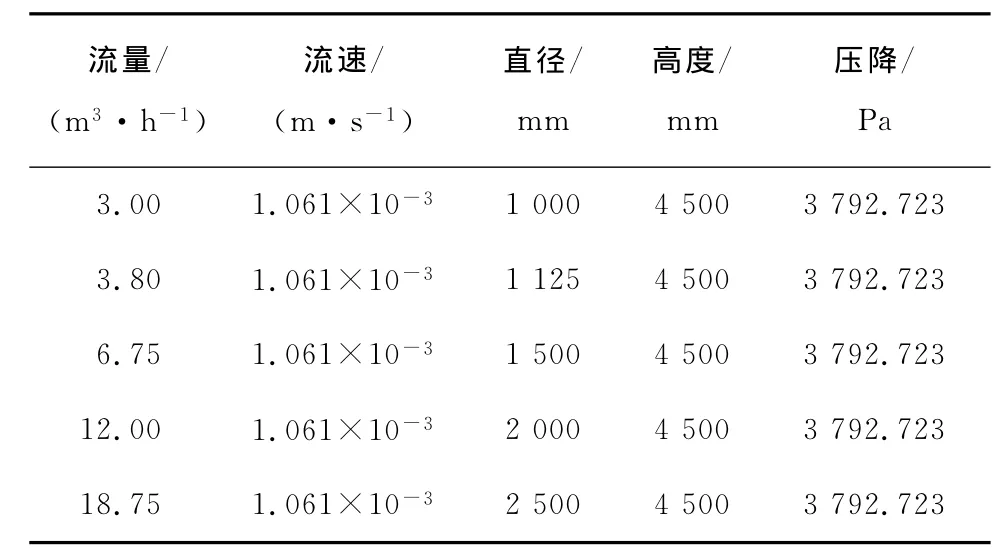

2.4 交换柱直径对压降的影响

表4给出了同等流速情况下,离子交换柱直径与压降的关系。由表4可知,当流速相等时,交换柱直径的增大对柱内压降不产生任何影响。

2.5 交换树脂平均空隙率和平均粒径对压降的影响

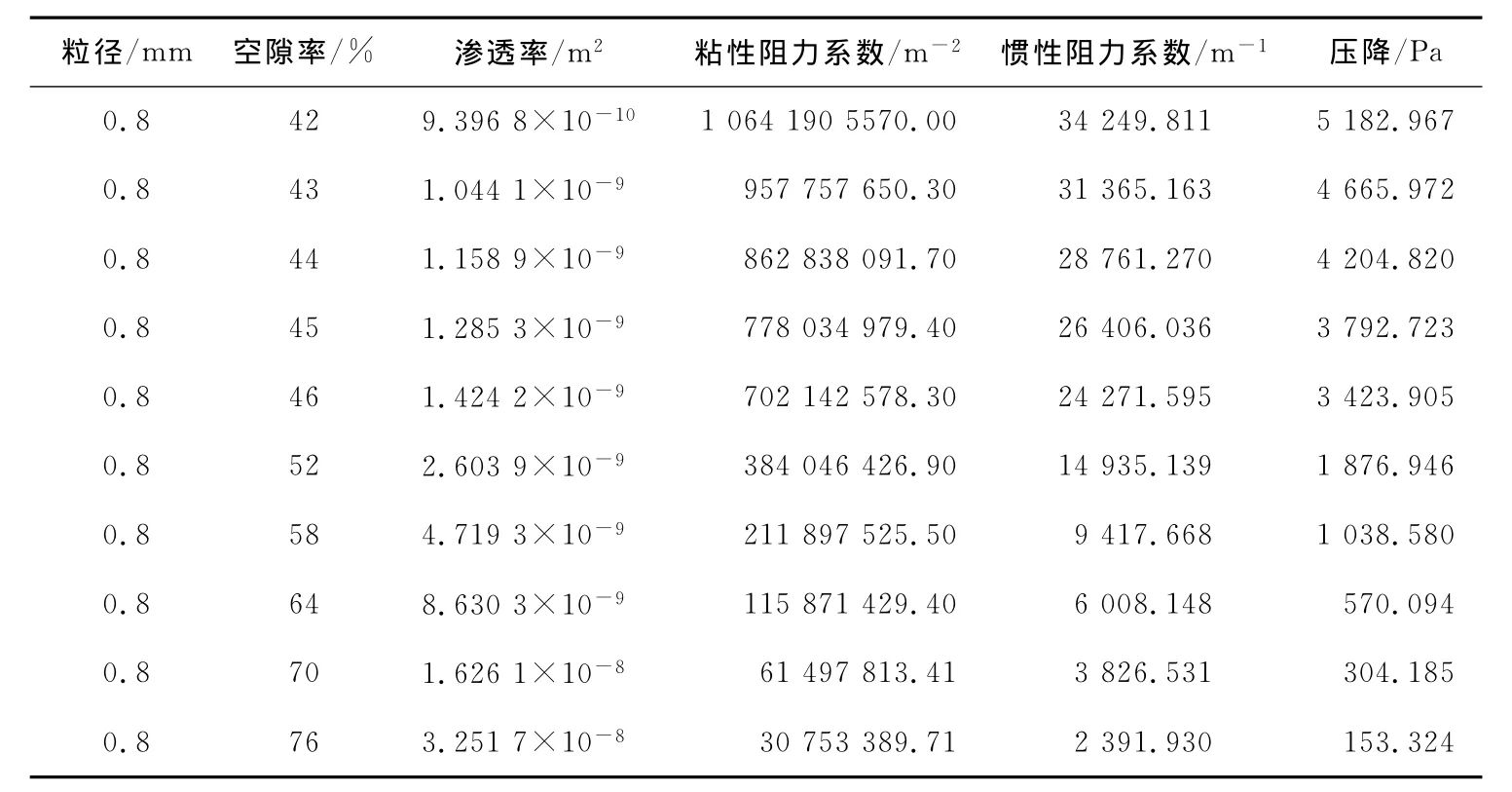

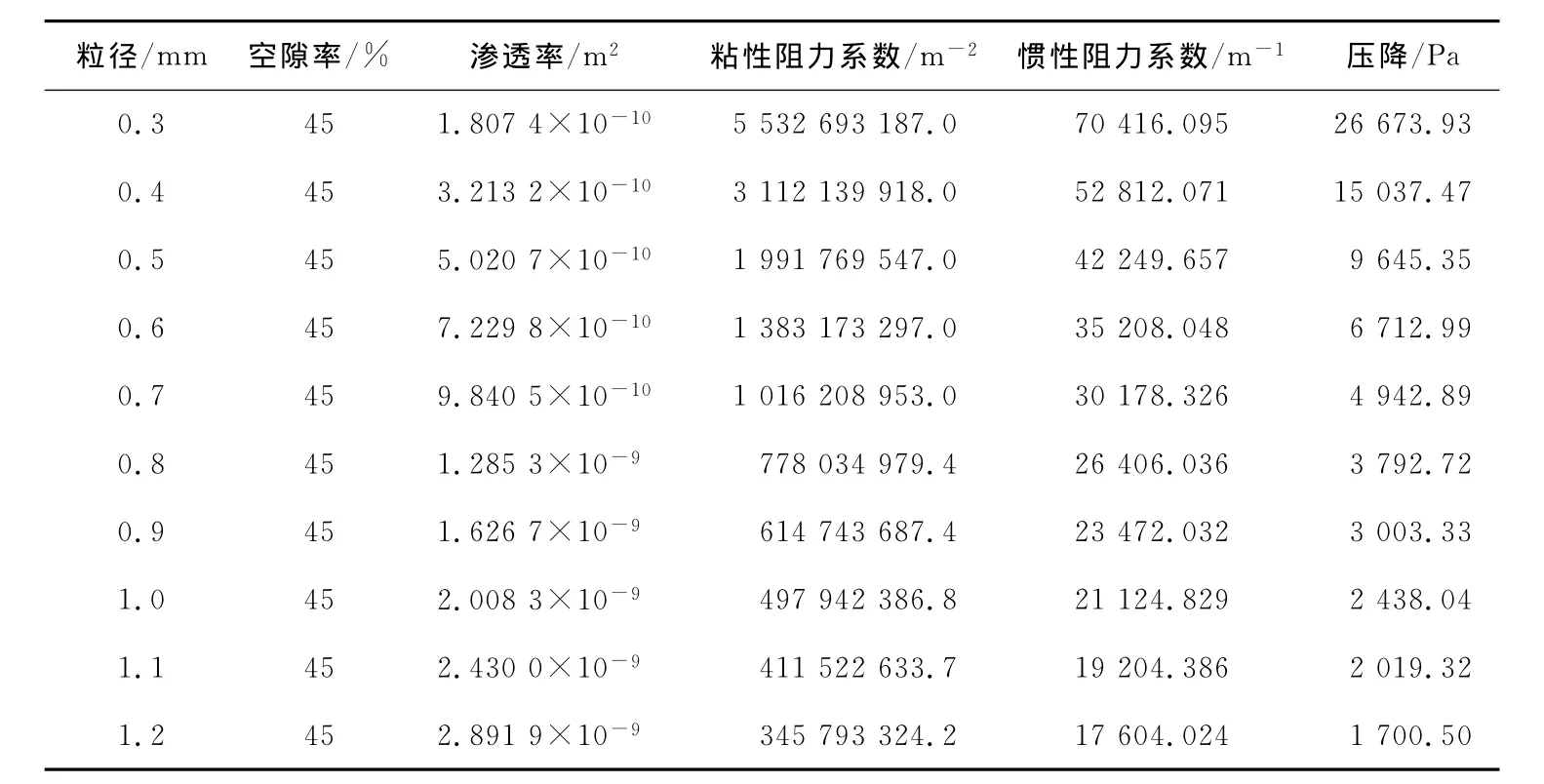

表5、6分别给出了平均空隙率和平均粒径的交换树脂对交换柱内压降的影响,其中离子交换柱高度为4 500mm,直径为1 000mm,流量为3m3/h。由表5、6可知,压降随着空隙率的增加和粒径的增大而减少,且呈非线性状态。

表4 交换柱直径对压降的影响Table 4 Influence of column diameter on the pressure drop of the exchange

3 流体分布数值模拟

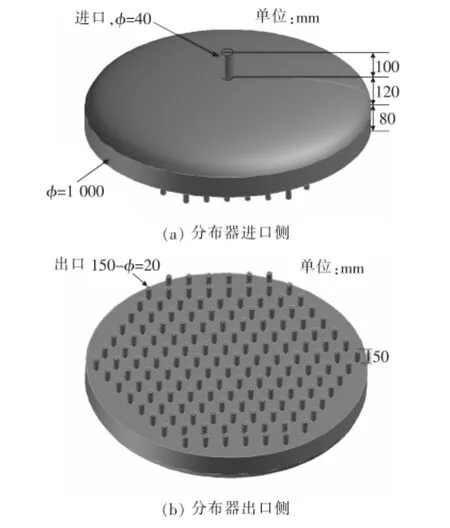

由于目前实际生产过程中,离子交换柱内料液的层析过程为一间歇操作过程,料液一般会充满至上封头,在同样液位差下,从上封头分布器各出口流入交换柱内的料液量相等,因此,不存在流量分布不均的问题。但若要实现连续化操作,由于料液流动为一动态过程,料液势必存在分布不均的情况,对后续料液层析过程产生较大影响。因此,采用离子交换柱上封头分布器进行模拟,模型如图2所示,包括入口管、封头以及分布支管等结构。其中入口管直径40mm,封头直径1 000mm,出口均布152个支管,其直径为20 mm,具体结构参数见图2。结合流体动力学相关理论,运用FLUENT软件对传统分配器的出口布置进行模拟研究,并做相关改进。为便于表述流量分配情况,本研究定义流量偏差因子如式(4):

表5 交换树脂平均空隙率对压降的影响Table 5 The influence on the pressure of the average voidage for the exchange resin

表6 交换树脂平均孔径对压降的影响Table 6 The influence on the pressure of the exchange average pore resin

式中:

δ(i)——第i个出口的流量偏差因子;

Q(i)——第i个出口的流量,kg/s;

Qavg——出口平均流量值,kg/s;

STD——出口的整体流量标准偏差;

n——出口数目。

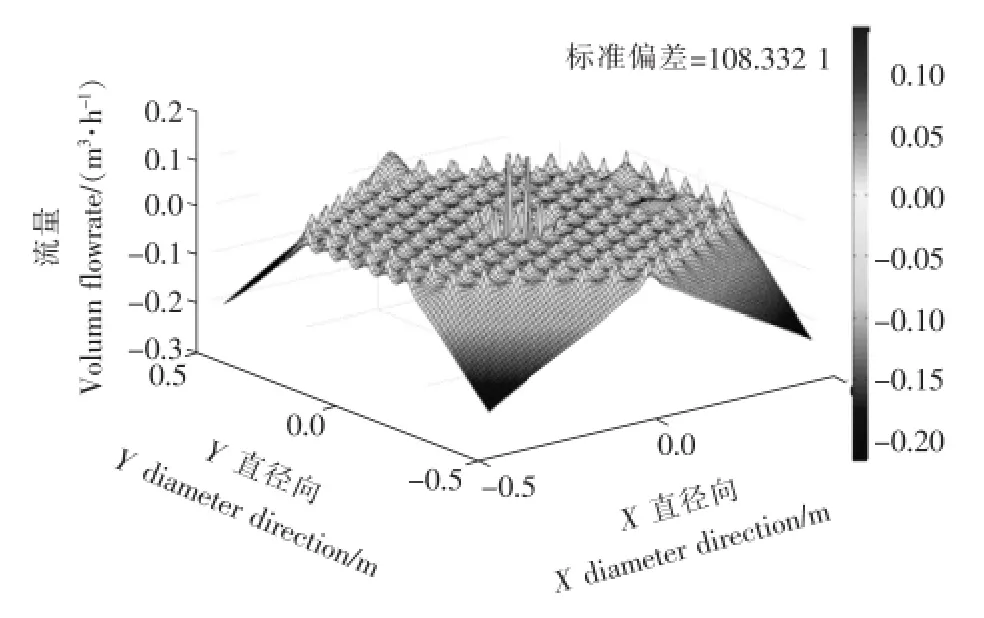

图3给出了一定进口流量(3m3/h)下出口支管的流量分布情况。由于料液从管径很小的进口管流入封头,封头内与进口管对应的区域压力较大,导致与进口管对应的出口管流量较大,其他区域由于压差变化很小,流量分布较为均匀,其出口的整体流量标准偏差STD为108.332 1。

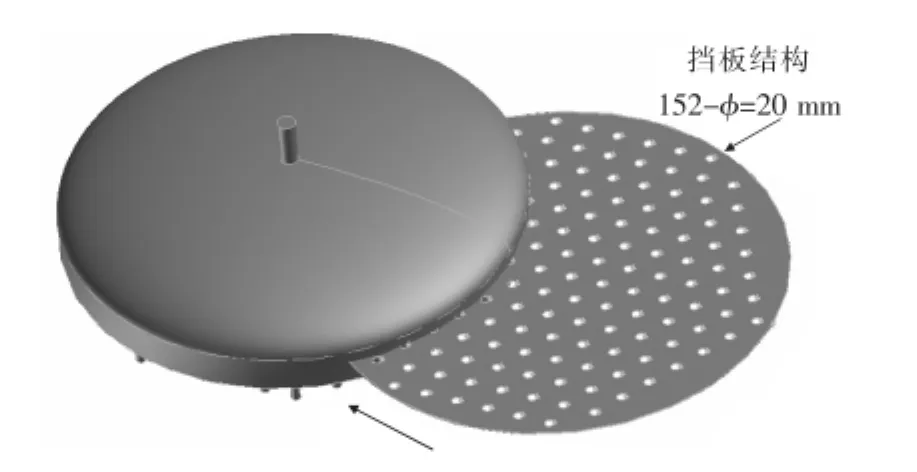

鉴于上述分布器的出口流量分布情况,对原有模型进行了改进,即在封头内增设了挡板结构,挡板均匀布置了152个孔口(见图4),其直径为20mm。

图2 上封头分布器示意图Figure 2 Schematic diagram of the upper head distributor

图3 上封头分布器出口流量分布情况Figure 3 The outlet flow distribution of the upper head distributor

经模拟可知,改造后的上封头分布器,其出口支管流量呈均匀分布状态(见图5),其出口整体流量标准偏差STD降至14.326 9,得到了较大改善。

图4 经改造的上封头分布器模型示意图Figure 4 Diagram of the upper head distributor model after transformation

图5 经改造的上封头分布器出口流量分布情况Figure 5 The outlet flow distribution of the upper head distributor after transformation

针对离子交换柱内上封头分布器,模拟了交换柱内料液的分布情况,并提出了结构改进意见。经模拟研究发现,分布器中心出口流量较大,周边流量较少且分布较均匀。在料液分布器结构剖析基础上,增设一挡板结构,分布器出口流体分布得到了极大提高,其出口整体流量标准偏差STD由原来的108.332 1降至14.326 9。

4 结论

本研究针对某一离子交换柱内的流阻特性和流体分布进行了数值模拟。由交换柱内流阻特性和数值模拟分析与试验,得到以下结论:以二维多孔介质模型对离子交换柱内树脂填料的流阻特性进行分析,测定了层析介质、流速、交换柱高度和直径、交换树脂平均空隙率和平均粒径等参数对交换柱内流体压降的影响数据,利用统计分析理论对试验结果进行了分析,获得了在同一离子交换柱内压降与料液流速、柱高呈正比(近似线性)关系,而在同等流速情况下,离子交换柱直径对压降不产生任何影响。对于同一离子交换柱,树脂平均空隙率和平均粒径与压降呈非线性反比关系。根据流体分布与流阻的模拟分析与计算,提出了改进离子交换柱内上封头分布器结构及增设一挡板结构的进料系统流体均配优化方案,使系统内流体分布趋于均匀。结构改进后,系统实现出口整体流量标准偏差STD由原来的108.332 1降至14.326 9,能够较好地满足生产需求。

1 王峰,闫清东,马越,等.基于CFD技术的液力减速器性能预测研究[J].系统仿真学报,2007,19(3):1 390~1 396.

2 王福军.计算流体动力学分析—CFD软件原理与应用[M].北京:清华大学出版社,2004.

3 高富东,姜乐华,潘存云.基于计算流体动力学的两栖车辆水动力特性数值计算[J].机械工程学报,2009,45(5):134~139.

4 张少坤,尹侠.双层桨搅拌槽内流场的数值模拟[J].食品与机械,2011,27(1):71~73.

5 蔡子金,李军庆,张庆文,等.CFD在搅拌罐性能研究和生化过程放大中的应用[J].食品与机械,2013,29(6):108~112.

6 陈文礼,李惠.基于RANS的圆柱风致涡激振动的CFD数值模拟[J].西安建筑科技大学学报(自然科学版),2006,38(4):509~513.

7 周宛平.化学分离法[M].北京:北京大学出版社,2008:127.

8 林炳昌.模拟移动床色谱技术[M].北京:化学工业出版社,2008:37~44.

9 吴献东,金晓明,徐志成,等.微粒群算法在模拟移动床色谱分离过程优化中的应用[J].化工自动化及仪表,2006,33(4):5~8.

10 吴献东,金晓明,苏宏业.基于NSGA-Ⅱ的模拟移动床色谱分离过程多目标操作优化[J].化工学报,2007,58(8):2 038~2 044.

11 Kurup A S,Hidajat K,Ray A K.Optimal operation of an industrial-scale Parex process for the recovery of p-xylene from a mixture of C8aromatics[J].Industrial & Engineering Chemistry Research,2005,44(15):5 703~5 714.

12 Subramani H J,Hidajat K,Ray A K.Optimization of simulated moving bed and varicol process forglucose-fructose separation[J].Chemical Engineering Research and Design,2003,81(5):549~567.