栅栏技术在预包装鸭脯串生产过程中的应用研究

2015-12-31邓放明

包 骏 邓放明

(湖南农业大学食品科技学院,湖南 长沙 410128)

目前中国大部分食品企业为中小型企业,食品加工设备和工艺技术落后,加工过程中微生物滋长严重,往往只能在加工的最后环节通过高温高压杀菌[1]来确保产品的卫生指标。

热杀菌技术是目前食品生产中使用最为广泛的杀菌技术,能有效防止微生物污染引起的食品安全问题,效果稳定且非常经济[2]。但同时也带来许多不利影响,主要包括:热杀菌能耗大[3];包装材料需有较高的隔断性和耐蒸煮强度,包装成本高[4];高温会导致食品风味损失,质构和营养遭破坏等问题[5]。对此,食品领域专家和食品企业开始研究非热杀菌技术的应用,非热杀菌杀菌条件相对温和且耗能低,对食品的风味、质构、营养破坏小,更有利于食品品质的保持[6-8]。

食品中微生物的内平衡是微生物保持其活性的先决条件[9]。在肉禽类休闲食品加工过程中,许多因素可防止微生物的 污 染,例 如 初 始 菌 数[10]、温 度[11]、水 分 活 度[12]、pH值[13]、包装[14]、竞争性菌落[15]、防腐剂[16]等,但由于单个影响因子难以独立控制整个生产过程中的微生物生长繁殖,因此在食品生产过程中联合应用不同类型、强度的影响因子更有利于食品卫生的控制。栅栏减菌技术是通过各种影响因子的协同作用,破坏微生物的内平衡,建立一套完整的防治微生物污染的栅栏减菌体系,从而保证食品营养、风味和安全[17]。李莹等[18]用50mg/L稳定态二氧化氯溶液清洗胴体、用0.5%乳酸钠+0.03%Nisin进行防腐、在110℃下用蒸汽杀菌15min且结合HACCP体系监控整个生产过程。在此组合条件下,最终产品的微生物总数为1.39×102CFU/g,在25℃条件下可以保存6个月,明显延长了产品的保质期。李宗军[19]研究了羊肉生产与贮藏中栅栏减菌体系,结果表明,先采用50mg/L稳定态ClO2对羊肉胴体表面消毒,再添加0.01%乳酸链球菌素和1%乳酸钠,最后将羊肉真空包装后在(4±1)℃条件下冷藏,在此栅栏减菌体系作用下冷却分割羊肉的货架期可延长到30d。本研究通过在鸭脯串生产过程中使用臭氧水浓度、温度、肉水比、时间等因子组成栅栏减菌体系来抑制微生物的生长,降低预包装鸭脯串杀菌前的初始菌数,以便在保证产品货架期的前提下,降低热杀菌强度或者使用辐照杀菌,实现提高产品品质的目的[20],进而得到预包装鸭脯串的最佳杀菌工艺参数。

1 材料与方法

1.1 材料与仪器

1.1.1 材料与试剂

鸭脯肉、腌制液:湖南长沙口口香实业有限公司;

平板计数琼脂:广东环凯微生物科技有限公司;

伊红美蓝琼脂:北京鸿润宝顺科技有限公司;

乳糖胆盐发酵培养基、乳糖发酵培养基:杭州微生物试剂有限公司。

1.1.2 主要仪器设备

电解式臭氧发生机:HYK-8型,臭氧产气量1~20g/h,广州绿奥环保科技有限公司;

无菌台:TFG1200型,苏州苏洁净化设备有限公司;

滚揉机:GR-50型,石家庄晓进食品机械厂;

隧道式烘干机:KMDZ型,湖南开明设备有限公司;

夹层锅:HHL100型,浙江苍南县立瓯石化设备有限公司;

真空包装机:DZ700型,上海永兴金属制品厂;

高温高压灭菌锅:GB150-1998型,山东高密泽瑞容器暖通设备有限公司;

色差a*值计:CR400型,德国Konica Minoia公司。

1.2 辐照处理

辐照在湖南省核农学与航天育种研究所浏阳辐照中心进行,辐照源为60Co-γ射线,放射性活度为9.62×1015Bq。采用10kGy辐照剂量,动态连续辐照。

1.3 试验方法

1.3.1 传统工艺流程

原料→解冻→串竹签→滚揉→腌制→烘烤→剪竹签→卤制→真空包装→高温高压杀菌

1.3.2 主要试验内容

(1)鸭脯肉解冻过程栅栏减菌技术:采用臭氧水浸泡解冻,考察臭氧水浓度、解冻温度、肉水比对解冻后鸭肉菌落总数、大肠菌群、色差值的影响,探究鸭肉最适减菌解冻工艺条件。

(2)鸭脯串腌制过程栅栏减菌技术:向腌制液中通入臭氧气体到一定浓度后,考察腌制液臭氧浓度、处理时间、处理温度对腌制液菌落总数的影响,探究最适腌制液减菌条件;将经臭氧处理后的腌制液与鸭脯串倒入滚揉机正反滚揉5 min后置于4℃的冷库中腌制16h,测定腌制后鸭脯串的菌落总数,探究减菌后的腌制液对鸭肉串腌制过程菌落总数的影响。

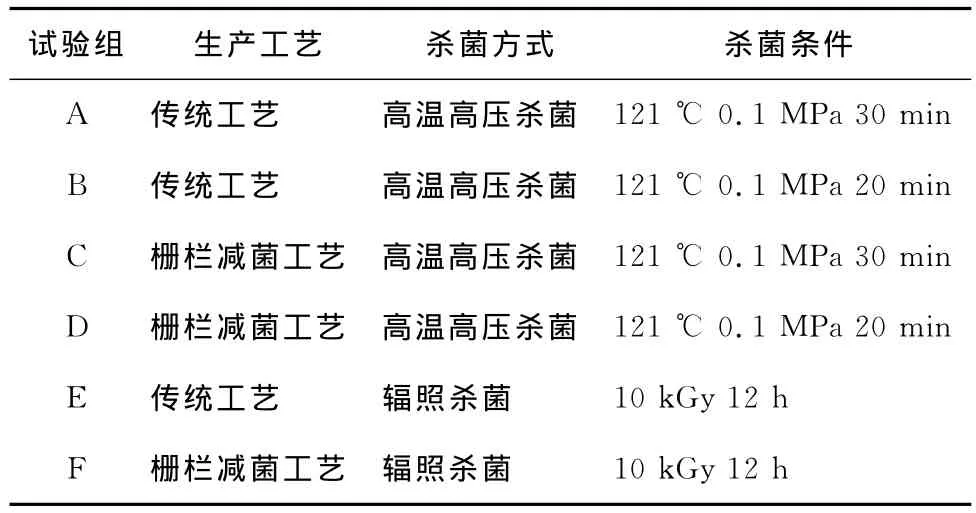

(3)鸭脯串杀菌工艺:以采用栅栏减菌技术和传统工艺生产的真空包装半成品为原料,研究高温高压杀菌和辐照杀菌对休闲鸭脯串的品质和货架期的影响。将腌制的鸭脯串经烘烤、卤制后进行真空包装,测定真空包装后的鸭脯串菌落总数。再根据不同工艺生产的真空包装半成品进行121℃ 0.1MPa 30min、121 ℃ 0.1MPa 20min的高温高压杀菌和10kGy 12h的辐照杀菌(见表1)。杀菌后产品在(25.0±0.5)℃环境贮藏,每隔1个月检测并记录产品的菌落总数、大肠菌群,同时进行感官评分。分析降低杀菌前初始菌数对降低热杀菌强度和使用辐照杀菌替代热杀菌的影响,以及不同杀菌条件对休闲食品鸭脯串品质的影响。

表1 不同杀菌条件Table 1 Different sterilization method

1.3.3 解冻过程单因素试验设计

(1)解冻温度对鸭脯肉菌落总数的影响:固定肉水比为15︰100(m︰V),臭氧水浓度为7mg/L,考察解冻温度(5,10,15,20,25℃)对鸭脯肉菌落总数的影响。

(2)肉水比对鸭脯肉菌落总数的影响:固定解冻温度为10℃,臭氧水浓度为7mg/L,考察肉水比(5︰100,10︰100,15︰100,20︰100,25︰100,m︰V)对鸭脯肉菌落总数的影响。

(3)臭氧水浓度对鸭脯肉菌落总数的影响:固定解冻温度为10℃,肉水比为15︰100(m︰V),考察臭氧水浓度(3,5,7,9,11mg/L)对鸭脯肉菌落总数的影响。

1.3.4 解冻过程响应面优化试验 在单因素试验结果的基础上,根据中心组合试验设计原理,设计三因素三水平的响应面优化试验。

1.3.5 腌制液减菌过程单因素试验设计

(1)处理温度对腌制液菌落总数的影响:固定处理时间为15min,臭氧水浓度为0.9mg/L,考察解冻温度(5,10,15,20,25℃)对腌制液菌落总数的影响。

(2)处理时间对腌制液菌落总数的影响:固定处理温度为10℃,臭氧水浓度为0.9mg/L,考察处理时间(5,10,15,20,25min)对腌制液菌落总数的影响。

(3)腌制液臭氧浓度对腌制液菌落总数的影响:固定解冻温度为10℃,处理时间为10min,考察臭氧浓度(0.3,0.6,0.9,1.2,1.5mg/L)对腌制液菌落总数的影响。

1.3.6 腌制液减菌过程响应面优化试验 在单因素试验结果的基础上,根据中心组合试验设计原理,选取处理时间、处理温度、臭氧水浓度3个影响因素,研究其对腌制液菌落总数的影响。

1.4 测定方法

1.4.1 臭氧浓度的测定方法 采用碘量法[21]。

1.4.2 菌落总数的测定方法 按 GB/T 4789.2—2012执行。

1.4.3 大肠菌群计数 按 GB/T 4789.3—2003执行。

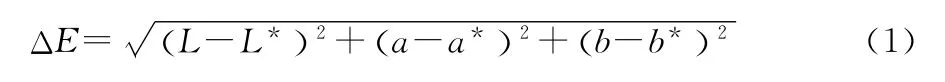

1.4.4 色差值 采用色彩色差仪测定鸭脯肉的色泽,本试验用ΔE代表被测物体的色泽(L、a、b)与鲜样(L*、a*、b*)的色差值[22]。ΔE按式(1)计算:

式中:

ΔE——处理前后的色差值;

L、L*——亮度值;

a、a*——红绿值;

b、b*——黄蓝值。

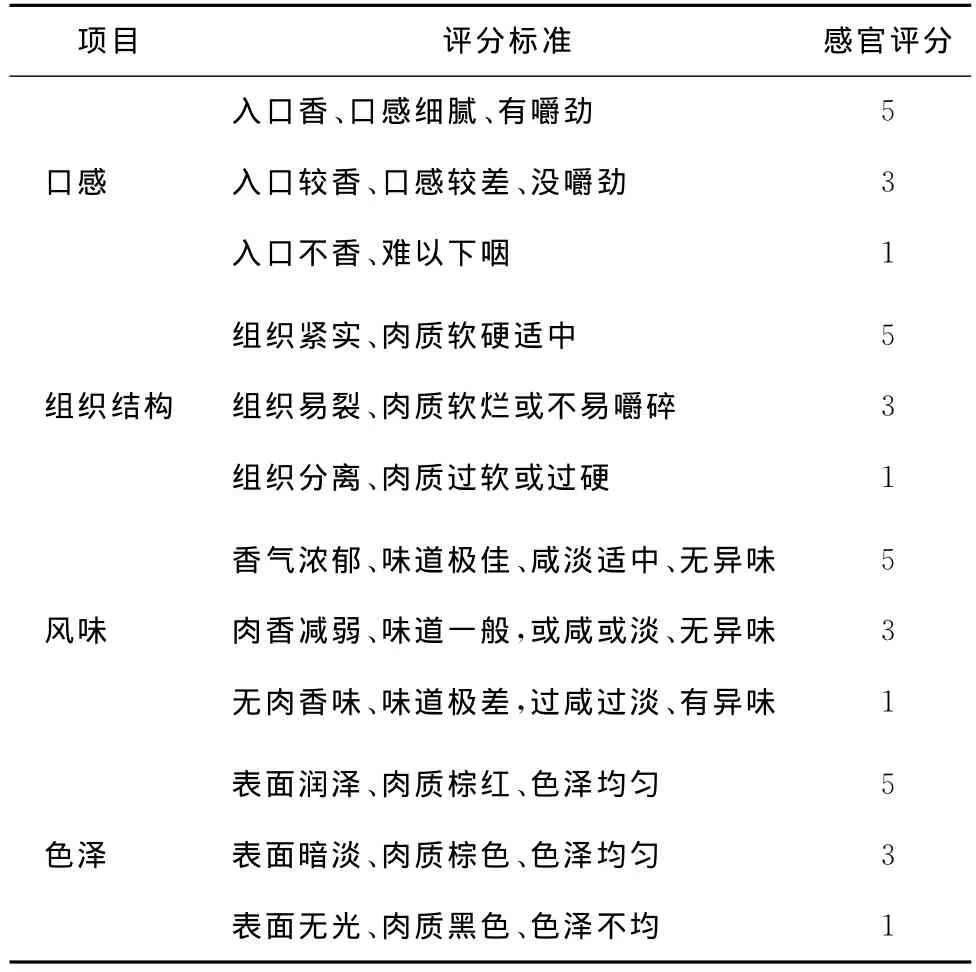

1.4.5 感官评分 每隔1个月对产品进行感官质量评定,通过口感、组织结构、风味、色泽项目进行评分,取平均值为最后综合得分。评分小组由5人组成,人员基本固定。评分标准见表2[22]。

1.5 数据处理

采用 Excel 2003和 Design expert V 8.0.6软件对数据进行分析,所有试验均重复3次。

2 结果与分析

2.1 解冻工艺优化试验结果与分析

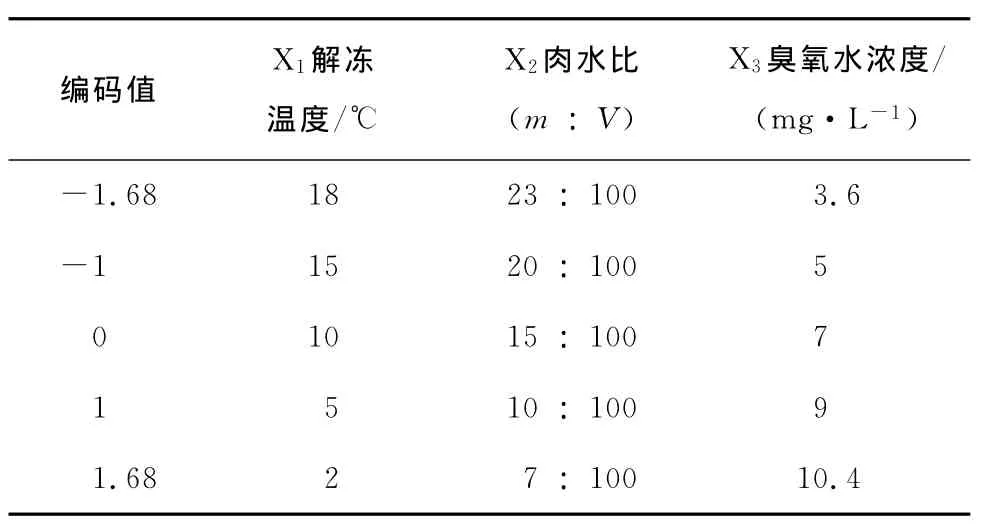

2.1.1 响应面中心组合设计的因素和水平 根据1.3.3单因素试验结果,可知在抑菌剂为臭氧水的优化试验中,中心点为解冻温度10℃、肉水比15︰100(m︰V)、臭氧水浓度7mg/L,使用响应面中心组合设计方法,选择解冻时间、肉水比、臭氧水浓度三因素,研究其对产品菌落总数、大肠菌群、色泽的影响,其因素水平设计编码见表3。

表2 鸭脯串感官评分标准Table 2 Sensory evaluation criteria of duck breast meat

表3 中心组合试验设计的因素和水平Table 3 Factors and levels central composite design of response surface methodology

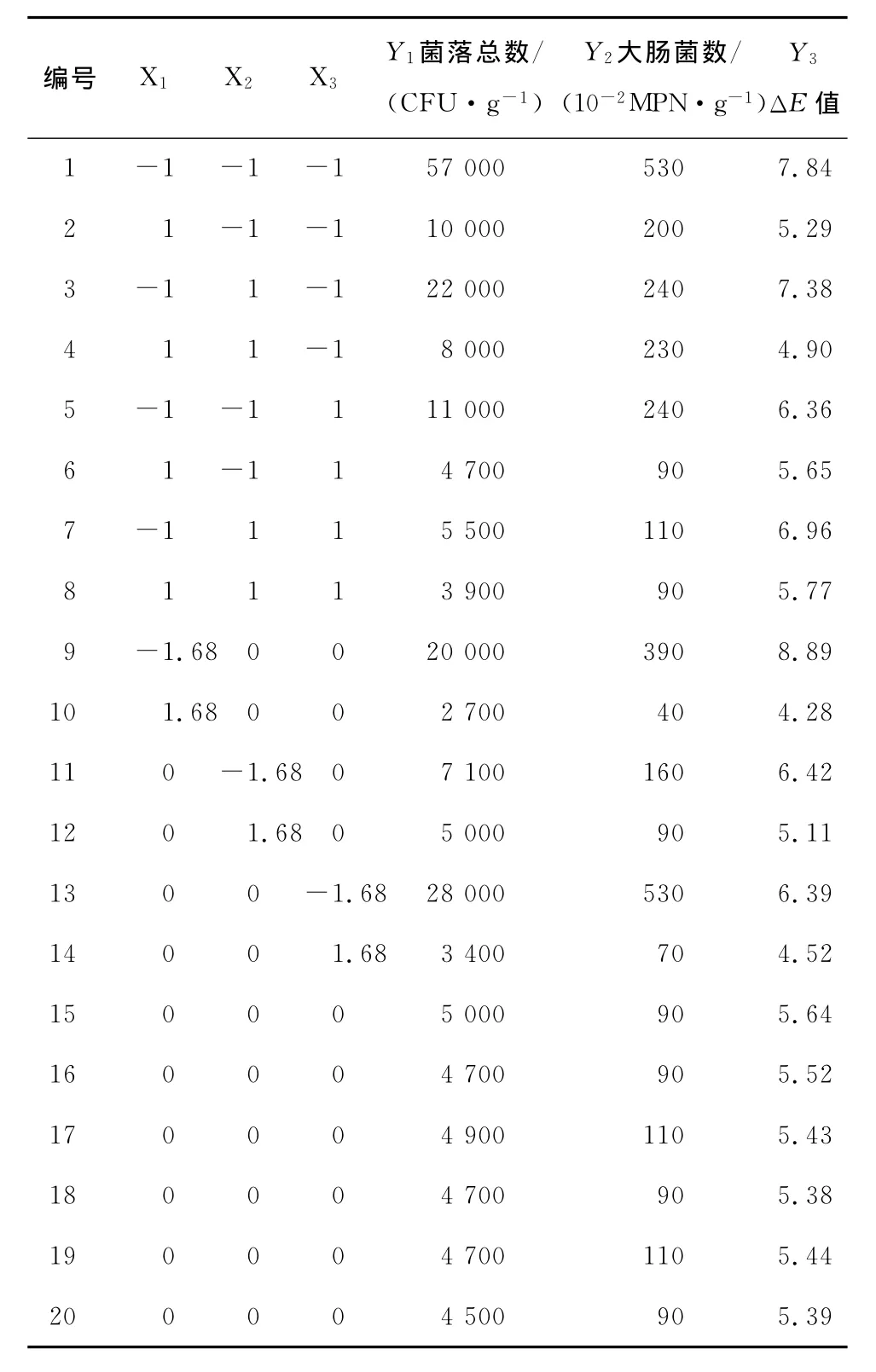

2.1.2 响应面试验结果 根据响应面中心组合试验设计方法,进行鸭脯肉解冻优化试验,结果见表4。

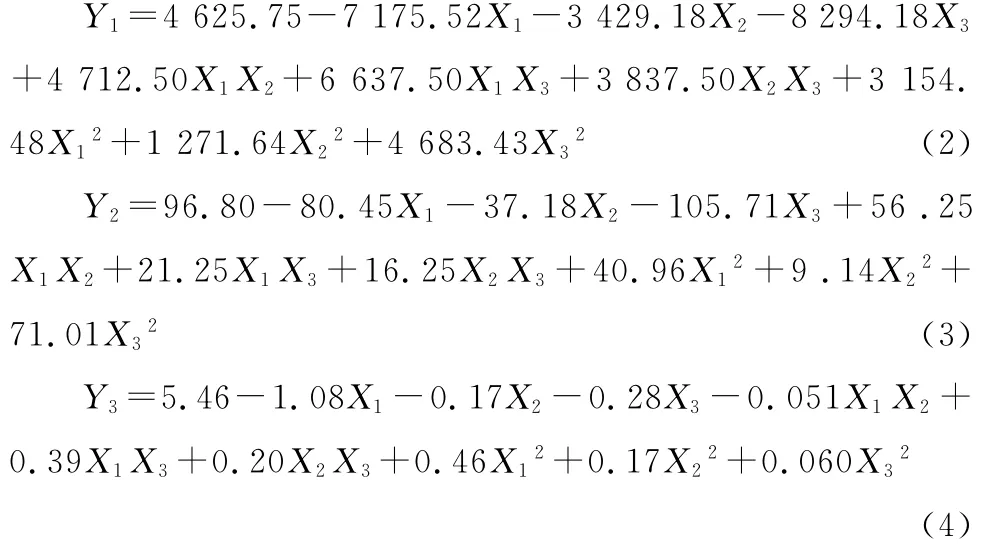

2.1.3 回归方程及变量分析 运用 Design Expert V 8.0.6软件对表4中的试验数据进行回归系数及变量分析,得到各个因素与解冻后鸭脯肉的菌落总数、大肠菌群、ΔE值之间的多元二次回归方程式见式(2)~(4),方程回归系数及变量分析见表5。

表4 中心组合试验设计及结果Table 4 Results of central composite design of response surface methodology

表5 回归系数及显著性分析Table 5 Significance analysis of regresslion coefficient

表5 回归系数及显著性分析Table 5 Significance analysis of regresslion coefficient

*.P<0.05,差异显著;**.P<0.01,差异极显著。

系数项P值Y1菌落总数/(CFU·g-1)Y2大肠菌群/(10-2 MPN·g-1) Y3ΔE值X1 0.000 5** 0.000 1** 0.000 1**0.652 1 X2 0.035 6* 0.015 7* 0.228 9 X3 0.000 2** 0.000 1** 0.062 6 X1X2 0.028 7* 0.007 2** 0.774 6 X1X3 0.004 9** 0.232 7 0.048 5*X2X3 0.064 4 0.354 2 0.286 2 X12 0.045 3* 0.008 2** 0.005 3 X22 0.377 0 0.480 2 0.219 7 X32 0.006 7** 0.000 2**

菌落总数、大肠菌群和ΔE值的决定系数R2>0.9,表明该回归方程适合用于解冻过程中臭氧水杀菌的理论预测。通过对回归系数的检验和分析可知,影响解冻后鸭脯肉菌落总数的主次顺序为臭氧水浓度>解冻温度>肉水比,其中臭氧水浓度、解冻温度对菌落总数影响极显著;影响解冻后鸭脯肉大肠菌群的主次顺序为臭氧水浓度、解冻温度>肉水比,其中臭氧水浓度、解冻温度对大肠菌数影响极显著;只有解冻温度对解冻后鸭脯肉ΔE值影响显著。

2.1.4 交互作用分析 由表5可知,解冻温度与臭氧水浓度的交互作用对菌落总数影响极显著,解冻温度与肉水比的交互作用对大肠菌群影响极显著,解冻温度与肉水比的交互作用对菌落总数影响显著,解冻温度与臭氧水浓度的交互作用对ΔE值影响显著。此处,只分析两对交互作用极显著的情况,其它交互作用暂不予评论。

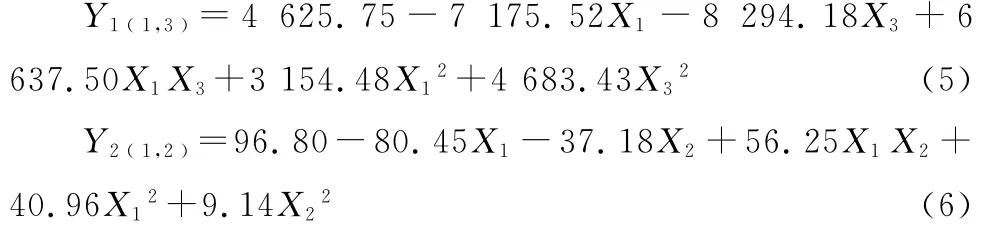

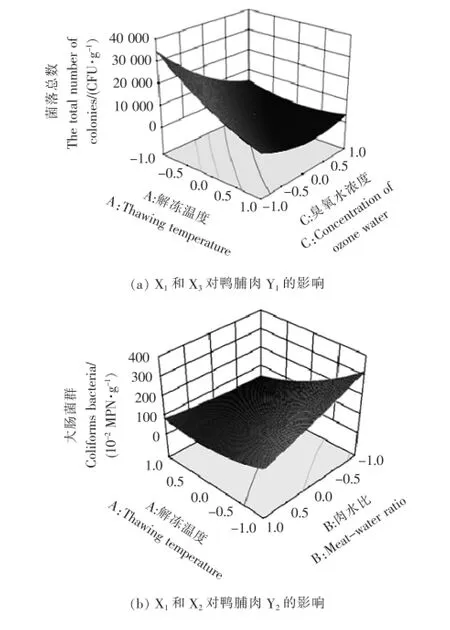

固定X2为0水平,观察X1和X3的交互作用对解冻后鸭脯肉Y1的影响,得到交互效应方程见式(5)。固定X3为0水平,观察X1和X2的交互作用对解冻后鸭脯肉Y2的影响,得到交互效应方程见式(6)。

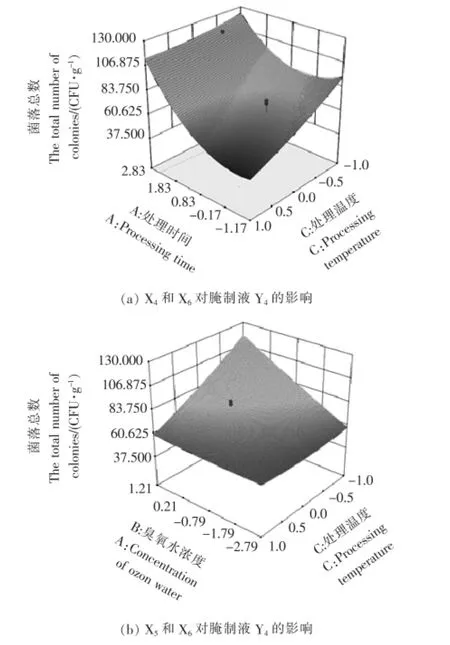

根据交互效应方程,可以得出交互响应图见图1。

由图1(a)可知,当解冻温度较高时,随着臭氧水浓度的升高,鸭脯肉菌落总数呈曲线状下降;当解冻温度较低时,随着处理温度的升高,鸭脯肉菌落总数呈先下降后上升的变化规律。当臭氧水浓度较高时,随着解冻温度的升高,鸭脯肉菌落总数呈先下降后上升的变化规律;当臭氧水浓度较低时,随着解冻温度的升高,鸭脯肉菌落总数呈曲线状上升。

由图1(b)可知,当解冻温度较高时,随着肉水比的升高,鸭脯肉大肠菌群呈直线状上升;当解冻温度较低时,随着肉水比的升高,鸭脯肉大肠菌群缓慢下降。当肉水比较高时,随着解冻温度的升高,鸭脯肉大肠菌群呈曲线状上升;当肉水比较低时,随着解冻温度的升高,鸭脯肉大肠菌群呈先下降后上升的变化规律。

2.1.5 解冻工艺参数的优化和验证实验 根据模型(2)~(4),通过 Design Expert V 8.0.6得到理论最佳值为解冻温度5.15℃,肉水比14.4︰100(m︰V),臭氧水浓度7.66mg/L。综合考虑生产经济效益和实际操作,最佳减菌参数调整为在温度10℃,肉水比14︰100(m︰V)的条件下使用7.7mg/L臭氧水浸泡解冻。

菌落总数理论预测值为1 052CFU/g,大肠菌群为90 MPN/100g,ΔE值为5.30。在此条件下进行3次平行验证实验,实验结果显示:解冻后的平均菌落总数为1 138CFU/g,大肠菌群为90MPN/100g,ΔE值为5.31。原生产工艺中使用常温自来水解冻后的鸭脯肉菌落总数为2.7×105CFU/g、大肠菌群为1 500MPN/100g,ΔE值为4.23。由此可知,优化效果明显,减菌效果超过90%,色差值增加1.07。

图1 三因素对鸭脯肉品质的影响Figure 1 Effects of three factors on qualities of duck breast meat

2.2 鸭脯串腌制工艺减菌试验结果与分析

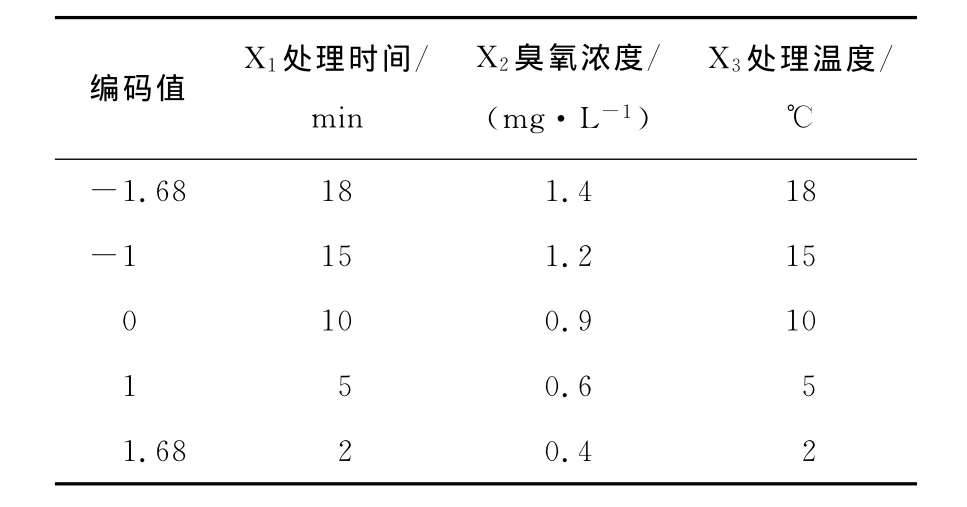

2.2.1 响应面中心组合设计的因素和水平 根据1.3.5单因素试验结果可知,在抑菌剂为臭氧水的优化试验中,中心点为处理时间10min、处理温度10℃、臭氧水浓度0.9mg/L,使用响应面中心组合设计方法,选择解冻时间、肉水比、臭氧水浓度三因素,研究其对产品菌落总数的影响,其因素水平设计编码见表6。

表6 中心组合试验设计的因素和水平Table 6 Factors and levels central composite design of response surface methodology

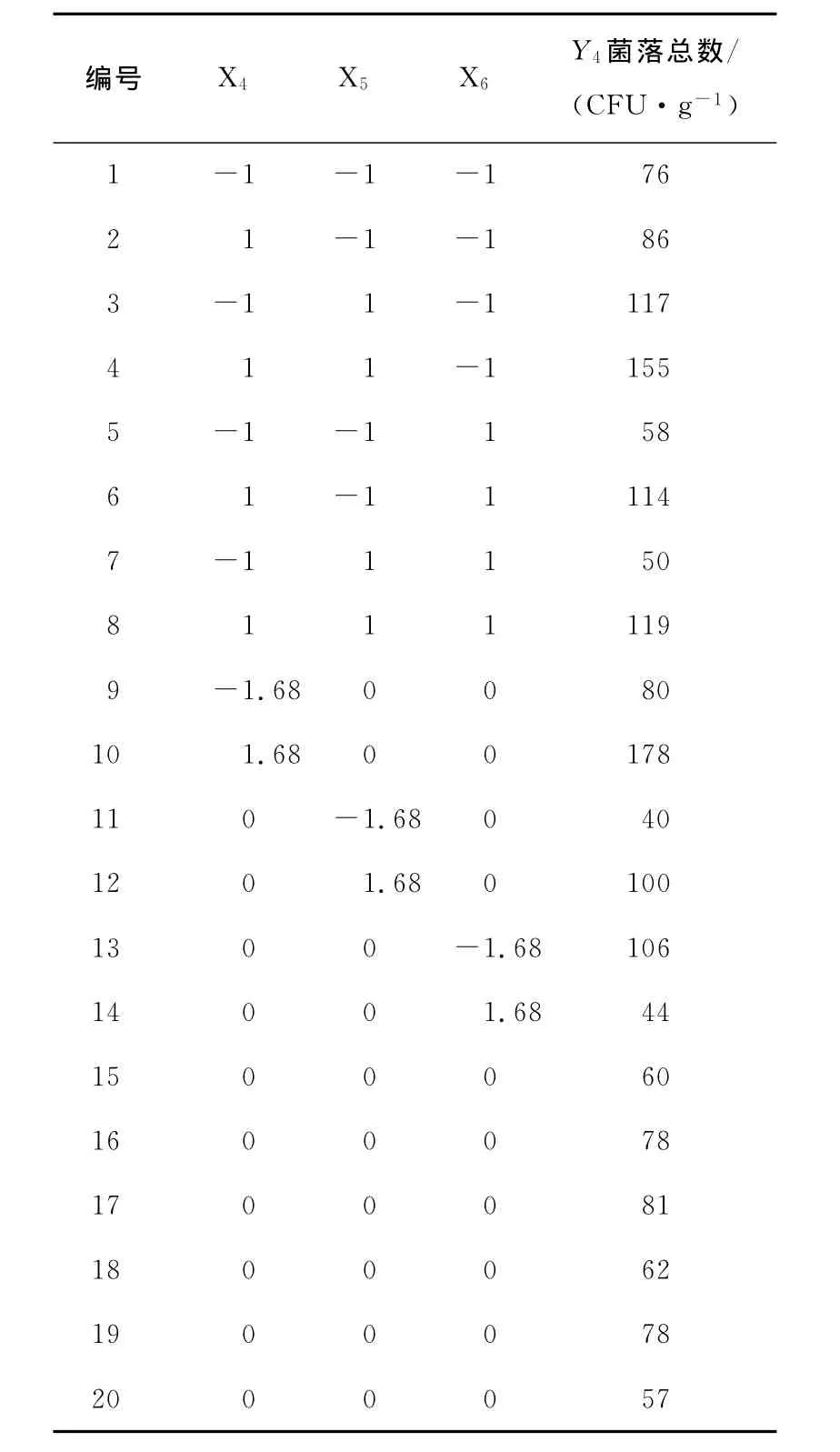

2.2.2 响应面试验结果 根据响应面中心组合试验设计方法,进行鸭脯串腌制液的优化试验,结果见表7。

表7 中心组合试验设计及结果Table 7 Results of central composite design of response surface methodology

2.2.3 回归方程及变量分析 运用 Design Expert V 8.0.6软件对表7中的试验数据进行回归系数及变量分析,得到各个因素与解冻后鸭脯肉菌落总数的多元二次回归方程见式(7),方程回归系数及变量分析见表8。

菌落总数的决定系数R2>0.9,表明该回归方程适合用于臭氧水对腌制液杀菌的理论预测。通过对回归系数的检验和分析可知,处理时间、臭氧水浓度、处理温度对腌制液菌落总数影响极显著,其主次顺序为处理时间>臭氧水浓度>处理温度。

2.2.4 交互作用分析 由表8可知,臭氧水浓度与处理温度的交互作用对菌落总数影响极显著,处理时间与处理温度的交互作用对菌落总数影响显著。此处,只分析对腌制液菌落总数影响显著的交互作用,其它对腌制液菌落总数影响不显著的交互作用暂不予评论。

表8 回归系数及显著性分析Table 8 Significance analysis of regression coefficient

表8 回归系数及显著性分析Table 8 Significance analysis of regression coefficient

*.P<0.05,差异显著;**.P<0.01,差异极显著。

方差来源 总和 自由度 均方 F值 P 值 显著性模型 23 828.66 9 2 647.63 25.04 0.000 1 1 057.34 10 105.73失拟项 478.01 5 95.60 0.83 0.581 0纯误差 579.33 5 115.87总和**X4 8 356.20 1 8 356.20 79.03 0.000 1 **X5 3 114.12 1 3 114.12 29.45 0.000 3 **X6 2 849.55 1 2 849.55 26.95 0.000 4 **X4X5 210.13 1 210.13 1.99 0.189 0 X4X6 741.13 1 741.13 7.01 0.024 4 *X5X6 1 596.13 1 1 596.13 15.10 0.003 0 **X42 6 940.77 1 6 940.77 65.64 0.000 1 **X52 22.99 1 22.99 0.22 0.651 0 X62 117.38 1 117.38 1.11 0.316 8残差24 886.00 19

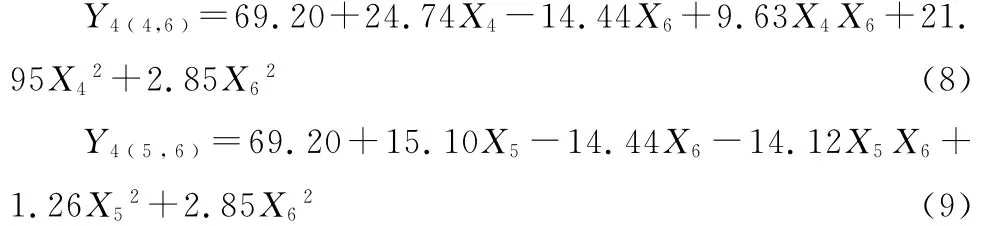

固定X5为0水平,观察X4和X6的交互作用对腌制液Y4的影响,得到交互效应方程见式(8)。固定X4为0水平,观察X5和X6的交互作用对腌制液Y4的影响,得到交互效应方程见式(9)。

根据交互效应方程,可以得出交互响应图见图2。

由图2(a)可知,当处理时间较长时,随着处理温度的升高,腌制液菌落总数直线上升;当处理时间较短时,随着处理温度的升高,腌制液菌落总数缓慢上升。无论处理温度高低,随着处理时间的增加,腌制液的菌落总数都呈现先下降后上升的变化规律。

由图2(b)可知,当臭氧水浓度较高时,随着处理温度的升高,腌制液菌落总数缓慢上升;当臭氧水浓度较低时,随着处理温度的升高,腌制液菌落总数直线上升。当处理温度较高时,随着臭氧水浓度升高,腌制液菌落总数直线下降;当处理温度较低时,随着臭氧水浓度升高,腌制液菌落总数缓慢下降。

图2 三因素对腌制液菌落总数的影响Figure 2 Effects of three factors on aerobic plate count of pickled material

2.2.5 腌制过程中减菌参数的优化和验证实验 根据模型(8),通过Design Expert V 8.0.6得到理论最佳减菌参数为处理时间13.5min,臭氧水浓度0.6mg/L,处理温度5℃。腌制液菌落总数理论预测值为43CFU/g。综合考虑生产经济效益和实际操作,最佳减菌参数调整为处理时间14min,臭氧水浓度0.6mg/L,处理温度10℃。腌制液菌落总数理论预测值为51CFU/g。在此条件下进行3次平行验证实验,结果显示经处理后平均菌落总数为62CFU/g。经臭氧水处理的腌制液腌制的鸭脯串菌落总数为1 400CFU/g,未处理的腌制液腌制的鸭脯肉菌落总数为8 200CFU/g。由此可知,优化效果明显,减菌效果达到83%。

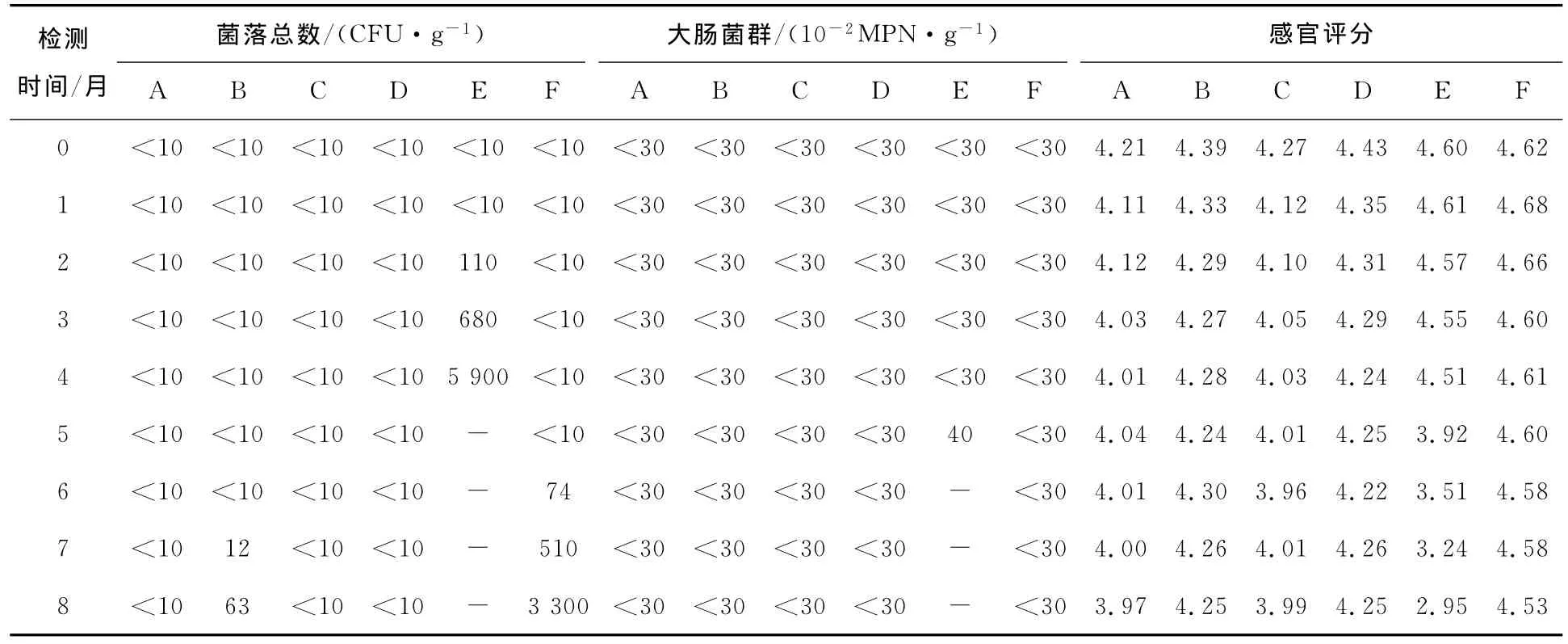

2.3 不同杀菌方式试验结果与分析

将腌制的鸭脯串经烘烤、卤制后进行真空包装,此时测得采用栅栏减菌工艺生产的真空包装鸭脯串菌落总数为2 500CFU/g,采用传统工艺生产的真空包装鸭脯串菌落总数为21 000CFU/g。不同杀菌条件对鸭脯串的品质影响见表9。

由表9可知,传统工艺生产的真空包装半成品在未减菌的情况下降低高温高压杀菌强度后,在第7个月就出现了微生物的增长,可能是杀菌前初始菌数过多,导致121℃0.1MPa 20min条件下杀菌不彻底;高温高压杀菌后栅栏减菌工艺产品的感官质量明显高于传统工艺产品,可能是杀菌过程中肉制品经高温处理的时间变短,对肉制品风味、质构和营养的破坏减小所致。说明采用栅栏减菌技术生产的真空包装半成品相对于传统工艺生产的在确保产品有效保质期的前提下,可将高温高压杀菌时间从30min降到20min,更有利于保留产品的感官质量。通过辐照杀菌后栅栏减菌工艺产品和未减菌工艺产品对比可知,未减菌工艺产品在第5个月时微生物数量就超过了中国GB/T 2726-2005标准限值,而减菌工艺产品在第8个月仍未超标,可能是杀菌前初始菌数过多导致10kGy 12h辐照条件下杀菌不彻底;比较不同杀菌方式对产品感官质量和货架期的影响,辐照杀菌的产品感官质量要明显优于热杀菌的产品,可能是辐照杀菌过程未产生高温,对肉制品风味、质构和营养的破坏较小。说明采用栅栏减菌技术生产的真空包装半成品在确保产品有效保质期的前提下,可以使用辐照杀菌代替高温高压杀菌,更有利于保留产品的感官质量。

表9 不同杀菌条件对鸭脯串品质的影响Table 9 Effecfs of different sterilization method on qualities of duck breast meat

表9 不同杀菌条件对鸭脯串品质的影响Table 9 Effecfs of different sterilization method on qualities of duck breast meat

“-”表示样品微生物数量超过GB/T 2726—2005。

检测时间/月菌落总数/(CFU·g-1) 大肠菌群/(10-2 MPN·g-1) 感官评分A B C D E F 0 <10 <10 <10 <10 <10 <10 <30 <30 <30 <30 <30 <A B C D E F A B C D E F 30 3.97 4.25 3.99 4.25 2.95 4.53 30 4.21 4.39 4.27 4.43 4.60 4.62 1 <10 <10 <10 <10 <10 <10 <30 <30 <30 <30 <30 <30 4.11 4.33 4.12 4.35 4.61 4.68 2 <10 <10 <10 <10 110 <10 <30 <30 <30 <30 <30 <30 4.12 4.29 4.10 4.31 4.57 4.66 3 <10 <10 <10 <10 680 <10 <30 <30 <30 <30 <30 <30 4.03 4.27 4.05 4.29 4.55 4.60 4 <10 <10 <10 <10 5 900 <10 <30 <30 <30 <30 <30 <30 4.01 4.28 4.03 4.24 4.51 4.61 5 <10 <10 <10 <10 - <10 <30 <30 <30 <30 40 <30 4.04 4.24 4.01 4.25 3.92 4.60 6 <10 <10 <10 <10 - 74 <30 <30 <30 <30 - <30 4.01 4.30 3.96 4.22 3.51 4.58 7 <10 12 <10 <10 - 510 <30 <30 <30 <30 - <30 4.00 4.26 4.01 4.26 3.24 4.58 8 <10 63 <10 <10 - 3 300 <30 <30 <30 <30 - <

3 结论

本研究优化了鸭脯串生产过程的栅栏减菌体系,并在湖南省口口香实业有限公司进行了生产检验,鸭脯串生产的优化栅栏减菌体系为:将28kg原料冰冻鸭脯肉置于含臭氧7.7mg/L、温度10℃的200L冷水中浸泡直至解冻完全;切分、用竹签串成串;在腌制液中通入臭氧,使臭氧浓度达到0.6mg/L后,在10℃的条件下处理14min,然后将腌制液和鸭脯串倒入滚揉机正反滚揉5min后置于4℃的冷库中腌制16h。再经烘烤、卤制、真空包装做成杀菌前的半成品。试验表明此栅栏减菌体系的减菌效果明显,与传统工艺对照比较,真空包装后的半成品的菌落总数从2.1×104CFU/g减少到2.5×103CFU/g,减菌效果达到88%。

采用栅栏减菌技术生产的真空包装半成品相对于传统工艺生产的真空包装半成品在确保产品有效保质期的前提下,将高温高压杀菌时间从30min降到20min,提高了产品的感官质量;采用栅栏减菌技术生产的真空包装半成品在确保产品有效保质期的前提下,可以使用辐照杀菌代替高温高压杀菌,更有利于保留产品的感官质量。

本试验发现,卤制后鸭脯串的微生物呈现增加趋势,可能是卤制温度不高,卤制间环境和香辛料的二次污染所导致。因此,卤制过程中栅栏减菌技术还有待进一步研究。

1 周林燕,廖红梅,胡小松,等.食品非热杀菌研究中的科学问题分析[J].食品科学,2010,31(5):328~333.

2 林向阳,阮榕生,白松,等.非热杀菌技术在食品中的应用 [J].农产品加工(学刊),2005,32(5):9~12.

3 孙学兵,方胜,陆守道.高压脉冲电场杀菌的工业化展望[J].食品与机械,2002(1):6~8.

4 李宗哲,李德远,苏丹,等.中国卤鸭制品加工现状及发展对策[J].食品与机械,2014,30(6):251~254.

5 何苗,陈洁,曾茂茂,等.高温杀菌对福建风味鸭风味的影响[J].食品与机械,2014,30(3):29~34.

6 韩凯,王宇,臧明伍.杀菌方式对酱牛肉风味的影响[J].肉类研究,2010(11):51~53.

7 彭玲,徐远方,邓刚桥,等.辐照对干辣椒杀菌效果及辣椒素和辣椒红素的影响[J].食品与机械,2014,30(6):115~119.

8 梁龙,陆利霞,游京晶,等.臭氧及其在肉制品加工中的应用研究现状[J].安徽农业科学,2013,41(34):13 366~13 368,13 384.

9 Leistner L.Basic aspects of food preservation by hurdle technology[J].Food Microbiology,2000,55(1/3):181~186.

10 孙京新,雏晓葵,周广宏,等.不同工艺条件对猪胴体和冷却肉微生物去污染效果的影响[J].食品科学,2003,29(7):1~5.

11 Walsh h,Martins S,O’neill E,et al.The effects of different cooking regimes on the cook yield and tenderness of non-injected and injection enhanced forequarter beef muscles[J].Meat Science,2010,84(3):444~448.

12 Gupta S,Chatterjee S,Vaishnav J,et al.Hurdle technology for shelf stable minimally processed French beans:a response surface methodology approach[J].LWT-Food Science and Technology,2012,48(2):182~189.

13 古应龙,杨宪.南美白对虾温和加工即食制品栅栏因子的优化设置[J].食品科技,2006(4):68~72.

14 Jang J D,Seo G H,Lyu E S,et al.Hurdle effect of vinegar and sake on Korean seasoned beef preserved by sous vide packaging[J].Food Control,2006,17(3):171~175.

15 Carriga M.Bactericidal synergism through bacteriocin and high pressure in a meat model system during storage[J].Food Microbiology,2002,19(5):509~518.

16 Goyeneche R,Rour S,Scala K.Principal component and hierarchical cluster analysis to select hurdle technologies for minimal processed radishes[J].Food Science & Technology,2014,22(2):522~529.

17 Leistner L Gould Grahame W.Hurdle technologies:combina-tion treatment for food stability’,safety and quality(Food engineering series)[M].New York:Kluwer Academic/Plenum Publishers,2002.

18 李莹,黄红开,周剑忠,等.栅栏技术结合HACCP体系延长“叫花鸡”货架期的研究[J].江西农业学报,2012,24(1):114~116.

19 李宗军.应用多靶栅栏技术控制羊肉生产与贮藏过程中的微生物[J].肉类研究,2005,31(2):127~129.

20 朱玲风,李高阳,张菊花,等.高浓度臭氧水对柑橘多菌灵的降解及其精油品质的影响[J].食品与机械,2014,30(3):49~53.

21 Hawlader M N A,Perera C O,Tian M,et al.Drying of guava and papaya:impact of different drying methods[J].Drying Technology,2006,24(1):77~87.

22 Patsias A,Chouliara I,Badeka A,et al.Shelf-life of a chilled precooked chicken product stored in air and under modified atmospheres:microbiological,chemical,sensory attributes[J].Food Microbiology,2006,23(3):423~429.