湿法脱硫对660 MW煤粉炉PM 2.5排放影响的实验研究

2015-12-30李壮,王海涛,董鹤鸣等

湿法脱硫对660 MW煤粉炉PM2.5排放影响的实验研究

李壮1,王海涛2,董鹤鸣2,李东3

(1.华电电力科学研究院,浙江 杭州 300000;2.哈尔滨工业大学 燃烧工程研究所,黑龙江 哈尔滨 150001;

3.中电投蒙东能源集团通辽热电有限责任公司,内蒙古 通辽 028000)

摘要:为研究湿法脱硫系统对电站煤粉锅炉PM2.5排放特性的影响,以一台660 MW煤粉炉为研究对象,通过两级稀释系统对PM2.5等速采样,利用低压荷电撞击器(ELPI)监测污控设备对PM2.5粒数浓度和质量浓度的影响。结果表明:锅炉产生的PM2.5粒数浓度与质量浓度均呈双峰分布;脱硫后各级PM2.5浓度均有所升高;除雾器清洗可降低PM2.5排放量而增加运行的循环浆液泵数可增加PM2.5排放量。由于脱硫浆液会形成颗粒,除雾效果不佳的湿法脱硫装置可增加PM2.5排放量。

关键词:PM2.5;浓度;脱硫工艺;排放特性;煤粉炉

中图分类号:TK229.6`+3

文献标识码:A

文章编号:1002-6339 (2015) 05-0398-05

Abstract:To study the impact of desulfurization system for PM2.5 emission characteristics of pulverized coal fired boiler plant, this paper selected a 660MW pulverized coal boiler as research object, conducted isokinetic sampling on PM2.5 by two dilution system, monitored the impact of pollution control equipment for number concentration and mass concentration of PM2.5 by using low-voltage charge impactor (ELPI). The results show that: both number and mass concentration distribution of PM2.5 are bimodal distribution; after desulfurization PM2.5 concentration of each levels were increased; demister cleaning can reduce PM2.5 emissions and the number of running circulating slurry pump increase will make PM2.5 emissions increase. Since the desulfurization slurry can form particles, wet desulfurization equipment with poor defogging effect would increase PM2.5 emissions.

收稿日期2015-04-22修订稿日期2015-06-29

基金项目:国家环保公益性行业科研经费专项项目(No.201009006)

作者简介:李壮(1988~),男,硕士,助理工程师,研究方向为燃煤污染物减排技术。

Experimental Study on the Influence of Wet Desulfurization on PM2.5Emissions from a 660MW Pulverized Coal Boiler

LI Zhuang1,WANG Hai-tao2,DONG He-ming2,LI Dong3

(1.Huadian Electric Power Research Institute,Hangzhou 300000,China;

2.Institute of Combustion Engineering,Harbin Institute of Technology,Harbin 150001,China;

3.China Power Investment East Mongolia Group Tongliao Thermal Power Generation,Tongliao 028000,China)

Key words:PM2.5;concentration;desulfurization process;emission features;pulverized coal boiler

0引言

目前国内外对PM2.5产生特性的研究较多,Linak等[3]研究了燃煤排放颗粒物的浓度及模态分布;岳勇等[4]研究了煤粉炉、水煤浆炉及CFB锅炉排放颗粒的形貌及元素分布。但对脱硫装置等污控设备对PM2.5影响分析的研究还很少,清华大学王珲等[5]对火电厂湿法脱硫系统对颗粒物脱除作用进行了实验研究,试验中发现在脱硫装置出口细颗粒中有7.9%的石膏晶粒;东南大学颜金培等[6]研究了脱硫装置引入蒸汽相变技术来加强脱硫装置对PM2.5的脱除;而作为火电厂烟气排放最终把关设施,对于脱硫装置对PM2.5排放影响的研究是十分必要的。

本文以一台660 MW锅炉为研究对象,测量其产生和经过污控设备后排放的PM2.5粒数和质量浓度。同时,研究了脱硫工艺中喷淋装置、除雾器对PM2.5的粒数和质量浓度的影响,为进一步对PM2.5的脱除打下基础。

1实验对象、测试系统及测点布置

1.1 实验对象

本实验选取一台660 MW超临界空冷发电机组为研究对象,锅炉出口蒸汽参数25.4 MPa,锅炉最大连续蒸发量2 210 t/h。采用4只低NOx墙式直流燃烧器,切圆燃烧。除尘设备采用四电场静电除尘器,其中电除尘器一电场的设计输灰能力不小于88 t/h(每炉),二电场的设计输灰能力在17.6~88 t/h(每炉)之间,三电场的设计输灰能力在3.52~16 t/h(每炉)之间,四电场的设计输灰能力在1~4 t/h(每炉)之间。脱硫设备采用石灰石-石膏湿法脱硫工艺,脱硫塔内布置四层喷淋、两级除雾器。试验期间的煤质分析数据及烟气数据如表1、表2、表3所示。

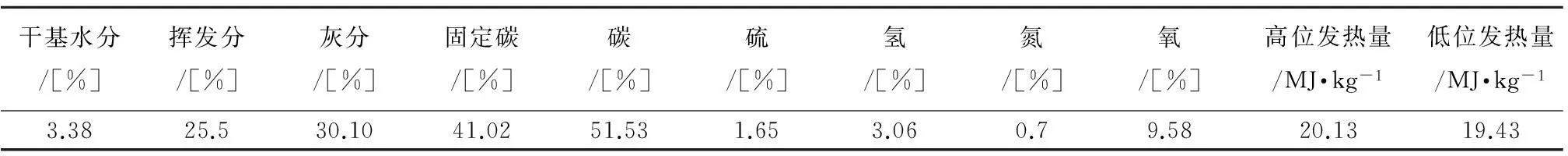

表1锅炉燃煤煤质分析数据

干基水分/[%]挥发分/[%]灰分/[%]固定碳/[%]碳/[%]硫/[%]氢/[%]氮/[%]氧/[%]高位发热量/MJ·kg-1低位发热量/MJ·kg-13.3825.530.1041.0251.531.653.060.79.5820.1319.43

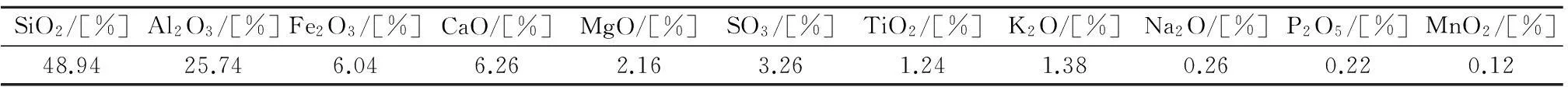

表2煤灰成分分析数据

SiO2/[%]Al2O3/[%]Fe2O3/[%]CaO/[%]MgO/[%]SO3/[%]TiO2/[%]K2O/[%]Na2O/[%]P2O5/[%]MnO2/[%]48.9425.746.046.262.163.261.241.380.260.220.12

表3气态污染物排放浓度

测点位置SO2/mg·m-3NO/mg·m-3CO/mg·m-3O2/[%]NO2/mg·m-3锅炉出口 335913206.87143除尘器出口235110805.1471脱硫塔出口17211806.342

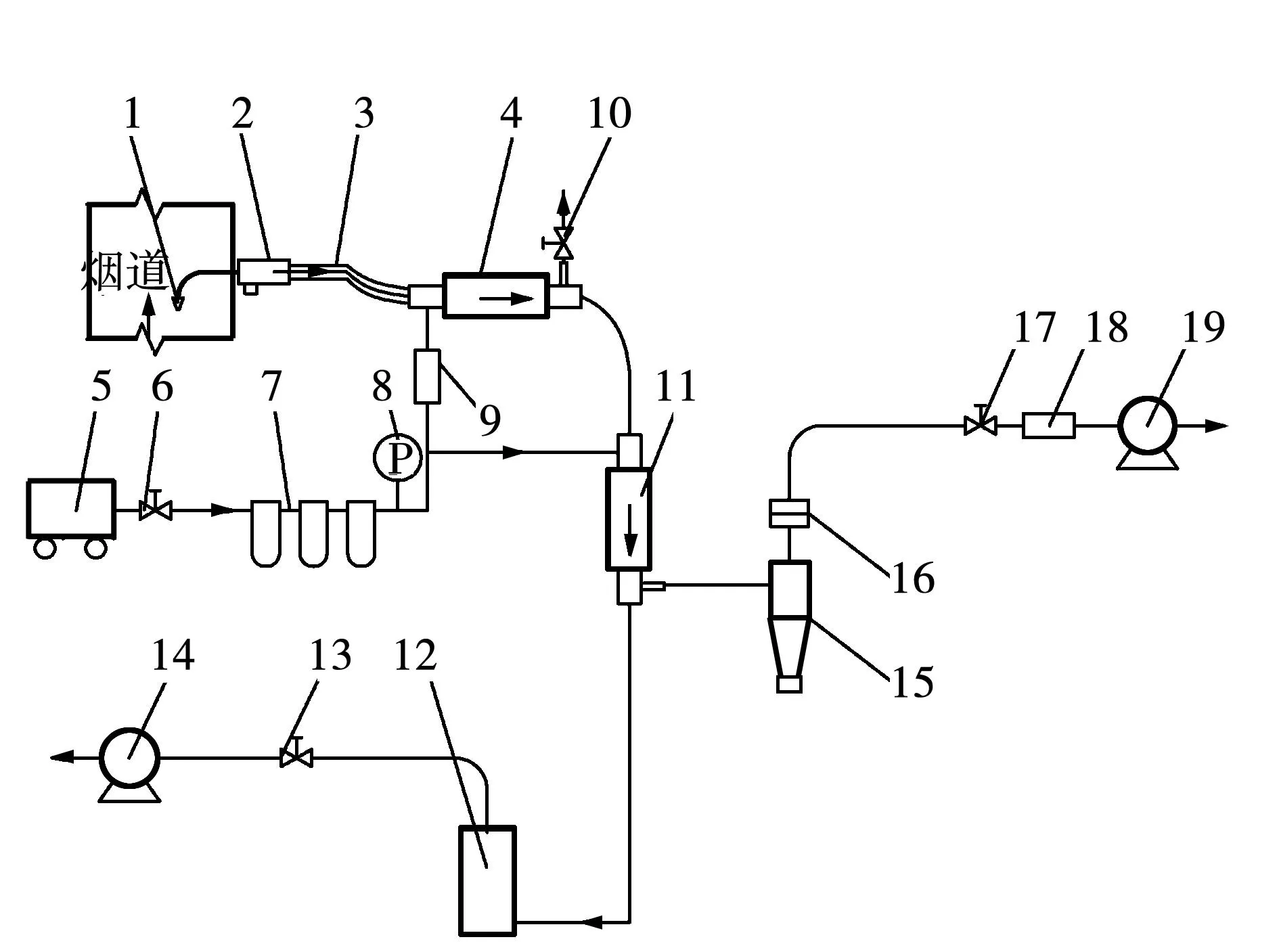

1.2 测试系统

如图1所示,采用等速采样喷嘴将烟道中的烟尘进行等速采样,进入采样枪的烟尘首先经过旋风分离器将10 μm以上的颗粒物切割下来,然后进入两级稀释器并通入经过过滤的空气进行稀释,经过稀释并降温后的颗粒物采用芬兰Dekati公司生产的低压荷电撞击器(ELPI)进行分级测量。为了防止可凝结物质形成颗粒物,旋风分离器和第一级稀释器需进行加热保温,而ELPI的工作温度在-5~45℃,所以第二级稀释器常温稀释。

1.3 测点布置

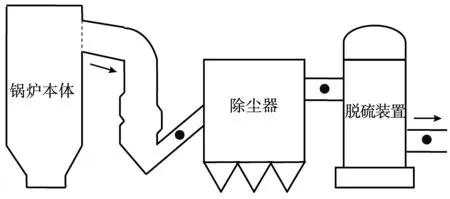

如图2所示,采样点分别布置在锅炉出口、除尘装置以及脱硫装置出口。锅炉出口代表锅炉PM2.5的产生特性,除尘装置和脱硫装置出口采样点用于研究污控设备对PM2.5排放特性影响。

2实验结果与讨论

2.1 PM 2.5的产生特性

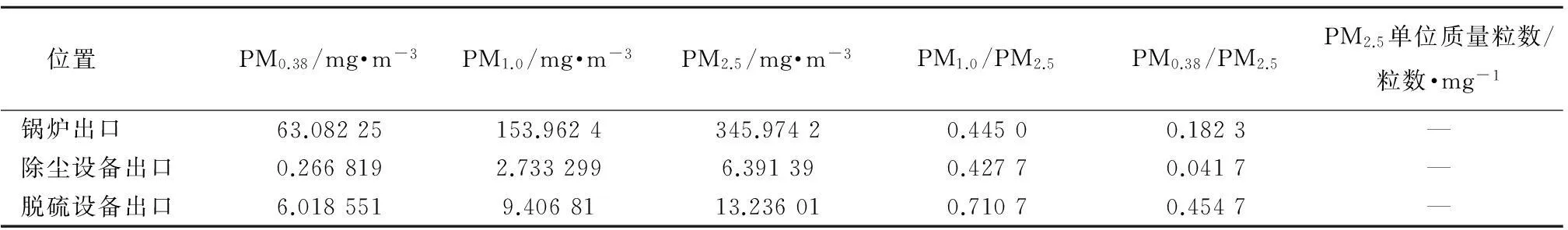

从表4和表5可以看出,PM1.0占PM2.5粒数浓度的98%以上,而PM0.38占90%以上,这说明PM2.5的粒数浓度主要取决于PM0.38;而对于质量浓度,PM0.38在锅炉出口和除尘设备出口PM2.5中份额都在20%以下,这说明PM2.5的质量浓度分布主要取决于0.38μm以上颗粒物,而脱硫工艺后的PM0.38的质量浓度增加到45%,说明石灰石—石膏脱硫装置会使得PM2.5中PM0.38份额增加。根据表4,单位质量的PM2.5浓度粒数浓度为十几万到几百万个,由于粒径越小的PM2.5比表面积越大,富集的有毒物质也越多,所以监测PM2.5的粒数浓度也同样有重要意义。

表4各粒径范围粒数浓度比例

位置PM0.38/粒·cm-3PM1.0/粒·cm-3PM2.5/粒·cm-3PM1.0/PM2.5PM0.38/PM2.5PM2.5单位质量粒数/粒·mg-1锅炉出口 1200735912155350122051660.99590.9837190344.4879除尘设备出口54854.9559236.7360185.80.98420.9114205588.4227脱硫设备出口2513897825145878251468710.99990.99964176915.657

表5各粒径质量浓度比例

位置 PM0.38/mg·m-3PM1.0/mg·m-3PM2.5/mg·m-3PM1.0/PM2.5PM0.38/PM2.5PM2.5单位质量粒数/粒数·mg-1锅炉出口 63.08225153.9624345.97420.44500.1823—除尘设备出口 0.2668192.7332996.391390.42770.0417—脱硫设备出口 6.0185519.4068113.236010.71070.4547—

图1 二级稀释采样系统 1-采样探头;2-带加热保温套的PM 10切割器;3-采样管;4-带加热保温套的一级稀释器;5-空压机;6-调节阀Ⅰ; 7-空气过滤器;8-压力表;9-一级稀释器稀释空气加热器;10-调节阀Ⅱ;11-不加热的二级稀释器; 12-荷电低压撞击器(ELPI);13-压力调节阀;14-真空泵;15-PM 2.5切割器;16-采样用滤膜;17-调节阀Ⅲ;18-气体流量计;19-采样泵

图2 测点布置(●采样点)

试验时,锅炉负荷660 MW(100%De),锅炉出口、除尘设备和脱硫装置出口PM2.5粒数浓度和质量浓度分布,如图3(a)和图3(b)所示。

从图3(a),在锅炉出口PM2.5的粒数浓度呈双峰分布,峰值出现在0.12 μm和0.76 μm处,这是由于在炉膛内燃烧区温度大约为1 500℃,而在温度为1 200℃以上氧气无法扩散到煤粉颗粒表面,煤中的矿物质处于还原性气氛,这些矿物质会以原子或次级氧化物蒸汽形式存在。当原子态或次级氧化物形态的矿物质蒸汽到达边界层遇氧气会形成难融氧化物,由Helble的实验[7]可知,难熔氧化物在焦炭的边界层中形成了均相凝结和凝并。初级难熔氧化物颗粒粒径可能为几个纳米,但数量极大,之后随颗粒间碰撞凝并,粒数减少但单颗粒增大。当颗粒物进入烟气主体时,将通过布朗运动相互碰撞、凝结成0.12~0.3 μm的较大颗粒,所以在0.12~0.3 μm处会出现粒数浓度为百万个粒子/cm3。而0.76 μm出现峰值是因为焦炭表面熔融聚合灰因焦炭颗粒表面破碎而分离形成。除尘设备出口PM2.5粒数浓度呈现双峰分布,但峰值向小粒径方向移动,这说明静电除尘设备对于大颗粒脱除效果更好。在脱硫装置出口的PM2.5粒数浓度分布的峰值向粒径更小的方向移动,大约在0.07 μm处浓度为百万个粒子/cm3。对于没有GGH系统的脱硫工艺,烟气中会掺入大量小雾滴,对于粒径为0.3 μm的雾滴,含盐浓度为3%,灰的密度约为水的2.5倍,这样的颗粒蒸干会形成0.07 μm的颗粒物,所以此处0.07 μm颗粒物的主要形成机理为脱硫工艺中会带来的三氧化硫、氯离子等形成的矿物质盐;此外,还可能有通过除雾器逃逸的石膏晶粒经过干燥后形成的PM2.5颗粒,也会导致0.07 μm附近颗粒物的增加,进而使得该处出现峰值。

从图3(b)可以看出,锅炉产生的PM2.5质量浓度分布呈双峰分布,主要在0.3 μm处和粒径大于2.5 μm处,浓度为几百到几千mg/m3。由表5可知,粒径0.12~0.3 μm的颗粒物粒数浓度占PM2.5的90%以上,所以质量浓度分布在0.3 μm处会出现峰值;而在大于2.5 μm位置出现峰值是由于超微米颗粒物的单颗粒的质量就很大,同时由焦炭表面破碎机制形成的颗粒数量也不少[8]。在脱硫装置出口烟气中,亚微米颗粒物的质量浓度要高于除尘器出口,同时在0.12 μm以下颗粒物质量浓度会高于锅炉产生的浓度。这是因为对于这部分粒子静电除尘器的脱除效果不好,同时脱硫工艺中又形成粒径在这一范围的矿物质盐颗粒和石膏晶粒,从而使得这部分粒子浓度升高,对于超微米颗粒物静电除尘器脱除效果较好,而在经过脱硫工艺后几乎没有变化,可能是由于新形成的颗粒物和石灰浆液滴对颗粒物的捕集作用相当的原因。

图3 污控设备对PM 2.5的影响

2.2 脱硫工艺对PM 2.5的粒数浓度和质量浓度的影响

试验时,锅炉负荷为660 MW,脱硫塔循环浆泵运行三台。此时,脱硫塔除雾器清洗对PM2.5粒数浓度和质量浓度影响如图4(a)和图4(b)所示。

图4 除雾器清洗对PM 2.5排放的影响

由图4(a),无论1级除雾器是否进行清洗,脱硫后PM2.5的粒数浓度呈单峰分布,峰值在0.07 μm处,这是因为除尘器对于这部分颗粒脱除效果较差,同时在脱硫工艺中进入烟气的石灰浆液会形成矿物质颗粒,烟气中的二氧化硫也会形成盐类矿物质。脱硫工艺对于烟气中颗粒物的脱除主要是由于喷淋液滴对于颗粒物的捕集,捕集脱除作用同样对大颗粒效果较好,而难以脱除0.07 μm的小颗粒。这使得0.07 μm处的颗粒物浓度达到最大值。

在平均粒径小于0.31 μm细颗粒中,除雾器无清洗时PM2.5的排放浓度要高于除雾器清洗时PM2.5的排放浓度,这是因为除雾器清洗时会有大量的水滴下落,这些下落液滴会捕集烟气中的颗粒物或随烟气上升的小雾滴,所以会造成除雾器清洗时PM2.5的排放浓度要更低些;而对于0.31 μm以上的粗粒子,除雾器是否清洗对其排放几乎没有影响,这部分粒子的粒数浓度在PM2.5中不足5%,所以除雾器的清洗是有助于PM2.5的脱除。

无论除雾器是否清洗,PM2.5中粒径为0.3 μm以上的颗粒物浓度是相同的,这是因为除雾器喷嘴喷出的雾滴粒径大约为1~3 mm,相对于颗粒物的尺度较大,此时液滴对颗粒物的拦截作用很弱;同时液滴的雷诺数较大,使得布朗运动的扩散机制下降,最终使得这部分颗粒浓度无变化。而对于0.3 μm以下颗粒,当无喷淋时,脱硫塔工艺中出口温度为50℃左右,烟气未能达到饱和状态(相对湿度约为90%),当除雾器清洗时低温喷淋水吸热并气化,进而使得烟气湿度增加达到饱和状态,此时细颗粒物迅速长大、凝结,进而脱除,这与Heidenreich等的研究相符合。

图5 循环浆泵运行数对PM 2.5排放的影响

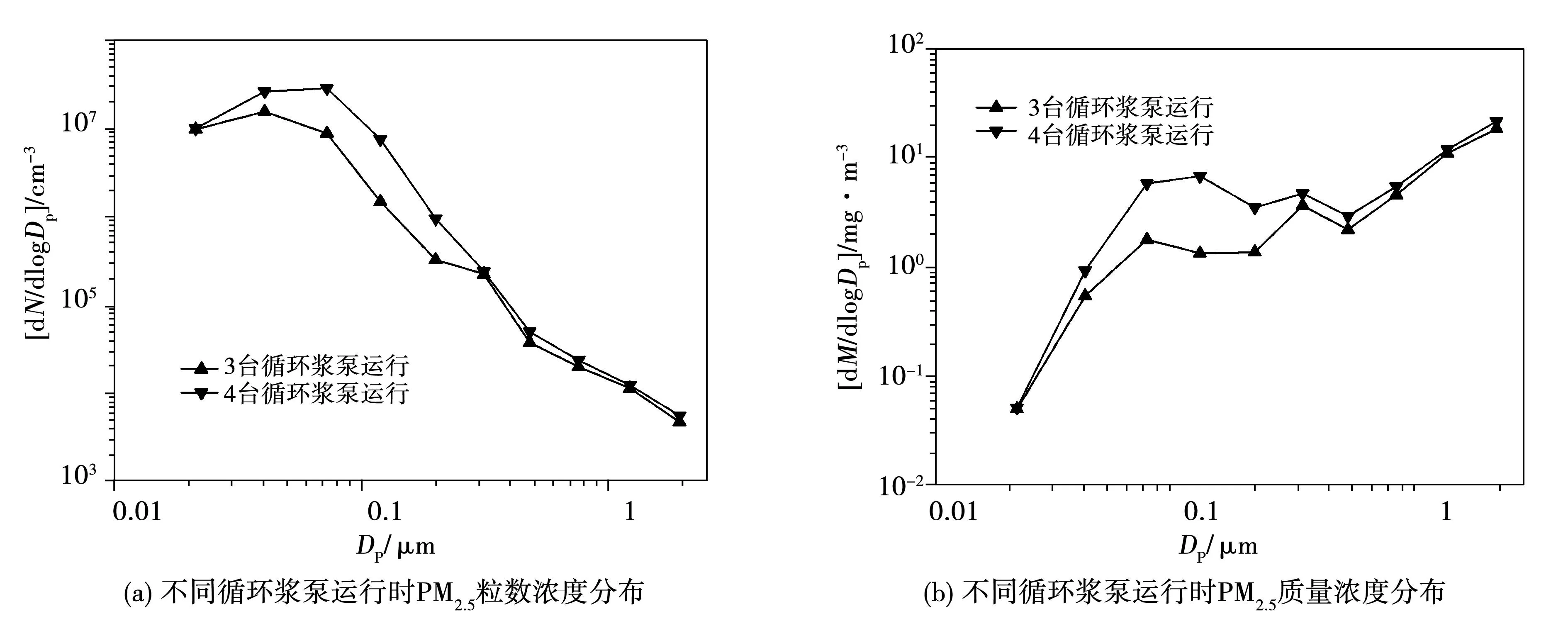

锅炉负荷为660 MW,2级除雾器正面清洗,同时运行3台循环浆泵和4台浆泵PM2.5的粒数浓度和质量浓度分布如图5(a)和图5(b)所示。

从图5(a)可以看出,无论运行3台还是4台循环浆液泵,粒数浓度分布呈现单峰分布,在0.07 μm处出现峰值,但4台循环浆液泵排放的PM2.5的浓度高于3台循环浆液泵的浓度,这是因为运行4台循环浆液泵时,由于喷淋的液滴增加会产生更多0.01~2 μm范围内的颗粒物;而运行循环浆液泵数量对于0.3 μm以上的颗粒物排放几乎无影响,说明对于0.3 μm以上的颗粒物两种作用机理相当。

从图5(b)可知,同时运行3台或者4台循环浆液泵PM2.5质量浓度均呈三峰分布,峰值出现在0.07 μm、0.3 μm以及2.5 μm处,运行循环浆泵数主要对粒径在0.3 μm以下颗粒排放浓度产生影响。

3结论

(1)PM2.5粒数浓度主要取决于PM0.38,PM0.38占PM2.5粒数的90%以上;PM2.5质量浓度主要取决于0.38 μm以上颗粒物;脱硫后PM2.5质量浓度增加,主要由脱硫浆液中的矿物质形成的细微颗粒物造成。

(2)经过除尘器后峰值会向粒径小的方向移动,说明除尘器对大颗粒的脱除要优于小颗粒。经过脱硫工艺后,PM2.5的粒数浓度分布会在0.07 μm出现峰值,这是由于脱硫浆液形成细微颗粒物所导致。

(3)脱硫工艺中主要是除雾器清洗以及循环浆液泵运行数影响PM2.5的产排特性。除雾器清洗会减少0.38 μm以下颗粒物,而对0.3 μm以上颗粒物几乎无影响;循环浆液泵运行数增加会使喷淋浆液增加,从而形成的细微颗粒物增加。从而增加PM2.5的排放浓度。

参考文献

[1]王占山,李云婷,陈添,等. 2013年北京市PM2.5的时空分布[J].地理报,2015(1):110-120.

[2]杨林军.燃烧源细颗粒物污染控制技术[M].北京:化学工业出版社,2011.4.

[3]Linak W P, Miller C A, Wendt J O. Comparison of Particle Size Distributions and Elemental Partitioning from the Combustion of Pulverized Coal and Residual Fuel Oil[J].Journal of the Air & Waste Management Association,2000(50):1532-1544.

[4]岳勇,姚强,邱冬英,等.煤燃烧排放的细粉尘颗粒形态及重金属分布的研究[C].北京:2008年冶金循环经济发展论坛论文集,2008:243-247.

[5]王珲,宋蔷,姚强,等.电厂湿法脱硫系统对烟气中细颗粒物脱除作用的实验研究[J].中国电机工程学报,2008,28(5):6.

[6]颜金培,杨林军,鲍静静,等.湿法脱硫协同蒸汽相变脱除燃煤PM2.5的试验研究[J].动力工程.2009(1):88-89.

[7]Helble J J. Mechanisms of ash formation and growth during pulverized coal combustion[PHD dissertation].Massachusettes,Massachusettes Institute of Technology, 1987.

[8]徐明厚,于敦喜,刘小伟.燃煤可吸入颗粒物的形成与排放[M].北京:科学出版社,2009:141.

[9]赵海波,郑楚光.离散系统动力学演变过程的颗粒群平衡模拟[M].北京:科学出版社,2008.