碱性无氰镀锌液组成和阴极电流密度对电流效率与锌层外观的影响

2015-12-29焦莎刘燕万冰华王川于建政张晓玲

焦莎*,刘燕,万冰华,王川,于建政,张晓玲

(航天精工股份有限公司,天津 300300)

碱性无氰镀锌液组成和阴极电流密度对电流效率与锌层外观的影响

焦莎*,刘燕,万冰华,王川,于建政,张晓玲

(航天精工股份有限公司,天津 300300)

采用库仑计测定了由ZnO、NaOH和光亮剂组成的碱性无氰镀锌液的阴极电流效率,研究了阴极电流密度、光亮剂和ZnO含量对阴极电流效率和镀锌层外观的影响。镀液添加光亮剂会降低阴极电流效率,但可改善镀锌层的外观,使镀层表面光亮;随着阴极电流密度的增大,阴极电流效率降低,镀锌层外观变差;随着镀液ZnO含量的增大,阴极电流效率提高,镀锌层外观变差。阴极电流密度为0.5 A/dm2时,镀液中适宜的ZnO含量为8 ~ 11 g/L,最佳为11 g/L;阴极电流密度为1.0 A/dm2时,镀液中适宜的ZnO含量为8 ~ 10 g/L,最佳为10 g/L。

无氰碱性镀锌;阴极电流效率;外观;形貌;库仑计

First-author’s address:Aerospace Precision Products Corporation, Tianjin 300300, China

在大部分电镀过程(如镀锌、镀铬、镀镉)中阴极所消耗的电量并非100%用于镀层金属的沉积,还有一部分电量被析氢等副反应所消耗,而这些副反应会对镀层乃至基体产生负面影响,使能源的利用率降低[1-2]。另外,电镀过程中的各种工艺参数,如电流密度、主盐离子浓度、添加剂、温度等都会对阴极电流效率产生影响[3-6]。因此,有必要对电镀溶液的阴极电流效率进行测量并研究其影响因素,以便指导实际生产。本文对碱性无氰镀锌液的阴极电流效率进行测量,并探究了阴极电流效率的主要影响因素。

1 实验

1. 1 材料和试剂

30 mm × 40 mm的纯铜片,30 mm × 50 mm的不锈钢板,硫酸铜(CuSO4·5H2O),98%浓硫酸(密度1.84 g/cm3),无水乙醇。

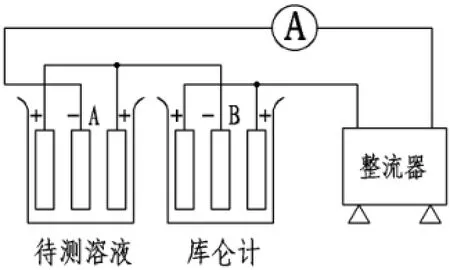

1. 2 电流效率的测定

采用铜库仑计测定,电流效率测定的接线如图1所示[7]。待测液(碱性无氰镀锌液)置于1 000 mL烧杯中,烧杯和库仑计中都放有 3个电极,待测液烧杯中的两侧采用不锈钢板为阳极,中间采用铜片为阴极;库仑计中两侧采用纯铜片作阳极,中间采用铜片或预先镀上一层铜的铝片作阴极。铜库仑计中的溶液组成为:硫酸铜125 g/L,浓硫酸25 mL/L,无水乙醇50 mL/L[7-8]。无氰镀锌液的组成为:ZnO 8 ~ 12 g/L,NaOH 80 ~ 120 g/L,ZL-99型碱性全光亮镀锌光亮剂(由天津飞鸽集团联合化工厂提供)0 mL/L或3 mL/L。

图1 库仑计测定电流效率接线图Figure 1 Schematic diagram for measuring current efficiency by coulombmeter

测量前,将库仑计的阴极试片B和待测液槽中阴极试片A洗净、烘干后称重。按待测溶液的工艺规范通入电流,电镀一段时间后,取出试片A、B,洗净、烘干后再称重,按式(1)计算阴极电流效率[9]:

式中,ηk为待测溶液的阴极电流效率,%;ΔmA为待测溶液槽中阴极试片A的实际增重,g;ΔmB为铜库仑计上阴极试片B的实际增重,g;kA为锌的电化当量,1.220 g/(A·h);kB为铜的电化当量,1.186 g/(A·h)。

1. 3 外观和形貌观察

目视锌镀层的光亮度,为了更清楚地观察镀层效果,在试片上放置一颗螺栓,通过螺栓在镀层表面反射阴影的清晰程度来判断镀层的光亮度;采用安鹏科技股份有限公司生产的Dino-lite AM2111光学显微镜观察锌层的形貌。

2 结果与讨论

2. 1 不同阴极电流密度下光亮剂对电流效率和镀层外观的影响

光亮剂是碱性无氰镀锌溶液中不可或缺的添加剂,因此研究了光亮剂对阴极电流效率及镀层外观的影响。图2所示为光亮剂对阴极电流效率的影响。

图2 光亮剂对阴极电流效率的影响Figure 2 Effect of brightener on cathodic current efficiency

从图 2可见,镀液添加光亮剂后,阴极电流效率降低,并且随着阴极电流密度的增大,下降幅度加大。电流密度为2.0 A/dm2时,无光亮剂的镀锌溶液的阴极电流效率为92.0%,而含光亮剂的镀锌溶液的阴极电流效率则降至 73.1%。光亮剂主要通过吸附在阴极表面来增大被镀金属离子的阴极极化程度,这在一定程度上阻碍了被镀金属离子在阴极上的放电,从而降低了阴极电流效率。

从图 2还可看出,随着阴极电流密度增大,阴极电流效率降低,特别是镀液中添加光亮剂时这种趋势表现得更明显。这是由于阴极电流密度越大,阴极电势越高,锌沉积的速率越快,但同时析氢加快,总效果为阴极电流效率降低。

图3 光亮剂对镀锌层外观的影响(×150)Figure 3 Effect of brightener on appearance of zinc coating (×150)

图4 光亮剂对镀锌层微观形貌的影响(×150)Figure 4 Effect of brightener on microscopic morphology of zinc coating (×150)

镀液添加光亮剂前后在不同电流密度下所得镀锌层的外观和微观形貌分别见图3和图4。镀液中不添加光亮剂时,镀锌层为灰白色,无光泽,阴极电流密度为2.0 A/dm2时,镀层严重烧焦、发黑、掉锌粉,微观上表现为大量结瘤和枝状结晶。镀液中添加3 mL/L光亮剂后,镀层变得光亮,但随阴极电流密度的增大,镀层出现发雾和针孔,并且越来越严重。当阴极电流密度≥1.5 A/dm2时,镀层出现少量掉渣现象。这说明光亮剂可增强阴极的电化学极化,有利于获得高质量的细晶镀层,从而改善镀层外观。

以上结果表明,光亮剂会降低镀液的阴极电流效率,但能显著改善镀层外观质量,提高镀层与基体间的结合力,减少镀层金属的脱落。

2. 2 不同阴极电流密度下镀液ZnO含量对电流效率和镀层外观的影响

其他组分不变,固定ZnO和NaOH的质量比为1∶10,选取ZnO含量分别为8、10、11和12 g/L配制镀液,不同阴极电流密度下镀液ZnO含量对阴极电流效率、镀层外观和微观形貌的影响见图5-7。

图5 ZnO含量对阴极电流效率的影响Figure 5 Effect of ZnO content on cathodic current efficiency

图6 ZnO含量对镀锌层外观的影响Figure 6 Effect of ZnO content on appearance of zinc coating

图7 ZnO含量对镀锌层微观形貌的影响(×150)Figure 7 Effect of ZnO content on microscopic morphology of zinc coating (×150)

从图5可以看出,随着镀液ZnO含量的增大,阴极电流效率升高;阴极电流密度越大,ZnO含量对阴极电流效率的影响程度越大。这是由于阴极电流密度越大,阴极电沉积速率越快,相应地,ZnO含量的提高可增大镀液中被镀金属离子的浓度,使阴极附近有较多的被镀金属离子获得电沉积的机会,因而阴极电流效率明显提高[10]。需要特别指出的是,当阴极电流密度由1.0 A/dm2增大到1.5 A/dm2时,ZnO含量为11 g/L时的阴极电流效率比10 g/L时有所降低,分别降低了1.8%和6.5%。从图7中ZnO含量为11 g/L时的镀层微观形貌可以看出,镀层形成了较多针孔,这是由严重的析氢副反应所导致的,而这也是阴极电流效率降低的主要原因。

从镀层外观和微观形貌上看,ZnO含量越低,镀层外观越光亮,缺陷越少。结合阴极电流密度会发现,阴极电流密度越低,ZnO含量对镀层外观质量的影响越不明显,尤其是阴极电流密度为0.5 A/dm2时,ZnO只有在12 g/L的含量下才会使镀层的外观质量明显变差。

以上结果表明,ZnO含量的增大可在一定程度上提高阴极电流效率,但考虑到镀层的外观质量,ZnO含量在不同的阴极电流密度下都有1个最佳范围:阴极电流密度为0.5 A/dm2时,ZnO的最佳含量范围为8 ~ 11 g/L,最佳值为11 g/L;阴极电流密度为1.0 A/dm2时,ZnO的最佳含量范围为8 ~ 10 g/L,最佳值为10 g/L。

3 结论

(1) 碱性无氰镀锌液添加光亮剂会使阴极电流效率降低。随阴极电流密度的增大,光亮剂的影响程度显著增大。但是添加光亮剂可明显改善锌镀层的外观质量,使其光泽性好,并能有效防止镀层脱落。

(2) 随着镀锌溶液阴极电流密度的提高,阴极电流效率降低,锌镀层外观变差。

(3) 随着镀锌溶液中ZnO含量的增大,阴极电流效率提高,锌镀层外观逐渐变差。

(4) 阴极电流密度为0.5 A/dm2时,镀锌溶液中ZnO的最佳含量范围为8 ~ 11 g/L,最佳值为11 g/L;阴极电流密度为1.0 A/dm2时,镀锌溶液中ZnO的最佳含量范围为8 ~ 10 g/L,最佳值为10 g/L。

[1]黄平, 陈端杰, 周本金. 电镀过程中的析氢及氢脆控制研究[J]. 长安科技, 2002, 8 (1): 29-31.

[2]郭平. 析氢反应与过电位的关系以及氢过电位的应用[J]. 河北化工, 2009, 32 (7): 12.

[3]许肖丽, 韩伟, 孙克, 等. 工艺因素对氨基磺酸盐镀铟阴极电流效率的影响[J]. 金属功能材料, 2007, 14 (4): 20-21.

[4]左正勋, 马冲, 梁智坤, 等. 碱性无氰镀锌光亮剂的研制[J]. 材料保护, 2003, 36 (8): 25.

[5]李亮, 殷立辉, 李迎春, 等. 提高无氰碱性镀锌阴极电流效率的研究[J]. 材料保护, 2004, 36 (9): 137.

[6]王池, 张红利. 新一代碱性环保镀锌概论[J]. 材料保护, 2006, 39 (9): 117.

[7]张允诚, 胡如南, 向荣. 电镀手册 [M]. 4版. 北京: 国防工业出版社, 2011: 722-723.

[8]张三元, 张磊, 电镀层均匀性和镀液稳定性—问题与对策[M]. 北京: 化学工业出版社, 2010: 47-48.

[9]覃奇贤, 刘淑兰. 电镀液的电流效率及其测定方法[J]. 电镀与精饰, 2008, 30 (4): 28-29.

[10]王云燕, 彭文杰. 锌酸盐镀锌阴极电流效率的研究[J]. 电镀与环保, 2003, 23 (6): 12-16.

[ 编辑:周新莉 ]

Effect of bath composition and cathodic current density on current efficiency of cyanide-free alkaline zinc plating and appearance of zinc coating

JIAO Sha*, LIU Yan, WAN Bing-hua, WANG Chuan, YU Jian-zheng, ZHANG Xiao-ling

The cathodic current efficiency of cyanide-free alkaline zinc plating bath consisting of Zn, NaOH, and brightener was determined using coulombmeter. The effects of cathodic current density, addition of brightener, and ZnO content in bath on cathodic current efficiency and appearance of zinc coating were studied. After the addition of brightener to plating bath, the cathodic current efficiency is decreased while the appearance of zinc coating is improved with a bright surface. With increasing cathodic current density, the cathodic current efficiency is reduced and the appearance of zinc coating is deteriorated. The increasing of ZnO content in plating bath leads to an increase of cathodic current efficiency but a poor appearance of zinc coating. Under the cathodic current density of 0.5 A/dm2, the suitable ZnO content in bath is 8-11 g/L (being best at 11 g/L). While the suitable and optimal ZnO content in bath is 8-10 g/L and 10 g/L respectively at the current density of 1.0 A/dm2.

cyanide-free alkaline zinc plating; cathodic current efficiency; appearance; morphology; coulombmeter

TQ153.15

A

1004 - 227X (2015) 24 - 1395 - 05

2015-08-27

2015-11-09

焦莎(1986-),女,陕西渭南人,硕士,工程师,主要从事金属材料表面腐蚀与防护工艺研究。

作者联系方式:(E-mail) jiaosha.510@163.com。