锌合金压铸件电镀层起泡成因与消除对策

2015-12-29罗龚黎德育袁国辉李宁

罗龚,黎德育,袁国辉,李宁*

(哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001)

【综述】

锌合金压铸件电镀层起泡成因与消除对策

罗龚,黎德育,袁国辉,李宁*

(哈尔滨工业大学化工学院,黑龙江 哈尔滨 150001)

总结了锌合金组成、精炼、压铸条件、镀前处理与电镀层质量等因素对起泡缺陷的影响。明确了导致起泡问题的原因主要包括:压铸锌合金中铅、镉等杂质含量高;压铸模具设计、预热温度不当;打磨造成压铸件表面致密层被过度破坏及抛光产生过热而出现表面惰性区;除蜡除油清理不彻底;打底电镀过程中出现置换镀;多层电镀的孔隙中含镀液。认为要大幅度降低锌合金压铸件电镀起泡率,需在生产过程中进行多点全面质量监控,定期抽样检查,特别是镀前表面质量及初始镀层置换镀和覆盖率的监测。

锌合金;压铸;电镀;起泡;对策

First-author’s address:School of Chemical Engineering & Technology, Harbin Institute of Technology, Harbin 150001, China

相比于铜、铝等合金,锌合金拥有熔点较低、铸造性能好、经济效益高等优势[1],在汽车工业、家用电器、日用五金等行业得到广泛的应用[2]。锌合金压铸件按使用要求分为两类,一类是结构功能性压铸件,另一类是无特殊要求的零部件[3]。由于锌合金活泼、易腐蚀,一般覆盖保护性镀层[4-5]之后才能应用。锌合金表面电镀时容易形成置换反应层,引起镀层界面结合力不良,工件也会因其表面致密性不好而含电镀液。这些潜在的问题一段时间后会以镀层起泡的形式表现出来,引起严重的质量问题,明确锌合金压铸件电镀后起泡原因并制定消除对策十分重要。

本文从生产原料及其精炼、压铸工艺,镀前处理和电镀过程等角度,分析了导致锌合金压铸件电镀后起泡的原因,并提出了对策。

1 锌合金压铸件生产

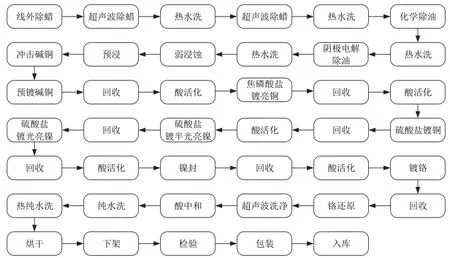

典型的锌合金压铸件电镀生产流程如图1[6]所示。锌合金压铸件最终是被铜、镍、铬等多层镀层包裹的状态,其电镀加工是一个环环相扣的过程,每一道工序得到的表面状态都具有传递性[7]。根据生产工艺绘制的锌合金压铸件镀层结构示意图如图2所示。

图1 一种锌合金压铸产品电镀生产的流程Figure 1 Production flow chart of electroplating of a Zn alloy die casting

图2 一种锌合金压铸件镀层分布断面示意图Figure 2 Schematic diagram of the cross-section showing the distribution of coatings on an electroplated zinc alloy die casting

针对锌合金压铸件生产过程,绘制了电镀后起泡原因鱼骨图,如图3所示。在生产中压铸锌合金原料成分、锌合金和回收料比例不合理以及精炼效果差,压铸模具设计及压铸工艺参数不合理,镀前处理质量差及后续各电镀工艺不合理都可能导致起泡。因此,起泡问题的排查需要在生产流程上多点进行监测,特别是锌合金压铸件镀前表面状态的检测,同时也要对初始镀层与基体的结合力以及镀层的覆盖率、致密度进行全面的监测。

图3 锌合金压铸件起泡原因鱼骨分析图Figure 3 Fishbone analysis chart of blistering in zinc die casting

2 导致起泡缺陷的原因

2. 1 原料及精炼的影响

锌合金压铸件一般使用含铝量为3% ~ 4%的锌铝合金,按照压铸锌合金标准,需要检测的化学成分包括锌、铝、镁、铜、铅、铁、镉、锡等8项[8]。其中铅、镉杂质的含量对锌合金压铸件质量的影响最为显著[9-10]。文献[11]中对锌合金压铸件出现起泡问题的研究分析表明:压铸锌合金的铅、镉含量较低(Pb <0.002%,Cd <0.002%)时起泡问题较少,较高(Pb <0.015%,Cd <0.01%)时产品出现的起泡问题显著增加。其主要原因是锌合金压铸件中的铅、镉、锡等杂质会在晶界处聚集而导致晶间腐蚀,晶间腐蚀处会膨胀而顶起镀层,引起起泡问题。

在锌合金压铸过程中会不断产生压铸浇道凝料以及其他废料,用来压铸的锌合金液都是由新料与回收料混合熔炼而成。文献[12]中研究了回收料掺入比率及精炼对压铸锌合金状态的影响。在锌合金的熔炼过程中,回收料的掺入会显著地影响锌合金的组织性能,回收料掺入及氯化氨精炼对锌合金的影响如图4[12]所示。

图4 回收料掺入比例不同所得到的压铸锌合金精炼前后的SEM照片Figure 4 SEM images of die cast Zn alloy before and after refining with different proportion of reclaimed materials

通过图4a、4b和4c可以看出,回收料的掺入使得锌合金中杂质含量明显升高,图4b和4c中出现了裂纹,说明回收料的掺入使得合金液性能恶化。精炼前后组织对比说明:当掺入 50%回收料时,氯化氨精炼后基本可以消除锌合金中的杂质;当全部是回收料时,精炼虽然可以明显地改善锌合金的组织,但精炼后依然还存在40%杂质。压铸锌合金中杂质含量高对锌合金液的压铸成型能力及锌合金的力学性能都不利[13],引起电镀后起泡的概率也会大大增加。

锌合金原料中的杂质含量、熔炼回收料的掺入比率及精炼对压铸产品质量都有较大影响,这种影响会依次传递,最终影响到锌合金件电镀后的质量。因此,锌合金压铸生产不仅要严把原料质量关,而且要对压铸前锌合金液进行质量监测。

2. 2 压铸模具的影响

压铸是锌合金件制作的关键步骤,压铸模具的设计和压铸参数的设置对压铸件质量都有明显的影响。其中浇口和浇道是将锌合金液引向型腔的过道,型腔则是成型压铸件的腔体和压铸件直接接触,浇口和浇道的设计、型腔分布等对于压铸件的质量而已至关重要[14]。合理的模具设计既要保证完整充型,也要保证充型过程中尽量少出现卷气等现象[15]。

内浇道形状设计对锌合金压铸件微观组织的影响如图5[12]所示。梯形浇道所产生的气孔量要多于椭圆形浇口,设计椭圆形浇道在压铸质量上优要于梯形浇道。压铸锌合金件的多孔组织对其机械性能和电镀质量都十分不利[16]。

图5 梯形与椭圆形内浇道锌压铸产品的SEM照片Figure 5 SEM images of Zn die castings produced with trapezoid- and ellipse-shaped ingate

在压铸过程中,压铸的压力、温度以及模具的温度等对锌合金压铸件质量的影响主要表现在气孔、冷隔等压铸缺陷方面[17]。针对模具温度的研究表明,当模温在160 °C时,压铸后的组织有明显的孔洞,而模温为165 °C和170 °C时的组织更为致密[12]。

锌合金压铸过程中产生的气泡、冷隔和裂纹等缺陷都会给后续的清理和电镀带来困难,保证压铸件质量才能为电镀提供优质的基体材料。要对压铸件进行严格的质量检测,不能达标则果断报废,否则将给后续加工带来更大的损失。

2. 3 电镀前处理的影响

锌合金压铸件在电镀前还要进行多道前处理工序,主要包括打磨、抛光、除蜡、除油、酸蚀活化等[18]。

锌合金压铸件表面只有0.05 ~ 0.10 mm的表面致密层[19-20],其形貌如图5a所示。致密层下组织疏松多孔,如果打磨露出疏松多孔组织,后续电镀将出现漏镀、孔洞、积液等问题。另外,抛光膏涂抹不均匀所引起的抛光过程中局部过热而产生的麻点,以及抛光膏未清理干净,也都会导致电镀后起泡[21]。除蜡、除油需要将表面的蜡及油脂清除干净,这样才能保证电镀时基体有清洁活化的表面[22]。酸蚀活化,一般用弱酸短时间侵蚀,不宜时间过长,侵蚀后的锌合金表面更利于电镀。

2. 4 电镀过程的影响

锌合金压铸件为了获得良好的装饰性和耐腐蚀性,在压铸完成后要进行相应的电镀处理,一般包括镀铜层、镀镍层和镀铬层。

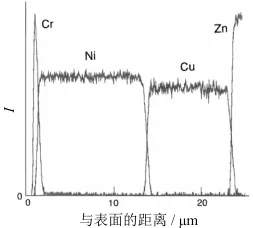

文献[23]研究了日本三井金属矿业株式会社生产的锌合金压铸件电镀产品,其断面SEM照片如图6所示,断面EPMA(电子探针微区分析)线扫描分析结果如图7所示。从SEM照片可以看出,在锌合金压铸件(ZDC)表面存在着紧密相连的铜、镍、铬3层,其中表面镀铬层很薄,中间镀镍层厚度约12 µm,内侧镀铜层厚度约10 µm。

图6 日本三井金属矿业株式会社生产的锌合金压铸件新切断面的SEM照片Figure 6 SEM images of the freshly cut cross-section of the zinc alloy die casting produced by Mitsui Mining & Smelting Co., Ltd.

图7 电镀铜镍铬后的锌合金压铸件断面EPMA线扫描分析Figure 7 EPMA line-scan analysis of the cross-section of a zinc alloy die casting electroplated with Cu/Ni/Cr coatings

锌合金压铸件电镀过程中一般要氰化物预镀铜,抑制预镀铜中置换镀铜的出现至关重要。文献[24]研究表明:在氰化镀铜中,当氰化钠含量低时,试样的电位较正,表面很快形成暗红色置换铜而对镀层结合力不利;氰化钠含量较高时电位较负,试样表面未见有置换铜生成。然而高的氰化钠浓度会抑制镀层的沉积,因此氰化钠的浓度要控制适度[25]。锌合金压铸件电镀镍的过程中,一般由于镍孔隙率较高,需要较厚的镀层才能达到密封的要求[26]。文献[27]研究了锌合金压铸件中性电镀镍技术,其镀液近中性,对工件的腐蚀少,镀液中的柠檬酸钠会掩蔽基体溶出的Zn2+。锌合金压铸件电镀铬液中Zn2+的浓度不能过高,否则会使电流密度大的部位上出现疏松、烧焦[27]。文献[28]对锌合金压铸件进行氟硅酸复合镀铬,克服了因其形状复杂而套铬出现“露黄”的难题。

锌合金压铸件电镀后起泡现象如图8[17]所示,一般镀件表面没有明显破坏,而是整个镀层呈现隆起。这说明起泡问题是由底层或内层电镀引起的,特别是打底镀层的结合力和覆盖率。

图8 起泡缺陷的金相照片Figure 8 Metallograph of blister defect

图9 锌合金压铸件多层电镀可能缺陷分布情况Figure 9 Possible defect distribution in zinc alloy die casting after multi-layer electroplating

在锌合金压铸件多层电镀过程中,镀层的结合力、覆盖率和致密程度对镀后起泡的影响至关重要[29],同时电镀过程中的过度析氢也会对起泡问题有一定贡献[30]。笔者绘制了如图9所示的多层电镀质量分布情况,其中各序号对应的质量描述如下(套铬层由于一般广泛分布孔隙,使镍层实际处于开放状态,因此不作讨论):

(1) 锌基体、镀铜层、镀镍层均无孔缺陷;

(2) 锌基体和镀铜层无缺陷,但镀镍层存在孔缺陷;

(3) 锌基体和镀镍层无缺陷,但镀铜层存在孔缺陷;

(4) 锌基体无缺陷,但镀铜层和镀镍层存在孔缺陷;

(5) 锌基体存在孔缺陷,但镀铜层和镀镍层无缺陷;

(6) 锌基体和镀镍层存在孔缺陷,但镀铜层无缺陷;

(7) 锌基体和镀铜层存在孔缺陷,但镀镍层无缺陷;

(8) 锌基体、镀铜层和镀镍层均存在孔缺陷。

锌合金压铸件多层电镀中,上述(3)、(5)、(6)、(7)四种情形中,底层或基体有孔洞等缺陷,而孔洞缺陷的外部存在致密的密封层,在电镀过程中这样的密封腔体会储存一定的电镀液,经过一系列的反应就会影响到界面的结合力,同时腔体内产生一定的压力,经过一段时间就会导致起泡问题[30]。而在(2)、(4)、(6)、(8)四种情况下,镀层内部或基体存在通向镀层的最外表面通道,通道中会储存电镀液等杂质,当腐蚀发生时,由于锌合金基体与各镀层间的腐蚀电位不同,会形成腐蚀原电池[31],同时腐蚀产物也可能会顺着孔道扩散到表面,形成腐蚀霉斑。

打底镀层出现置换镀与否以及镀层的致密覆盖程度对锌合金压铸件电镀质量的影响最为关键,需要特别关注。镀前锌合金压铸件的缺陷难以用肉眼直接观察,可以利用渗透染色的方法先用渗透剂在表面渗透,然后用显色剂使缺陷显露出来,从而达到检测的效果[32]。

3 结论及建议

基于以上的综述和分析,总结引起锌合金压铸件电镀后起泡问题的原因有:(1)压铸锌合金液中存在有害杂质(主要是铅、镉等);(2)锌合金压铸模具及工艺引起了表面缺陷(主要包括气泡、冷隔等);(3)打磨时破坏了压铸件表面致密层或抛光过热而出现表面惰性区域;(4)除蜡、除油等清理不彻底或过酸蚀;(5)打底电镀层出现置换;(6)多层电镀孔隙中含有镀液。

其中,镀前表面质量、打底镀层置换镀及覆盖率是起泡问题的最大隐患。锌合金压铸件电镀起泡问题的防治最为重要的是对初始镀层质量的控制,而且对镀前、镀后质量都要严格把关。可在电镀前对锌合金压铸件进行渗透显色检测,以保证镀前基体表面的质量。

[1]APELIAN D, PALIWAL M, HERRSCHAFT D. Casting with zinc alloys [J]. Journal of Metals, 1981, 33 (11): 12-20.

[2]唐春华. 影响锌合金压铸件电镀质量的工艺因素[J]. 电镀与涂饰, 1987, 6 (2): 18-22.

[3]中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 锌合金压铸件: GB/T 13821-2009 [S]. 北京: 中国标准出版社,2009.

[4]谭产增, 俞芸花, 张新南, 等. 锌合金压铸件最佳电镀工艺路线的选择[J]. 电镀与环保, 1985 (5): 16-18.

[5]余传渭. 压铸锌合金件的电镀[J]. 新技术新工艺, 1989 (6): 39-40.

[6]谢无极. 锌合金压铸件电镀[M]. 北京: 化学工业出版社, 2009.

[7]JENSEN D. Copper plating on zinc and its alloys: US3716462 [P]. 1973-02-13.

[8]中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 压铸锌合金: GB/T 13818-2009 [S]. 北京: 中国标准出版社, 2009.

[9]李时符. 锌铸件电镀的几个问题[J]. 电镀与精饰, 1987 (1): 37-40.

[10] 张泽儒. ICP-AES 法测定压铸锌合金中的铝、镁、铜、铅、铁、镉、锡量[J]. 甘肃冶金, 2010, 32 (2): 69-70.

[11] 王梅华. 锌合金压铸件装饰电镀抗蚀性能的探讨[J]. 汽车技术, 1985 (3): 25-27.

[12] 赖志伟. 微型薄壁锌合金压铸件气孔缺陷成因与对策研究[D]. 北京: 清华大学, 2012.

[13] ZHANG Z, TREMBLAY R, DUBÉ D. Microstructure and mechanical properties of ZA104 (0.3-0.6Ca) die-casting magnesium alloys [J]. Materials Science and Engineering: A, 2004, 385 (1/2): 286-291.

[14] SHAWKI G S A, KANDEIL A Y. A review of design parameters and machine performance for improved die casting quality [J]. Journal of Mechanical Working Technology, 1988, 16 (3): 315-333.

[15] 刘宏春. 一次起泡故障的处理[J]. 电镀与环保, 1999, 19 (3): 40-41.

[16] 刘涛. 锌合金压铸缺陷分析及解决办法[J]. 东方企业文化, 2014, (2): 275.

[17] 吴春苗. 锌合金压铸件起泡缺陷分析[J]. 特种铸造及有色合金, 2000 (5): 28-30.

[18] 程沪生. 锌合金压铸件镀前处理[J]. 电镀与涂饰, 2007, 26 (4): 18-20.

[19] 詹益腾. 锌基合金压铸件的镀前处理[J]. 电镀与涂饰, 1989, 8 (4): 13-17.

[20] 于建国. 锌合金压铸件电镀[J]. 材料保护, 1998, 31 (4): 33-34.

[21] 步华, 杭东良. 锌合金压铸件的镀前处理[J]. 材料保护, 2004, 37 (1): 55-56.

[22] 侯克忠. 压铸铝合金表面铬镀层起泡原因的技术分析[J]. 上海有色金属, 2002, 23 (2): 67-69.

[23] SHIMIZU K, KASAHARA N, HABAZAKI H, et al. Radiofrequency GDOES, EPMA and AES analysis of zinc die casting plated with copper, duplex nickel and microporous chromium for corrosion protection [J]. Surface and Interface Analysis, 2003, 35 (7): 611-617.

[24] 何建平, 李士嘉. 影响锌铝合金压铸件电镀质量的因素[J]. 材料保护, 1996, 29 (3): 20-22.

[25] 朱凤鹃, 李宁, 黎德育. 印制电路板电镀铜添加剂的研究进展[J], 电镀与精饰, 2008, 30 (8): 16-20.

[26] 郑剑, 李宁, 黎德育, 等. 在线原位观察电镀镍磷合金镀液光亮剂的作用[J]. 电化学, 2006, 12 (1): 98-103.

[27] 程良. 锌合金压铸件电镀[J]. 电镀与环保, 2006, 26 (1): 19-22.

[28] 奚兵. 锌合金压铸件电镀装饰铬[J]. 电镀与环保, 2005, 25 (1): 43-44.

[29] WEIL R. The structures of electrodeposits and the properties that depend on them [J]. Annual Review of Materials Science, 1989, 19: 165-182.

[30] 陈勿初. 电镀层起泡与针孔的原因分析[J]. 电镀与精饰, 2009, 31 (5): 43.

[31] ROSS C A. Electrodeposited multilayer thin-films [J]. Annual Review of Materials Science, 1994, 24: 159-188.

[32] 吴成朋, 威廉. 使用渗透检测检查焊缝[J]. 铁道机车车辆工人, 2010 (4): 30-31.

[ 编辑:温靖邦 ]

Causes and countermeasures of blistering in electroplated coating on zinc alloy die casting

LUO Gong, LI De-yu,YUAN Guo-hui, LI Ning*

The effects of raw materials, melting, die casting conditions, pretreatment prior to electroplating, and coating quality on blistering of zinc alloy die casting after electroplating were summarized. The causes of blistering mainly includes: high content of impurities such as Pb and Cd in zinc alloy; unreasonable design or improper preheating temperature of casting mold; excessive destruction of dense layer on the surface of die casting during grinding or formation of inert surface area by overheat during polishing; incomplete removal of wax and oil; displacement occurred during strike electroplating; and inclusion of plating solution in pores in multi-layered coating. To reduce the blistering rate significantly in electroplated zinc alloy die casting, it is required to establish overall quality monitoring at many procedures and more regular sampling inspection, especially the monitoring of surface quality prior to electroplating, initial displacement plating, and coating coverage.

zinc alloy; die casting; electroplating; blistering; countermeasure

TQ153.1

B

1004 - 227X (2015) 21 -1252 - 06

2015-07-10

2015-09-24

罗龚(1990-),男,湖南永州人,在读博士研究生,主要从事表面处理研究。

李宁,教授,博士生导师,(E-mail) lininghit@263.net。