珍珠镍电镀工艺优化及镀层性能分析

2015-12-29何湘柱曹香雄谢金平曾振欧秦华

何湘柱*,曹香雄,谢金平,曾振欧,秦华

(1.广东工业大学轻工化工学院,广东 广州 510006,2.广东致卓精密金属科技有限公司,广东 佛山 528247)

【工艺开发】

珍珠镍电镀工艺优化及镀层性能分析

何湘柱1,*,曹香雄1,谢金平2,曾振欧2,秦华1

(1.广东工业大学轻工化工学院,广东 广州 510006,2.广东致卓精密金属科技有限公司,广东 佛山 528247)

采用正交试验方法研究了珍珠镍电镀液配方与工艺参数,获得了最佳的镀液组成和工艺条件:NiSO4·6H2O 400 g/L,NiCl2·6H2O 35 g/L,H3BO340 g/L,柔软剂BSI 24.0 mL/L,润湿剂MA-80 1.0 mL/L,沙剂TB 5.6 mL/L,稳定剂PVA-124 2.4 mL/L,温度55 °C,pH 4.0,阴极移动速率4次/s,阴极电流密度6 A/dm2,电镀时间5 min。采用扫描电镜、X射线荧光测厚仪、显微硬度计、中性盐雾试验等方法测试了优化条件下所得镀层的性能,并与现有的HN-80工艺进行了对比。研究开发的珍珠镍电镀工艺起沙快,电流密度范围宽,所得镀层外观为银白色,沙感强,镀层凹坑直径在3 ~ 10 μm之间,但其硬度和耐蚀性能低于HN-80工艺所得镀层。

珍珠镍电镀;赫尔槽;正交试验;优化;外观

First-author’s address:School of Chemical Engineering and Light Industry, Guangdong University of Technology, Guangzhou 510006, China

珍珠镍镀层外观柔和而哑色,镀层结晶细致、孔隙少、内应力低,耐腐蚀性能优于光亮镍[1],而且耐触摸及耐刻痕能力极佳,主要作为避免光线反射的防眩镀层,应用于汽车、反光镜、医疗手术器械、机床零件、眼镜框等。在上世纪 60年代初,欧美及日本就开始了珍珠镍电镀工艺的研究,并申请了众多专利[2-4]。国内起步较晚,在上世纪80年代以后才有相关的文献报道[5-7]。珍珠镍电镀的制备方法经历了机械法、复合镀法和乳化法。目前乳化法是制备珍珠镍镀层的最普遍方法,即在电镀液中加入非离子表面活性剂,其形成的微乳粒在阴极表面短时间内吸附脱附后形成半圆形凹坑,对光线造成漫反射,从而制造消光的镀层。珍珠镍电镀添加剂基本由柔软剂、沙剂、稳定剂组成。柔软剂多为镀镍初级光亮剂,能使镀层晶粒细化;沙剂可在镀液中形成微乳粒,是制备镀层缎面效果的关键物质,多为聚氧乙烯型非离子表面活性剂;稳定剂一般为高分子聚合物和季铵盐阳离子表面活性剂,它的加入能在一定程度上减缓乳粒的聚集长大。本文在前期研究工作[8]的基础上,通过正交试验对珍珠镍电镀工艺中镀液组成和工艺条件进行优化,采用方差分析确定了最佳珍珠镍电镀方法,并对所得珍珠镍镀层的形貌和性能进行了分析。

1 实验

1. 1 主要试剂

糖精钠(BSI)、丁二酸二己酯磺酸钠(MA-80),武汉吉和昌化工有限公司;TB(一种非离子表面活性剂)、聚乙烯醇(PVA-124),阿拉丁。所用试剂均为分析纯。

1. 2 工艺流程

磨抛→热浸除油(高力HN-13强力除油粉40 g/L,60 °C,10 min)→水洗→稀酸(质量分数为5%的硫酸)活化→水洗→电镀珍珠镍→水洗→吹干→镀层检测。

1. 3 珍珠镍镀液组成与工艺条件[8]

NiSO4·6H2O 350 ~ 500 g/L,NiCl2·6H2O 35 g/L,H3BO340 g/L,柔软剂BSI 16.0 ~ 42.0 mL/L,润湿剂MA-80 0.8 ~ 2.0 mL/L,沙剂TB 2.4 ~ 3.2 mL/L,稳定剂PVA-124 0.8 ~ 2.5 mL/L,温度50 ~ 60 °C,pH 3.5 ~ 4.5,阴极电流密度2 ~ 15 A/dm2。

1. 4 实验方法

1. 4. 1 赫尔槽试验

通过赫尔槽试验确定试片起沙的电流密度范围,采用267 mL赫尔槽,取250 mL镀液,阳极为100 mm × 60 mm × 3 mm的纯镍板,阴极为100 mm × 65 mm × 0.3 mm的黄铜片。工艺条件为:电流2 A,55 °C水浴控温,采用玻璃棒在阴极附近平行于阴极来回往复搅拌,移动速率为1次/s,时间5 min。镀后用直尺量取赫尔槽试片中间偏上部分的起沙长度。起沙长度与起沙电流密度范围相关,可通过公式(1)[9]计算出起沙电流密度范围。

式中,j为电流密度,A/dm2;i为电流,A;L为赫尔槽片距高电流密度区最左端的距离,取值范围在1 ~ 9 cm之间。

图1所示为赫尔槽试片的外观示意图。

图1 赫尔槽试片镀层状态示意图Figure 1 Schematic diagram showing the deposit state on Hull cell test coupon

1. 4. 2 方槽试验

通过方槽试验制备镀层并对镀层进行外观评分,采用100 mm × 50 mm × 70 mm的自制方形小槽,镀液体积为250 mL,阳极为50 mm × 80 mm × 0.3 mm的纯镍板,阴极为47 mm × 50 mm × 0.3 mm的黄铜片(背面贴胶带绝缘),阴阳极面积比为1∶1,阴极电流密度为5 A/dm2,55 °C水浴控温,阴极移动2次/s,电镀时间为5 min。依据目测法在自然光下(在室内面向窗户)观察镀层外观,进行五等级100分评定,评分细则如下:一级(1 ~ 20分),镀层为半光亮,不起沙;二级(21 ~ 40分),镀层有沙感,沙感稀薄,可以看清脸部五官,五官越模糊,分数越高;三级(41 ~ 60分),镀层沙感较饱满,看不清脸部五官,但可以看到五官轮廓,轮廓越模糊,分数越高;四级(61 ~ 80分),镀层沙感充实,看不到脸部五官轮廓,但可以看到脸部肉色,脸部肉色越模糊,分数越高;五级(81 ~ 100分),镀层沙感饱满,看不清脸部肉色,沙感越饱满,分数越高。镀层出现沙感粗大、不均匀、气流孔、亮点、黑点、边角烧焦等情况适当减分。

1. 5 性能测试

采用日立S-3700N扫描电子显微镜(SEM)和附带的能谱仪(EDS)观察镀层表面形貌并分析镀层成分;采用Oxford公司CMI900型X射线荧光测厚仪检测镀层厚度;采用HV1000维氏显微硬度计(上海尚材试验机有限公司)测定珍珠镍镀层的显微硬度,载荷200 g,负载时间15 s;采用弘达仪器公司的HF-JS8052B盐雾试验箱,根据GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行中性盐雾(NSS)试验。

2 结果与讨论

2. 1 镀液配方优化

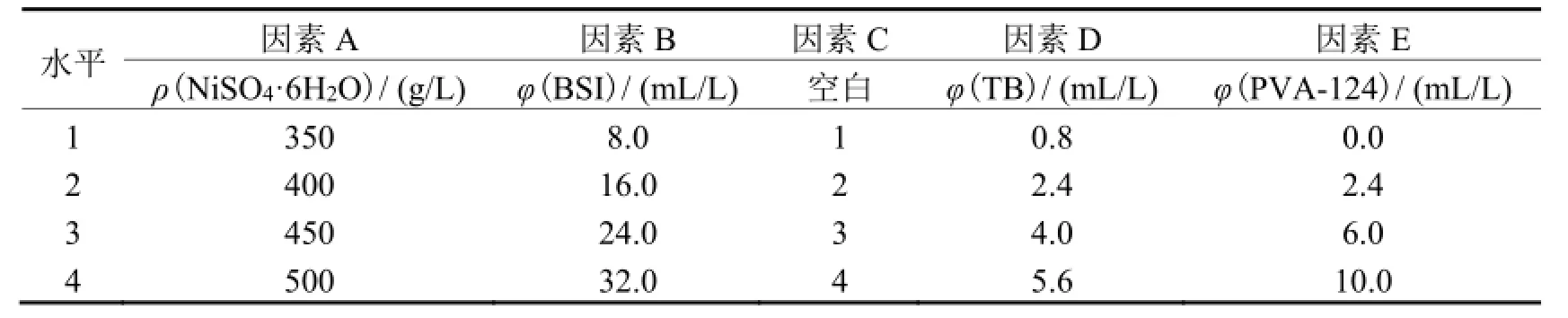

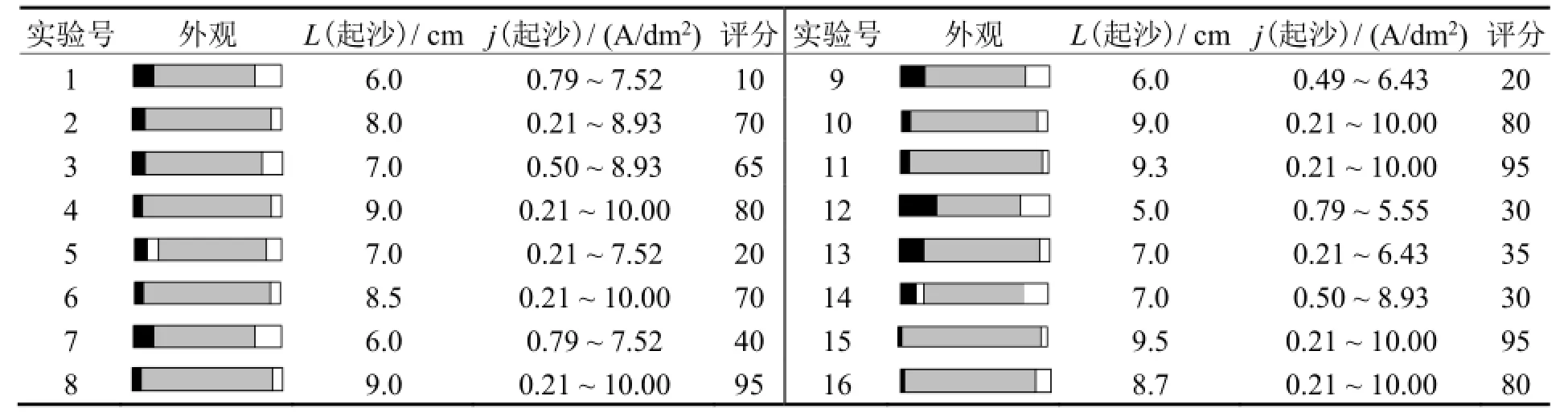

固定 NiCl2·6H2O 35 g/L、H3BO340 g/L和润湿剂 MA-80 1.0 mL/L不变,采用 L16(45)正交试验研究NiSO4·6H2O、柔软剂BSI、沙剂TB和稳定剂PVA-124用量对镀层外观和赫尔槽试片起沙电流密度范围的影响,各因素水平见表1,正交试验结果见表2。

表1 对镀液进行正交试验的因素水平Table 1 Factors and levels of orthogonal test for plating bath

表2 镀液正交试验结果Table 2 Results of orthogonal test for plating bath

利用SPSS19.0软件对正交试验结果进行方差分析[10-11],结果见表3、表4和图1、图2。由表3可知,对于试片起沙长度而言,因素D的概率值为0.022,小于0.05,表明TB体积分数对起沙长度有显著影响;因素A、B、E的概率值均大于0.05,表明NiSO4·6H2O质量浓度、BSI体积分数、PVA-124体积分数对试片起沙长度的影响不显著[12]。各因素对起沙长度的影响主次顺序为:D > B > E > A,即TB体积分数 > BSI体积分数 > PVA-124体积分数 > NiSO4·6H2O质量浓度。

表3 起沙长度主效应方差分析结果Table 3 Analysis result of variance for main effects of the length having satin effect

表4 镀层外观评分主效应方差分析结果Table 4 Analysis result of variance for main effects of appearance grade of the deposit

由表4可知,对于镀层外观,因素B、D的概率值均小于0.05,表明柔软剂和沙剂用量对镀层外观有显著影响;因素A、E的概率值均大于0.05,表明NiSO4·6H2O质量浓度及稳定剂体积分数对镀层外观的影响不显著[12]。各因素对镀层外观评分的影响主次顺序为:B > D > E > A,即BSI体积分数 > TB体积分数 > PVA-124体积分数 > NiSO4·6H2O质量浓度。

图2a、2b分别为各因素水平时的起沙长度和镀层外观评分均值。由图2a可知,对试片起沙长度而言,最佳组合为A4B2D4E1。由图2b可知,对镀层外观而言,最佳组合为A4B3D4E1。考虑到NiSO4·6H2O质量浓度太大时带出损失大,且低温下易结晶析出;而不加PVA-124时,镀液中乳粒长大较快,但其用量过多时,低电流密度区起沙又不明显。因此,优选组合为A2B3D4E2。

图2 与各因素水平对应的起沙长度和镀层外观评分均值Figure 2 Averages of the length having satin effect and deposit appearance grade corresponding to different factors and levels

对优选条件下所得电镀珍珠镍试片外观与正交试验中结果较好的11号、15号试片进行对比,结果见表5。

表5 优化条件下进行珍珠镍电镀的试片的外观Table 5 Appearance of test coupon after pearl nickel plating under the optimized conditions

从表5可以看出,与正交试验中11号实验、15号实验相比,优选组合A2B3D4E2所得试片在高电流密度区的烧焦范围稍宽,但镀层外观差别不大。优选组合中NiSO4·6H2O质量浓度较低,减轻了带出损耗。因此,确定优选组合为最佳组合,即最佳镀液组成为:NiSO4·6H2O 400 g/L,NiCl2·6H2O 35 g/L,H3BO340 g/L,柔软剂BSI 24.0 mL/L,润湿剂MA-80 1.0 mL/L,沙剂TB 5.6 mL/L,稳定剂PVA-124 2.4 mL/L。

2. 2 工艺条件优化

采用最佳镀液组成,按L16(45)正交表进行正交试验,研究了电流密度、镀液温度、pH、搅拌速率、电镀时间对镀层外观的影响。各因素水平见表6,试验结果见表7。

表6 对电镀工艺进行正交试验的因素水平Table 6 Factors and levels of orthogonal test for electroplating process

表7 电镀工艺正交试验结果Table 7 Result of orthogonal test for electroplating process

利用SPSS19.0软件对正交试验结果进行方差分析,表8为镀层外观评分主效应方差分析表。由于结果中电流密度平方和最小,因此作为误差列[13]。由表8可知,对镀层外观而言,因素K的概率值小于0.05,表明搅拌速率对试片外观有显著影响;因素H、J、L的概率值均大于0.05,表明镀液温度、pH和电镀时间对试片外观影响不显著。各因素对镀层外观的影响主次顺序为:K > H > J > L > I,即搅拌速率 > 镀液温度 > pH > 电镀时间 >电流密度。

表8 镀层外观评分主效应方差分析结果Table 8 Analysis result of variance for main effects of deposit appearance grade

图3为各因素水平下镀层外观评分均值。由图3可知,最优组合为K3H3J2L2。虽然电流密度对镀层外观的影响最小,但电流密度太低时镀速慢,太高则镀层边角易烧焦,因此电流密度取6 A/dm2,即最优工艺条件为:温度55 °C,pH 4.0,搅拌速率4次/s,电流密度6 A/dm2,电镀时间5 min。

图3 与各因素水平对应的镀层外观评分均值Figure 3 Averages of deposit appearance grade corresponding to different factors and levels

图4为在最优镀液配方与最优工艺条件下进行平行试验的赫尔槽试片外观,试验电流为2 A时,试片起沙效果和镀层外观良好,3次的外观得分均为95分,表明试验结果的重现性良好。

图4 三次平行赫尔槽试验的试片外观Figure 4 Appearance of test coupons in three times of Hull cell test under the same conditions

综上所述,珍珠镍电镀最优镀液组成与工艺条件为:NiSO4·6H2O 400 g/L,NiCl2·6H2O 35 g/L,H3BO340 g/L,柔软剂BSI 24.0 mL/L,润湿剂MA-80 1.0 mL/L,沙剂TB 5.6 mL/L,稳定剂PVA-124 2.4 mL/L,温度55 °C,pH 4.0,阴极移动速率4次/s,电流密度6 A/dm2,时间5 min。

2. 3 镀层表面形貌与性能测试

在最优镀液组成与工艺条件下制备的珍珠镍镀层与某公司HN-80珍珠镍电镀工艺进行了对比。HN-80工艺的配方及操作条件为:NiSO4·6H2O 430 g/L,NiCl2·6H2O 35 g/L,H3BO345 g/L,开缸剂A 10.0 mL/L,辅助剂B 2.0 mL/L,沙剂C 1.0 mL/L,温度55 °C,pH 4.2,阴极移动4次/s,电流密度4 A/dm2。

2. 3. 1 赫尔槽试验

表9为本工艺与HN-80工艺在不同电流(1、2和3 A)下的赫尔槽试片外观,通过式(1)计算得出本工艺的电流密度范围为0.4 ~ 16.0 A/dm2,HN-80工艺的电流密度范围为0.2 ~ 11.0 A/dm2。可见,本工艺的电流密度范围较宽,高电流密度区不易烧焦。

表9 不同电流下两种工艺得到的赫尔槽试片的外观对比Table 9 Comparison between appearance of Hull cell test coupons obtained from two processes at different currents

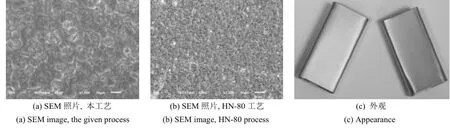

2. 3. 2 表面形貌与外观

图5a、5b和5c分别为电镀珍珠镍镀层的表面形貌和外观效果。图5a为本工艺获得珍珠镍镀层的SEM照片,其表面凹坑重叠,布满不规则的沟壑与凸峰,凹坑直径在3 ~ 10 μm范围内;图5b为HN-80工艺获得的珍珠镍镀层的SEM照片,其表面凹坑较浅显,直径在1 ~ 3 μm之间。图5c中左图为本工艺电镀珍珠镍试样的照片,所得珍珠镍镀层为银白色,沙感饱满,触感滑腻;图5c中右图为HN-80工艺获得的珍珠镍镀层外观,整体朦胧,沙感细腻,犹如光亮镍镀层表面覆盖一层薄雾。

图5 两种工艺得到的珍珠镍镀层的表面形貌和外观Figure 5 Surface morphologies and appearance of pearl nickel coating obtained by two processes编者注:图5c原为彩色,请见C1页。

2. 3. 3 镀层成分分析

表10为本工艺所得镀层表面凹坑处与非凹坑处的EDS分析结果,图6为EDS分析取样处。从表10可以看出,镀层凹坑处与非凹坑处的 C、O、Ni含量相近,说明整体上乳粒并不会随镍的沉积而嵌入镀层中,而是短暂吸附后又脱离阴极表面。

图6 镀层EDS分析取样位置Figure 6 Sampling positions for EDS analysis of deposit

表10 不同取样位置镀层EDS分析结果Table 10 EDS analysis results of different sampling positions on the deposit

2. 3. 4 镀层起沙厚度

要使镀层达到沙感饱满,完全遮盖基体磨痕,本工艺所得镀层厚度只需要4.0 μm,而HN-80工艺的厚度需要8.1 μm左右。因此,本工艺起沙快,对基体表面粗糙度要求较为宽松。

2. 3. 5 显微硬度

本工艺与HN-80工艺在黄铜基体上电镀所得珍珠镍镀层的平均显微硬度分别为452 HV和520 HV,本工艺所得镀层的显微硬度稍低。

2. 3. 6 耐腐蚀性能

前期研究[8]表明,珍珠镍镀层的耐腐蚀性能优于光亮镍镀层。表11为本工艺和HN-80工艺在铁基体上电镀所得珍珠镍镀层进行NSS试验的结果,镀层暴露面积为6.5 mm × 6.0 mm,在盐雾箱中连续喷雾。表11表明,在镀层厚度基本相同的条件下,HN-80工艺所得镀层出现红锈的平均时间稍长,本工艺所得镀层的耐腐蚀性能稍低于HN-80工艺所得镀层。

表11 两种工艺得到的珍珠镍镀层的盐雾试验结果Table 11 Salt spray test results of pearl nickel coating obtained by two processes

3 结论

(1) 电镀制备珍珠镍的最佳镀液组成与工艺条件为:NiSO4·6H2O 400 g/L,NiCl2·6H2O 35 g/L,H3BO340 g/L,柔软剂BSI 24.0 mL/L,润湿剂MA-80 1.0 mL/L,沙剂TB 5.6 mL/L,稳定剂PVA-124 2.4 mL/L,温度55 °C,pH 4.0,阴极移动速率4次/s,电流密度6 A/dm2,时间5 min。

(2) 该工艺电镀珍珠镍起沙快,遮盖基体磨痕的最低镀层厚度为4.0 μm,制备的珍珠镍镀层外观为银白色、沙感强,镀层凹坑直径在3 ~ 10 μm之间,但与现有的HN-80工艺相比,该镀层的显微硬度和耐蚀性能稍低。

[1]姚素薇, 贺同强, 武卫明, 等. 珍珠镍电镀工艺及其性能[J]. 电镀与涂饰, 2006, 25 (10): 8-10.

[2]MICHAEL G. Method for obtaining nickel deposits with satin finish: US3839166 [P]. 1974-10-01.

[3]大高徹雄, 魚谷鴻, 村上透. 梨地状めっき用添加剤: 特開昭58-81988 [P]. 1983-05-17. OOTAKA T, UOTANI H, MURAKAMI T. Additive for satin finished plating: JP58-081988 [P]. 1983-05-17.

[4]小浦延幸, 五味善一, 寺尾一之. 凹凸のはげしいニッケルなし地めっき浴: 特開昭56-152988 [P]. 1981-11-26. KOURA N, GOMI Z, TERAO K. Nickel satin finish plating bath of heavy ruggedness: JP, 56-152988 [P]. 1981-11-26.

[5]王子羿, 刘建军. 缎状镍电镀工艺[J]. 电镀与环保, 1988, 8 (1): 1-3.

[6]武汉大学. 电镀缎面镍添加剂: 01106521.4 [P]. 2001-12-19.

[7]李卫东, 周晓荣, 左正忠, 等. 电沉积复合镀层的研究现状[J]. 电镀与涂饰, 2000, 19 (5): 44-49.

[8]何湘柱, 曹香雄, 谢金平, 等. 珍珠镍电镀添加剂、工艺条件及镀层性能研究[J]. 电镀与涂饰, 2015, 34 (19): 1075-1081.

[9]张景双, 石金声, 石磊, 等. 电镀溶液与镀层性能测试[M]. 北京: 化学工业出版社, 2003: 15.

[10] 朱红兵, 席凯强. SPSS 17.0中的正交试验设计与数据分析[J]. 首都体育学院学报, 2013, 25 (3): 283-288.

[11] 刘瑞江, 张业旺, 闻崇炜, 等. 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010, 27 (9): 52-55.

[12] 张震, 张德聪. 实验设计与数据评价[M]. 广州: 华南理工大学出版社, 2014: 221.

[13] 胡志洁. SPSS11.5软件在正交试验设计中的应用[J]. 医学信息, 2007, 20 (5): 737-740.

[ 编辑:韦凤仙 ]

Optimization of pearl nickel plating process and analysis on properties of the deposit

HE Xiang-zhu*, CAO Xiang-xiong, XIE Jin-ping, ZENG Zhen-ou, QIN Hua

The bath formulation and process parameters of pearl nickel plating were optimized by orthogonal test as follows: NiSO4·6H2O 400 g/L, NiCl2·6H2O 35 g/L, H3BO340 g/L, softening agent BSI 24.0 mL/L, wetting agent MA-80 1.0 mL/L, satin agent TB 5.6 mL/L, stabilizer PVA-124 2.4 mL/L, temperature 55 °C, pH 4.0, cathode moving speed 4 times/s, cathodic current density 6 A/dm2, and plating time 5 min. The properties of the deposit obtained under the optimized conditions were examined by scanning electron microscopy (SEM), X-ray fluorescence thickness meter, microhardness tester, and neutral salt spray test, and compared with that of the deposit produced by current HN-80 process. The developed pearl nickel plating process has fast satin speed and wide satin current density, and the deposit presents a silvery appearance and a strong satin effect with a recess diameter in range of 3-10 μm, while its hardness and corrosion resistance are lower than that of the deposit obtained by the HN-80 process.

pearl nickel plating; Hull cell; orthogonal test; optimization; appearance

TQ153.12

A

1004 - 227X (2015) 21- 1219- 07

2015-08-26

2015-09-15

何湘柱(1966-),男,湖南桂阳人,教授,主要从事应用电化学、功能材料制备等方面的研究。

作者联系方式:(E-mail) gghexz@163.com。