溶锌技术在无氰碱性镀锌中的应用

2015-12-29张小勇

张小勇

(河南北方星光机电有限责任公司,河南 邓州 474150)

【经验交流】

溶锌技术在无氰碱性镀锌中的应用

张小勇

(河南北方星光机电有限责任公司,河南 邓州 474150)

介绍了溶锌工艺的原理及在无氰碱性镀锌中的应用,设计制作了溶锌设备,并对镀槽中的碳素钢阳极加以改进,确保了镀液中锌离子浓度的稳定,保证了电镀质量。

电镀锌;溶解;设备;阳极

Author’s address:Henan Beifang Xingguang Electromechanics Co., Ltd., Dengzhou 474150, China

碱性无氰镀锌作为代替氰化物镀锌的清洁生产工艺已经被得到广泛应用。笔者所在的公司为了积极响应国家清洁生产的要求,于2003年在20 000 L镀液的挂镀锌自动生产线上积极引进了无氰碱性镀锌工艺。但在随后几年的生产过程中发现该工艺的锌离子浓度稳定性较差,经常出现电镀质量问题。在处理质量问题和排除镀液故障的过程中,发现镀液中锌离子浓度的不稳定是造成镀层质量不稳定的主要因素。最初采用传统方法获得锌离子,即把单块锌板挂在镀锌槽阳极上,通过电解来获得锌离子。锌板挂得少,锌离子浓度低;锌板挂得多,由于电解锌溶解较快,锌离子浓度高,生产效率高,但是镀层脆性大,不适合需镀后二次加工的工件。特别是停产后,锌离子浓度又处于上限,不利于电镀质量的控制。

为使碱性镀锌溶液稳定可靠地工作,镀液中锌离子溶解与消耗始终处于平衡状态显得尤为重要。据笔者统计,传统锌阳极电解的锌板利用率只有 85%左右,更换下来的“锌板头”被作为废品处理掉;而且操作者在镀锌槽上更换锌板时,自动线的行车不停地在镀锌槽上移动,操作者有被运行中的行车撞倒的危险,停工调整镀液既带来不必要的损失,又影响生产效率。在镀锌槽使用不溶性碳素钢阳极,再配上独立的溶锌槽,就可以稳定地给镀锌槽提供锌离子。

1 溶锌技术

1. 1 原理[1]

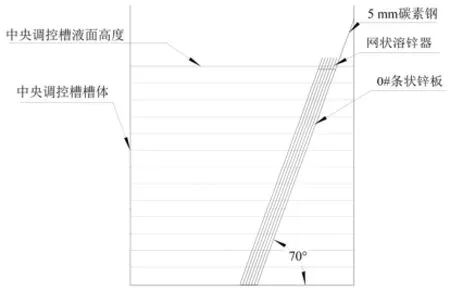

如图1所示,通过设计一个容纳有高浓度的氢氧化钠溶液(120 ~ 140 g/L)和金属锌的溶锌槽,操作人员通过循环泵就能轻易地把高浓度的富锌溶液迅速输送到镀锌槽中,从而稳定无氰镀锌溶液中锌离子的浓度。

要实现上述目的,首先要保证溶锌槽中的金属锌与钢网篮或钢隔离栅保持恒定的接触,才能形成有效的原电池,促使金属锌以平稳的速率溶解。

其次,要借助循环泵将溶锌槽中的富锌溶液持续不断地输送到无氰镀锌槽中,并迫使溶锌槽中的溶液产生足够的对流运动。一般在溶锌槽一侧安装循环泵及过滤机,将镀液过滤后抽入镀锌槽,使镀锌槽溢流口回流的溶液流入溶锌槽另一侧,否则其中的金属锌条表面会形成一层坚硬的氧化锌或氢氧化锌外壳,从而阻碍锌的溶解。一旦发生这种情况,必须及时除去这层外壳,否则金属锌就不会继续溶解至氢氧化钠溶液中。所有的锌离子和电解液均可通过溶锌槽来补充。

溶锌槽的体积通常设计为无氰碱性镀锌槽容积的20% ~ 30%。要确定溶锌槽的容积,必须要考虑到电镀的生产量和工作场地空间的限制,要为溶锌槽过滤泵、排风设施及用于循环输送的管道的安置提供足够的空间。

溶锌槽一般安放在镀锌槽附近,通过塑胶管道及泵与无氰碱性镀锌槽相连。最好在溶锌槽与镀锌槽间利用重力原理来安装管路,形成液位差,以帮助溶液循环输送,最大限度减少输送泵的数量。溶锌槽的富锌液通过过滤器过滤,再用泵抽到镀锌槽中去,可以有效去除其中未溶解的锌微粒,从而避免粗糙镀层的产生。

1. 2 技术要点

(1) 溶锌槽的容积为镀液总体积的20% ~ 30%。

(2) 为了方便操作人员日常维护,溶锌槽放置在镀锌槽附近,但不在生产线上。溶锌槽的位置需比镀锌槽低,形成液位差,便于电镀液回流。溶锌槽需要用管道系统与镀锌槽连接。

(3) 为了提高溶解速率,溶锌筐建议采用四周带孔的筐,且溶锌槽中的碱液要有足够的对流运动。

(4) 碱液中氢氧化钠的浓度一般控制在120 ~ 140 g/L。氢氧化钠浓度高,金属锌锭溶解快,反之则慢。

(5) 锌的溶解速率还与浸入碱液中金属锌的表面积有关。浸入金属锌的表面积大时溶解快,反之则慢。

(6) 控制锌离子浓度的方法是:增加溶锌筐中锌板、锌锭、锌球的数量可以提高锌离子浓度,将溶锌筐吊出镀液表面或减少筐中锌锭的数量可以降低锌离子浓度。

(7) 碱液温度高,锌的溶解快,反之则慢。建议将碱液温度控制在20 ~ 28 °C为宜。

(8) 为了避免溶锌过程中悬浮固体颗粒较多而使镀锌层粗糙,引发电镀质量问题,溶锌槽中的溶液经过循环泵及过滤机后方能入镀锌槽使用。

2 溶锌工艺方案

2. 1 最初的方案设计

根据溶锌工艺原理,笔者所在的电镀车间初步设计了适合自身自动线的溶锌设备。

首先在镀锌槽中挂上带有铜钩的不溶性碳素钢阳极,并确保铜钩不没入镀液中。

其次,在调控槽的侧面放置一块承受足够重量的碳素钢板,碳素钢板与调控槽底部呈60° ~ 70°角,然后将条状锌板(尺寸1 000 mm × 85 mm × 15 mm)靠在5 mm厚的碳素钢板上(见图2),放置一层锌板后,再放置一块同等面积的网状溶锌器(见图3),然后依次放入更多的锌板和溶锌器。通过增加锌板数量使锌的溶解与消耗达到相对平衡。要保证调控槽液面高度、锌板与网状溶锌器紧密接触。经由过滤机过滤得到的含高浓度锌离子和氢氧化钠的溶液以泵输送到镀锌槽,在此过程中,过多的溶液经过镀锌槽的溢流口回流到调控槽中。

2. 2 使用中存在的问题及改进思路

上述方案虽然能使锌板的利用率达到100%,溶液中的锌离子浓度较传统方案稳定了一些,但在使用一段时间后,发现随着锌板的溶解,条状锌板越来越薄,难以持续与网状溶锌器保持良好接触,从而影响锌的溶解速率,需要操作者把调控槽中的锌锭全部取出,再重新摆放。当镀液中锌离子浓度高时,则需要将溶锌槽中的锌板逐块抽出,这大大增加了操作者的劳动强度。另外,由于镀锌槽阳极采用带有铜钩的条状碳素钢挂在阳极导电棒上,随着生产的进行,导电棒及导电铜钩易生铜绿,并滴上残碱,严重影响导电,不能保证电镀质量。

图1 溶锌装置示意图Figure 1 Schematic diagram of zinc dissolution equipment

图2 挂镀锌自动线溶锌槽初步方案设计Figure 2 Initial design of zinc dissolution tank for automatic production line of rack zinc electroplating

图3 网状溶锌器Figure 3 Porous baffle for zinc dissolution

为了解决上述问题,需要进一步改进溶锌设备。改进思路如下:

⑴ 由于锌板与溶锌槽底部呈60° ~ 70°角摆放,网状溶锌器与锌板的接触部位溶解较快,当锌板溶解到不能与网状溶锌器恒定接触时,锌的溶解速率降低。试想将锌板水平放置在网状溶锌器上,靠锌板的重力作用使锌板与溶锌器始终紧密接触,保证溶锌槽源源不断地给镀锌槽提供稳定的锌离子。锌板水平放置的话就不需要太长,可以使用0#锌锭(尺寸410 mm × 210 mm × 45 mm),又能节约成本。当锌离子浓度处于工艺上限时,还可以随时将溶锌槽中的锌板及时取出液面,以保持溶锌槽中锌离子的浓度。镀液中锌离子浓度的高低可以用锌板没入溶液中的数量来控制。

(2) 针对挂在镀锌槽阳极棒上的单条不溶性碳素钢阳极导电铜钩生铜绿或滴上残碱后影响导电的问题,计划对条状不溶性碳素钢阳极导电装置进行改造。

2. 3 改进方案

首先设计制作一个溶锌筐。要求采用优质碳素钢制作一个立方体的筐子,分为 4层,每层底部为带均匀分布的孔的碳素钢板(孔径10 mm,孔间距20 mm),确保溶液流通性好。每层可以放3块0#锌锭。每层间隔70 cm,确保每个间隔层能够放置3层锌锭,每层锌锭放完后需要放置一块与3块锌锭面积等大的网状溶锌器,如图4所示。

如图5所示,在溶锌槽的每个溶锌筐上方安装一个可以承受1 t重的电动吊葫芦或手拉葫芦,用来控制锌离子浓度。以溶锌筐内的锌锭没入镀液的数量来控制锌离子。

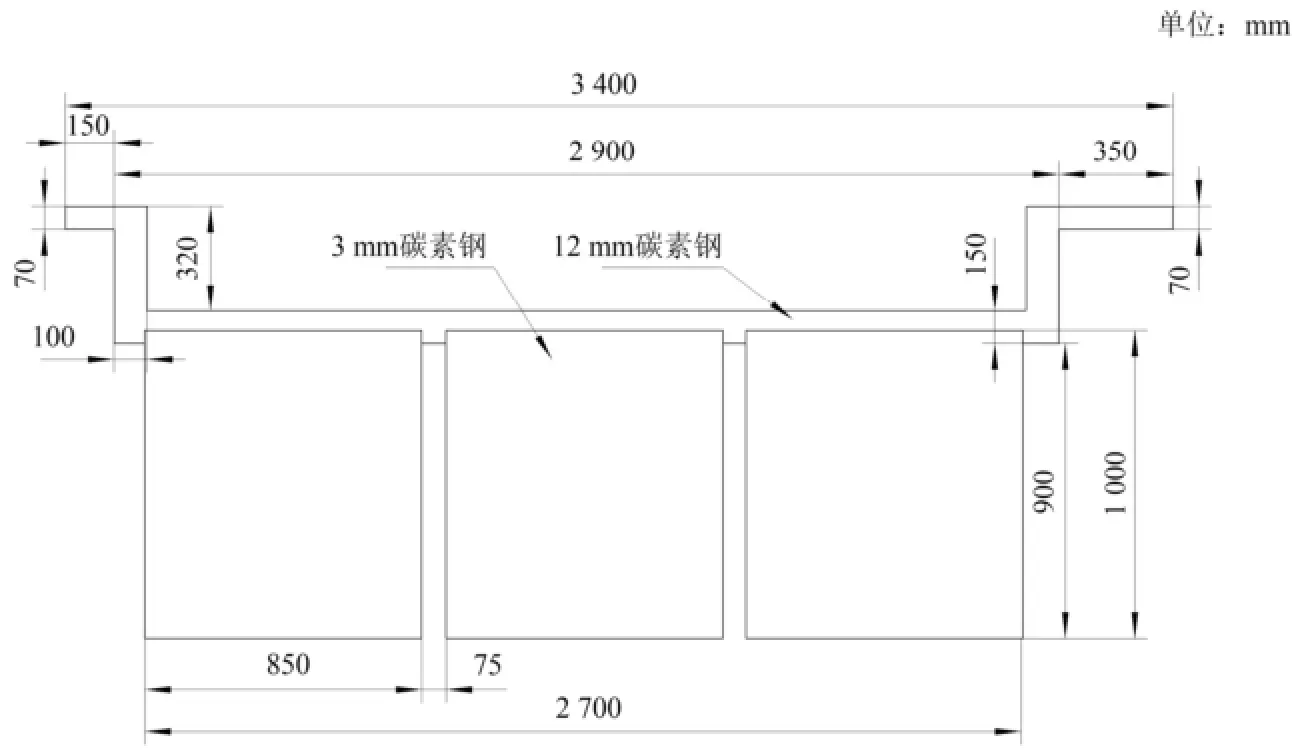

镀锌槽条状不溶性碳素钢阳极改造方案如图 6所示。整块导电板节点部位全部采用焊接工艺,右边一端与正极铜排连接,下部的三大块3 mm厚碳素钢导电板焊在U型12 mm厚的碳素钢阳极板上。整块导电板没入镀液的深度为1 050 mm,即U型部分2 900 mm × 150 mm的碳素钢全部没入镀液中。

上述方案使用后,用吊葫芦升降可以迅速调整镀液中锌离子的浓度,保证锌离子浓度稳定,降低了操作者的劳动强度,同时将锌板改为锌锭后可节约资金。

图4 溶锌筐中锌锭的排列方式Figure 4 Arrangement of zinc ingots in zinc dissolution basket编者注:图4和图5原为彩色,请见C1页。

图5 改进后的溶锌设备Figure 5 Modified zinc dissolution equipment

图6 改进后的镀锌槽阳极板Figure 6 Modified anode for zinc electroplating tank

2. 4 改进效果

改造后的溶锌设备已经成功应用到2条挂镀锌自动线。经过2年的使用,证明溶锌技术能够稳定地给镀锌槽提供锌离子,它与传统电解锌相比,有以下优点:

(1) 带来了良好的经济效益。锌板的利用率达到了100%,每年节约5 t左右的锌板,节省了成本。

(2) 锌离子的浓度更容易控制。当镀锌槽中锌离子浓度高时,只需要用吊葫芦把溶锌筐从溶锌槽中吊出液面;当锌离子浓度低时,增加溶锌筐中锌锭的数量后将溶锌筐没入镀液即可。

(3) 彻底排除了安全隐患,降低了劳动强度。

3 溶锌槽的日常维护

溶锌槽中锌的溶解速率取决于以下几点:

(1) 浸入碱液中锌板、锌锭或锌球的表面积。

(2) 锌锭与网状溶锌器是否恒定接触。

(3) 溶锌槽中氢氧化钠的浓度。

(4) 溶锌筐没入电镀液中的深度。

(5) 镀液温度越低,溶解速度越慢,反之则快。

建议将镀液温度控制在20 ~ 28 °C。如果锌离子浓度过高,可以只将溶锌筐的一半没入镀液中;如果锌离子浓度低,就需要增大锌锭的面积,提高氢氧化钠的浓度,或适当提高镀液温度。

溶锌槽的日常维护比较简单,只需保持溶锌筐中装满锌锭,用溶锌筐没入液面的深度来控制锌离子,使溶锌槽中的氢氧化钠浓度保持在120 ~ 140 g/L。

4 结语

对碱性镀锌而言,利用溶锌技术有助于镀液中的锌离子浓度稳定,其维护方便,减少了调整镀液引起的停工损失,能以较低的成本确保电镀产品质量。溶锌技术解决了生产过程中容易出现的电镀质量问题,如精冲件包塑后起泡、镀速较慢等,稳定了碱性镀锌的产品质量。实践证明,改进后的溶锌工艺使用不溶性碳素钢阳极,配上独立的溶锌槽来控制电镀溶液中锌离子浓度,是切实可行的。

[1]陈亚. 碱性无氰镀锌添加剂及溶锌槽的应用[C] // 中国电子学会生产技术学分会. 2004年全国电子电镀学术研讨会论文集. [S.l.: s.n.], 2004: 376-379.

[ 编辑:温靖邦 ]

Application of zinc dissolution technique to cyanide-free alkaline zinc electroplating

ZHANG Xiao-yong

The principle and application of zinc dissolution technique for cyanide-free alkaline zinc electroplating were introduced. An equipment for zinc dissolution was designed and fabricated, and the carbon steel anode used in electroplating tank was modified, stabilizing the concentration of zinc ions in electroplating bath and ensuring the quality of products.

zinc electroplating; dissolution; equipment; anode

TQ153.15

A

1004 - 227X (2015) 21 - 1238 - 04

2015-08-13

2015-09-11

张小勇(1982-),男,河南南阳人,专科,工程师,长期从事碱性无氰锌酸盐镀锌及其后处理方面的工作,积累了丰富的生产实践经验。

作者联系方式:(E-mail) 79618194@qq.com。