增压发动机开式水套缸体缸孔变形优化的研究

2015-12-29

增压发动机开式水套缸体缸孔变形优化的研究

常明明,宿朋,邱继虎,梁永龙,张堪想,孟祥程,韩玉伟,薛飞

(1.长城汽车股份有限公司技术中心,河北保定071000;

2.河北省汽车工程技术研究中心,河北保定071000)

摘要随着汽车轻量化技术的逐步发展,目前大多数的发动机在设计时会采用铸铝缸体。增压机型在采用铸铝缸体时,一般会设计为开式水套,以便缸孔顶部能够获得更好的冷却效果来满足其高热负荷的要求。但由于开式水套的顶部为全开放式结构(相当于悬臂),所以在装配力、热负荷、爆发压力、活塞侧向敲击力等因素共同影响下,容易发生缸孔变形量大的问题。本文以一款增压机型的铸铝缸体(开式水套)为例,论证优化其缸孔变形量的方法。

关键词:增压机型铸铝缸体开式水套缸孔变形优化

来稿日期:2015-04-20

bore deformation, optimization method

1 引言

随着发动机强化程度越来越高,最大爆压越来越高,缸体缸孔在发动机运行时所受到的冲击越来越大,变形也越来越大。另一方面,为适应更高的爆发压力,缸盖的拧紧力矩也越来越大,这也会导致缸孔变形更大。同时随着发动机轻量化要求不断提高,机体设计得越来越轻,缸孔设计得越来越薄,这些都导致缸孔的变形更易发生,进而导致拉缸、窜气大、烧机油、缸内进水,气缸盖垫片烧蚀等故障非常多[1]。因此发动机设计开发时,有效控制缸孔变形是十分重要的。所以越来越多的技术人员投入到了减少缸孔变形的研究中。

2 缸孔变形的一般规律

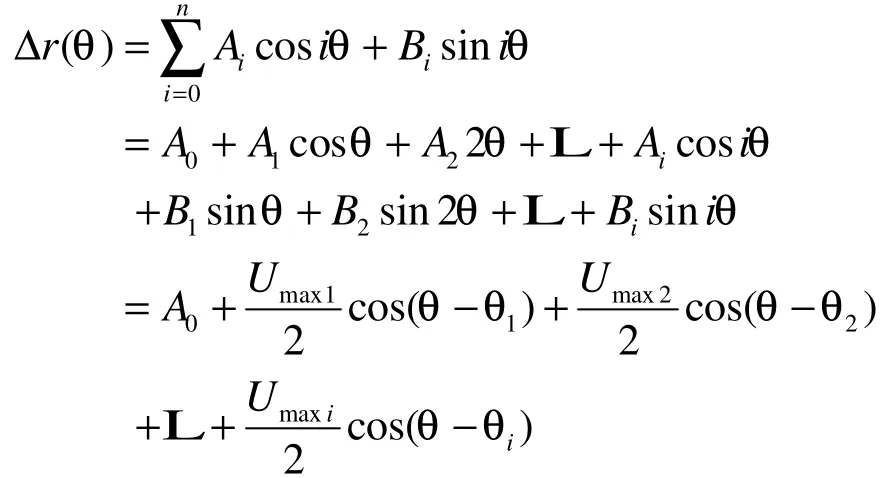

由于缸孔变形比较复杂,所以可以用傅立叶级数对缸孔变形进行分析。

对于缸体的缸孔在不同高度的各个截面上的变形,可以用各缸孔中心为极坐标的原点,借用级数的概念对其进行分析,应用快速傅立叶变换(FFT)计算不同阶次下的变形,傅立叶解析数学表达式为:

式中,

i——阶数;

Ai、Bi——傅立叶系数;

Umaxi——每阶的谐波变形?;

兹i——相位角?。

通过运用快速傅立叶级数变换,可以得到缸孔各截面在不同阶次下的变形;缸孔失圆后的截面几何形状表达式可通过快速傅立叶变换简化为各阶几何形状的叠加[2]。图1为缸孔变形各阶几何形状叠加的傅立叶变化物理概念。圆形为缸孔失圆前的几何形状,不规则形状为缸孔失圆后的截面几何形状。表1为傅立叶解析下的缸孔变形及其引起的原因。

图1 傅立叶变化的物理概念

从图1可以看出,除1阶变形外,Umaxi是各阶径向变形的最大和最小值,而1阶变形就是位移变形,可以被连杆侧面间隙或者活塞中心的移动包容;0阶和2阶变形属于失圆变形中可以被补偿的部分,均可被活塞环的弹性变形所补偿或者部分补偿;3阶及其以上的各阶变形补偿是十分困难的,必须加以控制[4]。

3 气缸孔变形改进与优化

3.1问题描述

为了达到降低发动机燃油耗的目的,某公司决定开发一款增压发动机,同时为了大幅度减少发动机的整体质量,在设计初期决定缸体采用铝缸体(开式水套)。经过400 h可靠性试验后,拆机对气缸孔进行测量(测量方向为从缸孔顶面向下依次测量,用1~5表示),发现缸孔圆柱度最大值达到了81.46滋m,见图2。测量结果表明,气缸孔变形量偏大,需要进行改进设计。

表1 傅立叶解析下的缸孔变形及其原因

图2 缸孔圆柱度测量结果

3.2优化方案

依据可靠性试验后缸孔圆柱度的测量结果,对缸孔变形原因进行分析。开式水套的缸体顶部为全开放式的结构(相当于悬臂),缸体的进排气侧为活塞运行时的主、次受力面;同时在气体爆发时缸体的相邻两缸体间横向(缸体前后端方向)会相互制约。所以在上述2个因素的影响下,一般开式水套的缸体缸孔2阶变形最为突出,即沿着进排气侧方向的椭圆变形最大。

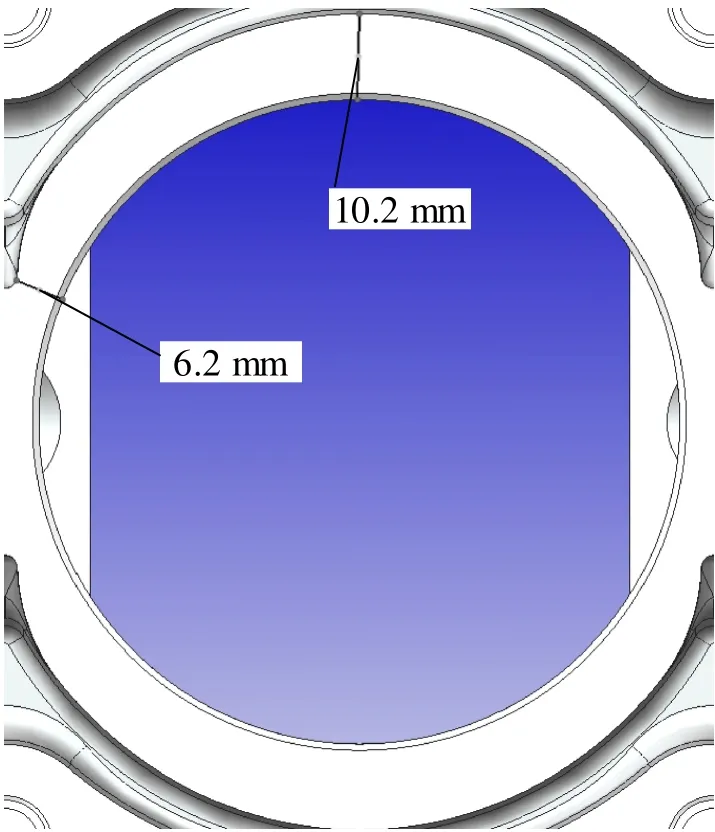

3.2.1改变水套厚度

依据水套进、排气两侧变形大的规律,决定采用不等壁厚方案,只对水套进排气侧的壁厚进行加厚,由7.78 mm增加到10 mm。这样既可以避免整体加厚带来缸体重量的过分增加,同时又能达到缸孔加强的目的,见图3。

图3 缸孔椭圆形结构效果图

针对不等壁厚的优化方案,进行了CAE模拟分析,以确认其改进效果。分析后发现缸孔变形明显降低。由于分析时缸孔截面较多,此处只列举变形最为严重的缸孔顶面往下10 mm处的截面位置。分析结果详见图4,图中横坐标为测量角度(0毅为缸体后端方向,90毅为排气侧方向,180毅为前端方向,270毅为进气侧方向),纵坐标为缸孔变形量[3]。

3.2.2调整水套深度

在发动机运行过程中,活塞的第一道气环主要起到密封燃气的作用,所以当活塞运行至上止点时,第一道环以上位置的温度会比较高;当活塞运动到下止点时,气体膨胀做功基本结束,内能大部分转化为了机械能,所以温度会大幅度降低,此时第一道环以下的缸孔就可以无需过多地冷却,这样水套的深度(H)和发动机的行程(S)就会有一个比值的关系[5],据统计,一般开式水套的比值H/S=0.6~0.8。依据H/S的关系,适当减少水套深度,由85 mm变更到65 mm,方案详见图5。

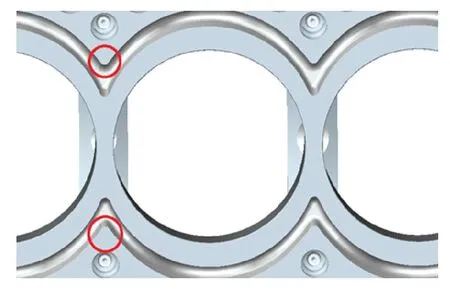

3.2.3加宽鼻梁区宽度

图4 不等壁厚方案缸孔变形CAE分析结果

图5 水套深度更改前后对比

相邻两缸之间的鼻梁区增加宽度为1.2 mm、深度为6 mm的过水槽。由于发动机工作时,两缸之间的鼻梁区温度最高,因此缸孔变形也最为明显。通过在此部位增加过水槽可以有效降低鼻梁区的温度,从而减小缸孔变形。过水槽的宽度结合缸盖垫片共同确定,深度一般为活塞在上止点时第一环所在位置,具体方案见图6。

图6 过水槽改进方案

针对过水槽方案,进行CAE模拟分析,以确认其改进效果,计算结果见图7和图8;其中图8坐标系与图4相同。由此可见,鼻梁区位置最高温度降低了14℃,缸孔变形量也明显降低,改进方案取得了预期效果。

图7 改善前后鼻梁区温度对比

图8 过水槽方案缸孔变形CAE分析结果

3.2.4减小鼻梁区流通面积

减小鼻梁区冷却液的流通面积,增加此部位冷却液的流动速度,提高鼻梁区的冷却效果,从而达到降低鼻梁区的温度,减小缸孔变形的目的。此方案原理与过水槽方案类似,参见图9。

图9 减小鼻梁区冷却液的流通面积

3.2.5增加缸体前端顶板厚度

将缸体前端顶板的厚度由5 mm增加至11 mm。开式水套机型的水套外壁强度也很关键。如果强度不足,在气缸垫压力等装配应力的影响下会造成微观上的压溃,这样装配应力直接就作用在缸孔上,会导致缸孔变形大。顶板加厚就是为了增强水套外围的强度;如果空间有限也可以通过布筋的方法进行改善,具体方案见图10。

图10 增加顶板厚度

3.2.6缸体毛坯进行时效处理

缸体铸造时会产生铸造内应力,如果不提前进行热处理,发动机工作时,缸体受热,铸造内应力释放也会导致缸孔变形。可以通过热处理的方法,将铸造内应力事先释放,然后再对缸体进行加工,这样就可以减少发动机工作时缸孔的变形量。但热处理时要注意控制温度,可以选择200℃~300℃之间。因为这样的温度更接近发动机工作时缸体壁面的最高温度。在热处理过程中一定要注意避免温度过高,使缸体铸造表面产生气孔,或者影响缸体的机械性能,具体热处理工艺见图11。

图11 热处理工艺

3.3优化后效果

对优化后的缸体进行装机,并进行400 h可靠性试验。拆机对缸孔进行测量,缸孔圆柱度最大值为36.30滋m,较原状态最大值81.46滋m降低了55.4%,改善效果明显,见图12。

4 总结

图12 优化后缸套圆柱度测量结果

一般开式水套缸体的缸孔2阶变形最为突出(沿着进排气侧方向的椭圆变形)。通过采用不等壁厚方案(进排气侧加厚)、水套深度改浅、相邻两缸之间的鼻梁区增加过水槽、减小鼻梁区冷却液的流通面积、增加缸体顶板厚度、对缸体毛坯进行热处理等方法可以有效降低其缸孔的变形量。

参考文献

[1]周龙保.内燃机学[M].北京:机械工业出版社,2012.

[2]马庆镇,姜树李.基于有限元方法的YZ4DE柴油机气缸套变形分析研究[J].内燃机工程,2008,29(8):59-62.

[3]杨万里.发动机耦合数值分析[D].上海:上海交通大学,2007.

[4]蒋文虎.发动机缸筒变形测试分析[C]. 2006年APC联合学术年会论文集,2006:31-39.

[5]徐玉梁.正向工程中车用柴油机缸孔变形的研究[D].天津:天津大学机械工程学院,2008.

结合催化剂的结构参数和性能参数,确定计算边界条件。通过与试验结果对比,校验了该一维计算模型的可行性,并计算分析了不同氨过量系数、排气温度及空速等对催化器转化效率的影响,可作为催化器选型匹配参考,得出以下结论。

Research on Optimization of Cylinder Bore Deformation in Open Water

Jacket Cylinder Block of Turbocharged Engine

Chang Mingming, Su Peng, Qiu Jihu, Liang Yonglong, Zhang Kanxiang,

Meng Xiangcheng, Han Yuwei, Xue Fei

(1. Technical Center, Great Wall Motor Company Limited, Baoding 071000, China;

2. Hebei Automobile Engineering Technology & Research Center, Baoding 071000, China)

Abstract:With the development of automotive lightweight technology, cast-aluminum cylinder block is used in most of engines at present. An open water jacket is applied to the cast-aluminum cylinder block in order to gain better cooling performance and to meet the requirement of high thermal load. The cylinder bore deformation is liable to occur because of the top open structure under the influence of assembly force, thermal load, boosting pressure and piston side knock. This paper takes a cast-aluminum cylinder block (open water jacket) as an example to demonstrate the methods of optimization of cylinder bore deformation.

Key words:turbocharged engine, cast aluminum cylinder block, open water jacket, cylinder

作者简介:常明明(1987-),男,本科,主要研究方向为发动机零部件设计。

doi:10.3969/j.issn.1671-0614.2015.02.008