船舶柴油机余热综合利用发电技术研究

2015-12-29

船舶柴油机余热综合利用发电技术研究

王学敏1,陈小雷2

(1.中船动力研究院有限公司,上海200129;2.沪东重机有限公司,上海200129)

摘要船舶柴油机余热综合利用发电是远航船舶节能减排的有效措施,介绍了国外船舶柴油机余热综合利用研究技术发展情况。通过分析6S50ME-C8.2柴油机余热综合利用系统热效率,装置可回收约940 kW的发电量,使柴油机综合热效率提高约5.1%。

关键词:船舶柴油机余热综合利用热效率

来稿日期:2015-04-03

1 引言

随着能源危机及环境保护科学的深入研究,船舶的节能减排已受到航运行业的普遍关注,它关系到节约燃料资源、环境保护以及船舶运营经济效益等。众所周知,当前优良的柴油机热效率一般为45%~50%,燃料25%~30%的热量被排烟废气带走,冷却水带走约20%~25%[1],而柴油机燃料费占船舶总运营成本的33%~60%[2]。因此,当前船舶节能减排的重点在于,柴油机废气和冷却水热量的综合利用。

上世纪70年代,由于国际油价高涨,国外就已经开始针对柴油机余热综合利用开展研究,并提供成套设备。在我国,柴油机余热利用技术的开发和应用相对较晚,尚处于起步阶段。随着能源供应日益紧张、温室气体排放法规开始执行,节能减排、提高能源利用率,越来越引起人们的重视,余热综合利用发电技术的推广是必然趋势。

2 国外船舶柴油机余热综合利用的发展

日本三菱重工、MAN B&W、瓦锡兰(Wartsila)等世界著名的柴油机及动力设备成套公司,均积极开展对柴油机动力系统余热综合利用发电技术的研究。根据船舶推进柴油机主机特性,提供不同的余热综合利用发电解决方案;通过系统流程优化,柴油主机80%余热可以被利用。一般而言,柴油机主机功率越大,余热回收综合利用装置可回收的发电总量占比越大。

2.1日本三菱重工余热综合利用方案[3]

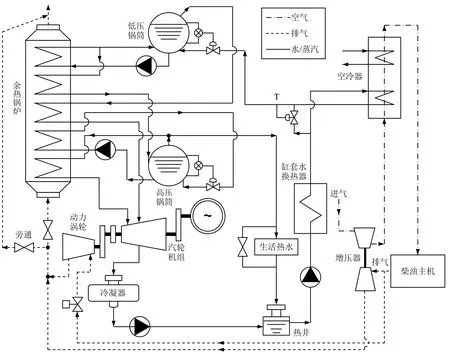

7450TEU集装箱运货船采用日本三菱重工的余热利用装置,流程如图1所示。柴油主机最大持续功率为45 740 kW,转速78 r/min。柴油主机排气旁通13%烟气,用以驱动动力涡轮,然后与增压器的排气混合后进入双压余热锅炉。锅炉的给水先经过缸套水换热器加热到75℃,再由两段式空冷器加热到135℃分别进入锅炉的高、低压锅筒中,低压蒸发器、高压蒸发器经强制循环与烟气换热分别产生压力为0.35 MPa(a)的饱和蒸汽,以及压力为0.65 MPa(a)和温度为265℃的过热蒸汽驱动汽轮机发电机组。为了防止动力涡轮失电后超速,动力涡轮与汽轮机发电机组通过减速齿轮箱和高速离合器直接连接,整装在一个平台上。

当主机工况大于35%时,汽轮机起动;当主机工况大于45%时,动力涡轮介入;当主机工况小于30%时,由于排烟温度过低,为防止烟气中凝冷水产生酸露点腐蚀,烟气通过余热锅炉的旁通阀直接排空。系统可回收的额定发电量约为4 000 kW,占柴油主机功率的8.7%。

2.2 MAN B&W余热综合利用方案[4]

图2为MAN B&W公司的柴油机余热综合利用示意图,10S90ME-C9.2柴油主机功率为48 510 kW,转速为84 r/min。主机排烟11.6%废气驱动动力涡轮联合发电机组后,与增压器出口烟气混合,进入五段式强化换热器的强制循环余热锅炉。

经缸套水换热器和空冷器预热后,144℃热水全部进入余热锅炉低压锅筒。低压蒸发器循环水一路经过低压预热器再加热后,作为余热锅炉高压锅筒给水,另一路回低压锅筒。烟气经余热锅炉高压过热器和低压过热器换热分别产生压力和温度分别为1.0 MPa(a)、259℃过热蒸汽和0.45 MPa (a)、148℃饱和蒸汽进入汽轮机,驱动减速齿轮箱带动发电机发电。系统装置可回收额定发电量约为4 313 kW,约占柴油主机功率的8.9%。

2.3瓦锡兰公司余热综合利用方案[5]

图1 三菱重工船舶柴油机余热综合利用示意图

图2 MAN B&W公司船舶柴油机余热综合利用示意图

瓦锡兰(Wartsila)公司12RTA96C船舶柴油主机的余热综合利用发电示意图如图3所示。柴油主机功率为68 640 kW,主机约10%的排气驱动涡轮发电机组。系统总循环水经缸套水换热器预热到85℃,一路直接进入余热锅炉的低压锅筒,另一路再经过两段式空冷器加热到约150℃~160℃后,进入余热锅炉高压锅筒。循环水流经强制循环余热锅炉的高压蒸发器和低压蒸发器,被柴油机废气加热,产生压力和温度为0.9 MPa(a)和260℃的高压过热蒸汽,0.35 MPa(a)和190℃的低压过热蒸汽,驱动汽轮机发电机组发电。该系统可回收的额定发电量约为7 000 kW,占柴油主机功率的10.2%。

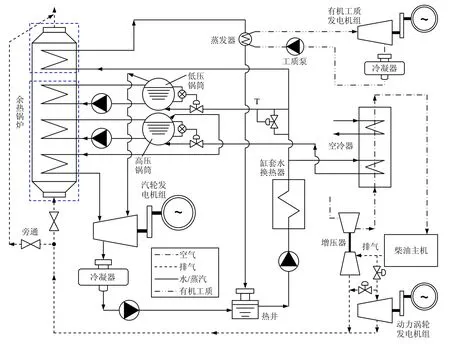

3 船舶柴油机余热综合利用发电系统设计

我公司设计的6S50ME-C8.2船舶柴油机余热综合利用发电系统装置系统示意图如图4所示。主机采用MAN公司,其主要参数如下:最大持续功率为9 960 kW,转速127 r/min,目前该系统装置正处于调试阶段。主要目的在于开展船舶柴油机余热综合利用技术研究,为远航船舶用户提供船舶柴油机余热综合利用发电的解决方案。

3.1烟气余热锅炉给水系统

超低温烟气余热锅炉为余热锅炉常规段和超低温排烟段组成的带有烟气旁通烟道的立式锅炉,采用强化换热的蛇形管受热面(过热器、高压蒸发器、低压蒸发器和换热器)强制循环。柴油机排气中约10%烟气进入动力涡轮发电机组,与增压器做功后的废气混合后进入超低温余热锅炉,余热锅炉出口烟气温度设计为100℃左右。为了防止排烟温度低于烟气酸露点温度造成余热锅炉热水器段低温腐蚀,热水器段采用特殊材料的防腐处理。当柴油机主机低于30%工况时,烟气全部通过余热锅炉旁通烟道。

系统循环水经水泵增压后全部通过缸套水换热器预热到80℃,一路再经高温段空冷器加热到160℃,一部分直接进入余热锅炉的高压锅筒,另一部分与80℃热水混合后进入余热锅炉低压锅筒,保证进水温度为140℃,其余一路全部进入热水器产生140℃热水作为有机工质循环的蒸发器热源。

图3 瓦锡兰公司船舶柴油机余热综合利用示意图

图4 6S50ME-C8.2船用柴油机余热综合利用示意图

表16 S50ME-C8.2柴油机余热综合利用计算结果

3.2发电单元系统

发电单元系统由动力涡轮、补凝汽式汽轮机和有机工质膨胀机发电机组组成,发电机设计转速为1 800 r/min。

动力涡轮采用两级向心径-轴流式叶轮带平行齿轮减速箱设计,额定转速为18 000 r/min。当主机功率大于45%时,动力涡轮切入发电;当主机功率小于45%,主机排气只用于自身的涡轮增压器。当动力涡轮不投入使用时,旁通排气流量由节流孔板控制。

汽轮机发电机组采用双进汽两级调节补凝汽式撬装设计,额定转速9 000 r/min,经减速齿轮箱减速至1 800 r/min,并通过联轴器与发电机相连。汽轮机进汽参数:高压部分压力0.65 MPa(a),温度270℃,补汽压力0.4 MPa(a),温度143.5℃。

有机工质膨胀机发电机组由有机工质膨胀机、减速齿轮箱、联轴器、发电机、两级蒸发器、凝汽器和有机工质泵组成。由余热锅炉低温段热水器产生的140℃热水流经两级蒸发器,产生高压过热有机工质蒸汽进入有机工质膨胀机。膨胀机采用螺杆形式,经内置减速齿轮箱驱动发电机发电,有机工质采用无毒无污染的R245fa。

3.3冷却水循环系统

冷却水由柴油机试车台位外部循环水系统提供,系统所消耗的冷却水量分别为:低温段空冷器流量300 t/h、汽轮机冷凝器500 t/h、有机工质膨胀机冷凝器470 t/h。

4 船舶柴油机余热综合利用发电效率计算

根据6S50ME-C8.2柴油机的余热参数特性,通过热平衡计算软件对流程的热效率进行了分析,计算结果如表1所示。

从表中可知,6S50ME-C8.2柴油机余热综合利用发电系统减去自消耗的电功率,系统可回收约940.6 kW的发电量,占柴油机主机功率的9.4%,与国外公司可回收的发电比相当。

系统总循环热效率为15.8%,柴油机综合热效率可提高约5.1%。

5 结论

船舶柴油机余热综合利用发电是远航船舶节能减排的有效措施。通过分析国外柴油机余热综合利用发电技术,通过利用主机排烟和冷却水能量可以回收大约主机功率的8%~10%的发电量。基于6S50ME-C8.2柴油机设计的余热综合利用发电系统,可回收约940 kW的发电量,使柴油机综合热效率提高约5.1%。

参考文献

[1]景国辉,范建新.船舶柴油机总能利用系统技术发展概况[J].柴油机,2010(6):1-4.

[2]任文华,施润华.船舶动力装置节能[M].上海:上海交通大学出版社,1991.

[3] Ichiki Y, Shiraishi K, Kanaboshi T, et al. Development of Super Waste-Heat Recovery System for Marine Diesel Engines[J]. Mitsubishi Heavy Industries Technical Review, 2011, 48(1): 17-21.

[4] MAN Diesel & Turbo. Waste Heat Recovery System (WHRS) for Reduction of Fuel Consumption, Emissions and EEDI. 2012 [5] Schmid H. Less Emissions Through Waste Heat Recovery[C]. The Green Ship Technology Conference, London, 2004.

也是评价其热负荷的重要指标。因此,为了提高活塞工作的可靠性,进而提高发动机的整机性能,降低活塞的热负荷非常关键。根据活塞的传热过程分析以及活塞温度场的分布情况,可以试着从以下2点着手。

Research on Technology of Comprehensive Utilization of Marine Diesel Engine Waste Heat for Power Generation

Wang Xuemin1, Chen Xiaolei2

(1. China Shipbuilding Power Engineering Institute Co, Ltd, Shanghai 200129, China;

2. Hudong Heavy Machinery Co. Ltd., Shanghai 200129, China)

Abstract:Comprehensive utilization of marine diesel engine waste heat for power generation is an effective measures for sailing ship energy saving and emissions reduction. The research and development of marine diesel engine waste heat utilization technology abroad is introduced. The analysis of thermal efficiency of 6S50ME-C8.2 diesel engine waste heat comprehensive utilization system demonstrates that the system can recycle energy of 940 kW power, increasing the diesel engine comprehensive thermal efficiency by about 5.1%.

Key words:marine, diesel engine, waste heat comprehensive utilization, thermal efficiency

作者简介:王学敏(1983-),男,博士,主要研究方向为船舶热能系统设计研发。

doi:10.3969/j.issn.1671-0614.2015.02.006