壁流式柴油机颗粒捕集器技术及研究进展

2015-12-29

壁流式柴油机颗粒捕集器技术及研究进展

黄会波

(长江大学机械工程学院,荆州434023)

摘要壁流式柴油机颗粒捕集器作为有效的控制柴油机颗粒排放技术,从材料到结构设计都得到了长足的发展。随着新的技术发展,对载体结构提出了新的要求,如要求高孔隙率的“Two in One”技术,要求小尺寸、储灰能力强的非对称孔结构设计、薄膜结构等。

关键词:柴油机颗粒捕集器材料结构设计

来稿日期:2015-04-04

1 引言

具有良好燃油经济性和动力性的柴油机广泛应用于各个行业,如机动车、发电机组、船舶等。然而,柴油机的颗粒物(PM)排放一直备受关注。PM能长时间悬浮在空气中,污染环境并影响到人类的身心健康。随着柴油机排放标准的日趋严格,柴油机颗粒捕集器(DPF)成为了柴油车尾气排放达到标准的必备技术之一。DPF在设计上必须从功能、性能、维护等方面考虑,即过滤效率、压差损失、耐高温、抗灰分腐蚀、清灰里程等[1,2]。

壁流式DPF的工作原理见图1。相邻的蜂窝孔道两端交替堵孔,迫使气流通过多孔的壁面,而颗粒物被捕集在壁面孔内以及入口壁面上,其捕集效率可达90%以上[3]。自2000年法国标致雪铁龙公司开始量产装有DPF柴油轿车以来,DPF商业化应用已有15年历史。各种氧化物和非氧化物材料应用于DPF,各种结构的DPF得到发展[4]。由于DPF工作在高温和腐蚀性尾气中,DPF材料需要具有抗灰分腐蚀、耐热冲击等优良特性。理论上,具有低热膨胀系数和高导热系数的材料最适合于DPF应用,高导热系数使得DPF在再生过程中温度分布均匀;而低热膨胀系数有助于降低DPF再生时产生温度梯度而导致的热应力,从而避免DPF产生裂缝[5]。清灰里程是DPF设计必须考虑的一个重要指标。为了延长DPF清灰里程,DPF往往采用大的入口过滤体积设计[6]。如日本Ibiden(揖斐电)公司采用入口为八边形结构的DPF[7],而日本Sumitomo(住友)公司则采用非对称六边形结构DPF[8],法国Saint-Gobain公司则采用非对称波纹结构DPF等[9]。各种催化剂涂敷技术应用于DPF,以降低再生温度,减少颗粒(PM)排放[10~13],以及减少安装空间尺寸(SCR on DPF技术)等[14~16],DPF的内部结构也在不断变化,以适应新的催化剂涂敷技术的发展。

图1 壁流式DPF工作原理示意图

2 DPF材料

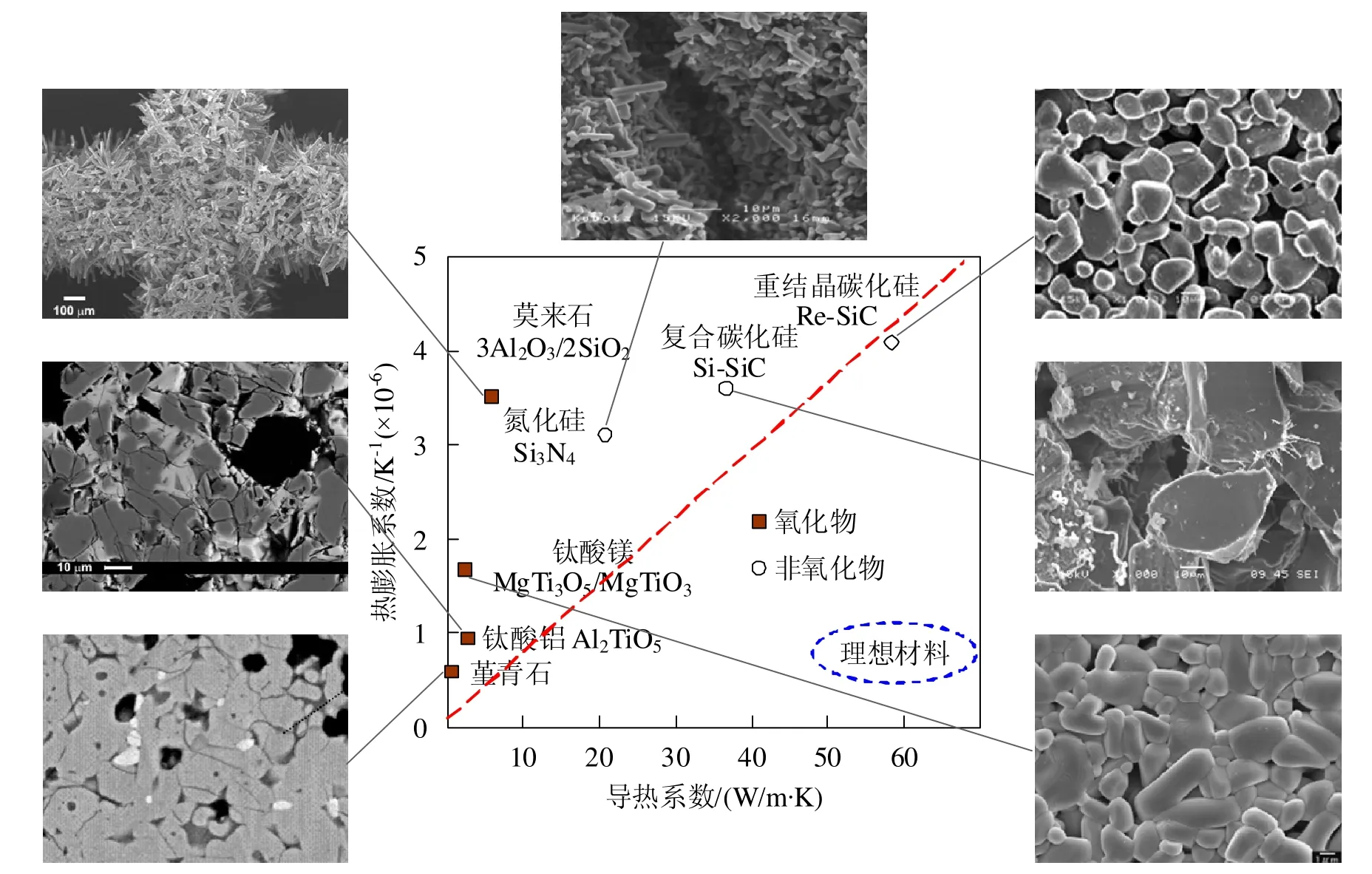

由于DPF需要在高温、腐蚀氛围中长时间工作,因此DPF材料需要具备优良的热稳定性、高的机械强度、良好的耐热冲击等性能。理论上最佳的DPF材料应具备高的导热系数和低的热膨胀系数。较高的导热系数使得DPF再生时,其内部温度分布均匀,产生小的最高温度和温度梯度。而低的热膨胀系数能有效地减少DPF由于径向和轴向的温度梯度产生的压缩和拉伸应力,避免DPF过早产生裂缝,甚至造成DPF破裂,使得其由于PM过滤效率急剧下降而失效。目前已经商业化的DPF材料以及正在研究的新一代DPF材料的物理特性以及微观结构见图2。

图2 各种DPF氧化物与非氧化物材料的导热系数与热膨胀系数以及显微图像

由于成本低,堇青石DPF被广泛应用于重卡排放控制,同时,还具备热膨胀系数低的优点,可以做成整体式结构。但是由于其熔点和热容较低,易与灰分产生共熔,在不可控再生情况下,容易被烧穿[17, 18]。钛酸铝DPF具有优异的抗热冲击性能,尽管其导热系数低,但是热容量较大,适合做成整体结构[19~22]。莫来石DPF微观结构由大量针状的莫来石晶粒互锁而成,具有大的孔隙率和平均孔直径,以及高的比表面积,适合大的催化剂涂敷量应用;但是其具有大的热膨胀系数,需要做成分割式结构[23, 24]。碳化硅DPF具有高的机械强度、不易疲劳、耐酸和灰分的腐蚀,同时还具备大的热容量和导热系数,高的热膨胀系数,使其不能做成整体结构[25~28]。氮化硅的导热系数和热膨胀系数介于堇青石与碳化硅之间,杨氏模量较低,具有优异的抗热冲击能力,可以做成一个不需要分割的整体式结构DPF。氮化硅DPF的微观结构具有很多微凸,能有效增加催化剂比表面积,提高碳烟与催化剂的接触面积,能有效地改善DPF再生效率;但是由于其生产成本较高,目前商业化前景尚不明朗[29, 30]。被认为第三代DPF材料的钛酸镁,具有高的热稳定性和分布比较窄的孔结构,使得钛酸镁DPF具有高的过滤效率和低的背压损失,具有广泛的应用前景,目前还处于实验室研究阶段[31, 32]。Alpha三氧化二铝材料DPF具有与碳化硅一样的耐腐蚀能力,但是其热膨胀系数比较高,需要做成分割式结构,目前还处于商业化阶段[33, 34]。

3 DPF结构

DPF结构设计的主要目标:(1)通过增大入口孔的过滤体积,增加DPF的储灰能力,同时减少高碳烟负载时的背压;(2)通过优化DPF的孔隙率和平均孔直径分布,适应不同催化剂涂敷量的要求(in-wall coating),保持低的压差损失;(3)通过在壁面上涂敷一层薄薄催化剂(on-wall coating)的设计,可以提高DPF的初始PM过滤效率,以及再生效率,消除深层过滤。所谓“in-wall coating”涂敷技术就是把含有催化剂的浆料均匀地分布在DPF过滤壁内孔晶粒表面,达到增加碳烟与催化剂接触面积的效果;而“on-wall coating”技术就是在DPF入口过滤壁表面上涂敷一层很薄的含催化剂的浆料,消除DPF壁深层过滤。

3.1 DPF孔结构演变

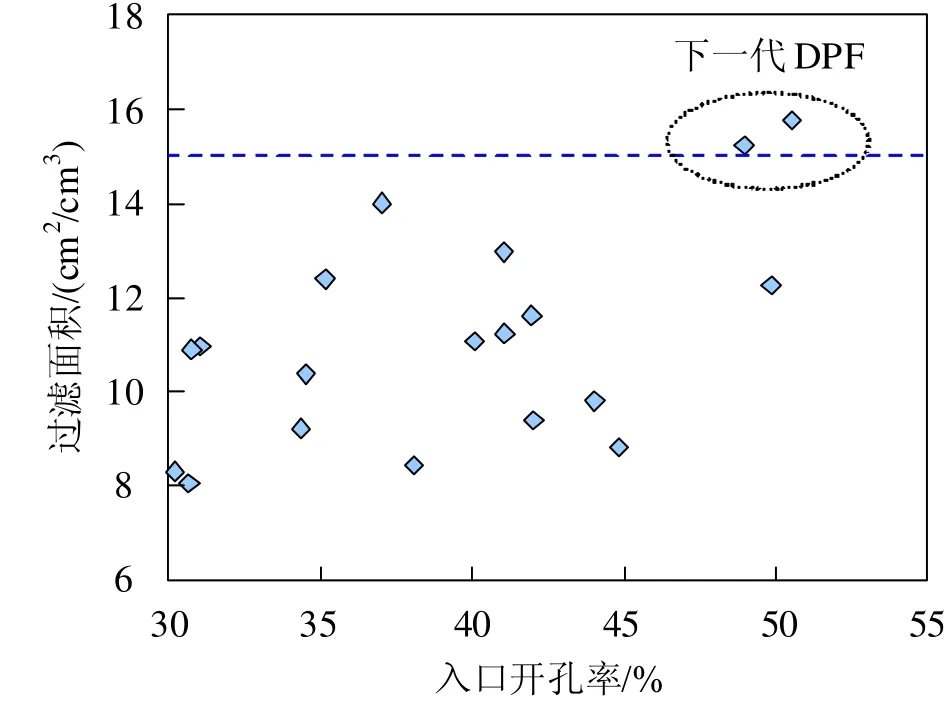

传统壁流式DPF孔是方形孔结构,并交叉堵孔,迫使气流流经过滤壁面,颗粒被捕集在壁内部孔表面上(深层过滤)和壁表面上,形成一层碳烟过滤层。当碳烟负载量较多时,表层过滤将会是影响DPF压力损失的主要因素,因而增加DPF的有效过滤面积,在同等的碳烟量情况下,累积在DPF过滤壁面上的碳烟厚度将减小;另外,提高DPF入口的开孔率,能有效提高DPF的过滤容积,加强DPF的灰分储存能力,延长清灰里程。为此,不同的DPF研究者和生产企业对DPF孔结构进行了很多的创新设计。日本揖斐电公司作为全球碳化硅DPF市场的领导者,在DPF结构设计方面做出了很多创新,其中最具代表性的就是“OS”孔结构的DPF,入口为八边形,出口为正方形。“OS”孔结构DPF的清灰里程比传统的对称孔结构DPF的要长30%。作为DPF市场的主要参与者,美国康宁(Corning)公司和日本NGK公司也开发了类似孔结构的堇青石、钛酸铝、复合碳化硅等材料的DPF。德国清洁柴油陶瓷公司(Clean Diesel Ceramic GmbH)开发了三角形孔结构DPF[35],与方形孔对称结构DPF相比,过滤面积能增加14%;但是该公司的产品以200目为主,主要应用于欧洲在用车改造市场。日本TYK公司开发出的六边形碳化硅DPF。法国Saint-Gobain开发的出波浪形非对称结构碳化硅DPF,能有效缩短DPF长度。日本住友公司开发的出非对称六边形孔结构钛酸铝DPF(AT),有效过滤面积高达14 cm2/cm3,已经在波兰建厂,投入批量生产[36]。为了进一步巩固市场占有率,揖斐电公司在产品差异性上又做出了创新,采用有效的堵孔技术,并推出了所谓的“VPL”(Valued plugging Layout)DPF[37]。其有效过滤面积高达15.5 cm2/cm3,而且有效过滤体积也提高了15%。这种独特结构能缩小DPF体积达33%,减少DPF的使用成本,而且还保持优良的性能。图3总结了各生产厂家已经商业化的和正在开发的DPF的有效过滤面积和入口开孔率变化趋势。

图3 DPF入口开孔率与过滤面积

3.2 DPF孔隙率与平均孔直径

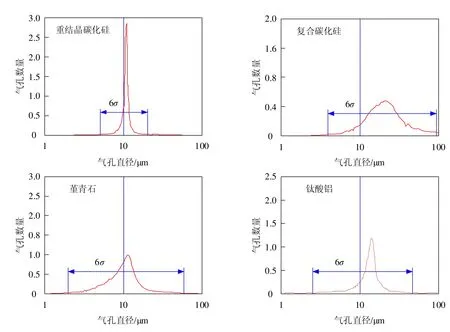

重结晶碳化硅由于在高温下烧结几乎不收缩,孔的形成主要取决于具有双峰粒径分布的碳化硅粉的结合,因此能形成分布比较均匀的微孔分布。然而采用复合碳化硅、堇青石和钛酸铝这3种材料的DPF,由于使用了造孔剂,在烧成过程中,收缩率比较大,因而孔的平均直径分布比较宽。图4展示了这4种材料DPF孔的平均直径的分布范围。

DPF对PM的初始过滤效率主要取决于微孔结构,孔的平均直径分布窄,对PM的过滤效率更高。当DPF捕集到一定量的PM时,DPF微孔结构对PM的过滤效率没有明显的影响。图5对比了重结晶碳化硅和堇青石材料DPF对PM的过滤效率。这2种材料具有相同的壁厚和目数,但是微观结构不同,见图4。很显然,重结晶碳化硅DPF初始的PM过滤效率要高于堇青石DPF,当PM捕集到0.5g/L时,二者的PM过滤效率相当,高达99%。这是由于此时DPF从深层过滤过渡到表层过滤。

3.3不同DPF技术的结构要求

图4 各种材料DPF平均孔直径的分布情况

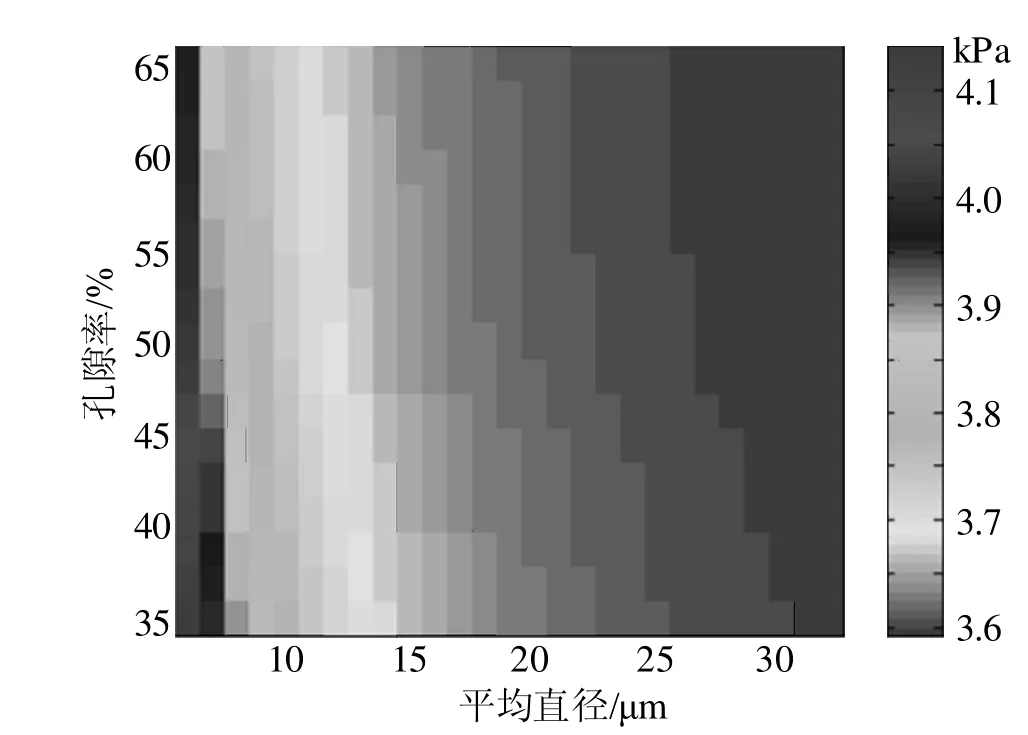

所谓的“二合一(Two in One)”技术就是把SCR催化剂涂敷在DPF载体内,集SCR和DPF的功能于一体,这样能有效降低成本,并减少系统的安装空间[38~42]。然而,跟传统的基于CDPF再生技术和基于FBC再生技术的DPF结构相比,基于“二合一”技术的DPF需要更大孔隙率和平均孔直径。由于基于FBC再生技术,放热速度快[43, 44],对DPF的热冲击比较大。对于这一情况,一般通过减少目数,增加壁厚,以及减少孔隙率和平均孔直径等设计手段来增加DPF的热容量,从而减少其在“发动机进入怠速运行(Drop in Idle)”情况下的最高温度和温度梯度。CDPF技术能有效降低DPF再生时的温度,有助于提高燃油经济性;但是一般催化剂涂敷量不是很大,(5~10)g/L。因此应用于CDPF技术的DPF需要适中的孔隙率和平均孔直径。基于“二合一”技术往往要求高达(90~220)g/L,甚至更高的催化剂涂敷量。这势必导致DPF的压差增大,恶化燃油经济性,因而设计高孔隙率和大平均孔直径DPF满足高涂敷量、低背压要求。图6展示了基于不同技术的DPF孔隙率和孔的平均直径范围。

3.4薄膜结构DPF

图5 重结晶碳化硅和堇青石DPF对PM过滤效率的影响

图6 孔的平均直径和孔隙率对DPF压差的影响

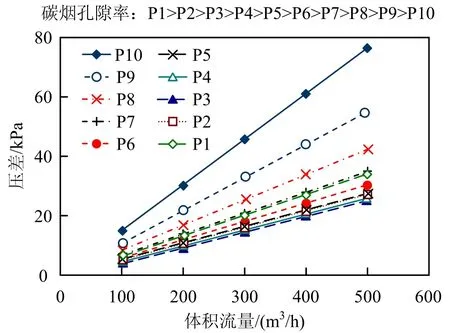

由于DPF不完全或部分再生时,碳烟的物理化学属性都发生了很大的改变[45]。新鲜的碳烟比老化的碳烟具有更高的孔隙率和氧化速度。当DPF在高的碳烟负载情况下,碳烟的微观结构对DPF压差起主要作用[46, 47]。图7展示了DPF在一定碳烟负载量,不同碳烟的孔隙率和流速情况下的压差分散性。通常DPF的碳烟承载量是通过压差来估算的;压差高度分散,很难估算精确的碳烟负载量,进而延长或迟后DPF再生时刻,影响DPF的燃油经济性和可靠性。

图7 DPF压差分散性

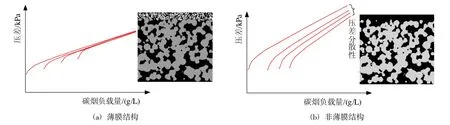

传统的DPF涂敷技术都是基于把含催化剂的浆料涂敷在过滤壁内孔表面上的技术,然后通过涂敷一层20μm厚的多孔介质薄膜,在DPF过滤壁面上形成薄膜结构[48]。这种结构的DPF不仅能有效地消除深层过滤[49]和改善初始的PM过滤效率,而且能提高DPF的再生速度。这种特性有助于减轻DPF的压差延迟,提高DPF在同一碳烟负载量和流量情况下的压差重复度[50, 51]。图8对比了传统结构DPF与带薄膜结构DPF的压差分散性。

图8 DPF的压差延迟

4 展望

目前中国正在加强大气污染治理,越来越严格的排放控制标准将出台。而柴油机颗粒排放物是城市大气污染的主要来源之一,作为最有效的控制柴油机颗粒排放物技术,壁流式柴油机DPF将有用武之地。

DPF的应用集材料科学、结构设计、系统集成等技术于一体。中国市场的高硫含量柴油,对DPF技术提出了新的挑战,需要大的储存灰分的能力、强的抗腐蚀性能。尽管国产DPF已经取得了一定的发展,但是产品主要集中在200目对称结构,并且生产一致性有待提高。

参考文献

[1] Johnson T. Vehicular Emissions in Review, SAE Int. J. Engines, 2014, 7(3): 1207-1227.

[2] Johnson T. Vehicular Emissions in Review, SAE Int. J. Engines, 2013, 6(2): 699-715.

[3] Johnson T. Vehicular Emissions in Review, SAE Int. J. Engines, 2012, 5(2): 216-234.

[4] Adler J. Ceramic Diesel Particulate Filters [J]. International Journal Applied Ceramic Technology, 2005, 2(6): 429-439.

[5] Ohno K, New Technology with Porous Materials: Progress in the Development of the Diesel Vehicle Business [J]. Journal of the Korean Ceramic Society, 2008, 45(9): 497-506.

[6] Bardon S, Bouteiller B, Bonnail N, et al. Asymmetrical Channels to Increase DPF Lifetime [C]. SAE 2004-01-0950.

[7] Ogyu K, Ohno K, Hong S, et al., Ash Storage Capacity Enhancement of Diesel Particulate Filter [C]. SAE 2004-01-0949.

[8] Iwasaki K, Shibuta T. Durability Investigation on Aluminum Titanate-diesel Particulate Filter HavingAsymmetric Hexagonal Cell Design [C]. SAE 2013-01-0841.

[9] Briot A, Carranza F, Girot P, et al. Minimizing Filter Volume by Design Optimization [C]. SAE 2007-01-0657.

[10] Hwanam K, Yongha S, Kilsung J, et al. Size Distributions and Number Concentrations of Particles From the DOC and CDPF [J]. Journal of Mechanical Science and Technology 2008(22): 1793-1799.

[11] Ban俨s E D, Milt V G, Mir佼E E, et al. Structured Catalyst for the Catalytic Combustion of Soot: Co, Ba, K-ZrO2Supported on Al2O3Foam [J]. Applied Catalysis A: General 2009, 362(1): 129-138.

[12] Koltsakis G C, Haralampous O A, Dardiotis C K, et al. Performance of Catalyzed Particulate Filters without Upstream Oxidation Catalyst [C]. SAE 2005-01-0952.

[13] Choi B C, Foster D E. Overview of the Effect of Catalyst Formulation and Exhaust Gas Compositions on Soot Oxidation in DPF [J]. Journal of Mechanical Science and Technology, 2006, 20(1): 1-12.

[14] He Y S, Brown D B, Lu S G, et al. Opportunities and Challenges for Blended 2-way SCR/DPF After-treatment Technologies [C]. SAE 2009-01-0274.

[15] Wolff T, Deinlein R, Christensen H, et al. Dual Layer Coated High Porous SiC - A New Concept for SCR Integration into DPF [C]. SAE 2014-01-1484.

[16] Hirose S, Yamamoto H, Suenobu H, et al. Development of High Porosity Cordierite Honeycomb Substrate for SCR Application to Realize High NOxConversion Efficiency and System Compactness [C]. SAE 2014-01-1528.

[17] Saha B P, Johnson R, Ganesh I, et al. Thermal Anisotropy in Sintered Cordierite Monoliths [J]. Materials Chemistry and Physics 2001(67): 140-145. [18] Pomeroy M J, O'Sullivan D, Hampshire S, et al. Degradation Resistance of Cordierite Diesel Particulate Filters to Diesel Fuel Ash Deposits [J]. J. Am. Ceram. Soc., 2012, 95(2): 746-753.

[19] Kim I J. Thermal Stability of Al2TiO5Ceramics for New Diesel Particulate Filter Applications - a Literature Review [J]. Journal of Ceramic Processing Research. 2010, 11(4): 411-418.

[20] Boger T, Jamison J, Warkins J, et al. Next Generation Aluminum Titanate Filter for Light Duty Diesel Applications [C]. SAE 2011-01-0816.

[21] Ogunwumi S B, Tepesch P D, Chapman T, et al. Aluminum Titanate Compositions for Diesel Particulate Filters [C]. SAE 2005-01-0583.

[22] Parker F J, Rice R W, Grace W R, et al. Correlation Between Grain Size and Thermal Expansion for Aluminum Titanate Materials [J]. Journal of the American Ceramic Society. 1989, 72(12): 2364-2366.

[23] Li C G, Mao F, Swartzmiller S B, et al. Properties and Performance of Diesel Particulate Filters of an Advanced Ceramic Material [C]. SAE 2004-01-0955.

[24] Li C, Frank Mao, Zhan R, et al. Durability Performance of Advanced Ceramic Material DPFs [C]. SAE 2007-01-0918.

[25] Ohno K, Shimato K, Taoka N, et al. Characterization of SiC-DPF for Passenger Car [C]. SAE 2000-01-0185.

[26] Itoh A, Shimato K, Komori T, et al. Study of SiC Application to Diesel Particulate Filter (Part 1): Material Development [C]. SAE 930360.

[27] Stobbe P, Petersen H, Hoj J, et al. SiC as a Substrate for Diesel Particulate Filters [C]. SAE 932495.

[28] Miwa S, Abe F, Hamanaka T, et al. Diesel Particulate Filters Made of Newly Developed SiC [C]. SAE 2001-01-0192.

[29] Miyakawa N, Maeno H, Takahashi H, et al. Characteristics and Evaluation of Porous Silicon Nitride DPF [C]. SAE 2003-01-0386.

[30] Okano H, Yamaguchi H, Shigenobu R, et al. Porous Silicon Nitride Ceramics with High Performance for Diesel Exhaust After-treatment System [C]. SAE 2012-01-0849.

[31] Suzuki Y, Morimoto M. Porous MgTi2O5/MgTiO3Composites with Narrow Pore-size Distribution: in Situ Processing and Pore Structure Analysis [J]. Journal of the Ceramic Society of Japan, 2010, 118(9): 819-822.

[32] Suzuki Y. In Situ Processing of Porous MgTi2O5Ceramics with Pseudobrookite-type Structure TowardThird Generation Diesel Particulate Filter Materials [C]. Advances in Bioceramics and Porous Ceramics III. John Wiley & Sons, 2010.

[33] Mizutani K, Takizawa K, Shimokawa H, et al. A Novel Alkali-catalyzed Alpha-Alumina DPF with High Catalytic Activity and Durability [C]. SAE-China and FISITA (eds.), Proceedings of the FISITA 2012 World Automotive Congress, Lecture Notes in Electrical Engineering 189, Springer-Verlag Berlin Heidelberg, 2013.

[34] Mizutani K, Takizawa K, Shimokawa H, et al. A novel α-Al2O3Diesel Particulate Filter with Alkali Metal-based Catalyst for Diesel Soot Oxidation [J]. Top Catal, 2013, 56(1-8): 473-476.

[35] Rembor H J, Rahn T, A New Approach for a Diesel Particle Filter Material with Liquid Phase Sintered Silicon Carbide and an Innovative Segmented Geometry [C]. SAE 2010-01-0532.

[36] Iwasaki K. Innovative Aluminum Titanate Based-diesel Particulate Filter Having Asymmetric Hexagonal Cell Geometry [C]. SAE 2012-01-0838.

[37] Nakamura K, Konstandopoulos A, Kostoglou M. New Asymmetric Plugging Layout of Diesel Particulate Filters for the Pressure Drop Reduction [C]. SAE 2014-01-1512.

[38] Tang W, Youngren D, SantaMaria M, et al. On-Engine Investigation of SCR on Filters (SCRoF) for HDD Passive Applications [C]. SAE 2013-01-1066.

[39] Johansen K, Bentzer H, Kustov A, et al. Integration of Vanadium and Zeolite Type SCR Functionality into DPF in Exhaust Aftertreatment Systems - Advantages and Challenges [C]. SAE 2014-01-1523.

[40] Lee J, Paratore M, Brown D, et al. Evaluation of Cu-Based SCR/DPF Technology for Diesel Exhaust Emission Control [C]. SAE 2008-01-0072.

[41] Cavataio G, Girard J, Lambert C. Cu/Zeolite SCR on High Porosity Filters: Laboratory and Engine Performance Evaluations [C]. SAE 2009-01-0897.

[42] Ogyu K, Ogasawara T, Sato H, et al. Development of High Porosity SiC-DPF Which is Compatible with High Robustness and Catalyst Coating Capability for SCR Coated DPF Application [C]. SAE 2013-01-0840.

[43] Jelles S J, Makkee M, Moulijin J A, et al. Diesel Particulate Control. Application of an Activated Particulate Trap in Combination with Fuel Additives at an Ultra Low Dose Rate [C]. SAE paper 1999-01-01113.

[44] Kodama K, Hiranuma S, Doumeki R, et al. Development of DPF System for Commercial Vehicles (Second Report)-Active Regeneration Function in Various Driving Condition [C]. SAE 2005-01-3694.

[45] Chiatti G, Chiavola O, Falcucci G. Soot Morphology Effects on DPF Performance [C]. SAE 2009-01-1279.

[46] Konstandopoulos A G, Skaperdas E, Masoudi M. Microstructural Properties of Soot Deposits in Diesel Particulate Traps [C]. SAE 2002-01-1015.

[47] Konstandopoulos A G, Kostoglou M. Microstructural Aspects of Soot Oxidation in Diesel Particulate Filters [C]. SAE 2004-01-0693.

[48] Nakamura K, Oki H, Sanui R, et al. Soot Oxidation Characteristics of SiC Nanoparticle Membrane Filters [C]. SAE 2012-01-0848.

[49] Ogyu K, Yamakawa T, Ishii Y, et al. Soot Loading Estimation Accuracy Improvement by Filtration Layer Forming on DPF and New Algorithm of Pressure Loss Measurement [C]. SAE 2013-01-0525.

[50] Furuta Y, Mizutani T, Miyairi Y, et al. Study on Next Generation Diesel Particulate Filter [C]. SAE 2009-01-0292.

[51] Nakamura K, Vlachos N, Konstandopoulos A G., et al. Performance Improvement of Diesel Particulate Filter by Layer Coating [C]. SAE 2012-01-0842.

Status of Research and Technology of Wall-Flow

Diesel Particulate Filter

Huang HuiBo

(School of Mechanical Engineering, Yangtze University, Jingzhou 434023, China)

Abstract:Wall-flow diesel particulate filter, as the effective technology of controlling particulate matters emissions from diesel engines, has been developed in full-fledged stage from materials and structure perspectives. With the development of new technology, the structure of DPF is required to be renovated constantly, such as high porosity for "Two in One", asymmetrical cell structure design approaching for downsizing and enhancing ash storage capability, and membrane structure etc.

Key words:diesel engine, particulate filter, material, structure, design

作者简介:黄会波(1979-),男,硕士,讲师,主要研究方向为碳化硅柴油机颗粒过滤器及发动机排放控制技术。

doi:10.3969/j.issn.1671-0614.2015.02.001