运行参数对活塞热负荷及异常燃烧的影响

2015-12-29

运行参数对活塞热负荷及异常燃烧的影响

陆静安,李朝阳

(上海柴油机股份有限公司,上海200438)

摘要应用AVL BOOST仿真软件建立了天然气发动机的仿真模型,计算不同的运行参数对发动机热负荷的影响。主要分析不同点火提前角、空燃比、中冷后温度及增压压力时,活塞、缸盖等气缸零件热负荷的变化,为降低燃气发动机气缸零件热负荷、抑制异常燃烧、优化运行参数等各个方面的改进提供理论依据。

关键词:仿真数学模型热负荷异常燃烧

来稿日期:2015-02-15

1 引言

天然气是一种清洁的替代燃料,与传统燃料相比,天然气燃烧时不产生碳烟,并具有较低的NO、CO、HC等排放污染物。此外,天然气发动机的燃料成本仅为柴油的70%左右,经济性也高于柴油机。商用燃气发动机通常是在原柴油机基础上开发的,其空燃比远低于柴油机。因此缸盖、活塞等关键零部件热负荷远高于原柴油机,且易发生早燃、爆燃等异常燃烧。不同气源地的天然气组分变化也较大,燃料抗爆性差异显著,进一步增加了异常燃烧的概率,严重时会引起拉缸、活塞熔顶等故障。本文利用AVL BOOST发动机仿真软件对某天然气发动机进行工作模拟,通过与台架实验数据的对比,验证模型的有效性;通过变参数研究,探讨了点火提前角、中冷后进气温度、空燃比及增压压力对发动机气缸热负荷的影响,对于优化运行参数、抑制异常燃烧、确保天然气发动机在恶劣工况下正常运行具有实际的指导意义。

2 异常燃烧现象分析

我公司的天然气发动机在某热带地区使用半年后连续发生活塞熔顶的严重事故。该地区温度常年在35℃以上,夏季最高温度在45℃以上。事后调查发现,用户使用保养欠规范,中冷器、水箱等冷却系统清洗不及时,而且该地区不同加气站的燃气组分、抗爆性差别较大,如某些加气站甲烷成分不到70%。现场拆解发现,活塞头部从轻微缺角到完全熔化,损坏严重程度不一,轻微熔化的活塞裙部无拉伤、活塞头部环岸和活塞顶部无烧蚀痕迹。从活塞故障症状来看,燃气发动机发生了严重的异常燃烧,而且其早燃特征更为明显。

燃气发动机的正常燃烧过程中,空气与天然气在缸外的混合器中形成混合气,在压缩冲程接近上死点前,通过火花塞的火花进行点燃。随后,该着火源以近似球面形状的火焰锋面在可燃混合气中迅速传播,火焰锋面不断向前推进,直至火焰传至最终燃烧的末端混合气为至。然而由于受到各种因素的影响,发动机的燃烧过程可能受到干扰,会产生2种完全不同的异常燃烧:早燃和爆燃。

早燃是气缸内混合气在火花塞点火前已被燃烧室内其它的炽热表面点燃,炽热部件有排气门、火花塞、燃烧室周围的表面以及这些部件上的沉积物。这些部件上的炽热点导致火焰传播完全失去控制,使得活塞头部温度急剧增加,并且可以在几秒钟内就达到活塞熔化的温度。引起早燃的原因有:(1)火花塞的热值太低(热值表示火花塞散热能力;数值越大,散热越好,数值越小,散热越差);(2)混合气过浓导致过高的燃烧温度;(3)排气门有故障,或间隙不足,导致排气门密封不好;(4)活塞顶部、缸盖、火花塞和排气门上有残留物;(5)燃料中的辛烷值太低;(6)发动机部件通风不好引起中冷后的温度过高;(7)过负荷引起的过热。

爆燃是火花塞点火后离火花塞较远的末端混合气,在火焰锋面尚未达到前就已完成焰前反应而发生自燃,形成新的火焰中心,产生强烈的压力脉冲,并以极高的速度向附近气体传播。燃烧室中燃掉了所有的残留物是爆燃的迹象。爆燃会导致材料烧蚀,活塞和曲轴驱动的机械负荷过载,严重的、或长期的爆燃会导致活塞头部环岸和顶部烧蚀。爆燃还会导致燃烧室个别部件受热严重,随着热负荷的过载,早燃发生的可能性会进一步增加。引起爆燃的原因有以下几种情况:(1)点火提前角太大;(2)混合气过浓导致过高的燃烧温度;(3)燃烧残留物引起过高压缩比;(4)燃料中的辛烷值太低;(5)发动机部件通风不好引起中冷后的温度过高;(6)过负荷引起的过热[1]。

针对用户使用的高温环境及燃气的品质,通过优化点火提前角、空燃比、中冷后温度、中冷后压力等运行参数,消除异常燃烧,同时兼顾动力性、经济性,确保优化调整后保持正常燃烧的情况下仍能保持原机的性能。利用AVL BOOST仿真软件对发动机进行工作模拟,分析计算点火提前角、空燃比、中冷后温度、中冷后压力对活塞热负荷的影响。通过仿真分析,有目的地进行参数优化,缩短试验时间,快速解决用户使用过程中出现的故障,确保天然气发动机在恶劣工况下能够正常运行。

3 模型的建立及验证

采用AVL BOOST发动机循环工作模拟软件,以燃气发动机为原型进行建模。在建模时主要考虑发动机的结构参数、传热模型、燃烧模型、摩擦功、燃气组分等关键元素。BOOST整机分析模型包括进气系统、排气系统、气缸、混合器、中冷器和增压器。根据燃气发动机的实际结构,建立了如图1所示的仿真计算模型。燃烧模型中,采用发动机实际的放热规律曲线和Woschni 1978传热模型。图中,C1~C6为气缸,PL1为进气管,TC1为涡轮增压器,CO1是中冷器,1~26为管道,I1为混合器,MP1~MP26为测量点,SB1和SB2为系统边界[2]。

在进行运行参数优化计算前,必须应用试验数据对模型进行校准。需要校准下列参数:功率、容积效率、空气质量流量、燃气流量、增压器参数、缸内压力曲线,以及进排气管道的压力和温度等。选取标定转速2 200 r/min下的全负荷工况为计算模型验证指标,按照试验条件设置初始条件和边界条件。调整模型参数,使之适合实际状态。经过反复调整,使功率和试验数据吻合。对其它参数进行比较,可以从表1的对比结果看出,计算误差都小于3%,认为计算模型及模型参数基本符合要求,能代表实际状态,可进一步对运行参数进行优化计算。

4 运行参数的仿真与优化

图1 发动机模型

表1 模型验证结果

利用AVL BOOST仿真软件对发动机进行工作模拟时,为简化分析计算,在仿真过程中,假设燃烧过程中燃烧持续期和放热率形状不变,在实际运行时任何参数的变化均会影响燃烧放热过程。在调整点火提前角、空燃比、中冷后温度运行参数时,调整中冷后压力确保参数改变后功率不变,即在动力性相同的情况下,评价运行参数的调整对每循环气缸热负荷及整机经济性的影响,为确定合理的运行参数提供理论根据。

4.1点火提前角仿真计算

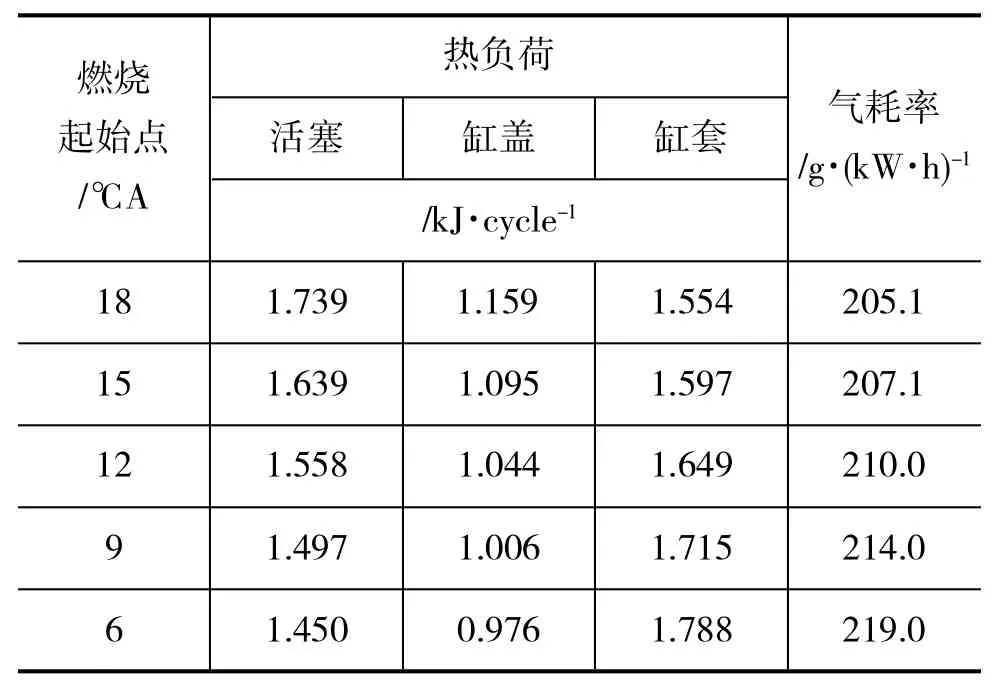

燃烧起始点(略迟于点火提前角)决定了放热率曲线与压缩上止点的相对位置;在持续期和放热率形状不变的前提下也就决定了放热中心(放热率曲线包围的面心)距上止点的位置。在仿真过程中,燃烧起始点分别设为上止点前6℃A~18℃A,同时调整中冷后压力,保持不同燃烧起始点时输出功率不变。燃烧起始点的变化对气缸零件热负荷的变化相当敏感;起始点越大,燃烧中心越接近上止点,越接近于等容燃烧。不同燃烧起始点时热负荷及燃烧温度见表2。

表2 不同燃烧起始点时循环热负荷及燃烧温度

由表2可知,在标定工况下,保持功率不变,随着燃烧起始点的提前,活塞和缸盖热负荷不断上升,缸套热负荷和燃气耗率不断下降。燃烧起始点越大,热负荷变化幅度就越大,燃烧起始点从15℃增加到18℃,活塞热负荷增加了6.1%,缸盖热负荷增加了5.8%,缸套热负荷则下降了2.7%,而气耗下降了1.0%,见图2。缸内最高燃烧温度从1 706℃增加到1 732℃;涡前排温从655℃降低到644℃(见图3)。起燃点过早,则混合气必然过早点燃,从而引起压力升高率增加,最高燃烧压力、最高燃烧温度过高,缸盖和活塞热负荷增加,易发生早燃、爆燃等异常燃烧。若起燃点过迟,燃烧中心后移,膨胀比过小,缸盖和活塞热负荷降低,缸套热负荷增加,同时加速性、经济性下降。

图2 燃烧起始点对热负荷及气耗率的影响

图3 燃烧起始点对燃烧温度和排温的影响

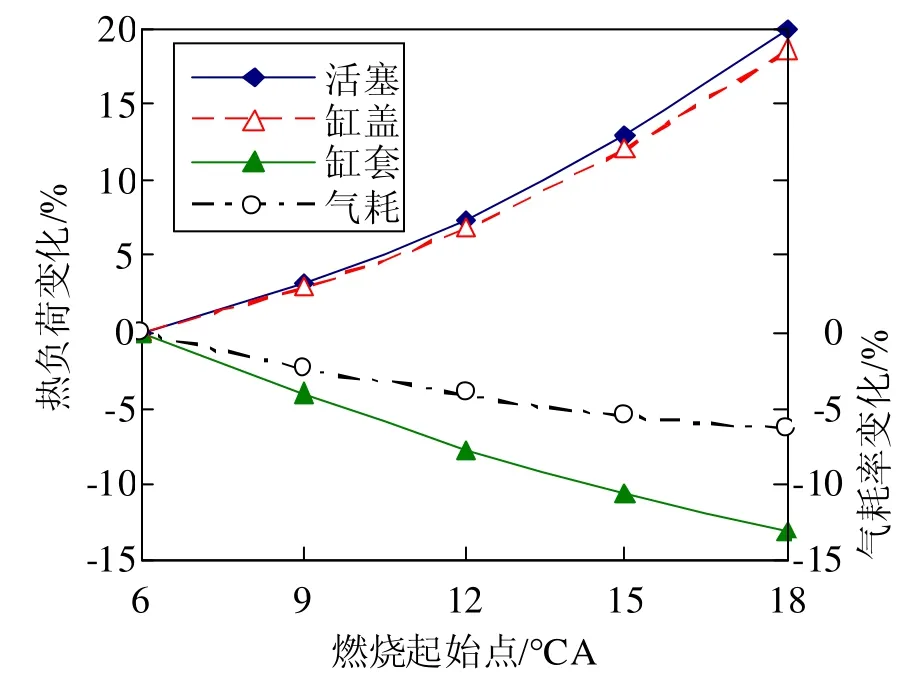

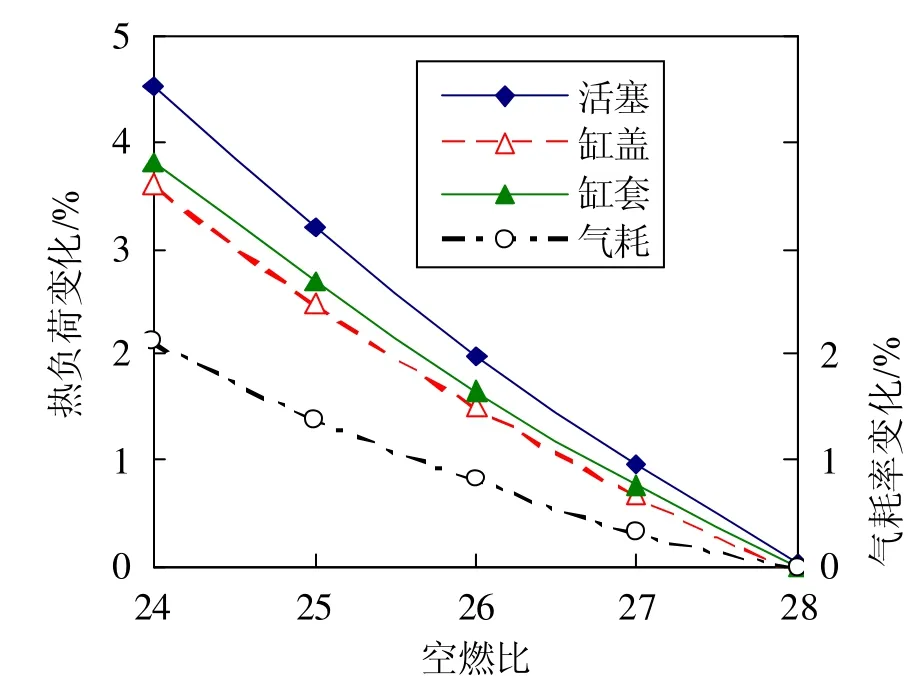

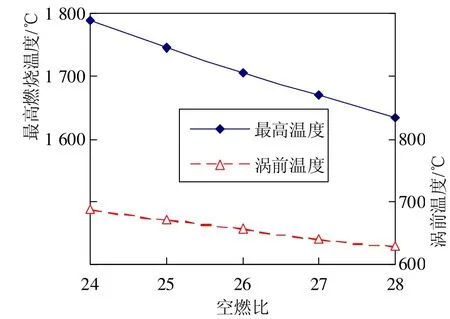

4.2空燃比仿真计算

燃气发动机普遍采用缸外预混合均质稀燃模式,在缸外混合器中形成均质的预混合气,在压缩上止点前通过火花塞的火花进行点燃。稀燃混合气热值低,火焰传播速度、燃烧温度下降,降低了与气缸壁面的传热,减少了气缸零件的热负荷。在仿真过程中,空燃比分别设为23~27之间,同时调整中冷后压力,保持不同空燃比时输出功率不变。空燃比的变化对气缸零件热负荷的变化较敏感,空燃比越大,气缸零件热负荷就越低。不同空燃比时热负荷及燃烧温度见表3。

由表3可知,在标定点工况下,保持功率不变,随着空燃比的提高,活塞、缸盖和缸套热负荷不断下降,燃气耗也同步下降。空燃比越小,活塞热负荷变化幅度就越大,空燃比从23增加到25时,活塞热负荷降低了2.4%,缸盖热负荷下降2.1%,缸套热负荷下降了2.6%,气耗率下降了0.62%,见图4;缸内最高燃烧温度从1 788℃降低到1 706℃;涡前排温从689℃降低到656℃,见图5。混合气偏稀时,最高燃烧温度下降,气缸零件 热负荷降低,避免早燃、爆燃等异常燃烧,同时燃烧产物离解减少,有利于热效率提高。但是过稀的混合气,由于燃烧速率降低,燃烧时间拉长,同样使热效率下降。当点燃式发动机的未燃混合气偏稀时,则火焰发展期、快速燃烧期及燃烧的循环变动将增加,达到某一数值时,发动机运转变得粗暴且不稳定,加减速平顺性下降。过稀的混合气因其热值低,放热量低,不能着火,均质稀燃天然气的空燃比稀限在27左右。

表3 不同空燃比时循环热负荷及燃烧温度

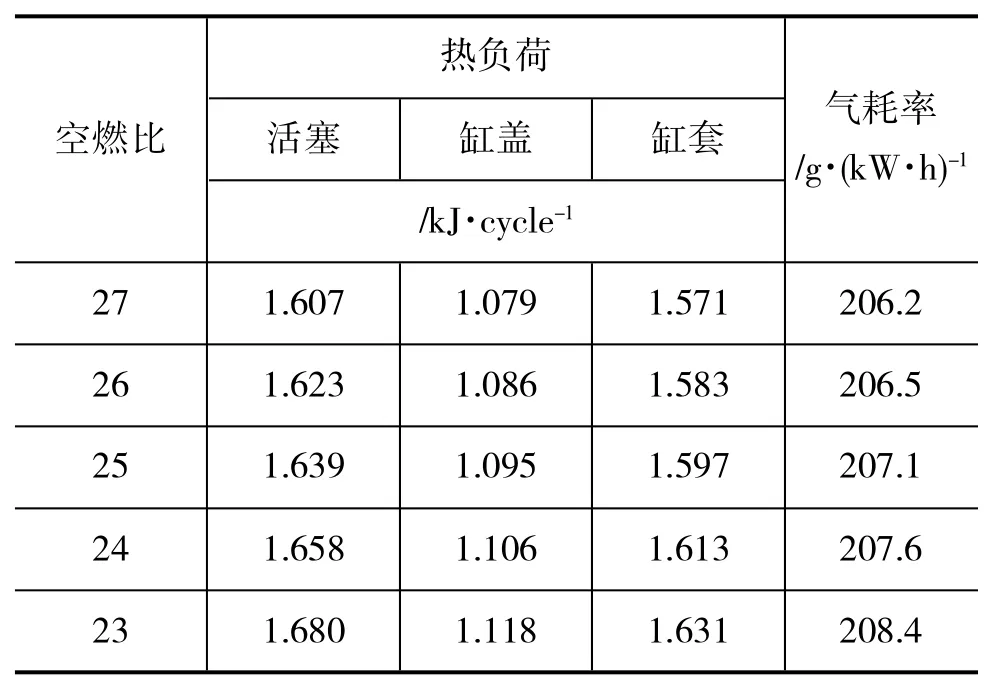

4.3中冷后温度仿真计算

对增压器压气机出口空气进行冷却,可以降低内燃机压缩始点的温度和整个循环的平均温度,从而减少工质对气缸零件的传热量,降低热负荷,提高热效率。增压中冷是改善发动机性能的重要技术手段。中冷的主要目的是降低发动机气缸零件的热负荷,避免表面点火和爆燃等异常燃烧。在仿真过程中,中冷后温度分别设为40℃~80℃,同时调整中冷后压力,保持不同中冷温度时输出功率不变。不同中冷后温度时热负荷及燃烧温度见表4。

表4 不同中冷后温度时循环热负荷及燃烧温度

由表4可知,中冷后温度的变化对气缸零件热负荷的变化较有一定的影响;中冷后温度越高,气缸零件热负荷就越高。中冷后温度从50℃增加到60℃,活塞热负荷增加了1.8%,缸盖热负荷增加了1.7%,缸套热负荷增加了1.9%,气耗率增加了0.1%,见图6;缸内最高燃烧温度从1 706℃增加到1 715℃;涡前排温从656℃增加到660℃,见图7。中冷后温度越高,未燃混合气对燃烧室零件的冷却效果就越差,整个循环的平均温度越高,缸盖和活塞热负荷增加,经济性下降,发生早燃、爆燃等异常燃烧。中冷器在使用初期效果较好,随着使用时间增长,流通表面由于水垢或灰尘等原因降低冷却效果,应及时进行维护保养。

图4 空燃比对热负荷及气耗率的影响

图5 空燃比对燃烧温度和排温的影响

图6 空燃比对热负荷及气耗率的影响

图7 空燃比对燃烧温度和排温的影响

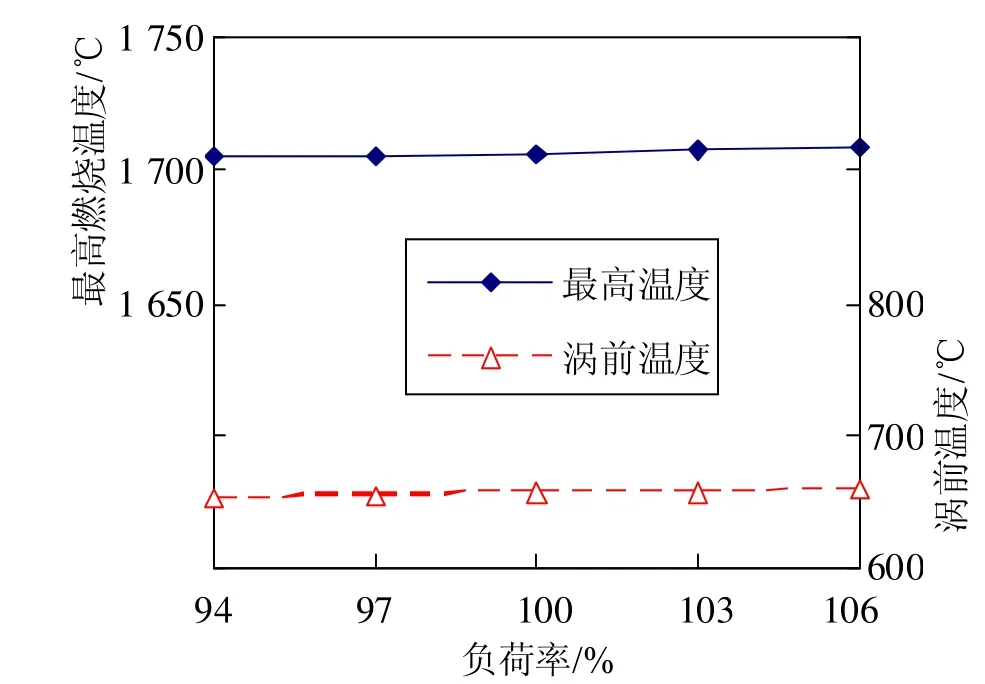

4.4负荷率变化的仿真计算

增压是提高内燃机升功率最有效的方法。随着增压压力的提高,缸内压力及温度上升,燃料燃烧时单位气缸工作容积所放出的热量增加,通过壁面传出的热量也增大。在仿真过程中,保持其它参数不变,调整负荷率,改变中冷后压力,输出功率分别为标定功率的94%、97%、103%、106%。负荷率的变化对气缸零件热负荷的变化有较大影响,不同负荷率下热负荷及燃烧温度见表5。

由表5可知,随着负荷率的增加,活塞、缸盖、缸套等零件热负荷不断上升,燃气耗也同步下降。负荷率从100%增加到103%,活塞热负荷增加了2.3%,缸盖热负荷增加了2.3%,缸套热负荷增加了2.4%,气耗率下降0.4%,见图8;缸内最高燃烧温度从1 706℃增加到1 708℃,涡前排温从656℃增加到657℃,见图9。负荷率增加,最高燃烧压力、最高燃烧温度升高,缸盖和活塞热负荷增加;而主要零部件的传热面积未变,气缸零件的温度提高,易发生早燃、爆燃等异常燃烧。增压后,压缩终了的压力和温度都加大,实质上相当于压缩比的提高,所以爆燃倾向加大。

表5 不同负荷率时循环热负荷及燃烧温度

图8 负荷率对热负荷及气耗率的影响

图9 负荷率对燃烧温度和排温的影响

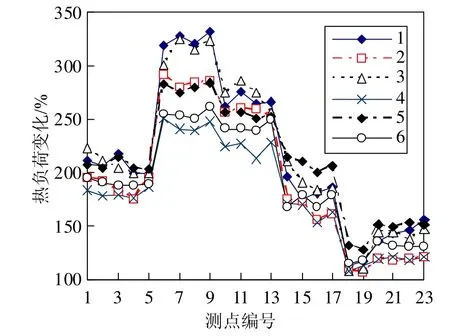

5 试验验证

5.1发动机台架试验验证

活塞是内燃机的核心部件,工作过程中受到高温燃气的冲击,活塞头部及裙部温度都很高,评价活塞的热负荷,最直观而有效的方法是求取活塞的温度场。依据AVL BOOST仿真计算的结果,调整标定参数及运行参数,测量在不同工况下的活塞表面温度。采用纬氏硬度赛测量法同时测量1~6缸活塞表面温度;活塞表面温度测点位置如图10所示。在试验过程中保持功率不变,在原标定基础上,推迟点火提前角2℃、空燃比由24.5升为25、中冷后温度由55℃降为50℃、中冷后压力由190 kPa升为195 kPa。原标定参数活塞表面温度如图11所示,标定调整后活塞表面温度如图12所示。优化前后活塞顶部最高温度可下降20℃,活塞热负荷下降明显。

图10 活塞表面温度测点位置图

图11 标定参数调整前活塞表面温度分布图

图12 标定参数调整后活塞表面温度分布图

6 结论

利用AVL BOOST仿真软件对发动机进行模拟,定量分析运行参数对活塞热负荷的影响,确定影响活塞热负荷的主要因素。在运行参数中,燃烧起始点和空燃比的变化对气缸零件热负荷的变化相当敏感,中冷后温度的变化对气缸零件热负荷的变化有一定的影响。在标定点等功率工况下,燃烧起始点每提前3℃,活塞热负荷约增加2.03%,缸盖热负荷增加1.93%,气耗下降0.3%;空燃比每降低1,活塞热负荷约增加1.2%,缸盖热负荷增加1.05%,气耗下降0.31%;中冷后温度每增加10℃,活塞热负荷增加1.8%,缸盖热负荷增加1.7%,气耗增加0.1%;负载系数每增加1%,活塞热负荷增加0.97 %,缸盖热负荷增加0.77%,气耗下降0.13%。

AVL BOOST仿真软件能迅速而高效地进行发动机工作模拟,定量分析运行参数对活塞热负荷的影响,有针对性地进行参数调整,为性能优化、结构改进、提高标定效率提供强有力的工具。

参考文献

[1]刘永长.内燃机原理[M].武汉:华中科技大学出版社,2001.06.

[2] AVL. AVL BOOST Users Guide[M]. Graz:AVL List GmbH, 2006.

Effect of Operation Parameters on Piston Heat Load and Abnormal Combustion

Lu Jingan, Li Chaoyang

(Shanghai Diesel Engine Co. Ltd, Shanghai 200438, China)

Abstract:A simulation model of natural gas engine was established by using AVL BOOST simulation software, and a calculation of engine heat load with different operation parameters was conducted, mainly analysising the heat loads of piston, cylinder head and other parts under different ignition timing, air-fuel ratio, temperatures before and after intercooler and booting pressure. It provides a theoretical basis for reducing the heat loads of gas engine in-cylinder parts, inhibiting abnormal combustion, optimizing operation parameters etc.

Key words:simulation, mathematical model, heat load, abnormal combustion

作者简介:陆静安(1971-),男,工程师,主要研究方向为发动机性能标定。

doi:10.3969/j.issn.1671-0614.2015.02.005