薄壁件加工变形误差预估及补偿的集成

2015-12-29乔凯,舒小平

薄壁件加工变形误差预估及补偿的集成

乔凯1舒小平2

1.中国矿业大学,徐州,2211162.淮海工学院,连云港,222005

摘要:针对薄壁件数控加工过程中产生的力致变形误差,提出了一种将变形误差预测与误差补偿进行集成的方法。在提出高效的误差计算迭代算法基础上,采用APDL的方式开发了集迭代计算、刀具走刀、材料去除于一体的误差动态仿真程序,实现全过程加工误差的自动计算。借助UG二次开发工具UG/Open开发的应用程序实现了UG和ANSYS之间的数据通信,根据预测变形误差自动修正CAD模型,继而利用UG CAM生成考虑误差补偿因素的加工代码。研究了涉及误差离线预测及补偿的集成方法的多个关键技术。算例表明:误差预测值逼近实验值,精度可靠;集成软件能够自动生成误差补偿的加工代码,实现了误差离线预测和补偿全过程的CAD/CAE/CAM集成,集成程度高。

关键词:加工误差;补偿;薄壁件;程序集成;软件接口

中图分类号:TH161

收稿日期:2015-02-15

基金项目:江苏省优势学科基金资助项目(苏财教[2011]209号)

作者简介:乔凯,男,1990年生。中国矿业大学机电学院硕士研究生。主要研究方向为有限元仿真分析。舒小平(通信作者),男,1962年生。淮海工学院机械工程学院教授。

Integration of Machining Error Prediction and Compensation for Thin-walled Workpieces

Qiao Kai1Shu Xiaoping2

1.China University of Mining and Technology,Xuzhou,Jiangsu,221116

2.Huaihai Institute of Technology,Lianyungang,Jiangsu,222005

Abstract:A integration method for error prediction and compensation was established to deal with force-induced errors in NC machining of thin-wall parts. An effective mathematical iterative algorithm of errors was built. The dynamic emulation programs of deformation errors integrating with the error iterative algorithm, cutter moving and material removing were designed by using ANSYS parametric design language. Machining errors through the whole machining process might be calculated automatically. Using UG/Open API (secondary development tool in UG), the data communication interfaces between ANSYS and UG were designed. The CAD model was modified automatically according to the deformation errors. Then the NC codes including error compensation were created by UG CAM. Some key techniques for integration of out-line error prediction and compensation were also studied. It is proved in a three-dimensional milling example that the errors predicted by the APDL program are very close to the experimental results and the integrated softwares can generate automatically the NC codes including error compensation. CAD/CAE/CAM integration including out-line error prediction and compensation is effectively realized.

Key words:machining error; compensation; thin-walled workpiece; program integration; software interface

0引言

数控加工时设计的刀位轨迹主要是根据工件的理论几何轮廓生成的,忽略了各类因素造成的加工误差。当加工薄壁件等低刚度工件时,因切削力引起工件变形而产生的力致变形加工误差(以下简称变形误差)对加工质量产生很大影响,通常需要多次光切才能达到精度要求,因而影响了生产效率。借助数控加工的编程优势,一些学者提出了变形误差离线预估和补偿的方法,即根据离线建模计算的误差,事先通过数控编程对数控机床的刀具轨迹作出补偿。相关研究主要围绕以下关键技术展开:

由于工艺参数、变形误差、切削力之间互相耦合,所以加工误差的预测依赖于精确的切削力模型和高效的误差迭代算法。Altintas等[1]建立了切削力与瞬时未变形切屑厚度的数值关系;Budak等[2-3]指出切削力可以由平均切屑厚度来表达,并提出了求解最小单齿进给量的迭代算法;Tsai等[4]为了简化模型将切削力系数视为常数,并给出了刀具切入角的迭代格式和切削刃接触区域的收敛算法;万敏等[5-7]较为系统地研究了薄壁件铣削过程中铣削力的建模方法、表面误差的预测算法及误差控制技术。在误差补偿优化方面,Ratchev等[ 8-9]研究了薄壁件加工变形预测方法,并提出了单层和多层补偿迭代算法;陈蔚芳等[10]完成了基于ABAQUS的薄壁件加工变形控制快速仿真平台开发;王增强等[11]在建立精确的切削力、残余应力预报模型的基础上,提出了针对薄壁结构叶盘零件的数控补偿方案;武辉等[12]基于APDL变形预测,得到实际切深并以此进行补偿;蔺小军等[13]尝试采用建立反变形补偿模型的方式探索无余量数控加工;黄志刚等[14]建立了框类结构件铣削加工变形预测及补偿模型。

上述研究中,或侧重于建立切削理论和数值模型,或将变形预测、补偿路线规划和数控程序编写分成独立的单元进行研究,而对误差预测、补偿和加工一体化的数字集成技术研究尚显不足。本文尝试提出一种适用于薄壁工件误差计算和补偿的集成方法,实现两个层面的集成:①误差计算程序集成。采用APDL的方式开发集误差迭代计算、刀具走刀、材料去除于一体的误差动态仿真程序,实现全过程加工误差的自动计算。②误差补偿的软件集成。将有限元计算的变形误差传递到CAM软件,并在CAD 模型上进行反向补偿, 获得误差补偿模型,继而生成考虑补偿因素的NC代码,实现一次走刀达到高精密加工的要求。本文研究是对加工误差离线计算和补偿问题进行CAD/CAE/CAM模块集成的有益探索。

1误差预测集成模块

借助有限元软件分析低刚度工件变形时,由于工艺参数、变形误差、切削力之间互相耦合,一般会形成复杂的迭代计算,而且切削过程是一个材料不断去除、有限元网格不断减少的过程,会使得计算效率下降。而ANSYS提供的参数化设计语言APDL用智能化分析的手段,为用户提供了自动完成有限元计算的功能,尤其适合完成切削仿真等大型复杂模型的分析。本文利用APDL的方式,设计针对薄壁件铣削的集误差迭代计算、刀具走刀、材料去除于一体的变形误差动态仿真程序,具体实现方式如下。

1.1切削过程仿真

本文仅研究切削力引起的工件变形的加工误差。低刚度零件在走刀过程中产生的力致变形误差可以用一系列的离散样点的变形误差来表达,也就是将连续的刀具轨迹由有限个样点逼近,所取样点的密集程度根据刀具轨迹的曲率变化程度而定,对每一个样点进行变形分析。

图1 铣削过程示意图

以铣削为例。当刀具进给到某一样点位置时,如图1中A-A′、B-B′截线间区域,在顺铣情况下,刀具从B-B′截线开始切入工件,因做旋转运动,底部刀刃首先接触工件底面单元,即该单元所包含的节点受到底部刀刃的切削力作用。由于切削机理的复杂性,很难准确模拟工件切削力的分布状态,可以将工件与刀刃之间的作用力等效为线载荷,平均分配在对应的单元节点上。然后借助软件分析模块计算因工件变形引起的节点位移向量Δ,该过程可以表达为有限元方程:

Δ=K-1F

(1)

式中,F为相应节点所受的切削力向量;K为结构的刚度矩阵。

但是,考虑到工件变形量Δ和切削力F之间的耦合关系,无法按式(1)一次计算得到真实的变形误差,需要进行多次迭代,直到结果达到误差容限值。具体方法将在下文阐述。

计算出变形量后,刀具随即沿固定轴线以一定角度增量旋转,在每一旋转位置,刀齿依次由下向上切削。针对与刀齿接触的单元,重复上述计算过程。经过多次旋转,这一轴线上所有节点的位移便全部得出,刀具沿A-A′截线切出,并沿进给方向前进到下一样点位置, 直至工件的最边缘。

1.2变形误差迭代算法

为了协调有限元模型切削力加载的方式,将铣刀刀齿沿轴向划分为多个微元段,保证数量和长度与工件有限元模型的轴向单元相同。图2是刀具旋转θ角度时微元划分图,δs和δe分别为刀具的切入角和切出角,δ(θ)代表某一微元段刀刃的相对瞬时角度,当δ(θ)在δs和δe之间时可以判定在该段微元刀刃接触工件,据此计算切削力[4]。

图2 刀具-工件变形示意图

当不考虑工件力致变形影响时,刀具切入角δs和切出角δe始终为定值:

(2)

式中,ɑ0为名义径向切削深度;D为刀具直径。

但实际切削中,工件会因切削力产生变形,使刀具切入角和切出角不再是定值。切入角δs可由下式进行修正:

δs1=arcsin(1-a1/D)

(3)

a1=a0-Δ1

式中,Δ1为根据名义切削深度ɑ0计算出切削力后再由有限元方程式(1)计算出的该微元对应工件位置处的径向变形量;ɑ1为根据Δ1进行修正后的径向切深。

δs的改变缩小了区间范围,变形后,δ(θ)已小于δs1。显然,由于径向切削深度、切削力和工件变形之间相互耦合,使得误差计算过程表现为数学迭代趋近的过程:

δsi=arcsin(1-ai/D)

(4)

ai=a0-Δii=1,2,…,n

即根据修正后切削深度ɑi和切入角δsi计算出切削力,再由有限元方程式(1)计算出当前的变形量Δi(i=1,2,…,n),如此反复迭代后,当相邻两次的变形量的差值小于误差容限值[Δ]

|Δn-Δn-1|≤[Δ]

(5)

时,迭代过程结束,Δn即为该样点的变形误差。然后开始下一微元段的变形误差计算。需要说明的是,对于不同的切削工艺,切削力模型会不同,但变形误差迭代计算的数学原理相同。

因切削过程是材料不断减少的过程,因此为了避免因模型形状和刚度变化对变形预测造成的影响,传统的做法是不断重新构建几何形体和有限元网格,因而极大地影响了计算效率。利用ANSYS开发的生死单元技术(随着切削过程的进行,将材料被去除的单元“杀死”,即单元刚度乘以一个极小的值)可省去不断构建几何模型、网格划分、刚度矩阵计算等繁复过程,能极大地提高计算效率。

1.3软件实现

对于上述动态的复杂的有限元分析过程,本文利用ANSYS内置的多工况时间流程方法来处理。即采用命令语句

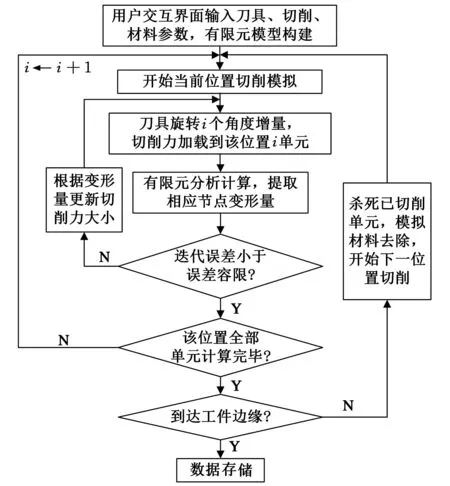

通过循环语句和条件语句的相互调用,本文创建了一个高度集成化、参数化的有限元分析程序。图3是由APDL语言设计的交互输入界面之一,输入参数包括几何参数和材料参数。其他交互输入界面还包括有限元网格参数、切削参数、刀具参数输入窗口等(图略)。通过上述参数的输入来满足整个动态切削仿真过程需要的参数信息,完成有限元模型构建、误差迭代分析、刀具走刀、材料去除及数据存储等整个过程的自动运算。程序的具体流程如图4所示。

图3 用户输入界面

图4 全走刀过程变形误差动态计算程序流程图

2误差补偿集成模块

2.1误差补偿原理

误差补偿模块的主要功能是基于变形预测模块的各样点变形数据修正刀位点坐标,生成刀位轨迹和数控加工代码以补偿力致变形误差,这一过程可通过自主开发数控编程系统来实现。在实际生产中,大多选择一些成熟的CAM软件来完成数控仿真的工作,比如面向制造加工业的CAD/CAE/CAM集成软件UG。UG允许用户选择不同的切削方式、刀具种类、走刀方式(往复走刀、多层切削等)等,尽可能逼真地模拟实际加工环境,在生成准确刀位点的同时可以避免干涉碰撞等问题的发生;基于Parasolid内核的CAD模块可以根据简单的参数构建复杂精准的实体模型,保证了切削仿真时刀具轨迹的可靠性和准确性,其自带的后置处理程序可以将刀位文件转化成特定机床可识别的代码。

本文提出基于逆向工程的方法建立CAD补偿模型,并以此模型为基础生成考虑变形误差补偿的刀位轨迹及数控程序。其一般步骤如下:

(1)将理想走刀轨迹离散为一系列刀位点,建立刀位点与切削样点的位置映射关系。

(2)基于预测模块存储的各个样点变形量Δ,采用镜面补偿的原理,计算对应刀位点的补偿量。

(3)根据逆向工程的思想,将修正后的刀位点重新拟合为一条连续的刀具轨迹,即刀具的补偿路径。此步骤基于UG提供的样条曲线参数化拟合功能实现,根据刀位点坐标生成光顺连续的NUBRS样条曲线,可以有效地避免曲线出现多余拐点、曲率变化不均等问题。然后在CAM造型环境中,放样拉伸形成工件的CAD补偿模型。

(4)基于CAD补偿模型,在UG数控仿真环境中生成刀位文件,并通过后置处理程序编写特定机床可以识别的数控代码。

2.2补偿模块技术实现

上述过程涉及不同软件之间数据信息传递、读取。UG提供了二次开发工具UG/OpenAPI,该工具由各种UG操作函数和数据变量(C语言编写)组成,通过调用这些函数及变量,用户可实现UG的绝大部分功能。而且,大部分操作函数都具有内部和外部两种执行状态。特别是在外部模式下,可通过专业的C语言集成环境(如VC++6.0)编写UG程序,继而由操作系统直接执行,不需借助UG的交互界面就可实现UG功能的定制性裁剪和开发,尤其适合搭建UG与外部数据库、软件的接口。

以本文为例,为建立ANSYS和UG之间的数据通信,根据分析的样点变形数据生成三维补偿模型以进行加工模拟仿真操作,设计了外部模式下的数控仿真程序,其流程如图5所示。该方案采用C语言和UG/OpenAPI混合编程,首先搭建UG和ANSYS间的数据接口,识别并导入ANSYS存储的数据文件,根据各样点变形误差自动修正UG中的CAD模型,最终在UGCAM中生成考虑误差补偿因素的NC代码。由于补偿模型依附于UG强大的后处理模块,因而在复杂构件的切削加工中也具有良好的通用性。

图5 数控仿真程序流程图

程序编译的具体思路如下:

(1)VC平台提供了UnigraphicsNX应用向导,根据向导提示依次选择UnigraphicsNXAppWizardV1、文件存放路径、externalapplication外部模式和C语言选项后,会自动构建UG程序外部模式的框架文件,只需在框架文件中ufusr( )函数处添加数控仿真程序的代码即可。

(2)数控仿真程序代码主要分为数据接口和补偿模型拟合两个模块:①C语言开发的数据接口模块。该模块负责ANSYS和UG之间的数据交换,通过读取文件流、格式识别、定义对象、格式转换、数组输出等技术,主要解决了两个方面的问题,一是ANSYS数据文件解析的问题,文件包含了工件的基本尺寸、刀具名义路径坐标、各样点变形误差等数据,程序对其识别并加以分类后存入各参数数组。而对于各样点的变形误差,还需根据样点在刀具轨迹上的分布情况,依次排序,以便后续曲线补偿。二是数据格式转换的问题,由于初始文件中的变形误差为浮点型数据,所以需要将其转换为UG函数可识别的数据类型。②UG/OpenAPI编写的补偿模型拟合模块。通过调用参数数组中的数据,并借助UF_CURVE_line_t( )、UF_MODL_create_list( )等UG操作函数(表1)来创建薄壁板的补偿截面(图6)。该截面未切削部分的尺寸与原始的CAD模型数据相同,而切削部分的边界则结合各离散样点误差对样点进行反向补偿,重新拟合为补偿样条曲线,最后以链表的形式拉伸为相应的补偿几何体。

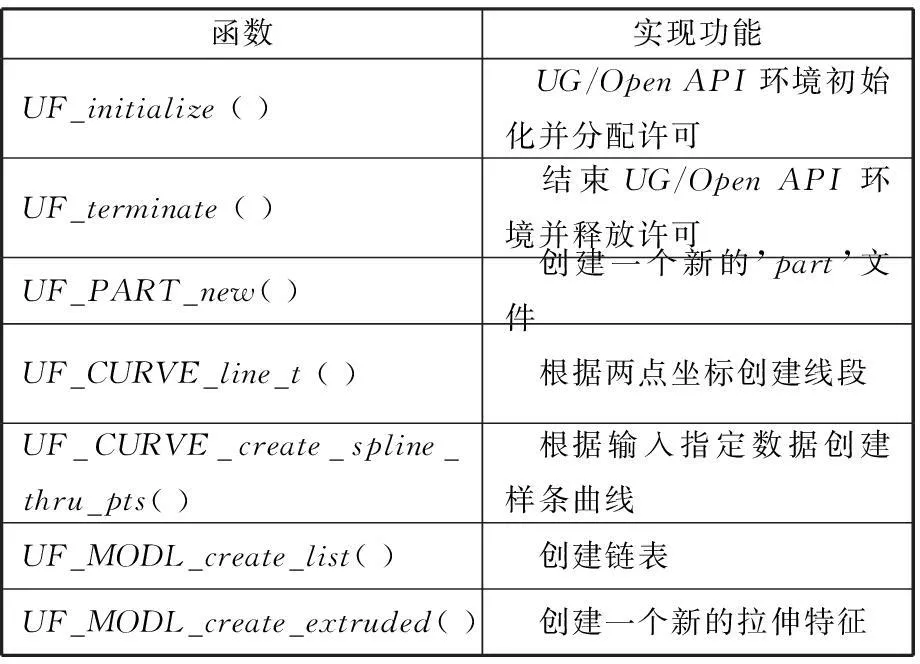

表1 集成程序部分开发函数

图6 补偿模型截面

(3)程序会生成一个可执行文件命令UG执行上述功能,自动生成补偿模型。在UGCAM中,刀具将沿补偿后的边界走刀,并生成刀位文件导入到针对不同机床系统的后置处理器中,可被翻译为机床能够识别的数控代码。

3算例验证

以文献[4]中test3的薄板铣削(图7)为例来考察变形预测模块在三维铣削仿真上的有效性和精度,主要输入参数见表2。

图7 铣削算例示意图

参数类型数值模型参数薄板长度l=49.63mm,高度h=38.1mm,厚度t=3mm,网格数量为20×14,弹性模量E=70GPa切削参数每齿进给量f=0.01mm,轴向切削深度为38.1mm,径向切削深度为1mm,切削力系数ks=5.212×103N/mm2、kr=1.09,铣削方式为顺铣,切削速度v=15.1m/min刀具参数齿数z=3,铣刀直径D=20mm,铣刀螺旋角η=30°,切削刃数为2

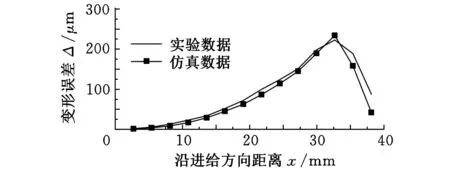

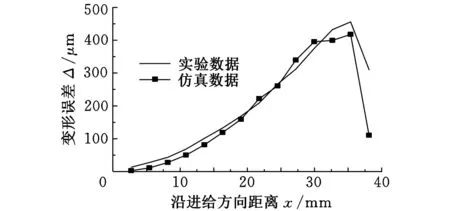

由于沿刀具进给方向、轴向方向变形量很小,故只给出了工件厚度方向的变形量。图8所示是对应不同的切削位置,根据仿真程序和实验得出的沿厚度方向的变形误差分布,仿真结果与实验吻合很好,考虑到还有其他因素会引起次要误差,这个精度已经很理想。图8a~图8c反映了切削过程的动态过程,因为材料的不断去除,工件刚度不断减小,产生的变形误差不断加大,但计算精度一直很高,表明本文误差迭代算法及其APDL集成的误差计算程序能够有效地对动态切削过程产生的变形误差进行精确预测。

(a)初始切削位置(x=0)

(b)中间切削位置(x=23.98mm)

(c)最终切削位置(x=47.96mm) 图8 不同切削位置变形误差分布

补偿模块读取上述预测的样点变形误差后就会在UG中自动生成相应的补偿模型,在补偿模型的基础上,在UGCAM模块实现轨迹模拟和加工仿真,转换为相应的刀位文件,针对不同的数控系统,经过后置处理器,刀位文件被翻译为控制机床各轴运动数据的NC代码(图9),输入到对应的数控机床后,机床控制刀具按照补偿路线进行零件的加工,实现一次走刀达到高精密加工的目的。

图9 UG生成的数控加工代码

4结论

本文针对薄壁件加工误差补偿问题,以误差离线预测和补偿全过程的CAD/CAE/CAM集成为目标,将CAE分析能力和CAM补偿仿真功能相结合,对变形误差预测及补偿集成涉及的多个关键技术展开研究,开发了相应的集成系统并得到验证,在两个层面实现了程序集成和软件集成:

(1)在ANSYS二次开发平台上编译了集参数化建模、变形迭代计算、刀具走刀、材料去除于一体的有限元动态切削程序,嵌入并改进了基于切削厚度的切削力模型和变形迭代算法,设计了友好的用户交互界面,实现了全过程加工误差的自动计算,计算精度可靠,为数控机床一次走刀即实现工件的精密加工提供了可能。

(2)在UG/NX平台上编译了集构建补偿路径、刀具路径仿真、数控代码自动生成于一体的数控仿真程序,并在VC平台上开发与ANSYS软件的接口程序,其中采用了曲线拟合、特征重构、数据解析等关键技术,为针对加工误差离线预测和补偿的CAD/CAE/CAM集成化、参数化、智能化做了有益的探索。

参考文献:

[1]AltintasY,SpenceA,TlustyJ.EndMillingForceAlgorithmsforCADSystems[J].Annals-ManufacturingTechnology, 1991, 40(1):31-34.

[2]BudakE,AltintasY.ModelingandAvoidanceofStaticFormErrorsinPeripheralMillingofPlates[J].InternationalJournalofMachineToolsandManufacture, 1995, 35(3):459-476.

[3]BudakE.MechanicsandDynamicsofMillingThinWalledStructures[D].Vancouver:UniversityofBritishColumbia, 1994.

[4]TsaiJS,LiaoCL.Finite-elementModelingofStaticSurfaceErrorsinthePeripheralMillingofThin-walledWorkpieces[J].JournalofMaterialsProcessingTechnology, 1999, 94(2):235-246.

[5]WanM,LuMS,ZhangWH,etal.ANewTernary-mechanismModelforthePredictionofCuttingForcesinFlatEndMilling[J].InternationalJournalofMachineToolsandManufacture, 2012, 57:34-45.

[6]WanM,ZhangWH.EfficientAlgorithmsforCalculationsofStaticFormErrorsinPeripheralmilling[J].JournalofMaterialsProcessingTechnology, 2006, 171(1):156-165.

[7]WanM,ZhangWH,QiuKP,etal.NumericalPredictionofStaticFormErrorsinPeripheralMillingofThin-walledWorkpieceswithIrregularMeshes[J].TransactionsoftheASME,JournalofManufacturingScienceandEngineering, 2005, 127(1):13-22.

[8]RatchevS,LiuS,HuangW,etal.AnAdvancedFEABasedForceInducedErrorCompensationStrategyinMilling[J].InternationalJournalofMachineToolsandManufacture, 2006, 46(5):542-551.

[9]RatchevS,LiuS,BeckerAA.ErrorCompensationStrategyinMillingFlexibleThin-wallParts[J].JournalofMaterialsProcessingTechnology, 2005, 162:673-681.

[10]陈蔚芳, 陈华, 楼佩煌, 等. 薄壁件加工变形控制快速仿真平台开发[J]. 计算机集成制造系统, 2009, 15(2):321-327.

ChenWeifang,ChenHua,LouPeihuang,etal.FastSimulationPlatformonMachiningDeflectionControlofThin-walledWorkpiece[J].ComputerIntegratedManufacturingSystems, 2009, 15(2):321-327.

[11]王增强, 孟晓娴, 任军学, 等. 复杂薄壁零件数控加工变形误差控制补偿技术研究[J]. 机床与液压, 2006 (4):61-63.

WangZengqiang,MengXiaoxian,RenJunxue,etal.ASchemefortheCompensationofDeformationErrorinNCMachining[J].MachineTool&Hydraulics, 2006(4):61-63.

[12]武辉, 刘维伟, 李晓燕, 等. 基于APDL的薄壁件加工变形补偿方法[J]. 航空精密制造技术, 2012(4):35-38.

WuHui,LiuWeiwei,LiXiaoyan,etal.CompensationMethodBasedonAPDLofMachiningDeformationofThin-wallParts[J].AviationPrecisionManufacturingTechnology, 2012(4):35-38.

[13]蔺小军, 刘维维, 任军学, 等. 薄壁叶片加工变形误差补偿技术[J]. 航空制造技术, 2010(14):54-56.

LinXiaojun,LiuWeiwei,RenJunxue,etal.DeformationErrorCompensationofManufacturingThin-wallBlade[J].AeronauticalManufacturingTechnology, 2010(14):54-56.

[14]黄志刚, 柯映林. 飞机整体框类结构件铣削加工的模拟研究[J]. 中国机械工程, 2004, 15(11):991-995.

HuangZhigang,KeYinglin.StudyonKeyTechnologiesofMillingProcessSimulationforAerospaceMonolithicComponents[J].ChinaMechanicalEngineering, 2004, 15(11):991-995.

(编辑苏卫国)