分布式内冲液对多孔质电极电火花加工性能的影响

2015-12-29蒋毅,孔令蕾,李其等

分布式内冲液对多孔质电极电火花加工性能的影响

蒋毅1孔令蕾1李其1平雪良1赵万生2

1.江南大学江苏省食品先进制造装备技术重点实验室,无锡,214122

2.上海交通大学,上海,200240

摘要:对分布式内冲液条件下的多孔质电极电火花加工性能进行了实验研究。实验结果表明,采用分布式内冲液方法能够达到充分降低极间蚀除产物浓度的目的,不仅可代替抬刀和平动方法,而且可采用较小的脉冲间隙以较大的占空比进行加工,获得较高的加工效率;对冲液流量影响的研究发现,随着冲液流量的增大,在冲液降低极间蚀除产物浓度和冲液干扰等离子体放电通道的双重作用下,加工材料去除率曲线变化呈现双峰值特征。通过获取极间电压和分析长连续开路时间对加工总时间的占比可知,冲液流量在增大过程中,首先使极间蚀除产物浓度降低至理想水平,再使等离子体通道扰动达到理想水平。

关键词:电火花加工;多孔质电极;内冲液;等离子体通道

中图分类号:TG661

收稿日期:2015-01-14

基金项目:国家自然科学基金资助项目(51205169)

作者简介:蒋毅,男,1981年生。江南大学机械工程学院讲师、博士。主要研究方向为电火花加工。发表论文15篇。孔令蕾,男,1987年生。江南大学机械工程学院硕士研究生。李其,男,1992年生。江南大学机械工程学院硕士研究生。平雪良,男,1962年生。江南大学机械工程学院教授。赵万生,男,1957年生。上海交通大学机械与动力工程学院教授。

Influences of Distributed Inner-flushing on Performance of Porous-electrode EDM

Jiang Yi1Kong Linglei1Li Qi1Ping Xueliang1Zhao Wansheng2

1.Jiangsu Province Key Laboratory of Advanced Food Manufacturing Equipment

and Technology,Jiangnan University,Wuxi,Jiangsu,214122

2.Shanghai Jiao Tong University,Shanghai,200240

Abstract:The influences of distributed inner-flushing on performance of porous-electrode EDM were studied by a series of experiments.Experimental results show that the concentration of debris within discharge gap is able to be reduced adequately by using distributed inner-flushing,such that the tool lifting and orbiting are able to be substituted.Furthermore,a tiny pulse interval can be applied and a high material removal rate(MRR) is able to be achieved due to the high duty cycle.Experimental results also show that as the flushing flux increases,the MRR curve demonstrates a two peak-value characteristics,as a result of the dual roles of flushing on both debris evacuation and plasma channel disturbance.By means of acquiring gap voltage and analyzing the proportion of long-term open-circuit period to the whole machining time,it is proved that,as the flux increases,the debris concentration is reduced to a ideal level firstly, and then a ideal level of plasma channel disturbance is achieved.

Key words:electrical discharge machining(EDM);porous electrode;inner-flushing;plasma channel

0引言

在电火花加工过程中,维持良好的极间状态是实现稳定加工的关键,其主要目标是将极间蚀除产物浓度控制于合理范围内。极间蚀除产物浓度过高会导致拉弧、二次放电等不利后果,过低则会降低击穿放电脉冲的占比,同样影响到加工效率。在普通电火花成形加工中较容易出现的是蚀除产物浓度过高的情况。

改善极间状态的方法一般包括增大脉冲间隙、施加抬刀和施加冲液三种。前两种方法均减少了单位时间内的放电时间或放电次数,是以牺牲部分时间的方式换取整体的高加工效率,而冲液方法不会在本质上对放电次数产生影响。此外,采用平动方法也可起到改善极间状态[1]、提高材料去除率的作用,但其应用场合通常受到一定限制。由于电火花加工极间间隙狭窄,通常使用的液槽内工作液自然流动或外部冲液难以有效降低蚀除产物浓度,这在深孔、半封闭型腔加工中更为明显。因此,外部冲液一般只能起到辅助作用,而仍需采用抬刀或内冲液等手段[2]。

赵万生等[3]提出的集束电极法将大量管状或棒状单元电极捆绑后,可快速制备出具有复杂端面形状的集束电极。由于管状电极自然形成了分布式的流道,故可在加工过程中施加分布式的多孔内冲液,利用冲液对蚀除产物的强制排出作用和流体动力断弧机制[4]进行大电流、大脉宽加工,从而大幅提高电火花成形粗加工过程的加工效率。

多孔质电极电火花加工是采用多孔材料作为工具电极,并在电火花粗加工过程中施加内冲液,以实现材料快速去除的一种电火花加工方法[5]。多孔质电极由粒径较大的紫铜颗粒经高温烧结而成,可利用颗粒间孔隙形成的流道在放电加工过程中实现分布式的、三维全向的内冲液,有利于发挥与集束电极相似的优势,大幅提高加工效率。

施加冲液是多孔质电极与实体电极之间最大的区别,因此,本文通过实验研究了冲液对多孔质电极电火花加工的影响,并与实体电极进行了对比分析。

1实验装置与实验参数

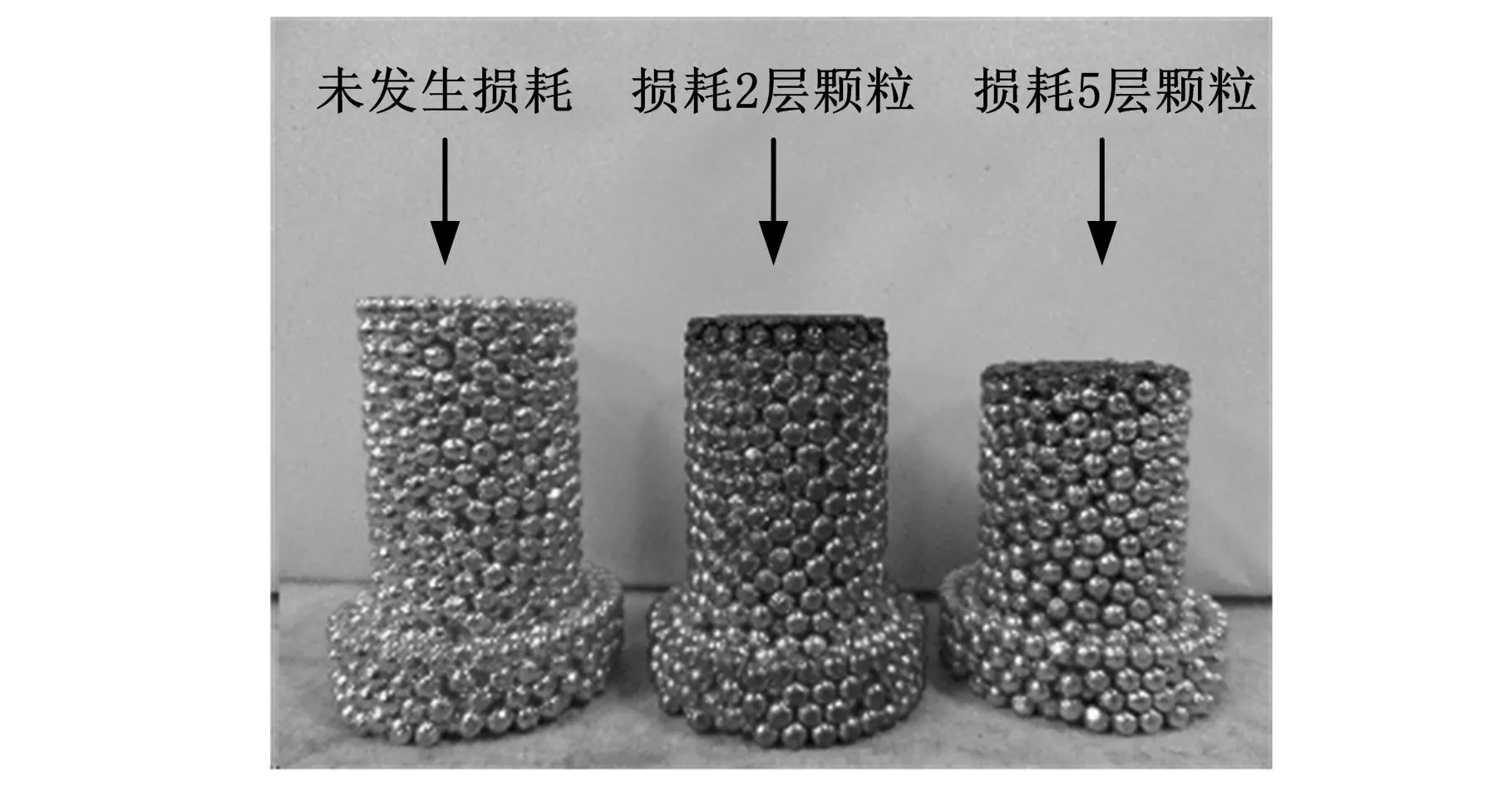

实验所用的多孔质电极是将直径为3mm的紫铜颗粒置于石墨模具中,经过真空烧结而获得的直径为30mm的圆柱形电极,如图1所示。在烧结温度为1078℃,保温120min时,紫铜颗粒间可生成粗壮的烧结颈将颗粒紧密连接。实验结果显示,多孔质电极在加工过程中发生较大损耗后仍不会发生颗粒脱落;同时,颗粒之间能保持通畅的流道,能够满足分布式冲液的要求。

图1 多孔质电极及加工前后的电极损耗

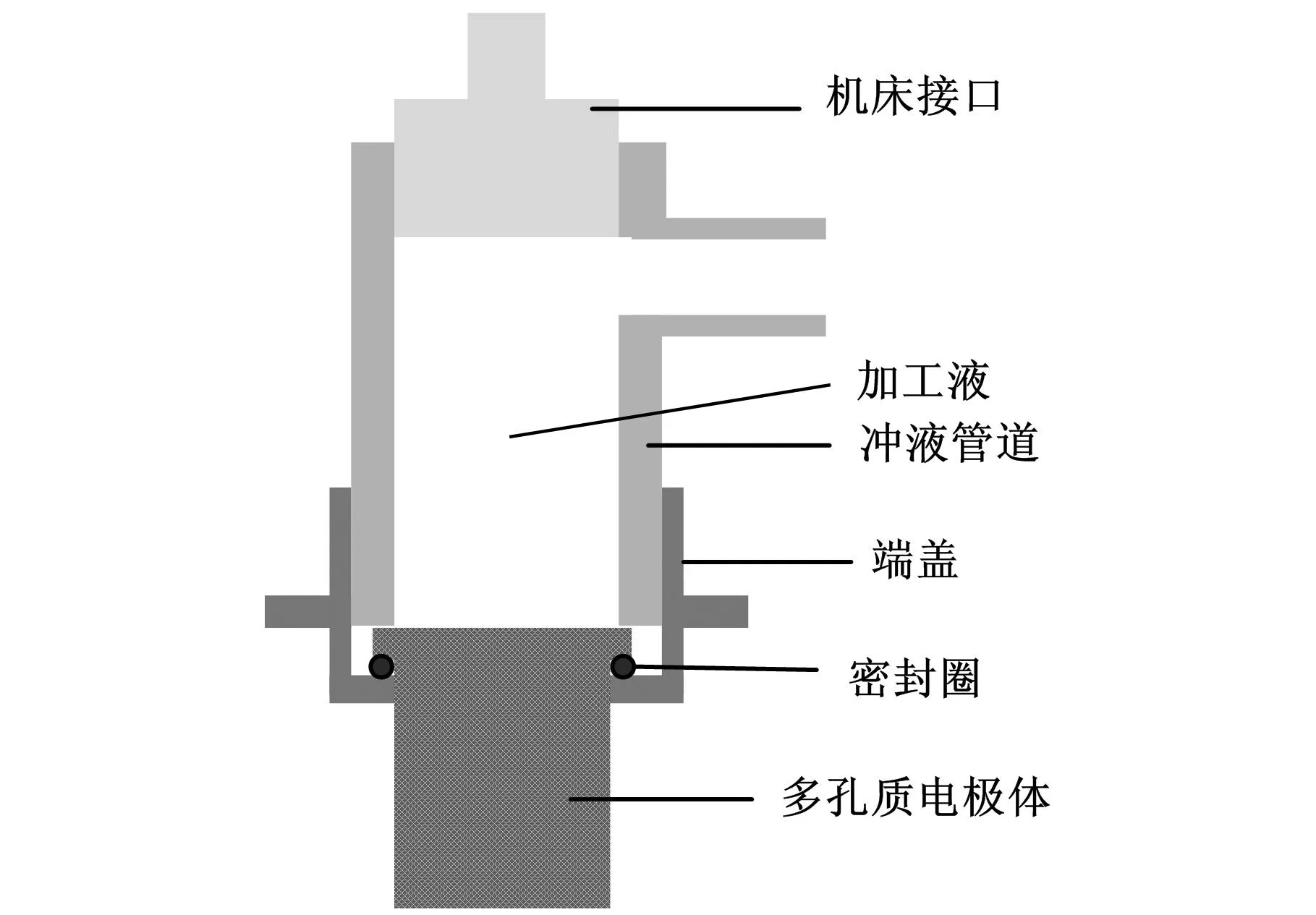

电火花加工实验在Agie-Charmille SC110数控电火花成形机上进行,电极夹持装置和冲液情况分别如图2、图3所示。

图2 电极夹具

图3 多孔质电极冲液情况

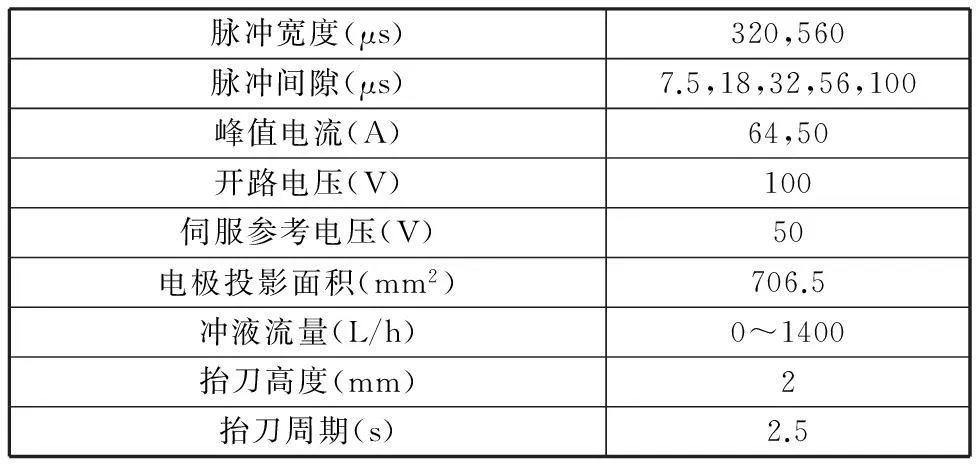

工件材料为45钢,加工深度为6mm,采用负极性加工(工件接负)。实验过程中采用的其他加工参数见表1。

在多孔质电极的烧结过程中,紫铜颗粒在模具内是随机排列的,因此,最终在电极内部形成了随机排布的流道,并在电极表面形成了随机的分布式的冲液出口。利用这些分布式的冲液出口,可实现多孔分布式内冲液。前期极间流场仿真结果表明,在较大的冲液流量下,极间流动类型为湍流,极间蚀除产物可被快速排出加工区域,而不易形成稳定的漩涡和极间蚀除产物的局部聚集。

表1 电火花加工实验参数

2分布式内冲液对极间状态的改善作用

采用不同的加工方式,如采用抬刀、平动、内冲液或增大脉冲间隙,均能起到改善极间状态作用。但这些方式能在多大程度上提高加工效率,特别是当多孔质电极所施加的分布式内冲液与其他加工方式配合使用时,各加工方式间如何相互作用,是需要研究的问题。

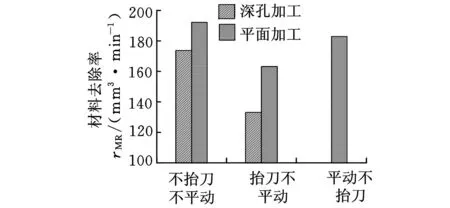

首先进行分布式内冲液加工方式与抬刀方式、平动方式的交互实验。实验分为两组:第一组在工件上表面进行,在分布式内冲液条件下,分别进行不抬刀不平动、抬刀而不平动、平动而不抬刀加工;第二组在深孔中进行,工件深孔的初始深度为25mm,内直径为30.8mm,比电极外直径大0.8mm,亦即电极与深孔侧面有0.4mm的径向间隙,该组实验不进行平动。多孔质电极底面的冲液流量均为155L/h,峰值电流为64A,脉冲宽度和脉冲间隙分别为560μs和100μs。实验结果如图4所示。

图4 不同加工方式对材料去除率的影响

实验结果显示,无论在工件上表面还是在深孔中加工,都是采用施加了分布式内冲液的不抬刀不平动加工方式的材料去除率最高。虽然抬刀一般有改善极间状态从而提高材料去除率的作用,但由于分布式内冲液能将极间蚀除产物浓度降低至较小程度,使得抬刀对极间状态的改善作用不明显,反而由于抬刀时间的损失,降低了材料去除率。同时,采用分布式内冲液加工方式后,其材料去除率也高于平动加工方式。

以上实验结果表明,多孔质电极采用分布式内冲液加工方式能够达到充分降低极间蚀除产物浓度的目的,而不再需要额外施加抬刀,亦即施加分布式内冲液能够代替施加抬刀,并由于省去了抬刀时间而使加工效率有所提高。同时,施加分布式内冲液也能够代替施加平动,即使在不适合进行平动加工的场合,采用施加了分布式内冲液的多孔质电极电火花加工也能获得较高的加工效率。

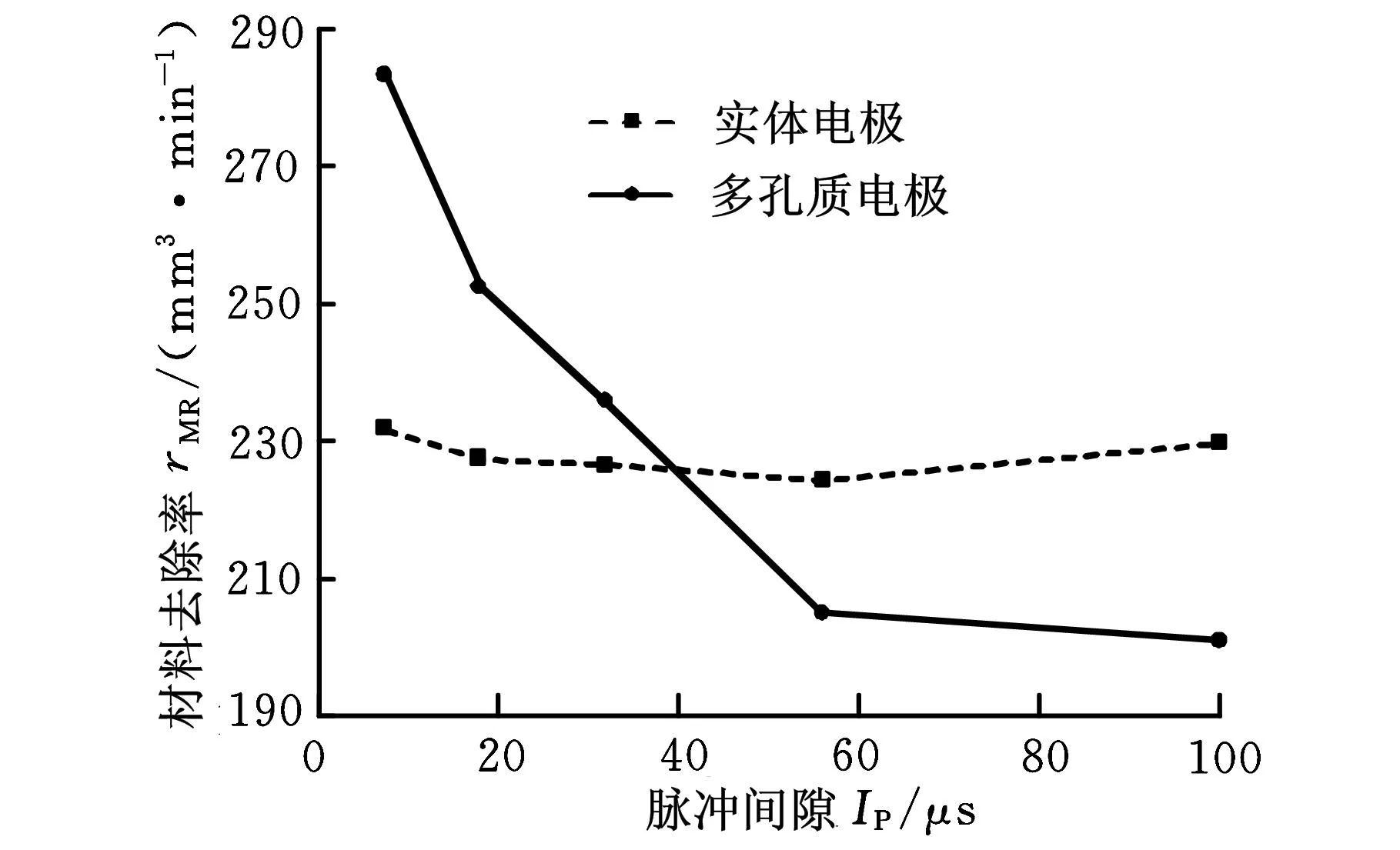

除了抬刀和平动两种改善极间状态的加工方式外,通过增大脉冲间隙的方式也能够使极间状态得以恢复,并促进放电点转移,保持加工过程稳定。为此,通过改变脉冲间隙,对分布式内冲液条件下多孔质电极和实体电极的电火花加工性能进行了对比。实验脉冲宽度为320μs,峰值电流为64A,多孔质电极底面的冲液流量为1050L/h,采用不抬刀方式加工,实验结果如图5所示。

如图5a所示,对于实体电极,随着脉冲间隙的变化,其材料去除率变化不大。虽然增大脉冲间隙有改善极间状态的作用,但同时也减小了脉冲占空比,因此增大或减小脉冲间隙会对加工效率产生正反两方面的作用,导致实验结果中实体电极材料去除率对脉冲间隙的变化不敏感。

(a)材料去除率-脉冲间隙曲线

(b)工具电极相对损耗率-脉冲间隙曲线 图5 分布式内冲液条件下脉冲间隙对加工性能的影响

施加了分布式内冲液的多孔质电极则表现出不同的特征,随着脉冲间隙从100μs减小至机床可提供的最小脉冲间隙7.5μs,材料去除率呈明显的增大趋势,且脉冲间隙的减小在提高脉冲占空比的同时,其所带来的极间状态恶化并不明显。例如,当脉冲间隙为18μs和32μs时,其占空比和材料去除率分别为η18、η32和r18、r32,则有

即随着占空比增大,其材料去除率的提高比例甚至略高于占空比的提高比例,表明减小脉冲间隙并没有对放电稳定性造成大的影响。

以上实验结果表明,多孔质电极通过采用分布式的内冲液,能够大大降低极间蚀除产物的浓度,不仅可代替抬刀和平动手段,而且可采用较小的脉冲间隙进行加工,以较大的占空比获得较高的加工效率。

如图5a所示,当脉冲间隙较大时,多孔质电极的材料去除率小于实体电极的材料去除率。这是因为此时极间状态已可在脉冲间隙时段内得到充分恢复,且由于在工件上表面进行加工,液槽内的工作液自然流动已可起到改善极间状态的作用,故多孔质电极虽然采用冲液,但冲液的优势无法得到充分发挥,反而因多孔质电极底面不平整,粗糙度较大,易产生大量侧向放电而影响其加工效率。如图5b所示,多孔质电极的相对损耗率高于实体电极的相对损耗率,这是因为多孔质电极采用冲液方式加工,对炭黑保护膜的形成有干扰作用,这一结果与采用集束电极加工是一致的[1]。

3冲液流量对电火花加工性能的影响

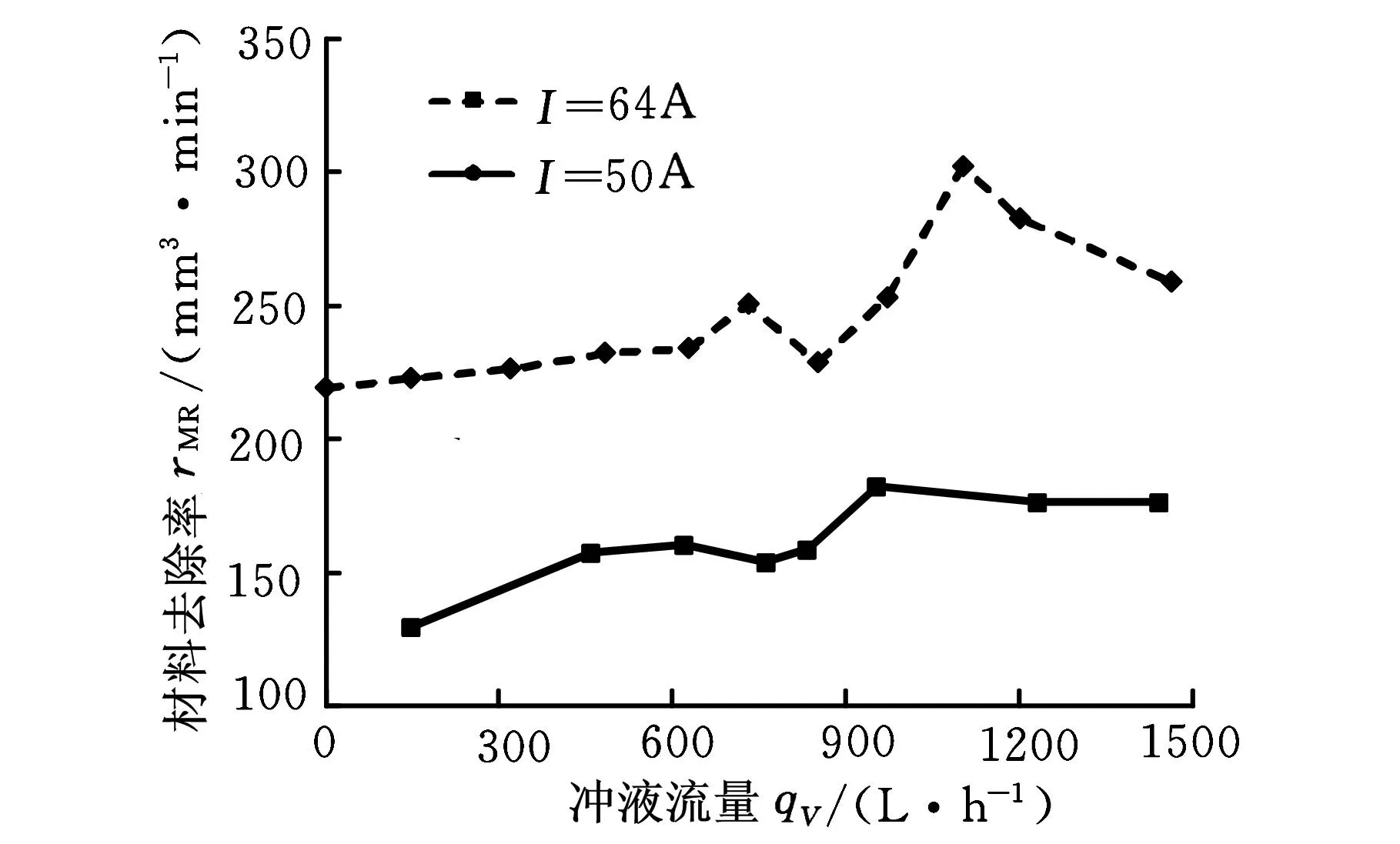

分布式内冲液的流量是影响冲液效果最直接的因素,并进而影响到加工性能。当脉冲宽度为320μs、脉冲间隙为7.5μs、峰值电流分别为64A和50A时,多孔质电极电火花加工的材料去除率随电极底面冲液流量的变化趋势如图6所示。

图6 电极底面冲液流量对材料去除率的影响

由图6可见,随着冲液流量的增大,在不同的电流下,材料去除率曲线均呈现两个峰值,64A时的峰值分别出现在730L/h和1100L/h,50A时的峰值位于620L/h和950L/h。这一实验结果与文献[6]得到的单一峰值,即材料去除率随冲液流量增大而先上升后下降的结果存在差异。

一般认为,通过冲液,将极间蚀除产物浓度降低至某一理想值时,材料去除率会相应上升;但继续增大冲液流量,极间蚀除产物浓度过低,又会导致极间介质不易击穿,开路率上升,反而使得材料去除率下降。但遵循这一思路,材料去除率仅会出现一个峰值,而无法解释图6所示的双峰值特征。

实际上,冲液不仅有强制排出极间蚀除产物的作用,也会对等离子体放电通道产生影响。当冲液足够强时,等离子体放电通道将在流体动力作用下发生较大的扰动,产生弯曲、拉伸形变,甚至被切断。反映在极间波形上,可明显见到放电过程中电压和电流的畸变[7]。当等离子体通道受到的扰动较小时,原先作用于工件上某一位置的放电点会发生一定程度的偏移,熔池面积相应扩大,这对材料的抛出是有利的;而当冲液过强,等离子体通道无法保持自身稳定甚至容易被切断时,正常的能量释放过程将无法维持,加工效率相应降低。

图6所示的双峰值特征应为冲液降低极间蚀除产物浓度和冲液干扰等离子体放电通道的双重作用的结果。但材料去除率所呈现出的两个峰值分别是由哪一个作用所造成的,亦即冲液流量在增大的过程中,首先达到了极间蚀除产物理想浓度的临界点还是等离子体通道理想扰动的临界点,这一问题未见相关研究报道,也难以用较为直接的方法加以观测和验证。

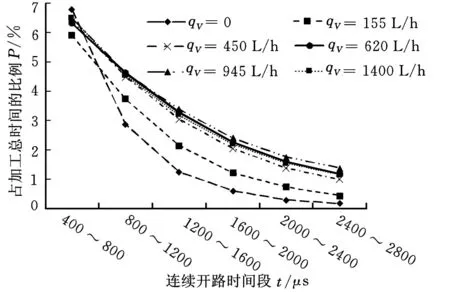

采用间接手段对以上问题加以分析和解释。以脉冲宽度为320μs、脉冲间隙为7.5μs、峰值电流为64A的加工参数,分别进行不同冲液流量下的电火花加工实验,利用数据采集卡获得了各次实验全过程的极间电压数据,并对数据进行了分析。从数据中提取了长时间连续开路的数据段,并根据其连续开路时间的长短划分了区间,分别计算各区间内数据段所表征的时间占加工总时间的比例,结果如图7所示。

图7 不同连续开路时间段占加工总时间的比例

如图7所示,长时间连续开路被分为6个区间。以冲液流量qV=0为例,在其加工过程中,连续开路在400~800μs区间内的开路总时间占加工总时间的比例为6.8%,连续开路在2400~2800μs区间内的开路总时间占加工总时间的比例仅为0.18%。

由图7可看出,在不同冲液流量下,较短的连续开路相对于较长的连续开路均更容易发生,亦即其占加工总时间的比例更大。当冲液流量为0时,虽然连续开路在400~800μs区间内的开路时间占比较高,但在随后更长区间内的开路时间占比却极低,显示在没有冲液存在的情况下,由于极间蚀除产物浓度高,相对来说不易发生长时间开路。

随着冲液流量增加,各区间连续开路时间的占比呈整体增大趋势,这是因为冲液降低了极间蚀除产物浓度,使得极间介质击穿变得较为不易。但这一增大趋势逐渐减缓,并在qV=945L/h时达到最高。当冲液流量增加至1400L/h时,其开路时间占比在800μs至2800μs范围内均较945L/h时低。

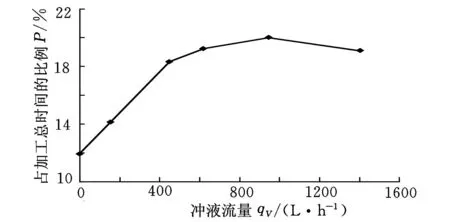

将各个区间的连续开路时间占加工总时间比例相加,也可得到图8所示的曲线,并可清楚地观测到qV=945L/h时,其开路占比最高,而qV=1400L/h时有所下降。由于加工过程中较高的开路占比会引起伺服系统的进给运动,主动地减小极间间隙,使得蚀除产物浓度变大,而令长时间开路变得不易发生,故开路率最终会稳定于某一范围内并进行波动,这是qV=1400L/h时的长时间开路占比呈下降趋势的原因。

图8 底面冲液流量对连续开路占加工总时间比例的影响

以上分析结果表明,当qV=945L/h、开路比例达到最高时,正是极间蚀除产物浓度达到最低的时刻,而这一时刻的冲液流量必定比极间蚀除产物浓度达到理想值时的冲液流量大,亦即冲液流量对极间蚀除产物浓度降低作用的理想临界点应小于945L/h。因此,对照图6所示曲线,在64A的峰值电流下,qV=730L/h时材料去除率所达到的第一个峰值可认为是理想极间蚀除产物浓度所在的位置,进而得知在qV=1100L/h时所达到的第二个峰值是等离子体通道理想扰动所在的位置。亦即,冲液流量在增大的过程中,首先达到极间蚀除产物理想浓度的临界点,随后达到等离子体通道理想扰动的临界点。而在50A的峰值电流下,其材料去除率所呈现的两个峰值及其产生原因与64A峰值电流下的情况类似。

如图6所示,当峰值电流为50A时,其材料去除率两个峰值所在的冲液流量均小于64A峰值电流时的冲液流量。这是因为峰值电流较小,极间蚀除产物浓度不大,故只需较小的冲液流量即可将极间蚀除产物浓度降低至理想范围;同时,由于峰值电流较小,等离子体通道的稳定性较差,更容易被冲液流体动力干扰和切断,故其等离子体通道理想扰动的临界冲液流量也较小。

4结论

(1)多孔质电极采用分布式内冲液加工方式能够达到充分降低极间蚀除产物浓度的目的,而不再需要额外的抬刀或平动加工动作,节约了加工过程中的辅助时间,可获得较高的加工效率;同时也可采用较小的脉冲间隙进行加工,以较大的脉冲占空比获得较高的加工效率。

(2)随着冲液流量的增大,多孔质电极电火花加工的材料去除率曲线呈现双峰值特征,这是冲液降低极间蚀除产物浓度和冲液干扰等离子体放电通道双重作用的结果。

(3)对加工过程中长连续开路时间占比的分析结果表明,冲液流量在增大的过程中,首先达到极间蚀除产物理想浓度的临界点,随后达到等离子体通道理想扰动的临界点,并因此导致材料去除率随冲液流量增大而出现的双峰值特征。

参考文献:

[1]李磊,顾琳,赵万生.集束电极电火花加工工艺试验研究[J].上海交通大学学报,2009,43(1):30-32.

Li Lei,Gu Lin,Zhao Wansheng.Research on Machining Characters of Bunched-electrode Electrical Discharge Machining[J].Journal of Shanghai Jiaotong University,2009,43(1):30-32.

[2]Kaneko Y,Yamada H,Toyonaga T,et al.Electrical Discharge Machining Performance of Linear Motor Equipped Die-sinking EDM[J].Manufacturing Technology & Machine Tool,2001(4):9-12.

[3]Zhao Wansheng,Gu Lin,Li Li,et al.Bunched-electrode for Electrical Discharge Machining[C]//ISEM XV.Pittsburgh:ISEM Press,2007:41-44.

[4]赵万生,顾琳,徐辉,等.基于流体动力断弧的高速电弧放电加工[J].电加工与模具,2012(5):50-54.

Zhao Wansheng,Gu Lin,Xu Hui,et al.High-speed Electrical Arc Machining Based on Hydrodynamic Arc Breaking Mechanism[J].Electromachining & Mould,2012(5):50-54.

[5]孔令蕾,蒋毅,赵万生,等.多孔质电极电火花加工方法及实验[J].电加工与模具,2014(3):22-25.

Kong Linglei,Jiang Yi,Zhao Wansheng,et al.The Method and Experiment of EDM with Porous Electrode[J].Electromachining & Mould,2014(3):22-25.

[6]Li Lei,Gu Lin,Xi Xuecheng,et al.Influence of Flushing on Performance of EDM with Bunched Electrode[J].International Journal of Advanced Manufacturing Technology,2012,58(1/4):187-194.

[7]李磊,顾琳,赵万生.大流量多孔内冲液下的放电波形特征[J].中国机械工程,2009,20(13): 1590-1593.

Li Lei, Gu Lin,Zhao Wansheng.Characteristics of Gap State with Large Fluid Flow Multi-hole Flushing[J].China Mechanical Engineering, 2009, 20(13):1590-1593.

(编辑陈勇)