超级UPS中锂电池功率变换单元设计

2015-12-28周佳男李海津胡长生徐德鸿

周佳男,陈 敏,李海津,林 平,胡长生,徐德鸿

(浙江大学电气工程学院,杭州 310027)

引言

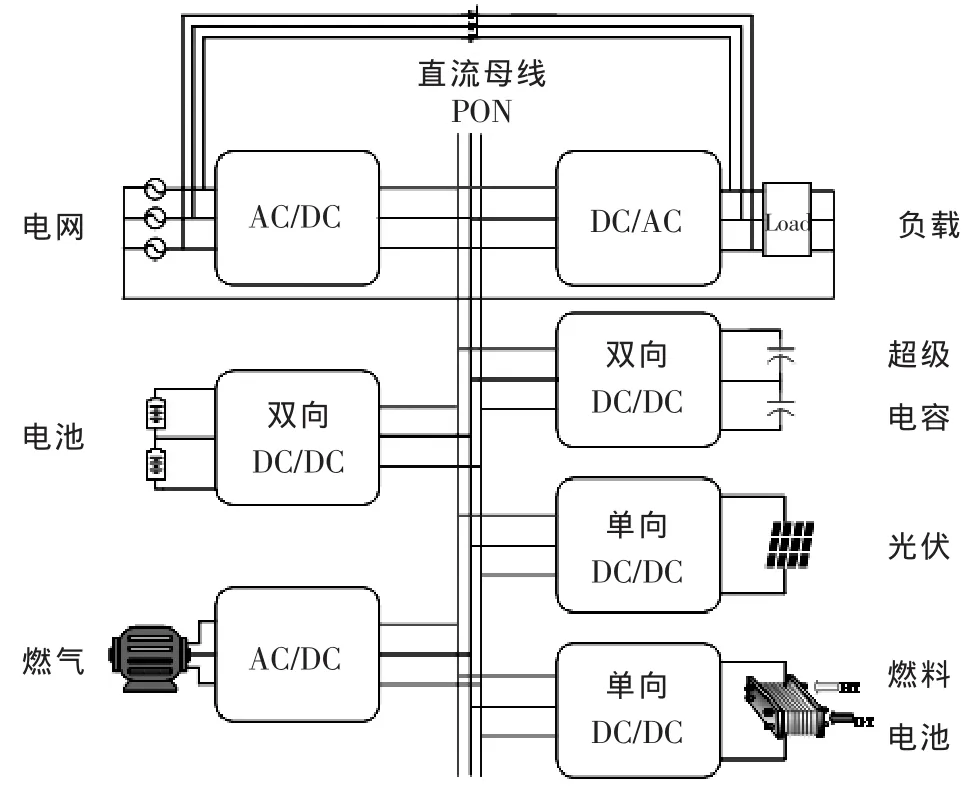

随着通信、互联网以及工业等场合用电可靠性的要求的不断提升,对不间断电源[1-4]的可靠性、安全性的要求也随之提高。为了进一步提升不间断电源的供电可靠性,超级不间断电源(super UPS)[5]的概念随之产生。超级UPS中除了市电之外,还有燃气发电、新能源等互相独立的能源以增加系统备电的冗余,提高供电的可靠性[6]。

在超级UPS系统运行中,锂电池功率变换单元除作为后备储能单元外,还在不同能源切换的间隙中起着维持直流母线恒定和保证负载供电不间断的作用。同时,锂电池功率变换单元还要对电池的充、放电进行管理。由于锂电池对电压和电流都较为敏感[7-8],过充或过放都会对电池造成不可恢复的损伤。因此锂电池功率变换单元需要精确的充放电控制策略。文献[9]介绍了一种带有锂电池功率变换单元的光伏逆变器,探讨了光伏与储能元件的功率控制方案;文献[10]提出了一种依据电压下垂特性实现两台锂电池功率变换单元母线电压自治的控制方案,但存在较大的母线电压波动。

本文探讨了超级UPS中锂电池功率单元的接入需求,为提高电池充放电的精度,重点进行了检测通道的误差分析。设计的锂电池功率变换单元方案在10 kW样机中进行了验证。

1 锂电池功率变换单元接入需求

1.1 超级UPS介绍

图1 为super UPS系统结构。在电网正常时,锂离子电池处于充电模式;在电网掉电时,外部两种能源进行切换的间隙,如电网切换到燃料电池、电网切换到燃气发电,一般需要几秒到数十秒,这时需要锂电池功率变换器单元紧急放电并支撑母线,直至两种能源完成切换。当光伏发电能量大于负载需求时,锂电池处于充电模式;当燃气、燃料电池发出功率小于负载所需功率时,锂电池工作为电流源模式进行放电,补充输出的功率缺口。

图1 Super UPS系统结构Fig.1 Structure of super UPS

1.2 锂电池

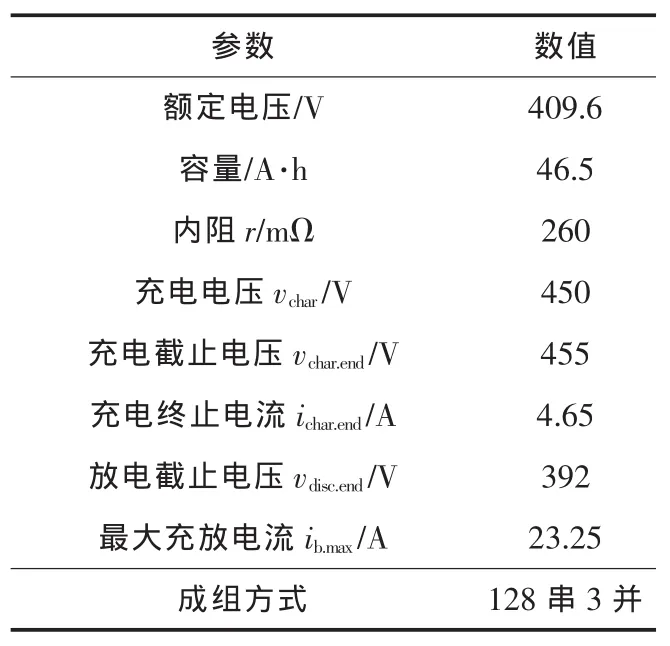

锂电池组的参数如表1所示。

表1 锂电池参数Tab.1 Parameters of Li-ion battery

由表1可知,锂电池组接入的功率变换器需要良好的电压控制精度,以实现电池450 V的限压充电和392 V的放电截止保护。同时,考虑电池最大充放电流为0.5 C(23.25 A),功率变换器需要良好的电流控制保护能力。

2 锂电池功率变换器设计

2.1 电池充放电要求

图2 为锂电池功率变换单元控制框图,功率变换器采用双Buck/Boost串联结构,输入端连接锂电池组,输出端接入直流母线。2个Buck/Boost变换器相互独立,驱动信号开关管g1与g2互补,g3与g4互补,g1与g3同相。

图2 锂电池功率变换单元控制框图Fig.2 Control scheme of the Li-ion battery module

模式选择开关将电感电流环连接至电池电压环。锂电池充电过程分为恒流充电、恒压充电和充电终止3个阶段,如图3所示。

[0,t1]阶段:恒流充电阶段。此时电池电压远低于恒压指令值vbat_ref,电池电压环饱和并输出限幅电流指令值icmax,电池的充电电流参考值iLref设定为icmax。随着充电的进行,电池两端的电压渐渐上升,当达到vbat.drop时,恒流充电阶段结束。

[t1,t2]阶段:恒压充电阶段,此时电池电压接近恒压指令值vbat_ref,电池电压环退出饱和状态,电池按恒压方式充电,充电电流为电池电压环计算得到的电感电流指令值iLchar;在t2时刻,当电池充电电流小于充电截止电流icend时,恒压充电阶段结束。

t>t2阶段:充电终止阶段。此时电池电压慢慢回落至静置电压vbat_OC,双向变换器停止工作。

图3 锂电池功率变换单元充电管理Fig.3 Charging management of the Li-ion battery model

根据表1的电池技术参数,恒压值vbat_ref为vchar(450 V),而充电截止电压 vchar,end为 455 V,因此需要变换器的电压控制精度在5 V以内,以防电池恒压充电时电压达到充电截止电压。同时,充电截止电流icend设置为ichar.end(4.65 A),为了防止电池充电过满或过少,需要电流控制精度在1 A以内。

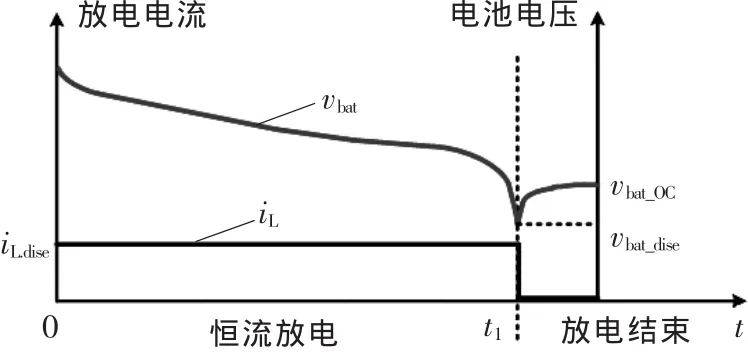

锂电池放电过程如图4所示,以电流源放电为例。模式选择开关令电感电流环的指令值iLref等于电流源模式的指令值iL.disc,电池进行恒流放电。恒流放电过程中,电池电压不断减小,在t1时刻,当电池电压低于放电截止电压vbat_disc时,放电结束,电池电压慢慢回升至静置电压vbat_OC。

由表1可知,放电截止电压vbat_disc设定为vdisc.end(392 V),为了防止控制精度不够而导致的电池过放,同样需要功率变换器电压控制精度小于5 V。

图4 锂电池功率变换单元放电管理Fig.4 Discharging management of Li-ion battery

综上所述,功率变换器需要在电池运行电压范围392~450 V内实现5 V的电压控制精度,在电池运行电流0.5 C范围内实现1 A的电流控制精度。

2.2 采样调理电路设计

由于图2所示的PI环路为无差控制系统[11],故引起电池电压、电流控制误差的主要原因是采样误差[12]。本文重点分析电压、电流检测、调理电路、模数转换的误差,以实现电池充放电的精度要求。图5是功率变换器的电压、电流检测通道示意。

图5 电压/电流采样方案Fig.5 Voltage and current sampling scheme

2.2.1 电流采样误差分析

电流检测通道包含电流霍尔传感器、运放、偏置电压以及DSP的AD转换。

电流霍尔传感器的原边为实际电感电流,副边为转换后的电流信号,则原副边电流信号的误差Is_Err(i)为

式中:Io为传感器的零点失调电流;KN为转换率;XG为转换精度;i为原边电流值。

副边电流信号作用在测量电阻RM上,可以求得电流传感器电压信号误差Vi_Err(i)为

式中,RM_max=RM(1+α),其中 α 为电阻精度。

1.5 V偏置电压由稳压芯片生成,其对应的偏置电平最大电压误差VKA_Err为

式中,II(dev)为稳压芯片输入电流全范围偏差;RI_max为

运放放大器输出失调电压VOO为

式中:VOOId为运放输出差模失调电压;VOOIc为运放输出共模失调电压,其计算公式[13]分别为

式中:VIO为运放输入失调电压;Avd为开环增益;Rp为同相端电阻;RN为反相端电阻;Rf为反馈电阻;IIO为输入失调电流;IIB为输入偏置电流。

模数转换采用DSP-2808自带的AD内核,理论转换精度12位,引入的模数转换误差VAD_Err计算公式为

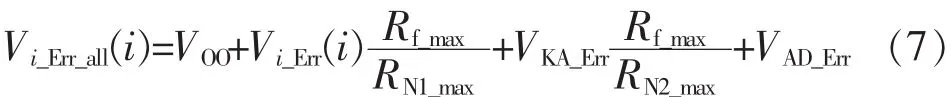

式中,VAD_max为AD最大转换电平,取值3 V。因此电流经过采样调理模数转换环节后进入控制器的总误差为

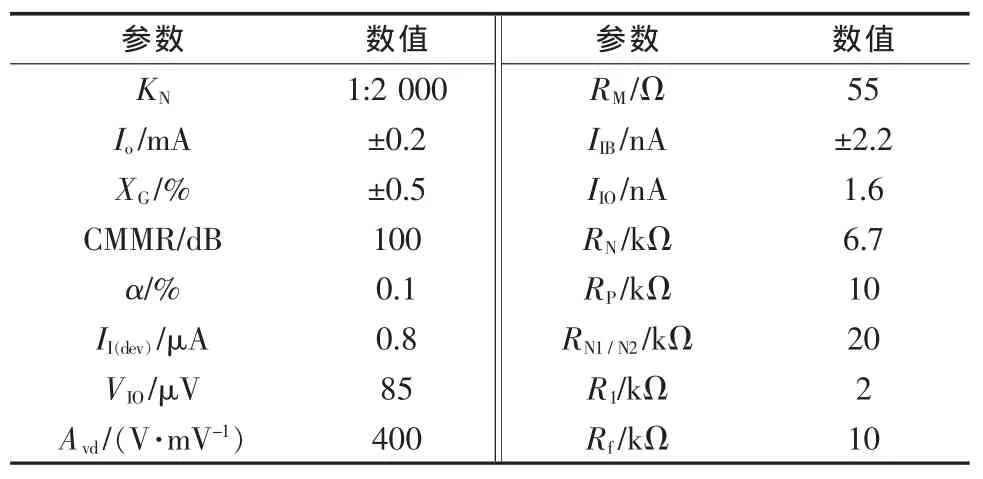

表2 电流采样元器件指标参数Tab.2 Parameters of current sampling

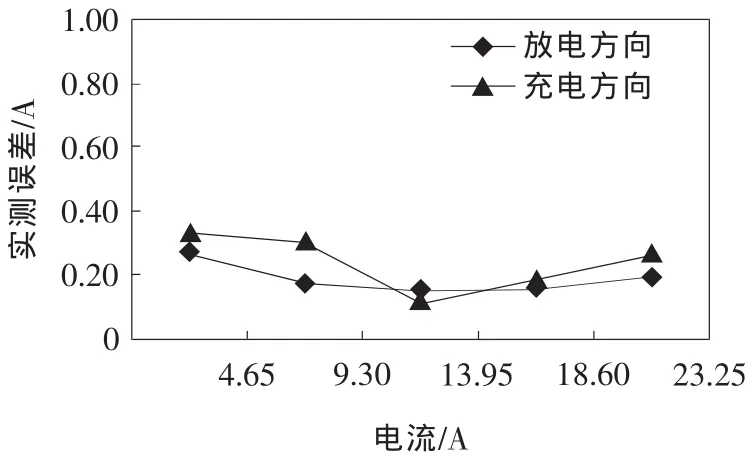

表2 为所选电流采样调理元器件的指标参数,经式(7)计算并转换到原边的电流最大采样误差曲线如图6所示。由图可见,在电池电流0.5 C(23.25 A)运行范围内,所选器件引入的电流采样最大误差在1 A以内,满足电流控制精度要求。

图6 电流采样最大误差曲线Fig.6 Maximal sampling error curve of current

2.2.2 电压采样误差分析

电压采样的误差来源主要有:电压霍尔传感器误差、运放失调误差以及DSP的AD转换误差,其中运放及AD误差已经分析过,现分析电压霍尔传感器误差。

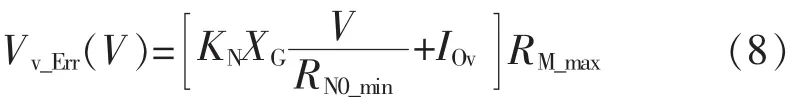

电压霍尔传感器的原边为采样电压,副边为转换后的电压信号,则副边电压转换误差为

式中:RN0为原边测量电阻;V为原边电压值。

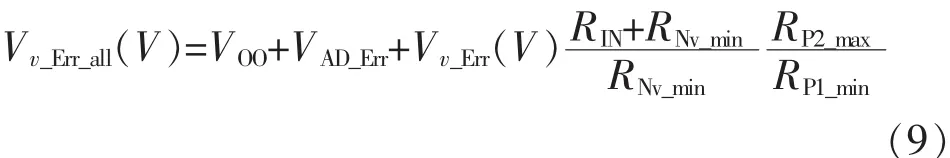

电压经过采样调理模数转换环节后进入控制器的总误差 Vv_Err_all(V)为

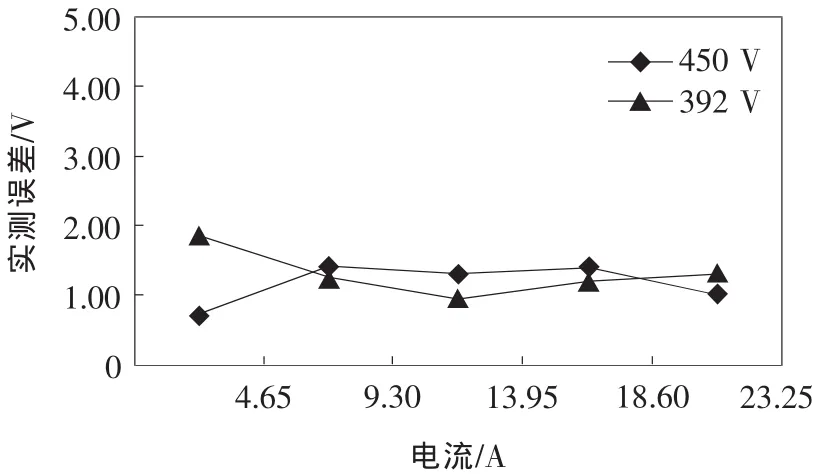

表3 为所选电压采样调理元器件的指标参数,经式(9)计算并转换到原边的电压最大采样误差曲线如图7所示,可见,电池电压在392~450 V范围内,所选器件引入的电压采样最大误差在5 V以内,满足电池电压运行范围内的控制精度要求。

表3 电压采样元器件指标参数Tab.3 Parameters of voltage sampling

图7 电压采样最大误差曲线Fig.7 Maximal sampling error of voltage

3 实验

为了验证锂电池功率变换单元设计的可行性,进行锂电池功率变换单元测试和模式切换实验。锂电池功率变换单元实验平台的参数如表4所示。

表4 锂电池功率变换器参数Tab.4 Parameters of Li-ion battery power converter

图8 为功率变换器实测充电恒压值(450 V)和放电截止电压值(392 V)在不同电流条件下的控制误差曲线,由图可以看出,控制误差小于5 V。

图8 功率变换器电压控制误差Fig.8 Voltage control error of battery power conversion

图9 为功率变换器实测电感电流平均值控制误差曲线。由图可以看到,实测的充放电方向电流控制误差在0.1~0.5 C范围内,小于1 A。

图9 功率变换器电流控制误差Fig.9 Control error of the current

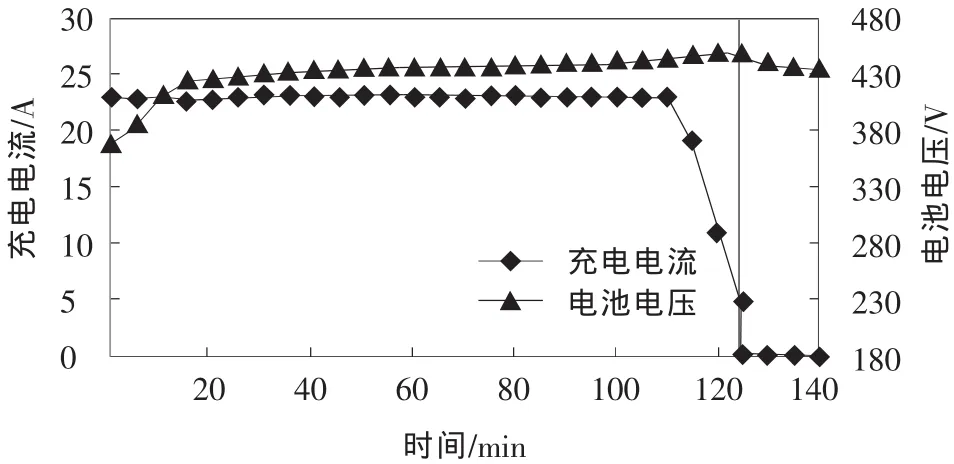

图10 为锂电池0.5 C恒流/恒压的充电曲线,在充电开始至110 min时间内,电池电压远低于恒压值450 V,电池按23.25 A进行恒流充电,实际恒流平均值为23.07 A,控制精度0.8%。充电至110 min时,电池电压444.6 V,接近恒压值450 V,电池由恒流充电转为恒压充电,实测恒压平均值448.9 V,控制精度0.25%。当充电至124 min时,充电电流为4.96 A时充电结束,预设充电截止电流4.65 A,控制误差0.31 A。

图10 锂电池0.5 C恒流/恒压充电曲线Fig.10 CC/CV charging curve of Li-ion battery(0.5 C)

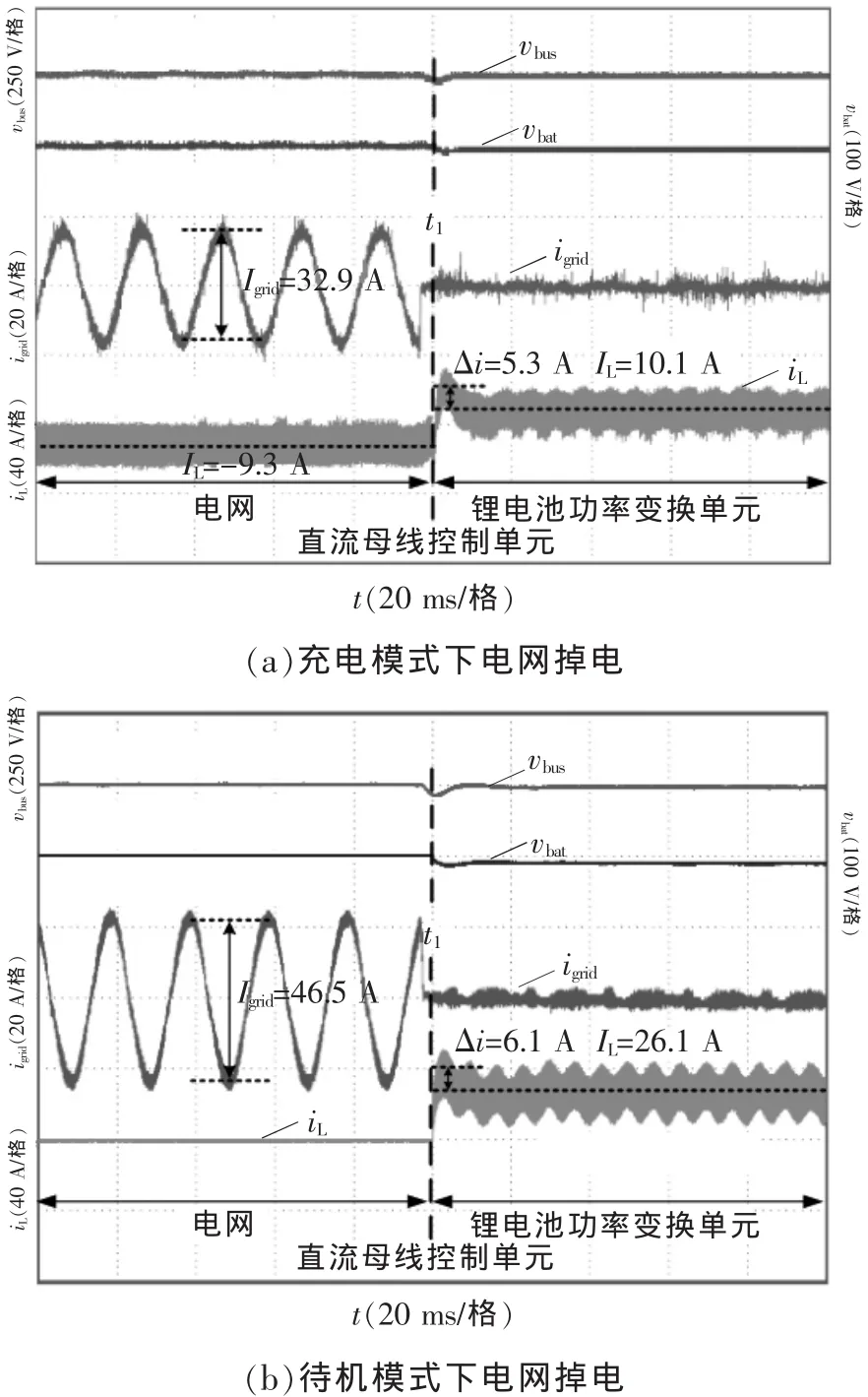

图11 为电网掉电瞬间锂电池功率变换单元紧急支撑母线的波形。其中图11(a)为锂电池功率变换单元充电时,电网掉电的切换波形,此时锂电池功率变换单元紧急转为电压源放电模式并提供负载所需的4 kW功率;图11(b)为锂电池功率变换单元处于待机备电,电网掉电的切换波形,此时锂电池功率变换单元转为电压源放电模式并提供负载所需10 kW功率。锂电池功率变换单元在充电和待机状态下均很好的实现了母线紧急支撑作用,符合系统要求。

图11 电网掉电瞬间切换过程Fig.11 Switch process when grid faults

图12 为其他能源控制直流母线时,锂电池功率变换单元充电模式和电流源模式的切换波形。图12(a)为充电模式(-9.3 A)切换至恒流源(10 A)模式的波形,图 12(b)为恒流源(10 A)模式切换至充电模式(-9.3 A)的波形,切换过程电感电流尖峰均较小,符合设计要求。

图12 其他能源控制母线时的切换过程Fig.12 Switch process when others sources control the bus

4 结语

本文探讨了超级UPS中锂电池功率单元的接入需求,为提高电池充放电的精度,重点分析了检测通道的误差。最后,在10 kW实验平台上,对功率变换单元的控制精度进行了验证,并在超级UPS系统中,进行了锂电池功率单元模式切换的实验验证。

[1]Zhao Biao,Song Qiang,Liu Wenhua,et al.Next-Generation Multi-Functional Modular Intelligent UPS System For Smart Grid[C].Industrial Electronics,IEEE Transactions on,2012,66(9):3602-3618.

[2]Choi W,Enjeti P,Howze J W.Fuel Cell Powered UPS Systems:Design Considerations[C].The 34th IEEE Annual Power Electronics Specialists Conference.Acapulco,United States,2003:385-390.

[3]Graditi G,Apicella A,Scognamiglio A,et al.Integration of PV and UPS:Analysis and Technical Evaluation[C].Proc.of PV in Europe from PV technology to energy solutions.Rome,Italy,2002:833-836.

[4]翁桃,佃松宜,苏敏,等.小型直流UPS向 AC-DC模块设计[J].电源学报,2011,9(4):25-30.Weng Tao,Dian Songyi,Su Min,et al.Design of AC-DC module for a miniature DC UPS[J].Journal of Power Supply,2011,9(4):25-30(in Chinese).

[5]Li Haijin,Zhang Wenping,Xu Dehong.High-Reliability Long-Backup-time Super UPS with Multiple Energy Sources[C].IEEE Energy Conversion Congress and Exposition,2013:4926-4933.

[6]马柯,朱栋才,李霄,等.燃料电池不间断电源的功率变换拓扑研究[J].电源学报,2009,7(2):155-163.Ma Ke,Zhu Dongcai,Li Xiao,et al.Power conversion topology study for fuel cell based UPS[J].Journal of Power Supply,2009,7(2):155-163(in Chinese).

[7]Panday A,Bansal H O.Temperature Dependent Circuit-Based Modeling Of High Power Li-Ion Battery For Plug-In Hybrid Electrical Vehicles[C].IEEE,2013:1-6.

[8]Bhide S,Shim T.Novel Predictive Electric Li-Ion Battery Model Incorporating Thermal and Rate Factor Effects[C].IEEE Transactions on Vehicular Technology,2011,60(3):819-829.

[9]Velasco D L F D,Rodri guez C L T,Garcera,G,et al.Photovoltaic Power System with Battery Backup with Grid-Connection and Islanded Operation Capabilities[C].IEEE Transactions on Industrial Electronics,2013,60(4):1571-1581.

[10]Yu Xunwei,Huang Alex,Burgos Rolando,et al.A fully autonomous power management strategy for DC microgrid bus voltages.Applied Power Electronics Conference and Exposition (APEC),2013.

[11]胡寿松.自动控制理论[M].北京:科学出版社,2013.

[12]李琳,集成运算放大器的误差分析[J].计量与测试技术,2006(12):19-20.Li Lin.Error analysis of integrated operational amplifier[J].Measurement and Testing Technology,2006 (12):19-20(in Chinese).

[13]张佳民,杨宁.放大器失调电压对交流有效值转换器的影响分析[J].电测与仪表,2009,46(7):60-61,80.Zhang Jiamin,Yang Ning.Analysis of amplifier offset voltage impacts the ac RMS[J].Electron Measurement and Instrument,2009,46(7):60-61,80(in Chinese).