两种不同成分X70M管线钢在HFW焊管中的应用

2015-12-28胡松林肖光成

胡松林,肖光成

(宝山钢铁股份有限公司,上海 200940)

随着中直径高频焊接(HFW)管线管越来越多地应用到油气输送等领域,较高钢级HFW管线管的开发应用也进入到规模化的商业运作阶段。近年来,随着管线钢制造技术的发展和使用中不断对提高输送效率的要求,中直径X70以上较高钢级HFW管线管得到市场的青睐[1-3]。

对于X70钢级管线钢,由于使用的制管工艺不同,在成分和轧制技术方面往往会采取不同的措施来实现最终产品的质量要求。掌握各类产品的性能变化,是管线管制造的核心技术之一。本文将介绍两种不同成分的X70M钢级管线钢,在同一HFW焊管工艺中进行的生产性应用,分析其在制管过程中的力学性能变化和控制,为建立HFW管线管的质量风险控制和管线经济运行提供参考。

1 制管用原材料

目前,对于X70钢级高韧性管线钢,在批量性商业化制造中,采取的成分设计是基于C-Mn-Si的合金化发展而来的。其一是通过添加少量的Nb、V、Cr等合金元素,采取合适的控制轧制和冷却工艺获得铁素体/珠光体组织,满足X70钢级管线钢的强度和韧性要求;其二是添加少量的Cu、Ni、Cr和合金元素Mo等,获得铁素体/针状铁素体组织,实现高强韧性能的需要[4-7]。通常,采取第1种成分体系具有相对较强的制造成本优势,而第2种成分体系更具有良好的韧性性能。

对于HFW焊管来讲,由于制管过程存在加工硬化和包辛格效应的双重作用,在确定加工材料性能时,依照经验,铁素体/珠光体组织管线钢在制管后屈服强度会有所降低,而针状铁素体组织管线钢的会有所增加;两种钢在抗拉强度上的变化相对较小。由于各制管机组成型工艺和控制技术等的不同,这种变化存在一定的差异。掌握特定材料及工艺条件下的这一变化规律,对控制及实现HFW焊管的最终成品性能尤为必要[8-9]。宝山钢铁股份有限公司分别采用两种成分的X70 M钢级管线钢,以同一成型、焊接和热处理等工艺技术[10-11],在HFW制管机组上进行了制管,并制造出外径610 mm、壁厚12.7 mm的HFW焊管。两种不同成分的X70M管线钢的熔炼成分见表1。A钢主要添加Mo、Cu、Ni等合金元素,为铁素体/针状铁素体(F/AF)组织钢;B钢主要添加Cr、V等合金元素,为铁素体/珠光体(F/P)组织钢。对应两种钢所使用的钢卷力学性能见表2。

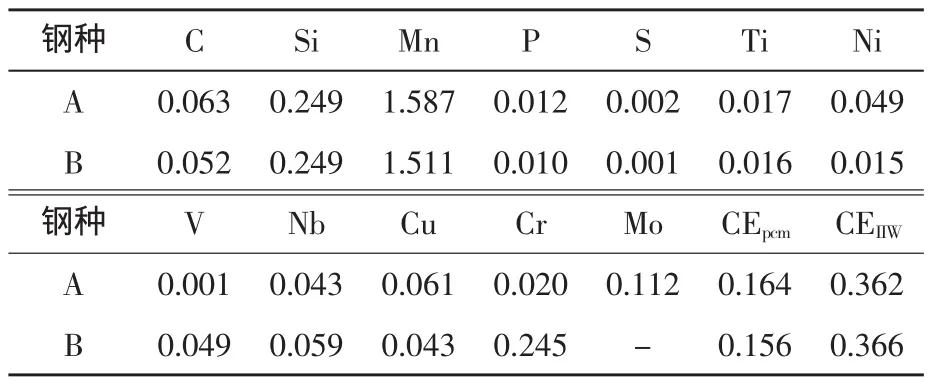

表1 两种不同成分X70M管线钢的熔炼成分(质量分数)%

表2 两种钢卷的力学性能(平均值)

2 制管后的成分及性能

对A、B两种管线钢制管后的钢管,按照API Spec 5L标准等技术规范要求进行试验和分析[12-13],结果如下。

2.1 成品成分

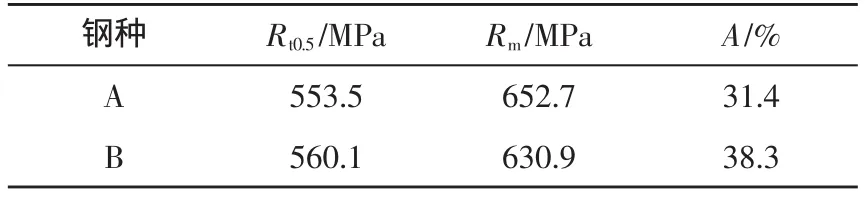

两种成分的HFW焊管的化学成分见表3。

表3 两种成分的HFW焊管的化学成分(质量分数)%

2.2 制管过程材料的力学性能变化

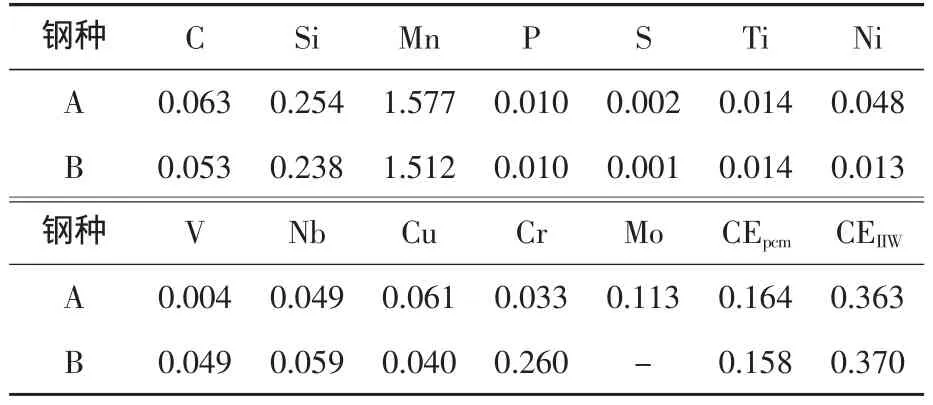

2.2.1 拉伸性能

A、B钢在制管前、后的拉伸性能如图1所示。与制管前相比,制管后A钢的管体屈服强度下降约7.7 MPa,抗拉强度相近,无明显性能变化;焊缝的抗拉性能接近管体性能。制管后B钢的管体屈服强度下降约34.4 MPa,抗拉强度无明显变化;焊缝的抗拉性能与管体相近。

图1 A、B钢制管前、后的拉伸性能

A、B钢制管后的拉伸性能均满足技术规范的要求。相对而言,A钢制管前后的管体性能变化不大,而B钢制管后的管体性能呈现明显的变化,如图2所示。

2.2.2 冲击韧性

对制管后的两种钢对应钢管的管体和焊缝进行了冲击韧性比较,如图3所示。试样尺寸为10 mm×10 mm×55 mm,试验温度为-10℃。结果表明:两种钢所制造的焊管的冲击功均满足技术规范的要求;相对而言,B钢的冲击功均值高于A钢,这与B钢冶炼的纯净度、夹杂物控制及控轧技术等密切相关;A钢的冲击功值表现得更为稳定。

图2 A、B钢制管前、后的性能变化

图3 A、B钢焊管冲击性能对比(平均值)

2.2.3 DWTT试验

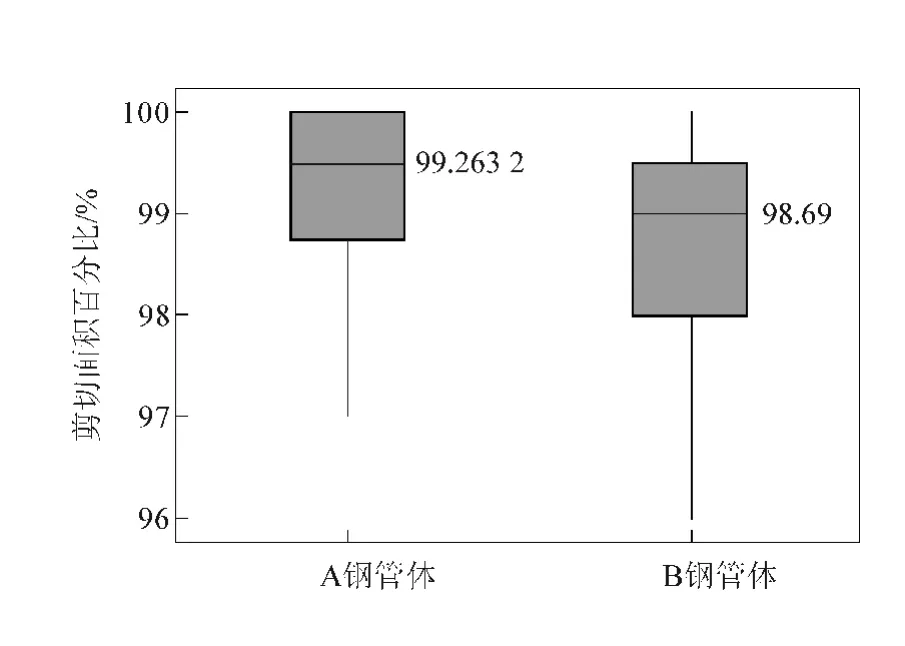

对A、B钢制管后的管体进行了落锤撕裂试验(DWTT),其剪切面积百分比如图4所示。A、B钢均表现出良好的DWTT性能;相对而言,A钢的DWTT性能更显稳定。

2.3 对接性能

为了保障焊管在工程使用中的安全性,对A、B钢焊管做了对焊焊接性试验,对接试验结果见表4,结果表明:A、B钢焊管对焊的环焊性能满足技术要求。

图4 A、B钢焊管DWTT试验性能(平均值)

表4 A、B钢对焊焊接试验结果

注:①对接坡口均为V型;②根焊采用AWS A5.1 E6010焊丝,填充/盖面采用AWS A5.5 E8018-G焊丝;③焊丝规格均为Φ4 mm;④导向弯曲试验条件为弯曲直径d=90 mm,弯曲角度α=180°;⑤冲击试验条件为试验温度-10℃,试样尺寸7.5 mm×10 mm×55 mm。

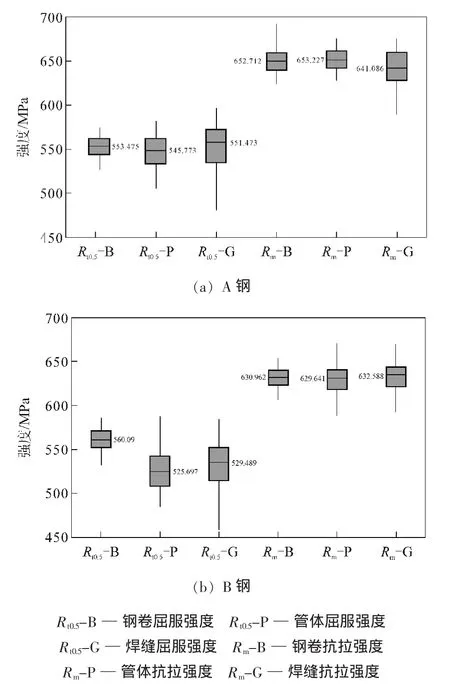

2.4 HFW焊管的综合性能评价

对两种钢经HFW工艺焊接制成的钢管进行力学性能试验,并对试验结果进行了综合评价,各项力学性能结果如图5所示。从图5可以看出:无论是管体还是焊缝,其综合性能均符合API Spec 5L及用户技术规范的要求[12-13]。

3 结 语

采用两种不同成分的X70M管线钢的HFW焊接制管,其产品性能满足API Spec 5L标准及用户技术规范的要求。A种钢在制管后屈服强度和抗拉强度呈现较小的变化;B种钢在制管后屈服强度有明显下降,抗拉强度无明显变化。两种钢在强度、韧性和焊接性方面均满足HFW制管工艺的要求。A钢表现出明显的质量稳定性,而B钢具有相对经济的制造成本优势。对高钢级HFW焊管来讲,选取质量安全可靠、制造运行经济的材料是追求的目标所在。

图5 制管后HFW焊管的力学性能分布

[1]王旭.油气输送管线钢管制造与装备技术的现状及展望[J].钢管,2012,41(1):7-13.

[2]黄开文.国外高钢级管线钢的研究与使用情况[J].焊管,2003,26(3):1-9.

[3]郭斌,郑琳,董中波,等.HTP X70级热轧卷板的研究开发与应用[J].焊管,2009,32(2):14-22.

[4]Malcolm J Gray.高强度管线钢化学成分设计指南[J/OL].[2014-04-15].http://www.metal.citic.com/iwcm/UserFiles/metalnewimg/cn/zlk/75140700089952698502009-09-15.pdf.

[5] Douglas G S,Keith R B,Dennis B M.高强度石油天然气管线钢的合金设计[M]//CITIC-CBMM中信微合金化技术中心.石油天然气管道工程技术及微合金化钢.北京:冶金工业出版社,2007:45-65.

[6]付俊岩.Nb微合金化和含铌钢的发展及技术进步[J].钢铁,2005,8(40):1-6.

[7]李红英,胡继东,李阳华.微合金元素对X70管线钢韧性的影响[J].材料热处理学报,2012,33(1):122-127.

[8]叶晓瑜.Nb、Mo元素对X70级管线钢组织和硬度的影响[J].钢铁,2012,47(3):80-83.

[9]高惠临.管线钢的形变强化、包申格效应与钢管强度[J].焊管,2010,33(8):5-13.

[10]胡松林.宝钢HFW管线钢管的生产及研发[J].焊管,2010,33(1):45-49.

[11]胡松林.中直径管线管用HFW焊管的开发及进展[J].钢管,2013,42(5):9-13.

[12] American Petroleum Institute.API Spec 5L—2008 Specification for line pipe[S].44th.Washington,D.C:API Publishing Serveces,2008.

[13]中华人民共和国国家质量技术监督局.GB/T 9711.2—1999石油天然气工业输送钢管[S].北京:中国标准出版社,1997.