14机架钢管微张力减径机集中差速式主传动装置设计

2015-12-28钟剑雄

颜 飞,钟剑雄

(中冶赛迪工程技术股份有限公司,重庆 401122)

张力减径机是钢管热轧生产线的主要设备之一,是实现钢管定径、减径以及外表面精整的关键设备[1]。国内无缝钢管生产和设备设计单位在引进的微张力减径机基础上,对其定径工艺和设备进行了深入的开发,设计出了成套的单独传动和集中差速传动两种微张力减径机机型。单独传动机型具有设计简便、适应性宽、速度刚性好等优势,但自动化控制难度大,整个机组投资较高;集中差速传动机型虽然存在设计难度较大的缺点,但具有控制简易、操作简单、机组投资低廉的优势,特别在产品规格范围较小或项目对投资较敏感等情况下,选择采用集中差速传动更为适宜[2-4]。因此,有必要对集中差速传动微张力减径机进行研究和开发。本文将重点介绍14机架钢管集中差速传动微张力减径机主传动装置的设计。

1 主要工艺参数的确定

微张力减径机的主要工艺参数包括荒管规格、成品管规格、机架数量、轧辊直径、机架间距、孔型、单机架减径率及总减径率等。某公司Φ159 mm连轧管机组14机架钢管微张力减径机的主要工艺参数见表1。表1中的钢管材质、荒管外径、荒管壁厚、荒管长度、轧制温度、成品管外径、成品管壁厚等由生产工艺决定,入口速度、生产节奏、轧辊直径、机架间距、机架数量等按照文献[5]提供的公式计算以及工业生产经验类比得出。

表1 某公司Φ159 mm连轧管机组14机架钢管微张力减径机的主要工艺参数

2 主传动装置方案的确定

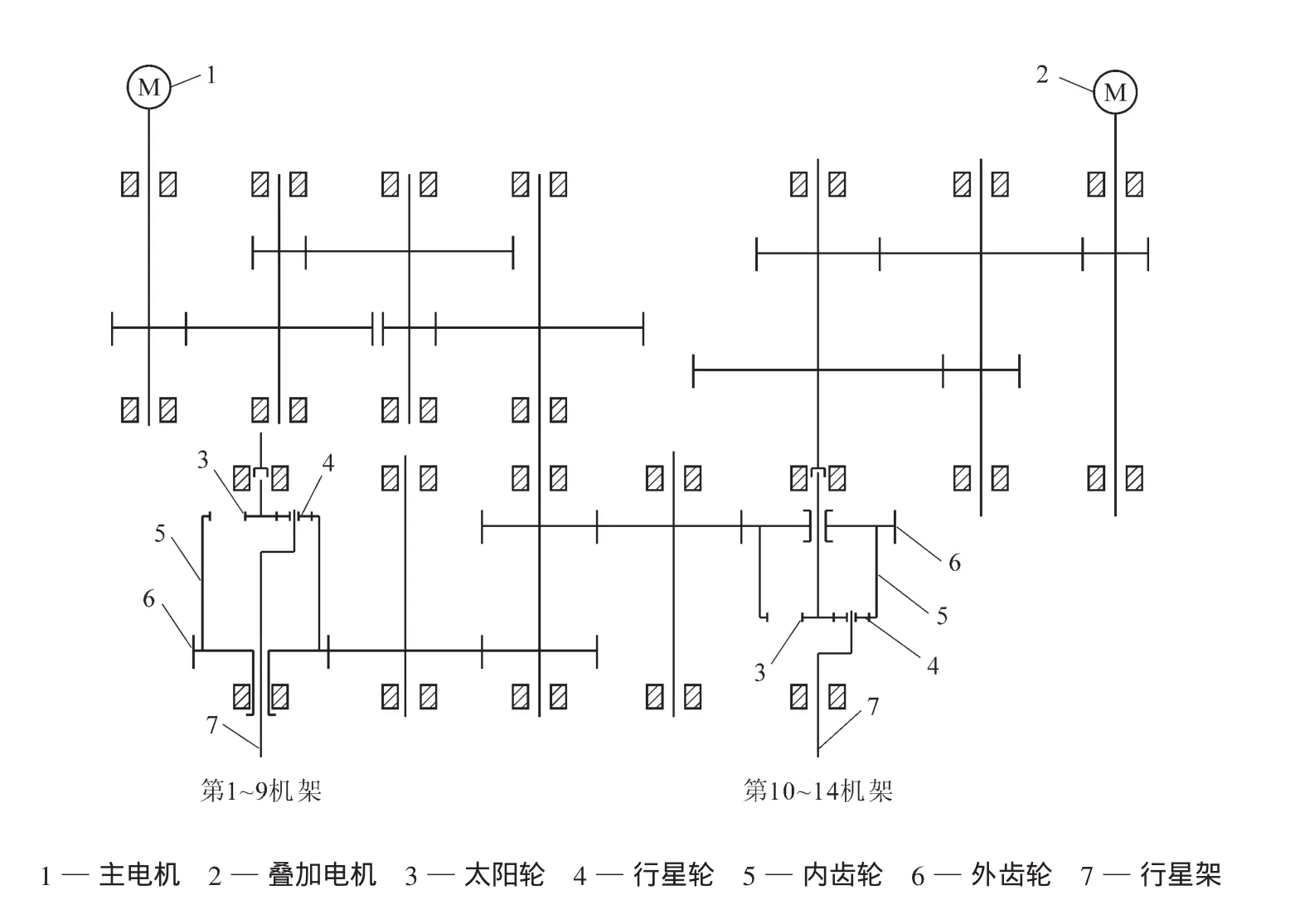

某公司14机架钢管微张力减径机的主传动装置采用集中差速传动方式,2台电机分别带动主传动(行星机构的内齿轮)和叠加传动(行星机构的太阳轮),通过行星机构进行速度合成,由行星架输出[6-8]。某公司14机架集中差速传动微张力减径机传动形式如图1所示。主传动的输出分为两组,分别传动不同数量的机架(在齿轮箱内部分组时均衡了两个主传动齿轮的受力,考虑了整个箱体的重心),两个输入轴齿轮系统分别传动第1~9机架和第10~14机架,这种布置方式使两个输入轴齿轮受力差异较小。内齿轮和外齿轮用螺栓连接,且内齿轮尺寸小于外齿轮尺寸,避免相邻内齿轮发生干涉。行星机构中的太阳轮通过鼓形齿与叠加传动连接,太阳轮浮动。太阳轮具有惯性小,浮动灵敏,易于制造的优点[9]。

图1 某公司14机架集中差速传动微张力减径机传动形式示意

3 速度曲线及叠加速比的确定

3.1 工艺要求的速度曲线及叠加速比

工艺要求的速度曲线对微张力减径机的设计起着决定性的作用,是主传动装置设计的前提条件。

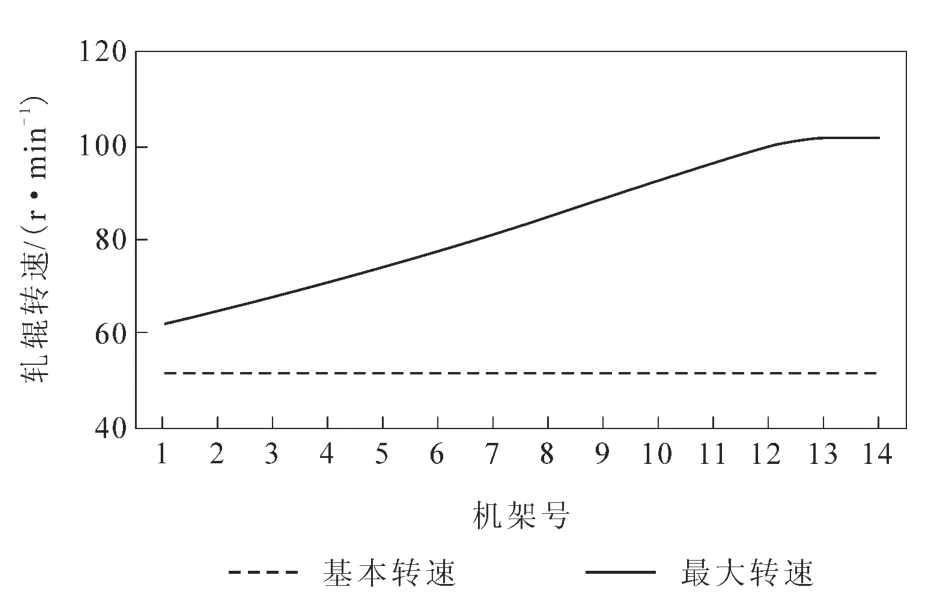

速度曲线是在研究轧制变形的基础上,合理分配各机架的变形、张力,准确计算各机架轧辊转速形成的。变形分配时,主要考虑合理的总减径率、单架减径率、孔型系列、切头损失、内六方、成品管长度等因素[10]。确定合理的工艺参数后,精确计算各规格钢管在不同张力条件下所需要的轧辊转速,并绘制出一系列速度曲线,确定最终的速度曲线。该速度曲线可通过调节主电机或叠加电机的转速实现,得到与预期转速曲线相符的各机架轧辊转速,能满足生产需要并留有必要的余量。最终确定的14机架微张力减径机轧辊理论速度曲线如图2所示,其中,基本转速曲线是主电机转速为1 600 r/min、叠加电机转速为0时各机架的轧辊转速;最大转速曲线是主电机和叠加电机均为最大转速1 600 r/min时各机架的轧辊转速。各机架的理论轧辊转速见表2。

图2 14机架微张力减径轧辊理论转速曲线

表2 14机架微张力减径机各机架理论轧辊转速r/min

轧辊转速由两部分组成:主传动转速及叠加传动转速[11]。每个机架的主传动转速是相同的,而第1~13机架的叠加传动转速从低到高变化的,第13、14机架为成品机架,其叠加传动转速相同。

3.2 主传动速比、叠加速比的计算

叠加传动转速是实现整个转速曲线的关键,相邻机架间的叠加速比是满足叠加传动转速要求的核心。

第n个机架的输出转速nn输出=n主+nn叠加[11],其中n主为主传动转速,nn叠加为叠加传动转速,即:

式中P——行星机构内齿轮与太阳轮的速比;

i主——理论的主传动速比。

根据表2中的数据计算i主,则有:

式中ZA、ZB——分别为行星机构内齿轮和太阳轮的齿数。

第n个机架的叠加速比in叠加可以由公式nn输出=51.45+1 600/[in叠加×(1+P)][8]计算,即:

并计算出减径机相邻机架间的理论叠加速比之比 in+1叠加/in叠加,其中 in+1叠加是第n+1个机架的叠加速比,等于其前面各机架叠加速比的乘积。

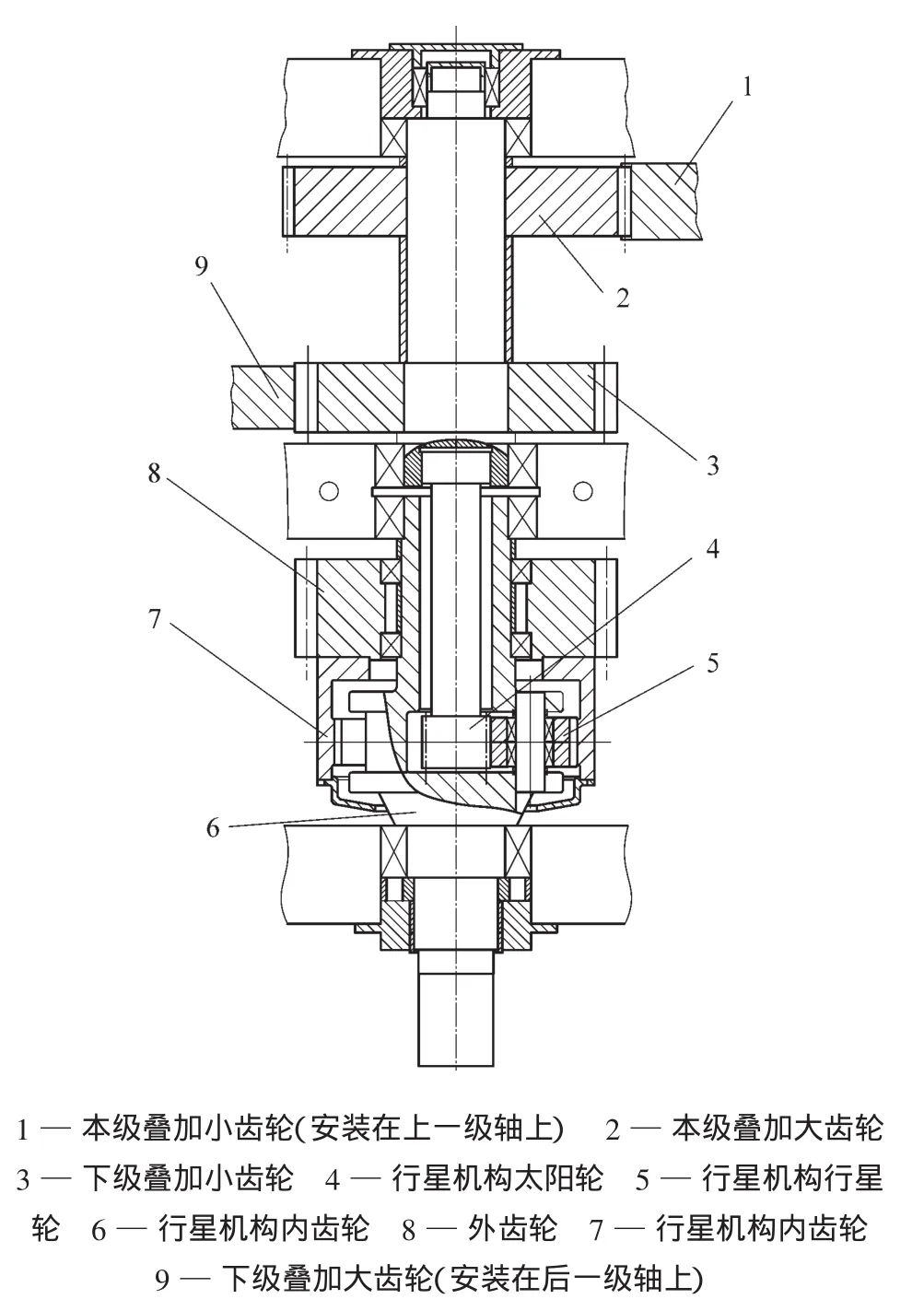

典型行星机构齿轮传动结构如图3所示。

图3 典型行星机构齿轮传动结构示意

整个主传动装置采用齿轮传动,各机架间的速比是固定的,电机无级调速时,传动装置各转速按固定的速比变化。

3.3 主传动速比和叠加速比的匹配

主传动速比匹配比较简单,按式(2)计算后稍作调整匹配即可。

主传动装置上传动机架的各级齿轮的中心距是固定的,匹配叠加速比需要调整各级齿轮的齿数和模数,并将齿数分配到各级传动的大、小齿轮上,计算实际的叠加速比,并和理论叠加速比进行比较。工艺要求的理论叠加速比之比in+1叠加/in叠加

是综合考虑变形分配得出的理想值,实际的叠加速比之比要根据实际情况微调,并要满足各级齿轮的强度要求。叠加速比满足工艺需要,速度曲线就能满足工艺要求。匹配出工艺需要的叠加速比,是微张力减径机主传动装置设计的重点和难点。

匹配叠加速比就是在一定的标准模数范围内,计算出满足要求的速比。匹配叠加速比的流程为:确定模数→计算齿数→分配齿数→计算并比较速比→齿轮强度计算。相关计算公式为:

式中a——中心距,mm;

m——模数;

Zn1——小齿轮齿数;

Zn2——大齿轮齿数;

in——理论叠加速比。

在本工程设计中,Zn1为前一机架叠加小齿轮的齿数,Zn2为与Zn1匹配的叠加大齿轮的齿数,in为相邻机架间需要的理论叠加速比。

将计算出的Zn1圆整成整数Zn1′,Zn2圆整成整数 Zn2′,实际速比是 in′=Zn2′/Zn1′,比较实际速比 in′与理论速比in之间的误差,误差较大时需要调整齿轮齿数或模数m,并重新分配齿轮齿数,重新核算in′,直到两者之间的误差很小。在此过程中还要综合考虑采用该速比时,总变位系数的大小是否合适,并计算齿轮的强度,必须在强度验算合格后,才认为该速比符合要求。

3 .4实际叠加速比与理论叠加速比的比较

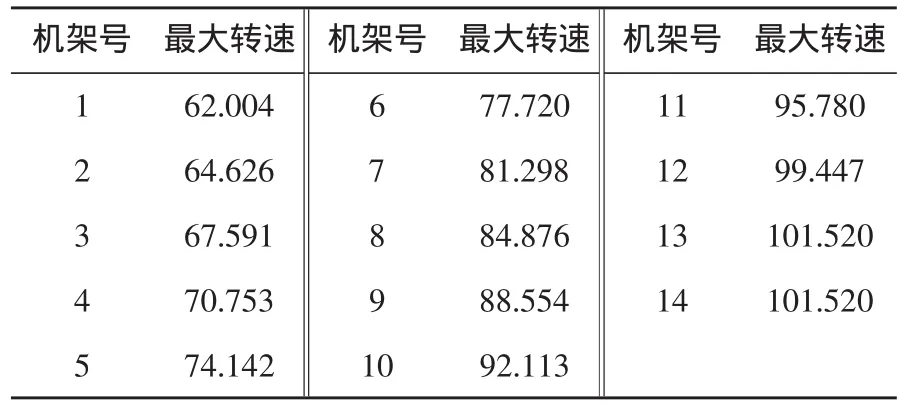

要匹配出理想的实际叠加速比,需要进行大量的计算工作。14机架微张力减径机轧辊实际速度曲线如图4所示,各机架基本转速均为51.778 r/min,实际最大转速见表3。经计算表明:当主电机转速为1 580 r/min、叠加电机转速为1 580 r/min时的实际速度曲线,与工艺需要主电机转速1 600 r/min、叠加电机转速1 600 r/min时的速度曲线误差极小,满足轧制时工艺速度曲线的要求。各机架实际叠加速比in′与理论叠加速比in的最大误差为0.3%,第1~13机架累积的总叠加速比的最大误差为0.3%,各机架的总叠加速比误差为0.04%。

图4 14机架微张力减径机轧辊实际转速曲线

表3 14机架微张力减径机各机架轧辊实际最大转速r/min

在匹配出满足工艺需要的实际叠加速比和主传动速比后,就可开展微张力减径机主传动装置的详细设计。

4 主传动装置设计的其他要点

速度曲线、叠加速比的确定是主传动装置设计的依据和基础,主传动装置的设计要点还包括箱体刚度、主传动装置的润滑、齿轮强度3个方面。

4.1 箱体刚度

主传动装置的箱体刚度极大地影响设备的正常使用[12]。14机架微张力减径机具有机架数量多、减速器箱体长、加工变形大的特点,叠加传动高速轴距箱体中心较远,而距起吊位置近,在吊装过程中极易发生变形而造成后续拆卸困难,因此需加强箱体刚度。

设计过程中,经三维设计软件进行相关计算后,采用了增加箱体板厚、局部结构加强、加大轴承座尺寸、增加筋板数量等措施,特别是加宽、加大了叠加传动高速轴的轴承座,并对连接箱体螺栓进行预紧和涂螺纹密封胶[13]。

4.2 主传动装置的润滑

主传动装置的润滑是指减速器内各齿轮、轴承的润滑。集中差速传动的主传动装置对润滑系统的可靠性要求很高,设计中必须考虑给所有的润滑点长期有效地提供润滑油。减速器箱体分为4层,最下面1层箱体采用特殊的结构设计(在箱体内部高速轴轴承座处增加了1块隔板,使箱体底部形成油池),将液面控制在一定高度,使该层箱体上的大齿轮可以采用油浴润滑,其余的小齿轮、轴承采用稀油强制润滑。下部轴承座设置了斜度1:10的回油孔,便于润滑油尽快带走热量。用喷嘴对准齿轮啮合点喷油,保证润滑效果[14]。

良好的润滑是提高齿轮承载能力、延长设备使用寿命的有效措施[15]。润滑系统的重点是解决行星机构的润滑,确保有润滑油进入行星机构。

4.3 齿轮强度

设计的14机架钢管微张力减径机主传动装置上各对叠加齿轮的中心距是523.45 mm,需要采取角变位方法凑配中心距,每对齿轮的总变位系数要合适,配对齿轮变位系数的分配要合理。分配变位系数时,要考虑变位系数对齿轮重合度、齿轮加工根切、齿顶厚度等的影响[8],这些工作在匹配叠加传动比时进行。齿轮设计时,依据现有的齿轮强度进行理论计算,对轮齿弯曲强度有所侧重,以避免出现断齿现象。

5 结 语

设计的14机架集中差速传动式微张力减径机已在国内某公司Φ159 mm连轧管生产线上投产多年,运转正常,各项指标达到预期,证明其叠加速比、速度曲线设置合理,能够满足使用要求;主传动装置性能可靠,表明设计时有意增强减速器箱体的刚度、提高箱体加工的精度、设置轴承润滑孔是正确的,且有利于保证主传动装置的正常运行。

[1]谷文君,张永刚,杨云志.张力减径机传动浅析[J].一重技术,2001(4):16-18.

[2]方平.串联集中差速传动的钢管张力减径机[J].钢管,1996,25(5):47-49.

[3]何大忠,代鹏程,王伟先.德国-曼内斯曼张力减径机传动系统分析[J].黑龙江冶金,1997(2):25-26,28.

[4]金如崧.钢管生产技术的新进展[J].钢管,1991,20(5):6-10.

[5]邱永泰.集中差速传动微张力减径机的生产工艺设计(下)[J].钢管,2007,36(3):21-25.

[6]田晓红,闫雄伍.张力减径机的设计[J].钢管,1995,24(1):16-18.

[7]李定安.国外无缝钢管生产发展的现状(四)[J].钢管,1990,19(4):42-47.

[8]成大先.机械设计手册[M].4版.北京:化学工业出版社,2009.

[9]章斌.TZ355微张力减径机设计制造技术攻关[J].太重技术导报,1993(4):4-9.

[10]邱永泰,方平.微张力减径的钢管质量及其控制[J].钢管,1991,20(1):25-30.

[11]肖迪,王会民,张树森.一种张力减径机速度制度的设定[J].钢管,2002,31(4):37-39.

[12]彭在美.棒/线材轧机的硬齿面齿轮联合减速箱的设计探讨[J].冶金设备,1996(3):31-35.

[13]吴振宝.渗碳磨齿齿轮应用中的新问题[J].宝钢技术,1996(6):16-20.

[14]涂长乐.冶金机械设备齿轮减速器的润滑[J].江西冶金,2003,23(6):143-145.

[15]吴振宝.硬齿面齿轮装置应用中几个问题的探讨[J].重型机械,1997(3):6-8.