JCOE生产线钢管倒棱机的设计及应用

2015-12-28贾云刚尚才众吴建国杨森民郭学华

贾云刚,尚才众,吴建国,陈 伟,杨森民,郭学华

(1.河北海乾威钢管有限公司,河北 沧州 061300;2.沧州华隆机械有限公司,河北 沧州 061308)

2014年国内经济形势逐步回暖,石油天然气用管的需求保持着增长态势,国内推动城镇化建设仍是拉动钢管市场的最大“亮点”。2014年,国内启动实施的管线工程有西气东输三线中段(中卫—吉安段)、陕—京四线等。我国每年对油气输送管线管的市场需求在700万t左右,促进了钢管制造业的发展[1-4]。钢管倒棱机是制管生产线中的主要生产设备之一,它完成钢管的平头和倒棱工作,为管线的施工焊接提供合适的坡口尺寸[5-7]。本文主要从倒棱机的布置方式、传动系统、自动化控制、生产效率等方面介绍JCOE生产线钢管倒棱机的设计及应用情况。

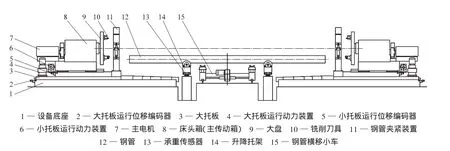

1 钢管倒棱机的整体布置方案

目前国内钢管倒棱机的布置方式主要有3种:①处于同一轴线上的2个床头箱移动对钢管两端同时进行倒棱,钢管接送采用横移小车[8];②处于同一轴线上的2个床头箱移动对钢管两端同时进行倒棱,钢管的接送由拨管器完成,即床头箱移动,钢管滚动式;③2个床头箱固定且错位排列,钢管两端先后倒棱,钢管的接送采用拨管器,由V型辊道输送[5-6]。

上述3种布置方式中,第3种布置方式主要用于小直径、薄壁、对加工精度要求不高的钢管,但在加工长度为8.0~12.5 m的钢管时,由于只有1个夹紧装置夹持钢管,偏心严重,很难保证钢管的稳定性和倒棱质量;当切削力较大时钢管振动较大,既影响倒棱质量又容易打刀[9-12];此种设备生产效率低,造价也低,主要用于一些小型钢管厂。

第2种布置方式在2002年以前在国内外大型钢管厂使用。但是近几年来,随着大壁厚钢管的生产,拨管器授料方式的危险程度增大,拨管器在拨料过程中对钢管表面容易造成碰伤、划伤、摔坑,钢管在滚动过程中噪音较大,而且设备自动化控制较难实现。

第1种布置方式自2002年以后,在国内外普遍使用,此种设备的最大优点是生产效率高,移动精度高,切削精度高[5-7],钢管质量有保证,设备自动化控制容易实现;缺点是设备结构较复杂,精密床身及导轨维护要求高。为了满足大直径油气管线管的高质量要求,在倒棱机的整体布局设计中,河北海乾威钢管有限公司采用了第1种布置方式,其整体布置及实物全貌分别如图1和图2所示。

图1 采用第1种方式的倒棱机整体布置示意

图2 采用第1种布置方式的倒棱机全貌

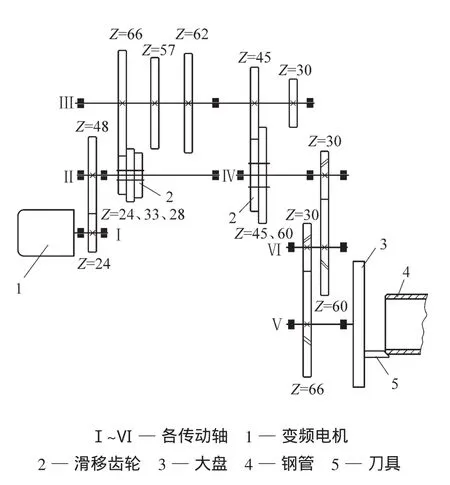

2 倒棱机的传动系统设计

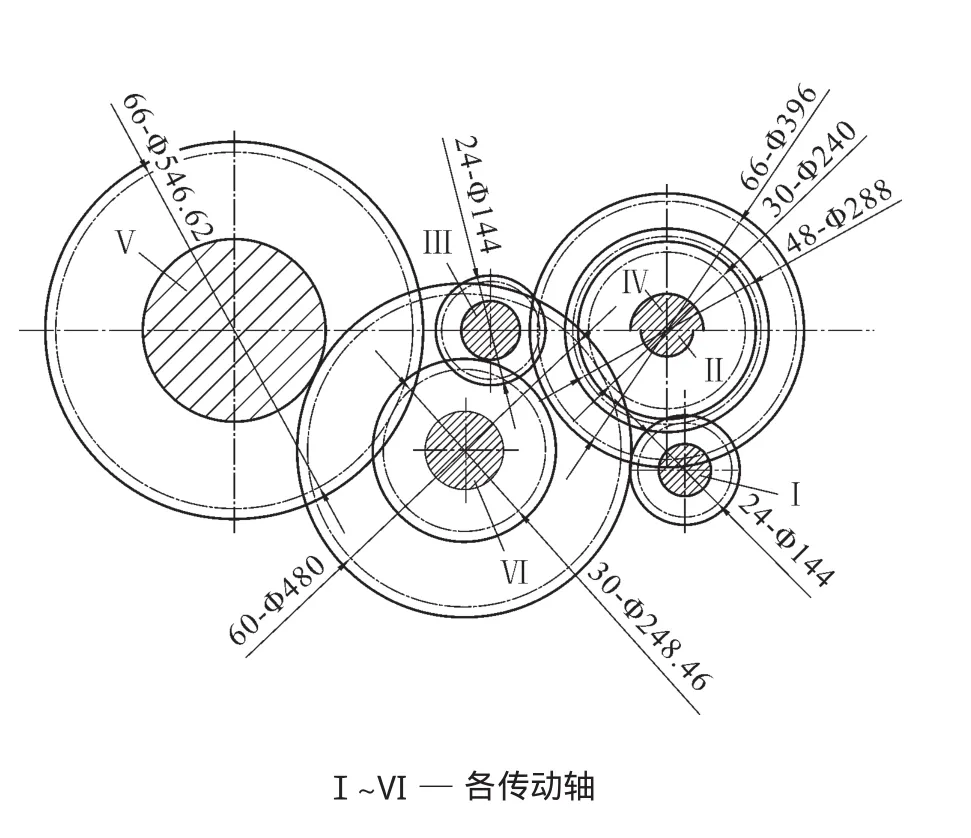

采用第1种布置方式的倒棱机主传动系统结构设计如图3所示,各传动轴空间布置设计如图4所示。该传动系统由变频电机(型号YTSP315L-8,功率110 kW,电流220 A,扭矩140 N·m,转速750 r/min)驱动,主传动的输出端带动大盘转动,大盘上安装有可纵向移动的刀具装置,以完成对各规格钢管端面的坡口加工。该传动系统有6级变速机构,以保证电机在恒扭矩范围内对各种规格钢管的加工。主电机通过联轴器与Ⅰ轴联接,Ⅰ轴通过定比齿轮Z24/Z48传至Ⅱ轴,Ⅱ轴通过三联滑移齿轮Z24/Z66或Z33/Z57或Z28/Z62传至Ⅲ轴,Ⅲ轴通过二联滑移齿轮Z45/Z45或Z30/Z60传至Ⅳ轴,Ⅳ轴通过斜齿定比齿轮Z30/Z60传至Ⅵ轴,Ⅵ轴通过 Z30/Z66 传至Ⅴ轴(主轴)[13-14]。

根据图3~4所示结构与数据,可计算出该传动系统变速机构的6种输出速度ni及6种输出扭矩Ti分别为:n1=15.50(r/min),T1=67 760(N·m);n2=31.00(r/min),T2=33 880(N·m);n3=19.24(r/min),T3=37 888(N·m);n4=38.48(r/min),T4=22 733(N·m);n5=24.67(r/min),T5=35 466(N·m);n6=49.34(r/min),T6=17 733(N·m)[13-14]。

从以上计算结果看出:在电机的额定转速750 r/min下,大盘的输出转速在15.50~49.34 r/min有级变动,加之驱动装置为变频电机驱动,可以无极调速;因此,大盘的转速在理论上是可以在0~49.34 r/min内无极调速。但无论怎样调节,根据电机的使用特点,当频率低于50 Hz时,电机的扭矩是保持恒定的;因此,大盘的输出扭矩在17 733~67 760 N·m有级变动。

采用第1种布置方式的倒棱机独特的传动设计,不仅满足了低转速、大扭矩、能车削各种钢管的要求,而且保证了倒棱机的正常使用。

图3 采用第1种方式的倒棱机主传动系统结构示意

图4 采用第1种方式的倒棱机主传动系统各传动轴空间布置示意

3 倒棱机的自动化控制及安全连锁保护设计

倒棱机采用的是全自动控制系统。光幕检测钢管位置,编码器检测运动行程,以实现托板及主轴箱行程的准确控制[9]。整套倒棱机控制系统具有连锁控制、故障停机、急停、自动报警等功能。操作台设有人机界面,完成动态画面显示、加工工艺参数设定和打印报表。为了保证设备以及人身安全,控制系统设计有以下连锁装置:

(1)钢管夹紧装置与主轴旋转之间的连锁[10]。钢管夹紧装置必须夹紧后主轴才能旋转,即钢管夹紧装置升降油缸下限位有感应。

(2)钢管夹紧装置与托板之间的连锁。当钢管夹紧装置夹紧时,大托板不能有任何移动,即禁止大托板的前进与后退;只有钢管夹紧装置松开到位,大托板才可以移动。

(3)钢管夹紧装置与升降托架之间的连锁[11]。钢管夹紧装置夹紧时,升降托架不得上升,但可以下降;钢管夹紧装置松开时,升降托架才可以上升;升降托架在“下降到位”的位置,钢管夹紧装置才可以夹紧。

(4)钢管夹紧装置与床头箱之间的连锁[4]。钢管夹紧装置夹紧时,主轴箱(小托板)才可以运动,如快进及工进等。

(5)操作门的连锁。在操作门的下方设置接近开关,当操作门关上并到位,主轴电机方可启动;如果在主轴旋转中拉开操作门,主电机立即停车并制动抱闸[12]。

4 其他设计

倒棱机还设计配置有自动测长及称重装置,配合设备的控制系统,自动加工至钢管所需的长度(定尺管)并自动测出成品钢管的质量,每班以报表的形式予以打印上报。

5 应用效果

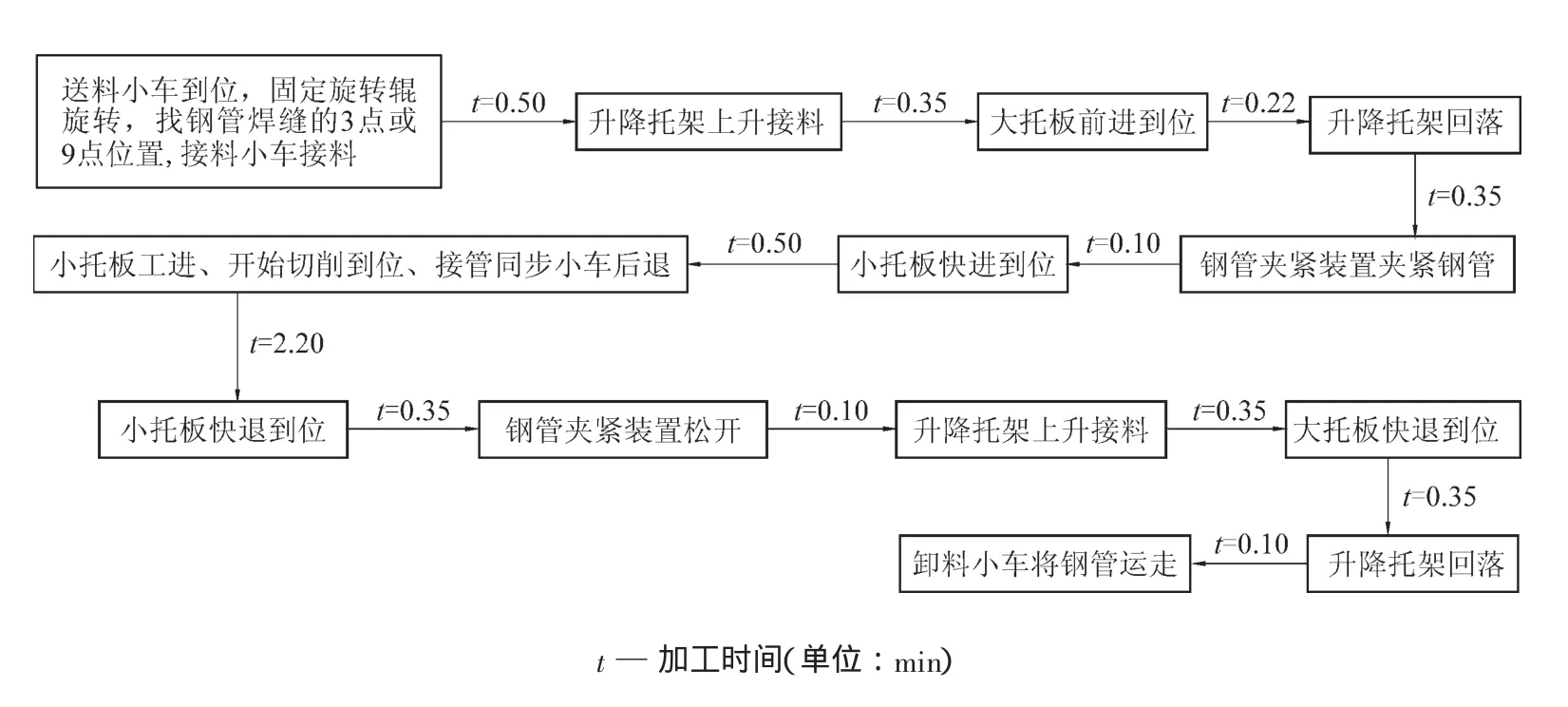

现以加工1根X80钢级Φ1 219 mm×33.3 mm×12 000 mm大直径直缝埋弧焊管为例,其倒棱加工流程及每个工步用时如图5所示。从图5可以看出:倒棱加工1根钢管用时为5.47 min,也就是说倒棱机的生产效率达到了10根/h。倒棱切削时间主要受切削余量、板厚、材质及钢管椭圆度影响。

6 结 语

目前,国内外对大直径大壁厚钢管管端坡口质量要求不断提高,钢管倒棱机必须不断改进和创新,才能使我国钢管与国外钢管在国际舞台上进行竞争。采用同一轴线上2个床头箱移动对钢管两端同时进行倒棱,钢管用横移小车接送的布置方式设计的倒棱机,具有结构紧凑、稳定性强、加工范围广、生产效率高等特点,是一种新型的钢管自动倒棱机,所加工的钢管能满足国内外相关标准的要求,适合各大中型钢管厂采用,能够有效地促进我国钢管产业的发展,有较好的推广价值。

图5 X80钢级Φ1 219 mm×33.3 mm×12 000 mm大直径直缝埋弧焊管倒棱加工流程及工步用时

[1]王晓香.2012年以来我国焊管产业的发展形势及建议[J].钢管,2014,43(1):1-4.

[2]彭在美,沈发楚,嵇绍伟.我国UOE/JCOE直缝埋弧焊管机组的现状及发展趋势[J].钢管,2013,42(2):1-5.

[3]陈宝林.我国建设直缝埋弧焊管机组的前景[J].钢管,2000,29(2):5-9.

[4]贾云刚,尚才众,郑丽华,等.JCOE直缝埋弧焊管的发展优势[C]//中国金属学会轧钢学会钢管学术委员会六届二次年会论文集,2012:294-296.

[5]夏金明,李宏.钢管倒棱机的设计研究[J].石油机械,2001(9):27-29.

[6]谭小鹏.钢管倒棱机液压伺服控制系统的研制[D].西安:西安理工大学,2008.

[7]孙丽丽,刘邯涛,马强.Ф426 mm无缝钢管铣头倒棱机组的研究[J].钢管,2008,37(6):37-39.

[8]李军,姚长友,侯永高,等.埋弧钢管倒棱机工艺布局方式的探讨[J].钢管,2006,35(4):28-30.

[9] 方楚才.钢管端部倒棱装置[J].焊管,1989,12(4):50-53.

[10]张培庆.钢管平头倒棱机的设计与制造[J].钢管,1998,27(1):35-38.

[11]李金生,刘西昆.钢管平头倒棱机的改进[J].钢管,1992,21(5):44-46.

[12]刘振全,聂培贤,周海涛,等.钢管平头装置的改进[J].钢管,1994,23(6):37-38.

[13]《现代机械传动手册》编委会.现代机械传动手册[M].2版.北京:机械工业出版社,2002.

[14]《齿轮手册》编委会.齿轮手册[M].2版.北京:机械工业出版社,2006.