六西格玛在提高高压锅炉管涡流探伤合格率中的应用

2015-12-28王爱华

王爱华

(宝山钢铁股份有限公司,上海 201900)

宝山钢铁股份有限公司(简称宝钢股份)生产的高压锅炉管主要用于大型电站锅炉用的过热器、再热器、水冷壁、省煤器受热面,大量应用于600 MW超临界发电机组,也批量用于1 000 MW超超临界机组。随着火力发电向更高参数的发展,锅炉的温度和压力要求越来越高、管道工作环境越来越恶劣,对管材精度和承压耐温及材质的要求也越来越高,特别是随着超临界、超超临界火电机组的发展,对钢管材料和钢管制造技术都提出了更高的要求[1-6]。

宝钢股份生产的高压锅炉管约占锅炉管总产量的80%,采用涡流探伤来代替水压试验,在生产过程中发现涡流探伤合格率明显低于超声波探伤合格率,为此专门成立了六西格玛(6 Sigma)项目攻关小组,旨在提高高压锅炉管的涡流探伤合格率,节约制造成本,提高企业经济效益。

1 项目实施——DMAIC改进

六西格玛改进过程分为DMAIC五个阶段,即Define(定义)、Measure(测量)、Analyze(分析)、Improve(改进)、Control(控制)[7]。每个阶段在逻辑上都是紧密相联的,每一个分析和改进步骤的进行与评估都是以充分的数据作支撑,是一个逻辑严密的过程循环[8]。

1.1 定义阶段(D阶段)

定义阶段是六西格玛DMAIC方法中的第一步,也是最重要的部分之一。需要在定义阶段明确顾客关键需求、改进目标、项目范围、主要流程、组成项目团队和预算项目收益等[9]。

改进目标:高压锅炉管的涡流探伤合格率≥94.31%。

主要工艺流程:管坯剪切→加热→穿孔→张力减径→荒管(母管)退火→酸洗、润滑→挤头→冷加工→热处理→矫直→检验→探伤→标志、涂层→包装入库。

1.2 测量阶段(M阶段)

测量阶段的主要任务是通过对现有探伤过程的测量和评估,制定期望达到的目标及绩效衡量标准,识别影响过程输出Y值的输入Xs值,并验证测量系统的有效性[10]。

1.2.1 测量系统分析(MSA)

对高压锅炉管的2号涡流探伤系统进行MSA分析,因为探伤结果分为好管和缺陷管,属于离散型数据,故采用计数型Kappa分析方法,衡量不同评价者对同一物体进行评价时其评定结论的一致程度。

试验方案如下:

(1)取样。准备20根好管,20根缺陷管。

(2)编号。20根好管编号为1~20号,20根缺陷管编号为21~40号。

(3)试验。3位操作者均为有资质从事无损探伤检验的人员,按照随机原则,每人对每根钢管重复测量3次,进行评估,共计360次(其中1表示好管,0表示缺陷管)。

(4)分析。使用MINITAB软件进行离散数据测量分析。

从试验分析数据得出:一致性比率均大于85%,Kappa值均大于0.7;表明目前使用的探伤系统是可以接受的。

1.2.2流程稳定性分析

对高压锅炉管的涡流探伤合格率数据进行收集,运用控制图中的单值移动极差进行分析,结果显示所有点运行正常,均符合控制图判异准则,故认为高压锅炉管的涡流探伤合格率处于稳定受控状态。按设定的目标值≥94.31%,分析过程能力指数及流程Sigma水平,得出项目改进前过程能力指数CPK=-0.57,六西格玛水平为-1.44,过程输出值与期望值有较大差距。

1.3 分析阶段(A阶段)

分析阶段的主要任务是对上阶段所不能识别的因子进一步运用科学的分析统计工具进行确认。A阶段是DMAIC五个阶段中最难以预见的阶段。在这个阶段中,项目团队应详细研究各种数据资料,正确运用各种分析统计的方法,更客观准确地识别问题的原因,通过数据分析确定影响输出Y的关键Xs,即确定过程的关键影响因素,寻找“问题根源”所在[7]。

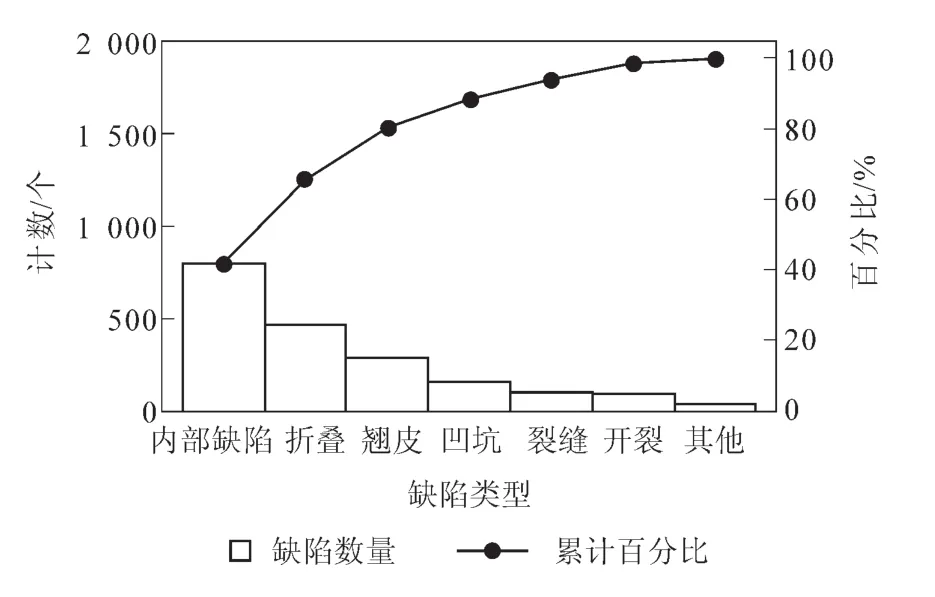

根据前期收集的大量数据,应用Pareto图对高压锅炉管按照缺陷类型进行第1层分层分析,如图1所示。其中,内部缺陷790个、表面折叠459个、翘皮282个、凹坑155个、裂缝98个、开裂91个、其他缺陷29个,可以看出:主要以内部缺陷、表面折叠为主,二者占总缺陷的69.5%;据此确定将内部缺陷、表面折叠作为项目主要攻关方向。

图1 高压锅炉管缺陷类型分析

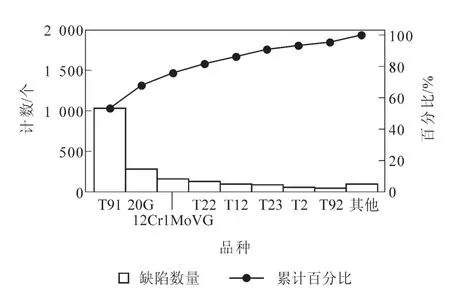

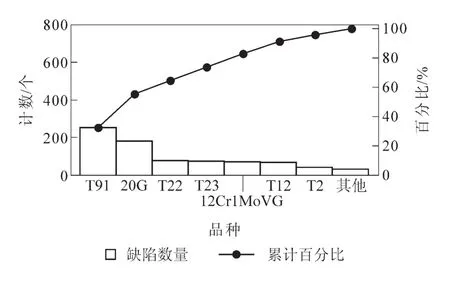

应用Pareto图对高压锅炉管内部缺陷和折叠缺陷按照产品类型进行第2层分层分析,如图2、图3所示。在内部缺陷中,T91管1 034个、20G管280个、12Cr1MoVG管152个、T22管119个、T12管90个、T23管85个、T2管50个、T92管42个、其他管86个;在折叠缺陷中,T91管250个、20G管180个、T22管74个、T23管72个、12Cr1MoVG管70个、T12管64个、T2管39个、其他管30个。由此可以得出:内部缺陷以T91产品为主,占全部高压锅炉管内部缺陷的53.4%;折叠缺陷以T91、20G产品为主,占全部高压锅炉管折叠缺陷的55.2%。

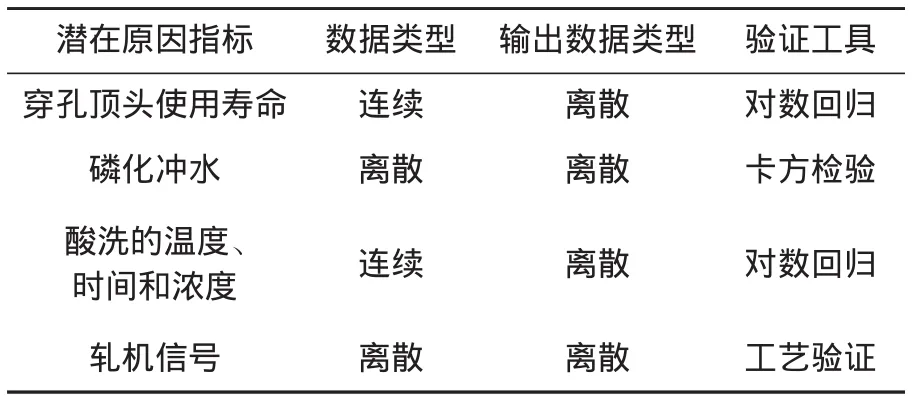

据此确定高压锅炉管T91的内部缺陷、折叠缺陷和20G的折叠缺陷为重点攻关方向。根据高压锅炉管拔制的工艺特点,从人力、机器、材料、方法、环境五方面分析缺陷产生的潜在原因,初步筛选出重要因子。采用因果矩阵分析和PFMEA(过程潜在失效模式及后果分析)进行打分评价,筛选出潜在根本原因,如穿孔顶头使用寿命,磷化冲水,酸洗的温度、时间和浓度,轧机信号等,根据不同的数据类型制定了不同的验证计划,逐一进行验证,见表1。

图2 高压锅炉管内部缺陷分析

图3 高压锅炉管折叠缺陷分析

表1 验证关键原因计划

1.3.1 穿孔顶头使用寿命的影响程度

第1种方法是工艺试验,即采用两种不同状态的穿孔顶头(表面光滑的和粗糙的)进行穿孔试验,取样做金相分析,验证对管坯内表面质量的影响。结果表明:热轧母管内表面的粗糙度与其穿孔时顶头的外表面光滑度有很大的关系,且穿孔顶头的外表面会随着其生产时间的延长而逐渐变差,导致管坯内表面存在一定的凸凹不平。

第2种方法是在同一穿孔机上穿制相同产品规格,采用内表面光滑度不同的顶头,统计穿孔顶头的使用寿命数据,经过对数回归(Logistic Regression)分析,结果P值为0.013。如果P ∧0.050,则说明钢管内表面质量与顶头寿命显著相关,穿孔顶头使用寿命的系数是-0.064 425 7,显示顶头使用时间越长,越有可能发生质量缺陷。

1.3.2 磷化冲水的影响程度

在同样设备状态下选择相同产品规格和不同磷化条件冲水,收集数据采用卡方检验分析,结果P ∧0.050,说明不同磷化状态冲水对内部缺陷的产生有显著的不同影响。

1.3.3 酸洗温度、时间和浓度的影响程度

在同样设备状态下选择相同产品规格,分别采用不同酸洗温度、酸洗时间和酸洗浓度进行酸洗,对收集的数据采用对数回归分析,结果P ∧0.050,说明不同的酸冼浓度、温度、时间对高压锅炉管凹坑缺陷的产生影响明显不同。

1.3.4 轧机信号的影响程度

采用工艺验证,对Φ60mm×6.3 mm T91高压锅炉管进行涡流探伤,发现有轧机信号,立即取样解剖分析,发现钢管内壁存在环状凸起缺陷。

通过对数回归分析、双比率检验等工具的应用,以及结合业务知识和工艺试验进行判断,验证了穿孔顶头的使用寿命、磷化冲水、酸洗温度、酸洗时间和浓度、轧机信号等关键因子影响程度的显著性。

1.4 改进阶段(I阶段)

改进阶段的任务是寻找最优改进方案,优化过程输出Y值,并消除或减少关键Xs值的影响,使变异降至最低[11]。

针对分析阶段验证的3个关键因子,由攻关小组运用“头脑风暴”和“六顶思考帽”等方法进行讨论,逐一制定相应的改进方案[12]。

1.4.1 穿孔顶头使用寿命

制定穿孔顶头使用寿命管理办法,规定热穿轧T2、T12、15CrMoG高压锅炉管时,将穿孔顶头寿命按穿孔壁厚控制在130~150支,跟踪穿孔顶头寿命,加强预检并提前更换。

建立顶头使用寿命标准。针对所有热轧生产中所使用的顶头,做出明确的最高使用寿命标准,顶头在使用到该寿命后不论好坏一律更换,以保证钢管产品质量。

1.4.2 磷化冲水

在岗位规程中增加预防措施,清洗时将钢管管头放入磷化池中,并将管尾抬起,待气泡出尽后用清水灌入管内,再将钢管浸入水池中,钢管起吊后立即倾斜,使管内清水流出,并倾倒在废水缸内。

1.4.3 酸洗的温度、时间和浓度

根据钢种及壁厚制定酸洗浓度:Φ18~89 mm×2~18 mm钢管,硫酸浓度大于5%,硫酸亚铁浓度小于200 g/L;酸洗时间约60 min,需观察钢管表面氧化皮脱落情况,从而掌握酸洗时间,如酸洗池新开缸,则酸洗时间缩短10~15 min。

1.4.4 轧机信号

轧制孔型是冷轧生产工艺中的核心问题,轧制孔型的好坏直接影响了产品的质量。宝钢股份生产高压锅炉管的冷轧管机是LG60双线冷轧管机,其轧制孔型由2个轧辊(每个轧辊上有2个相同的孔型)和2支芯棒组成,对轧辊孔型和芯棒每个变形区的要求一致,而且芯棒和轧辊匹配的各个变形段也要一致。

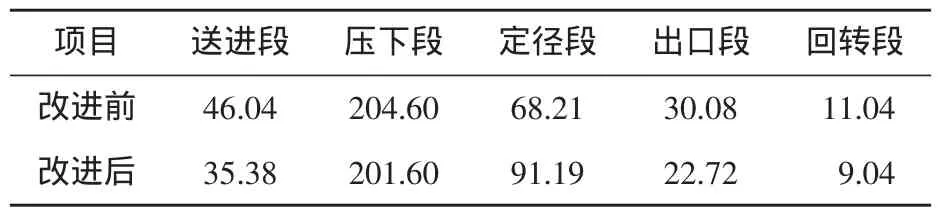

(1)轧辊。LG60双线冷轧管机的轧辊孔型采用环形孔型,每个轧辊的孔型包括送进段、压下段、回转段、定径段和出口段。攻关小组对该轧辊孔型重新进行优化设计,加长了轧辊孔型的定径段。优化设计前后LG60双线冷轧管机轧辊孔型各段参数见表2。

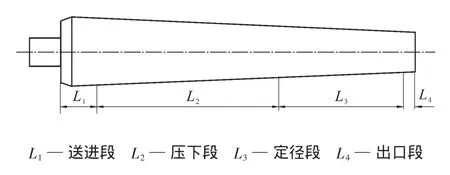

(2)芯棒。由于对轧辊孔型进行了重新设计,因此对芯棒表面曲线也需进行重新设计,使得轧辊孔型与芯棒的表面曲线相匹配。优化设计后的LG60双线冷轧管机用芯棒如图4所示。优化设计前后LG60双线冷轧管机用芯棒各段尺寸见表3。

表2 优化设计前后LG60双线冷轧管机轧辊孔型各段参数 (°)

图4 优化设计后的LG60双线冷轧管机用芯棒示意

1.4.5 改进方案的验证

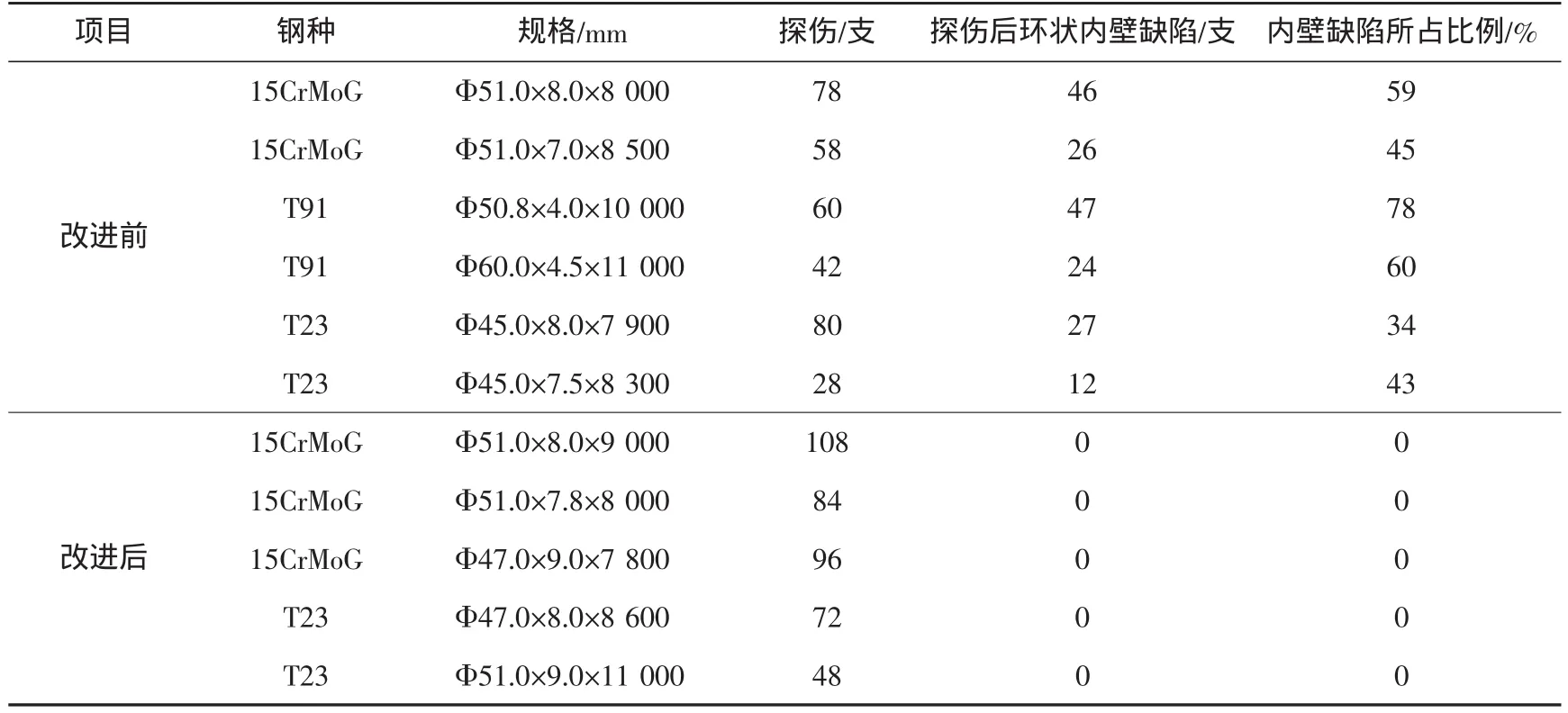

为了验证改进方案的效果,攻关小组对不同钢种、规格钢管在LG60双线冷轧管机轧制后的探伤情况进行了跟踪,结果表明优化冷轧管机变形孔型曲线后,能很好地消除轧制后高压锅炉管的环状凸出内壁缺陷,见表4。

表4 LG60双线冷轧管机改进前后的高压锅炉管探伤结果对比

1.5 控制阶段(C阶段)

控制阶段是DMAIC最后一个阶段,也是五个阶段中最为长期艰巨的一项工作。其主要任务是对改进成果进行固化,对过程进行监控,形成新的文件和作业标准,使成功经验制度化,保持过程改进的成果,并寻求能进一步提高改进效果的持续改进方法[13-14]。

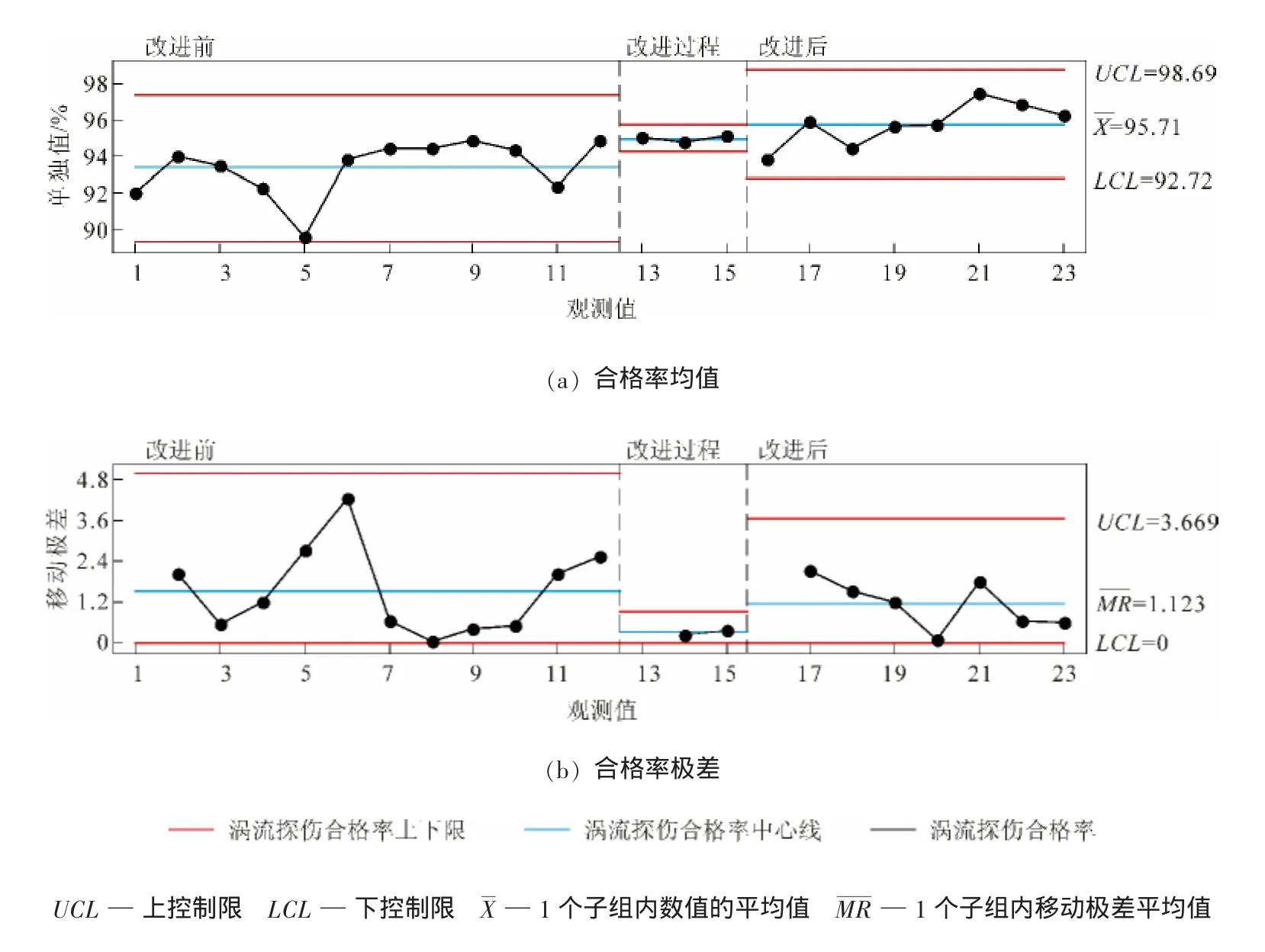

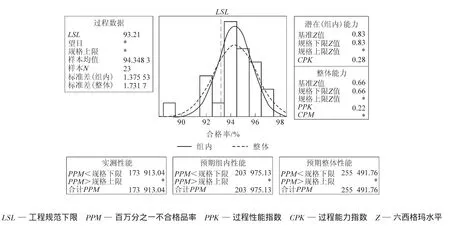

为了有效控制影响响应输出的关键因素,实现预防性控制,对改进方案流程标准化,制定工艺技术指令卡、生产技术通知单等文件,通过6个多月的持续改进和保持,对改进后的高压锅炉管数据进行了收集,分析了项目改进前后高压锅炉管涡流探伤合格率对比情况和过程能力指数及流程Sigma水平,如图5~6所示。

图5 改进前后高压锅炉管涡流探伤合格率对比

图6 改进后过程能力指数及流程Sigma水平

从图5~6可以看出:高压锅炉管涡流探伤合格率由改进前的93.21%上升至改进后的95.71%,六西格玛水平由改进前的-1.44提高至改进后的0.66,取得了较好的效果,经济效益达到达到了预期目标。

2 结 语

通过运用六西格玛方法,明确改进范围和目标,找到了影响主要缺陷的关键因子,并对关键因子进行了验证,制定了相应的改进方案并标准化,持续改进并加以管理控制,高压锅炉管的涡流探伤合格率由改进前的93.21%提升至改进后的95.71%,六西格玛水平由改进前的-1.44提高至改进后的0.66,大大节约了制造成本,提高了企业经济效益,同时也提升了企业的质量管理水平,对实现公司战略目标提供了有力的支撑。

[1]李强.转方式优结构提质量增效益推动钢管行业创新驱动新发展[J].钢管,2013,42(3):1-5.

[2]成海涛.钢管行业现状及转型发展的思考[J].钢管,2013,42(6):1-4.

[3]胡筱涛.火力发电超超临界机组用四大管道系统的供应情况[J].钢管,2013,42(5):15-19.

[4]黄颖.从电力行业发展解析我国耐热高强钢管的研发方向[J].钢管,2011,40(5):13-16.

[5]艾国安,谷力功,曹俊,等.高压锅炉管生产现状[J].天津冶金,2006(1):18-22.

[6]张业圣.我国火力发电用高压锅炉管现状与需求分析[J].钢管,2008,37(5):1-10.

[7]熊建辉,肖光成,沈江华,等.六西格玛在提高HFW厚壁管成材率中的应用[J].钢管,2013,42(6):46-49.

[8]马林,何桢.六西格玛管理[M].2版.北京:中国人民大学出版社,2007:105-359.

[9]张松岩.钢铁企业六西格玛项目筛选[C]//第三届中国质量学术论坛论文集,厦门:中国质量协会,2008:68-72.

[10]刘振林,王斌,盛英丽,等.济钢推进六西格玛管理的实践[J].山东冶金,2007,29(4):73-75.

[11]李燕,杨雷,孟庆华,等.运用六西格玛方法降低批内波动值[J].上海质量,2011(2):67-70.

[12]周暐,徐英.六西格玛在提高产品质量中的应用[J].中国质量,2004(2):44-45.

[13]王回堂,宋建勤,谢军建,等.应用六西格玛管理降低船用钢板生产现场改判率[J].南方冶金,2007(4):15-17.

[14]沈晓,路亚娟,王永,等.六西格玛管理在提高铝合金镀银质量中的应用[J].电镀与涂饰,2012,31(3):18-22.