低干度两相流工质在矩形流道冷板内的换热特性实验研究

2015-12-26刘腾钱吉裕孔祥举曹锋束鹏程

刘腾,钱吉裕,孔祥举,曹锋,束鹏程

(1.西安交通大学能源与动力工程学院,710049,西安;2.中国电子科技集团第14研究所,210039,南京)

低干度两相流工质在矩形流道冷板内的换热特性实验研究

刘腾1,钱吉裕2,孔祥举2,曹锋1,束鹏程1

(1.西安交通大学能源与动力工程学院,710049,西安;2.中国电子科技集团第14研究所,210039,南京)

为了提高电子设备在两相蒸发沸腾冷却换热系统中的冷却效果,对低干度两相流工质R22在矩形流道蒸发冷板内的换热特性进行实验研究。通过调节板式电加热的输入功率来控制工质进入蒸发冷板前的干度,从而得到不同负荷不同干度下系统的换热性能,结果表明:在低干度、低充灌量以及低流量的两相流蒸发冷却系统中,系统的换热能力随着干度的增大而降低。通过分析系统内部压力与流量的关系发现,系统内部压力受气液相比例影响,随系统负荷增大而增大,系统流量随系统内部压力的增大而增大,最终达到特定工况下的最大值。由此可见,低干度、低充灌量、低流量的两相流蒸发冷却系统对电子设备的降温效果是有利的,其可以降低系统能耗,保证系统运行安全,降低系统振动。该结果为板式两相流蒸发冷却系统设计提供了实验依据。

两相流;低干度;板式电加热;蒸发冷板

进入21世纪以来,电子技术得到迅猛发展,电子设备在功率越来越大的同时体积也变得越来越小,不可避免地产生了高热流密度。电子器件的高度集成、封装密度以及不断提高的工作频率,使得电子器件的热流密度迅速升高。研究表明,电子设备的失效原因超过55%是由温度过高引起的(其余因素为灰尘6%、湿度19%、振动20%),而电子设备的运行实践表明,随着温度的升高,电子元器件的失效率呈指数增长[1-2]。两相流蒸发冷却技术属于间接液冷技术的范畴,是近年来电子设备冷却最新的发展方向。随着电子设备功率进一步加大和体积进一步缩小,传统的冷却技术已经越来越难以满足当下的冷却要求。随着未来电子设备向高发热量、高热流密度、复杂回路及高控温精度的发展,两相流蒸发冷却系统成为必然的发展趋势[3]。因此,研究两相流蒸发冷却系统的换热特性,分析其换热效果随流量、干度等因素的变化关系具有现实意义。

国内外已有许多学者做了大量实验研究圆管内两相换热的现象,如瑞士的Ricardo研究了以R134a为工质,在水平圆管中不同饱和温度下的两相换热,得出了不同干度对换热效果的影响关系[4];上海交通大学的朱宇等学者研究了以R134a为工质,在水平圆管中填充物料对两相流换热系统的影响,分析了流态分布以及流态对换热的影响[5]。虽然现阶段对于圆管内两相换热的研究非常多元化也比较深入,但是在实际应用中使用圆管与发热元件进行换热显然不能取得较好的换热效果,因为接触面积有限,所以冷板换热就具有了更现实的应用价值。受加工工艺限制,冷板内部矩形流道居多,在系统运行时随着流动距离增加热负荷也增加,过高的干度容易使工质在短时间内被蒸干从而损伤元器件,尤其是在干度很小而负荷又很大的情况下,因此系统干度不易过低即便是换热效果很好。同时,系统内充注过多的制冷剂在相变时会因为气相的增加而造成系统内部产生气塞现象,加剧系统振动,对换热产生不利影响。系统运行时,过高的流量会使工质泵的负载增大,克服压差做功变多,因此在满足换热需要时应尽量降低流量,达到节能。本实验研究在低充灌量、低干度、低流量下矩形流道内的换热情况。

1 两相流蒸发冷板实验介绍

1.1 两相流蒸发冷板实验原理

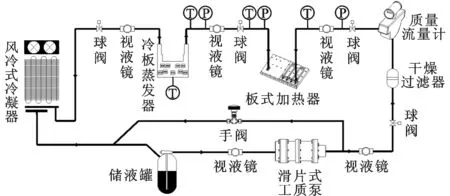

两相流蒸发冷板实验原理图如图1所示。本实验采用制冷剂R22为工质,实验时由风冷式冷凝器冷却得到的液态工质储存在14匹的立式储液罐中,滑片式工质泵在变频器的调节下低频运行,为实验循环提供动力[6-8]。工质泵将储液罐中的液态制冷剂依次泵送至板式电加热和冷板蒸发器中分别进行两相沸腾换热吸收热负荷,然后流经风冷式冷凝器进行冷凝,实现两相换热循环。滑片式工质泵出口处依次设有视液镜、干燥过滤器以及质量流量计用于观察、过滤和检测系统流量。工质泵与储液器进液口之间设有手动旁通阀用于调节系统最小流量,为方便观察各段相变特征,如图1所示多处设有视液镜以进行流态观察。

图1 两相流蒸发冷板实验原理图

1.2 实验方法介绍

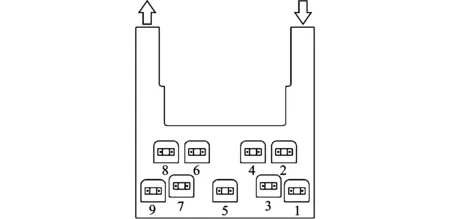

本实验采用内置矩形流道的铝合金冷板作为实验的蒸发器,蒸发器冷板表面布置有如图2所示的加热单元,用于提供电子元件发热所产生的热负荷。单片加热单元可以提供最大0.4 kW的发热量,但是受限于加热单元的表面最高安全温度,本实验最大使用功率为0.166 kW。通过对各加热单元表面温度的测量,可以得到不同电加热负荷下的各组温度数据,结合蒸发冷板进出口的视镜流态研究实验现象。实验时蒸发器冷板加热面向下安置,以避免在较高干度下气相换热弱于液相换热所带来的不利影响。

图2 冷板蒸发器加热单元布置图

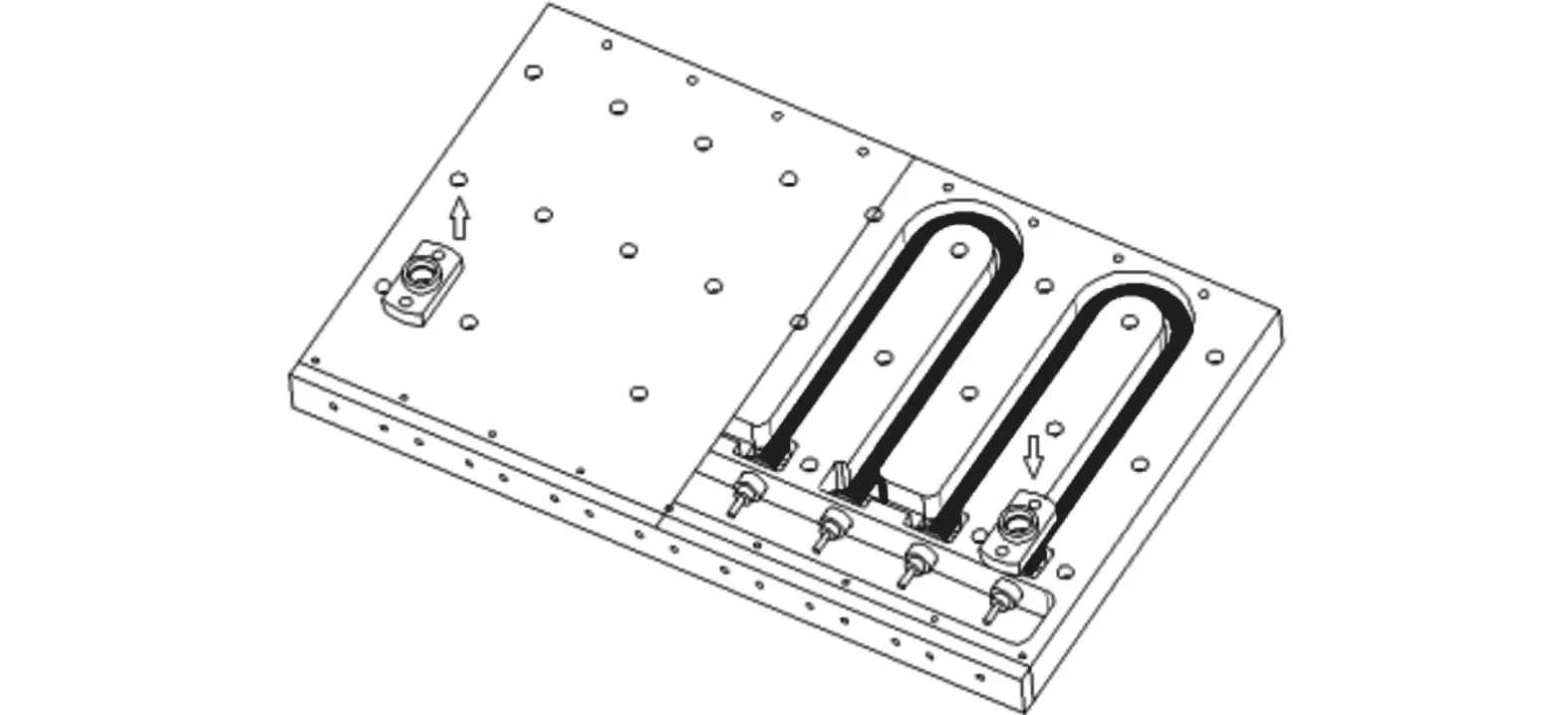

为了研究进口干度对两相换热的影响,实验增设了板式电加热,其结构图如图3所示。板式电加热内设置有4根U型电加热管,单根电加热管可以提供最大1.5 kW的热负荷,通过布置流道,制冷剂可以依次流过每一根电加热管,实现充分的沸腾换热。与以往的带式电加热不同,浸没式的沸腾换热为干度的理论计算提供了可能,板式电加热上下表面贴有绝热材料,可以近似认为不与环境进行热交换。在低流量0.1 t/h和常温26 ℃下,R22的饱和焓值分别为231.36 kJ/kg和413.25 kJ/kg,通过计算得到当干度为1时,系统所需功率为5.052 5 kW,所以6 kW的板式电加热可以满足本实验的要求。

图3 板式电加热结构图

干度实验设有T型热电偶和压力传感器,其中T型热电偶测量范围为-50~150 ℃,测量精度为±0.5 ℃;压力传感器测量范围为0~6 MPa,测量精度为±0.05 MPa。为控制蒸发器与电加热的负荷量,实验采用可控硅等控制元件与WT500功率测试仪配合使用,以准确控制输入功率,并使用YOKOGAWA公司生产的MV2000采集温度、压力及流量的数据。

实验时环境温度稳定在26 ℃左右,控制变频器频率为6 Hz,以0.2 kW为步长测得4 kW以内电加热功率下的蒸发器热负荷分别为0.1、0.5、1、1.5 kW时的换热数据。为了验证变工况以及变流量对两相换热的影响,分别实验了28 ℃和10 Hz下的变干度工况换热,并计算不同工况下的干度,得到其与系统换热能力的变化关系,从而分析矩形流道下两相沸腾换热特性。

1.3 实验数据处理依据

实验中,进入蒸发冷板的干度值可由下式计算

hi=f(pi,Ti)

(1)

(2)

xo=f(ho,po)

(3)

式中:hi、ho分别为进入板式电加热前、后工质的焓值;Win为输入到板式电加热内的功率,这里认为换热是充分进行的;m为系统的质量流量;pi、po分别为板式电加热进、出口压力;Ti为进入板式电加热前的温度;xo为板式电加热出口干度值。

(4)

(5)

(6)

其中,T0i、Ti分别为功率输入前、后各个加热单元的温度。

2 实验数据处理与分析

2.1 两相沸腾换热压力流量变化

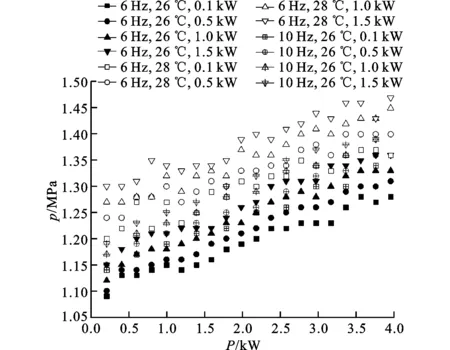

两相沸腾换热在低充灌量、低干度、低流量下进行,受相变换热影响,内部压力与流量表现出了显著变化,其压力与负荷变化情况如图4所示。

图4 电加热功率与内部压力的变化关系图

由图4可见:随着电加热输入功率的逐渐增大,不同工况下内部压力的变化趋势是一致的,均随负荷增大而增大;随蒸发温度升高,电加热的内部压力要明显高于相同负荷下变频率时的内部压力,说明环境温度是制约系统内部压力的一个重要参数。6 Hz、26 ℃时的系统干度要高于相同负荷下10 Hz、26 ℃时的系统干度,但由图4可见内部压力却低于其他2种工况,说明工质气液相比例对系统内部压力的影响要低于流量变化的影响。产生这种随负荷增大系统压力增大的原因主要是系统内部产生的气塞现象,随着两相沸腾换热的进行,在相同条件下系统干度随着负荷增大而增大,当两相工质流经诸如冷凝器等部件时,气相在空间上部、液相在空间下部,根据质量守恒气相流速必然高于液相流速,而由于液相堆积造成气相不能迅速通过某些流道的截面使得内部压力逐渐增大,随着流量增加气塞会逐渐加剧,同时会伴随着两相流系统的振动,这与实验产生的现象也相符合。

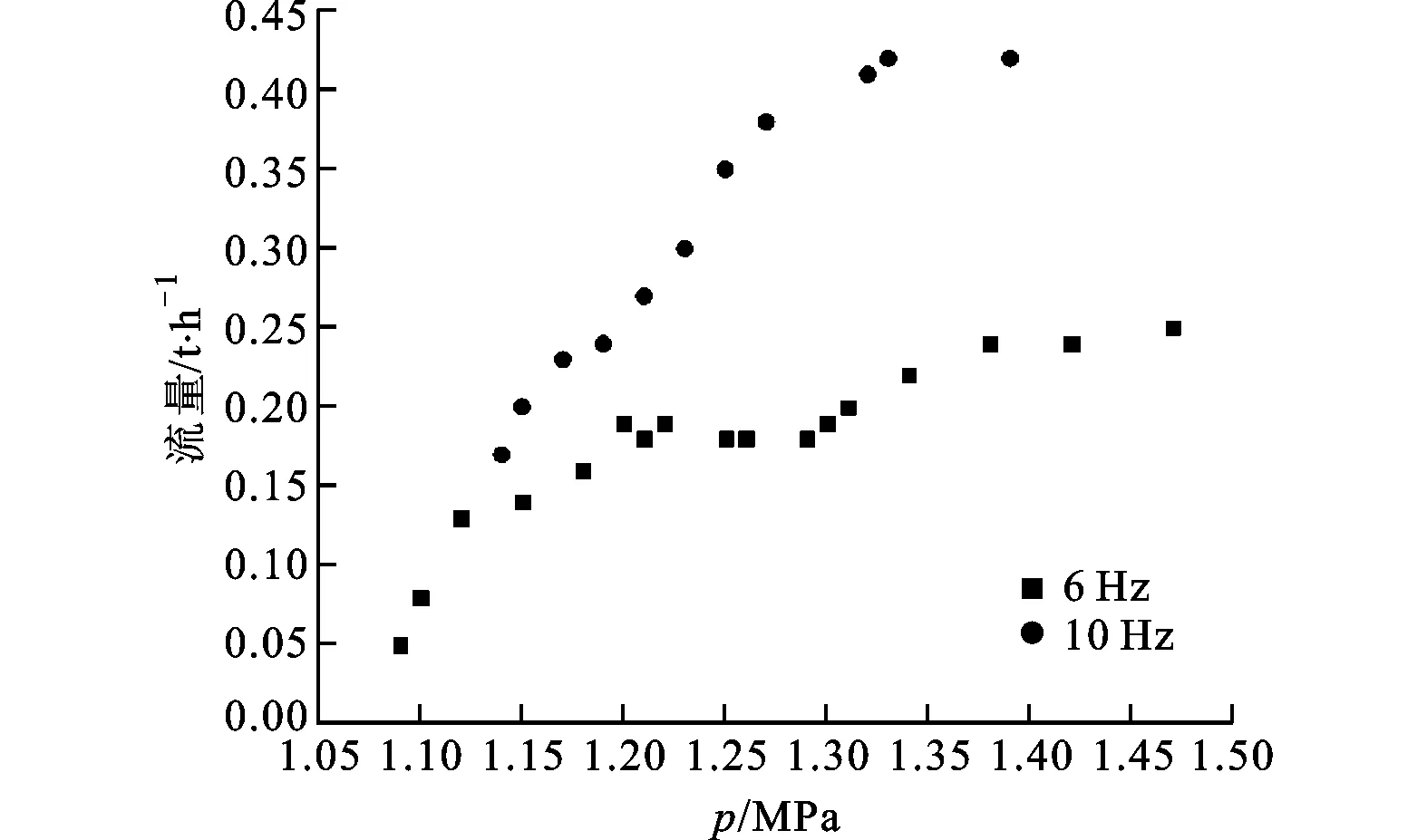

图5 两相流蒸发系统流量-压力变化关系图

图5给出了系统内部流量随系统内部压力变化的关系。由图可见,不同频率下流量均随压力的增大而增大,相同压力下高频流量大于低频流量。由于6 Hz的工况整合了26、28 ℃两种环境温度下的数据,所以其压力变化的范围大于10 Hz工况压力变化的范围,受环境温度影响,其最高压力高于10 Hz工况。流量之所以会对内部压力敏感主要是因为本实验是在低充灌量下进行的,由前面分析可见高充灌量对于两相流制冷系统是不利的,会加剧系统振动。在较低充灌量时,系统在常态下可以观察到滑片式工质泵出口视镜为半满状态,随着系统负荷增大,干度增大,系统内部压力增大,使得滑片式工质泵背压增大。增大的背压使得气相工质被压缩,慢慢地湮没于液相工质之中,随着液体慢慢充满视镜,不可压缩液体流过质量流量计的流量慢慢增大,系统流量也随之提高,在相同压力下,受工质泵转速限制,10 Hz工况下的流量近似于6 Hz工况下的2倍,这也与理论相符合。在两相流制冷系统中系统流量受系统压力影响明显,而系统自身压力又与系统负荷有关,因此系统流量严格来说不会是一个恒定值,所以计算干度时所采用的流量值是瞬时值,而非恒定值,但是流量却存在某一变频赫兹数下的最大值,因此本实验在6、10 Hz两种不同工况下,定性分析流量对系统换热的影响。

2.2 两相沸腾换热干度与负荷的关系

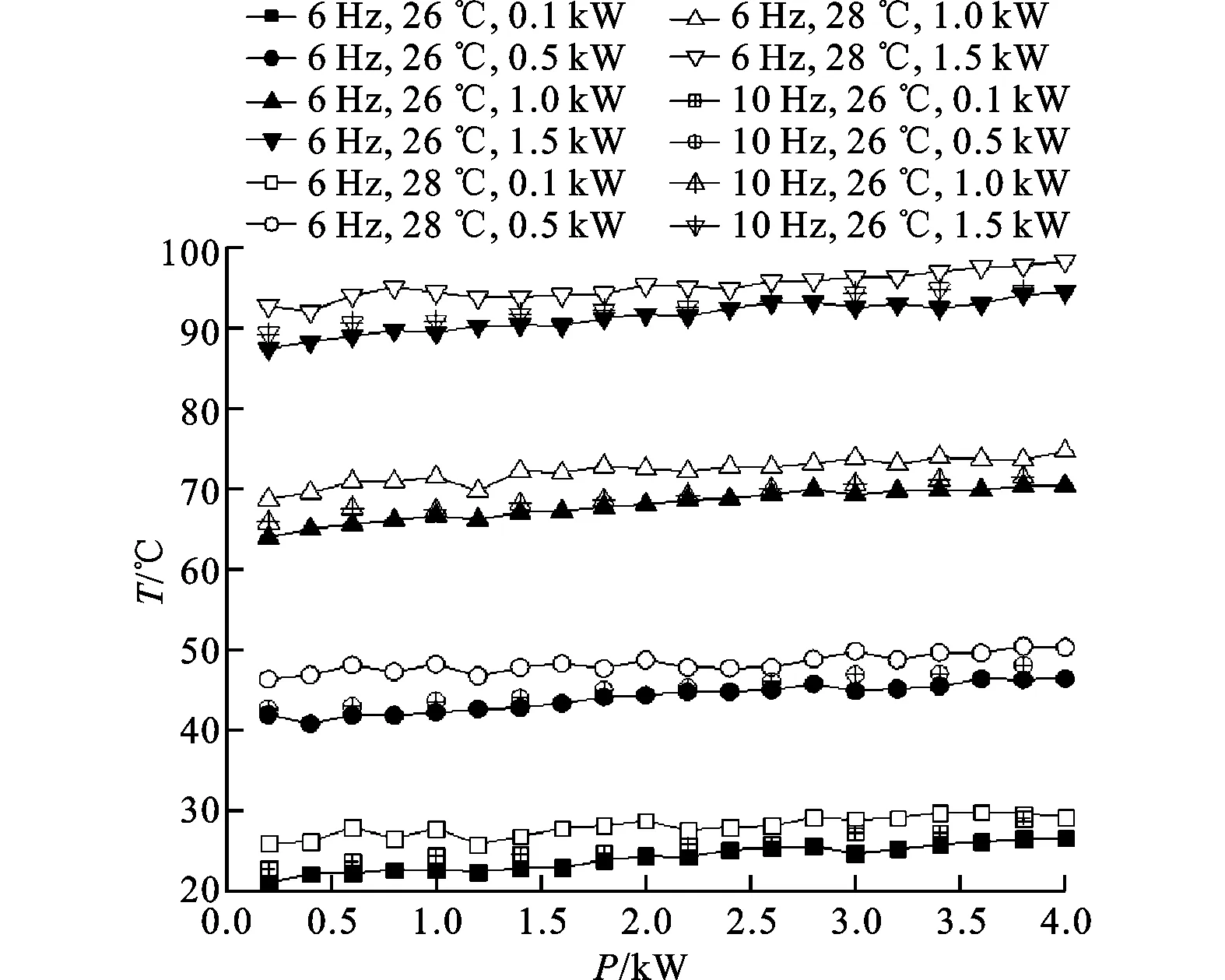

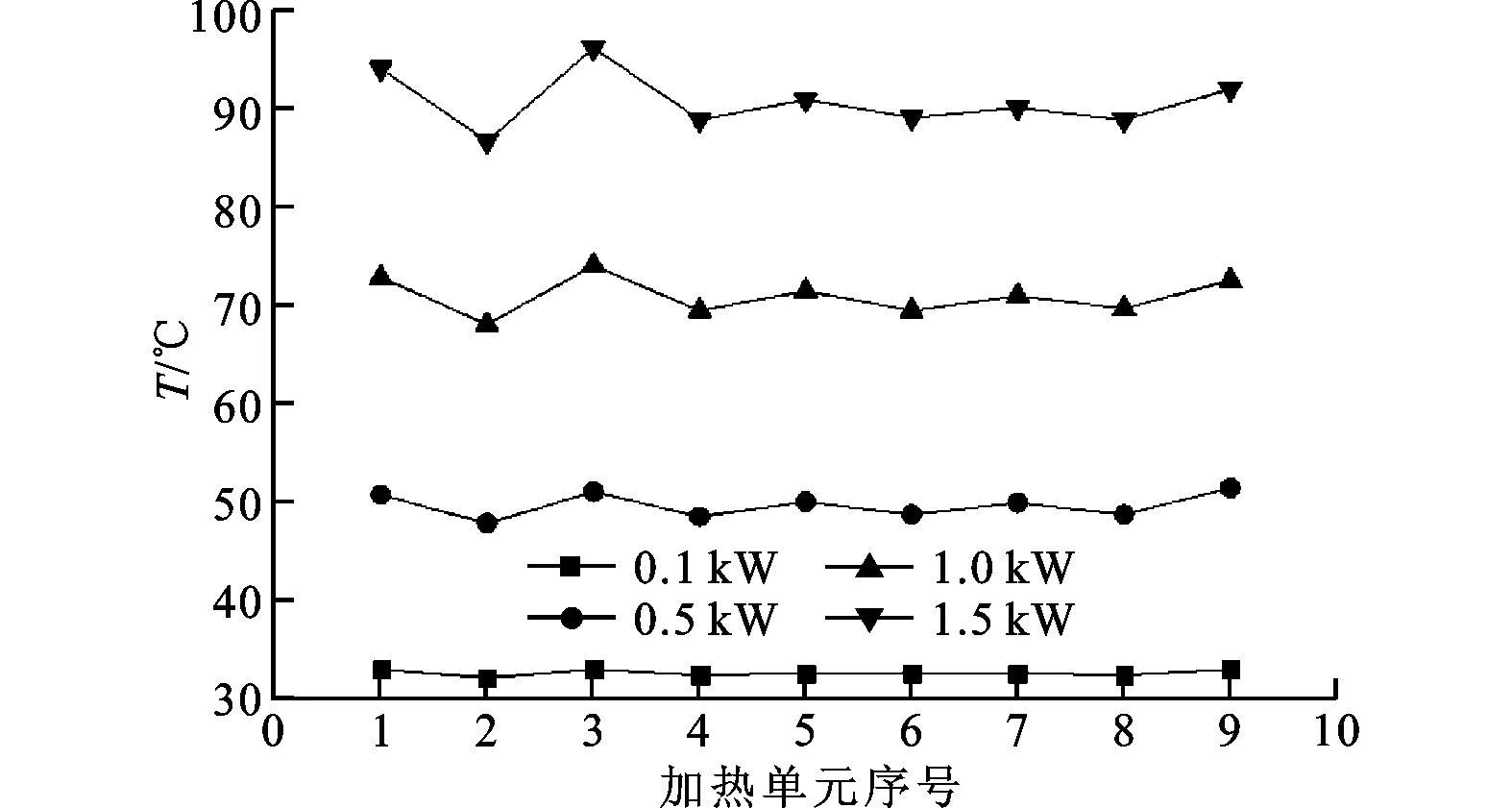

图6 加热单元平均温度与电加热功率变化关系图

图6从宏观上给出了不同工况下系统加热单元的平均温度与电加热功率之间的变化关系。由图可见,随着电加热功率的增大,加热单元温度基本呈线性增加,随着加热单元由0.1 kW变化至1.5 kW,可以看到在不同工况下加热单元的平均温度随功率每增大0.5 kW增加约20 ℃。在相同的加热单元功率下,可以看到蒸发温度对于系统换热影响更加明显,而流量对于系统换热影响并不显著,因为6 Hz与10 Hz工况下,图中两者变化曲线基本重合,加热单元的温度变化基本相同。图7通过式(1)~(6)将温度与功率的关系转换成了名义换热系数与干度之间的关系。

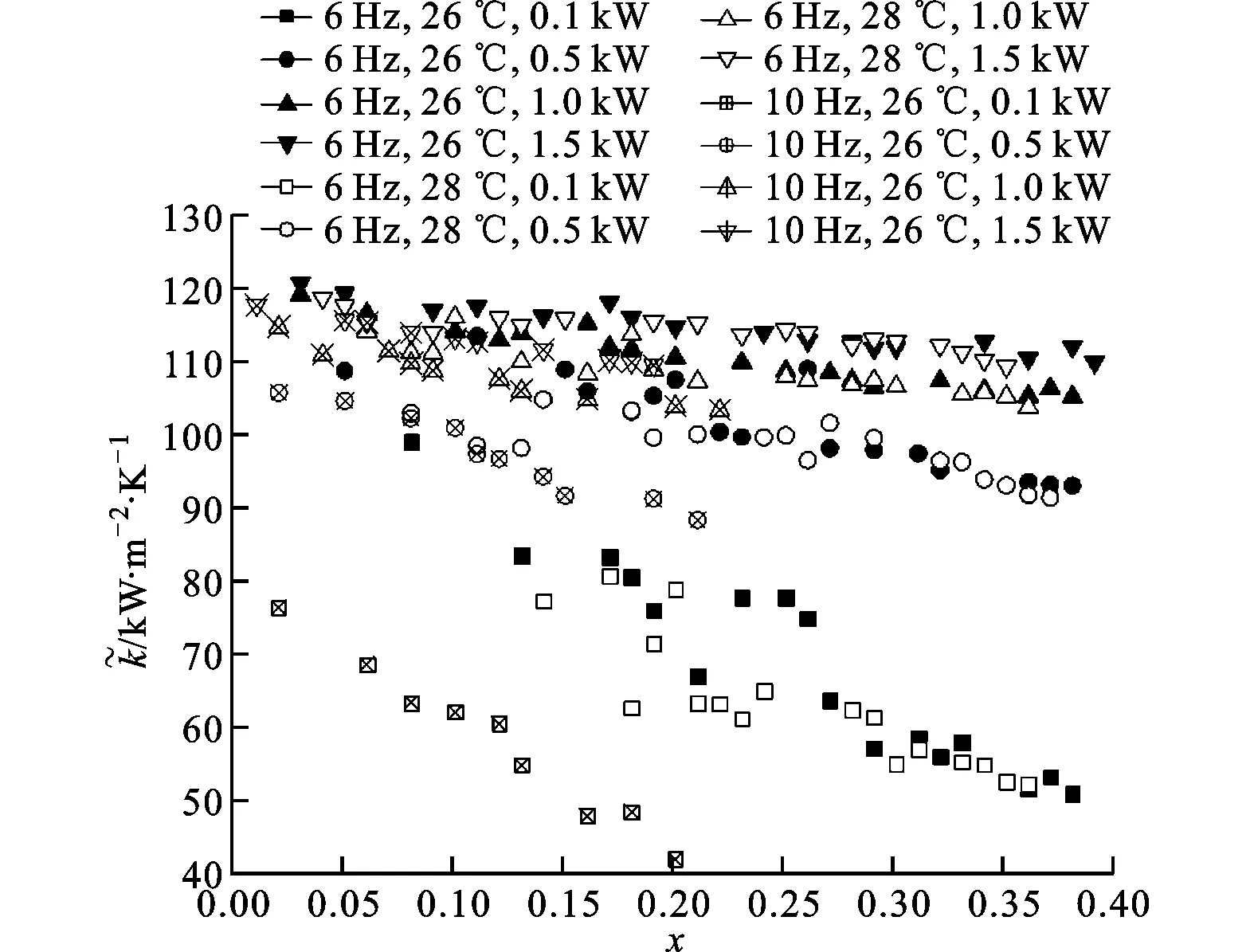

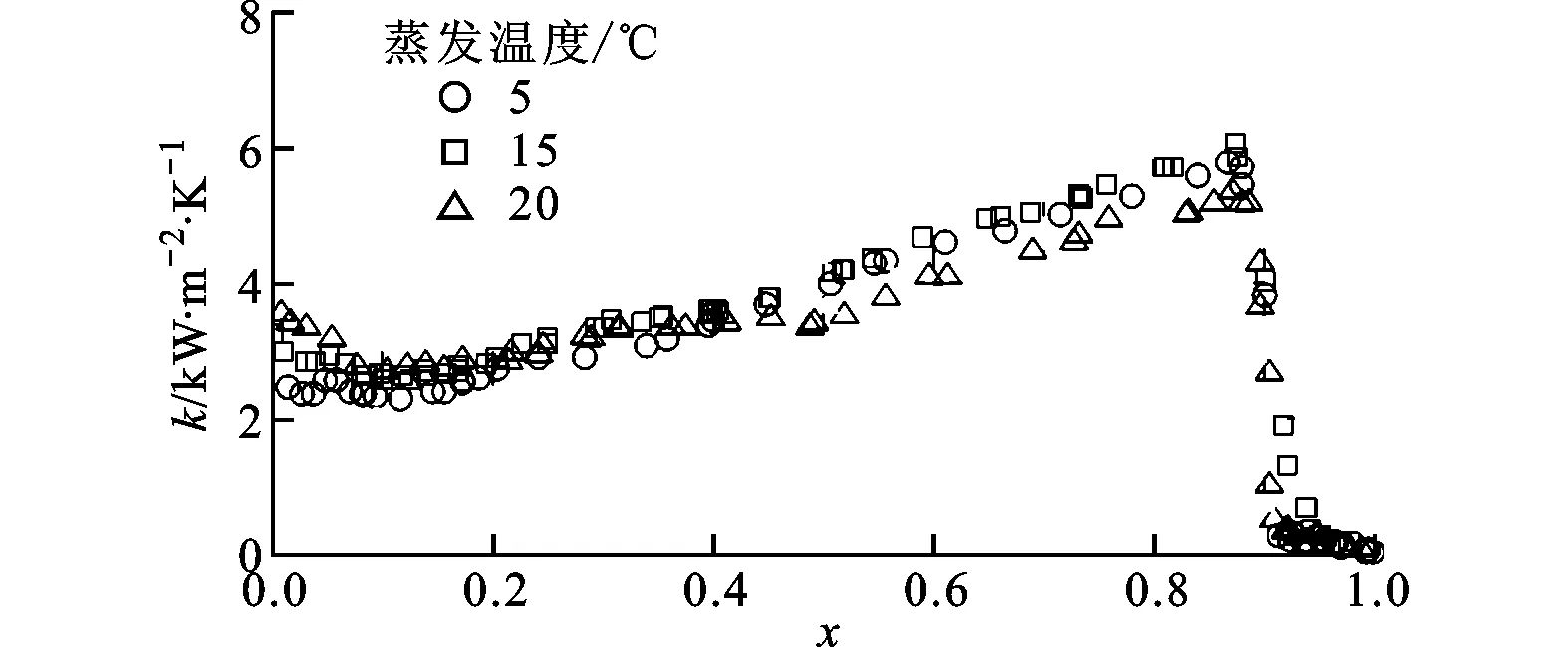

图7 名义换热系数与干度变化关系图

如图7所示,由于变频器频率的增加,流量增大导致在相同的电加热负荷下干度变小,所以10 Hz下的干度变化范围小于6 Hz下的变化范围。可见低干度下,在x≤0.4的范围内,名义换热系数随着干度的增大而减小。这是因为在此干度范围内两相流态以间歇活塞流为主,占主导作用的是核态沸腾换热,气化核心个数影响换热的强弱,随着干度增加气化核心数减少,换热强度被抑制,其整个过程的相变流态如图8所示。不同工况下流态形式不变,仅是剧烈程度改变,所以仅以6 Hz、26 ℃的工况为例给出。

(a)无负荷

(b)2.5 kW

(c)4 kW图8 6 Hz、26 ℃下不同电加热负荷流态变化过程图

与文献[4]所得到的干度-换热系数变化图(图9)相对比,可以看到在低干度、低流量下变化趋势是相似的,因为流态以间歇活塞流为主,换热机理不变。在相同的加热单元热负荷和干度下,可以看到增大流量并未有效提高换热效果,因为核态沸腾换热与边界层换热理论不同,对于速度并不敏感,在间歇活塞流的流态下速度的提高不会对边界层厚度有太大的改变。由图7还可以看到,改变蒸发温度对于两相沸腾换热而言名义换热系数其实并未改变。这主要是因为在相同负荷与干度条件下,改变环境温度会改变系统内部的饱和压力,但却不会改变加热单元所能冷却的温差,同样从换热机理而言,流态不会随环境温度的改变而改变,主导换热的依旧是核态沸腾换热,所以换热强度基本不变,仅仅是温度在宏观量上的整体平移。但是,从图6以及前面的分析可以得出,较低的环境温度对于系统换热而言还是有利的,因为它可以降低系统内部压力,从而降低工质泵的能耗。两相流制冷系统不随环境温度的改变而影响换热温差的特性也体现出了系统本身的自适应性和可预测性。

质量流速为300 kg/(m2·s);热流密度为7.5 kW/m2图9 水平圆管两相流干度-换热系数变化图[4]

2.3 两相流蒸发冷板各点换热温度分布

图10给出了蒸发冷板各点加热单元温度随功率变化的曲线,由于温度变化的趋势是相同的,仅以电加热功率为1 kW、变频器频率为6 Hz、环境温度为26 ℃的工况为例,来分析各点温度沿流道的分布。

图10 蒸发冷板各点加热单元温度变化曲线

如图10所示,随加热功率的增加,各点加热单元稳定温度随之增大,受流态和几何尺寸影响,流道初始时的加热单元稳定温度变化较为明显,并且随着功率的增加差异更加明显。由图2可知,加热单元3与7受几何分布的影响热流密度最大,加热单元2、4、6、8的热流密度最小。由图10可见,加热单元3的稳定温度最高,这与其热流密度最大有直接关系,而加热单元7相对加热单元3的温度明显降低,说明换热效果较好。这是因为加热单元7处于流道下游,工质沿蛇形管矩形流道流动,在U型弯道处受离心作用影响,会出现某个局部位置边界层厚度变薄,而流动的扰动势必会使局部换热加强,加热单元3处于流道进口处,受上游扰动影响较小,扰动较加热单元7相比较弱,所以仍以核态换热为主,因而稳定温度较高。加热单元1处于流道入口第一点,流态以分层流为主,因此换热效果差于其下游点;加热单元2热流密度较小,又因其是分层流扰动后的第一点,离心作用使得分层流局部热膜变薄,换热加强。虽然流道内存在局部扰动但是整体还是以间歇活塞流为主,因此后面各点温度较为均匀;出口处加热单元9因下游流道平坦,因而与之前流道的综合作用不同,从视镜可见其流态为间歇活塞流,因此扰动对其影响并不敏感,所以温度较高,但整体而言,矩形流道换热平板对于电子元器件的降温还是有利的,因为其几何尺寸在一定程度上影响了换热效果。

3 结 论

本文通过实验得到了在低干度、低充灌量、低流量即相变换热时工质干度小于0.4,系统整体充灌量在50%左右,系统最大流量小于0.45 t/h的条件下,15 mm×8 mm的矩形流道中的换热特性,其降温效果受加热单元布置及冷板内部几何参数影响,定量结果并不具有普遍的适用效果,但此条件下的换热机理与规律适用于一般制冷工质,可以为一般制冷工质提供实验依据。

(1)在低干度、低充灌量的两相流制冷系统中,系统的换热能力随着干度的增大而减弱,因为其流态始终为间歇活塞流,以核态沸腾换热为主,不随流量变化而显著变化。

(2)在低干度、低充灌量下的两相流制冷系统中,其内部压力随系统负荷增加而逐渐增大,因此在实际应用中应尽量保证蒸发温度不要太高,以免造成系统振动加剧。

(3)在低干度、低充灌量下的两相流制冷系统中,流量的增大不会显著提高系统换热性能,因此在实际应用中应合理使用较低转速,在节能的同时可以减弱气塞对系统振动的影响。

(4)通过实验监测矩形流道冷板的加热单元温度,可以看出蛇形管流道可以影响加热单元原有的局部换热特性,对换热是有利的,与铜管相比,矩形冷板更适合于电子两相流制冷系统的换热。

[1] JANICKI M, NAPIERALSKI A. Modelling electronic circuit radiation cooling using analytical thermal model [J]. Microelectronics Journal, 2000, 31(9/10): 781-785.

[2] 吕洪涛. 电子设备散热技术探讨 [J]. 电子机械工程, 2011, 27(5): 8-11. LV Hongtao. Discussion on cooling techniques for electronic equipment [J]. Electro-Mechanical Engineering, 2011, 27(5): 8-11.

[3] HOA C, DEMOLDER B, ALEXANDRE A. Roadmap for developing heat pipes for ALCATEL SPACE’s satellites [J]. Applied Thermal Engineering, 2003, 23(9): 1099-1108.

[4] RICARDO J, JOHN R. Flow boiling in horizontal smooth tubes: new heat transfer results for R-134a at three saturation temperatures [J]. Applied Thermal Engineering, 2009, 29(7): 1289-1298.

[5] ZHU Yu, HU Haitao, SUN Shuo. Heat transfer measurements and correlation of refrigerant flow boiling in tube filled with copper foam [J]. International Journal of Refrigeration, 2014, 38(10): 215-226.

[6] 邓定国, 束鹏程. 回转压缩机 [M]. 北京: 机械工业出版社, 2001: 219-228.

[7] 缪道平, 吴业正. 制冷压缩机 [M]. 西安: 西安交通大学出版社, 2011: 247-260.

[8] 赵学科. 旋叶式压缩机型线设计与理论研究 [D]. 重庆: 重庆大学, 2011: 8-14.

[本刊相关文献链接]

殷翔,钱吉裕,孔祥举,等.天线阵面沸腾换热的数值分析及优化.2014,48(11):64-69.[doi:10.7652/xjtuxb201411011]

施东晓,毕勤成,周荣启.磁性液体两相界面演变特性的数值研究.2014,48(9):123-129.[doi:10.7652/xjtuxb201409021]

翟强,朱永生,闫柯,等.高速角接触轴承油气润滑两相流动特性数值研究.2014,48(6):86-90.[doi:10.7652/xjtuxb 201406015]

何联格,左正兴,向建华.气缸盖中两相流沸腾换热热机耦合仿真分析.2013,47(7):23-28.[doi:10.7652/xjtuxb2013070 05]

何联格,左正兴,向建华.气缸盖冷却水腔内两相流动沸腾传热仿真研究.2013,47(1):21-26.[doi:10.7652/xjtuxb2013 01005]

冯永昌,李会雄,王太.Richtmyer-Meshkov不稳定性的格子Boltzmann数值模拟.2012,46(11):44-48.[doi:10.7652/xjtuxb201211009]

孙东亮,徐进良,王丽.求解两相蒸发和冷凝问题的气液相变模型.2012,46(7):7-11.[doi:10.7652/xjtuxb201207002]

张冬青,杨冬,刘计武,等.超临界循环流化床下降水冷屏流量分配特性试验研究.2012,46(5):32-37.[doi:10.7652/xjtuxb201205006]

(编辑 荆树蓉)

Experimental Study on Heat Transfer Performance of Low Quality Two-Phase Working Medium in Cool Plate Evaporation with Rectangular Channels

LIU Teng1,QIAN Jiyu2,KONG Xiangju2,CAO Feng1,SHU Pengcheng1

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. CETC The fourteenth Research Institute, Nanjing 210039, China)

The heat transfer performance of the low quality two-phase working medium R22 in cool plate evaporation with rectangular channels was experimentally studied with the purpose of improving the cooling effect of electronic equipment in two-phase boiling heat transfer system. The quality of working medium before performing cool plate evaporation can be determined by controlling the input power of board-type electric heating, hence the heat transfer performance can be obtained under different system loadings and qualities. The results showed that the heat transfer performance in two-phase boiling heat transfer system under the condition of low quality,low charge and low flow rates decreased with the increase of quality. The relationship between the system pressure and flow rate was analyzed. It was showed that the system pressure increased with the system loading under the influence of vapor-liquid ratio, and the system flow increased with the system pressure until reaching the maximum under special working conditions. So the two-phase boiling heat transfer system has a positive impact on the cooling of electronic equipment under the condition of low quality, low charge and low flow, and the system can operate safely with a reduced vibration and energy consumption. In addition, the results can provide an experimental base for designing the board-type two-phase boiling heat transfer system.

two-phase flow; low quality; board-type electric heating; cool plate evaporation

2014-07-08。

刘腾(1988—),男,硕士生;曹锋(通信作者),男,教授。

时间:2014-10-15

10.7652/xjtuxb201501010

TB654

A

0253-987X(2015)01-0059-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20141015.1753.007.html