空心及PMI泡沫填充铝波纹夹芯梁冲击性能实验研究

2015-12-26于渤韩宾倪长也刘剑峰张钱城卢天健慈军耿丽

于渤,韩宾,倪长也,刘剑峰,张钱城,卢天健,慈军,耿丽

(1.西安交通大学轻质结构和材料多学科研究中心,710049,西安;2.西安交通大学机械结构强度与振动国家重点实验室,710049,西安;3.广东顺德西安交通大学研究院,528300,广东佛山;4.东莞市永强汽车制造有限公司,523407,广东东莞)

空心及PMI泡沫填充铝波纹夹芯梁冲击性能实验研究

于渤1,2,韩宾1,2,倪长也1,2,刘剑峰1,2,张钱城1,2,卢天健1,2,慈军3,耿丽4

(1.西安交通大学轻质结构和材料多学科研究中心,710049,西安;2.西安交通大学机械结构强度与振动国家重点实验室,710049,西安;3.广东顺德西安交通大学研究院,528300,广东佛山;4.东莞市永强汽车制造有限公司,523407,广东东莞)

为了提高油罐车罐体在冲击载荷下的强度和耐撞性,提出了两种三明治结构:空心和PMI泡沫填充率波纹夹心结构,来代替传统的均质结构,通过泡沫块冲击实验,对两种构型的三明治夹芯梁的冲击性能进行了研究。通过高速摄影观察了夹芯梁的变形过程,得出了在不同冲击速度下同质量不同芯体结构的夹芯梁后面板所产生位移的时程曲线,考察了两种类型夹芯梁在冲击载荷下的后面板中点位移及各自的变形特点。实验结果表明:空心波纹夹芯梁在速度较高的冲击载荷作用下,前面板在冲击区域发生撕裂,波纹芯体发生较大幅度的压缩;相对于空心夹芯梁,PMI泡沫填充夹芯梁前面板的撕裂和芯体的压缩程度大幅减小,但后面板中点位移较空心夹芯梁更大。由于结构的撕裂在罐车的行进过程中容易扩展并至更严重的破坏,因而填充夹芯结构相对空心结构更具优势。

三明治结构;泡沫填充;动态冲击实验

由罐车碰撞、翻车等引起的严重交通事故近年来在我国屡见不鲜,造成大量的生命和财产损失。在冲击载荷作用下,传统的均质板罐体结构由于截面抗弯强度小、能量吸收能力弱等原因,易发生较大的变形从而引起撕裂和破坏、导致液体泄露、引发火灾甚至爆炸。因此,在设计新型罐车和罐体结构时,除了考虑轻量化,还需保证其具有一定的刚度、能量吸收和冲击防护性能。

相对于传统均质结构,超轻多孔夹芯结构具有更好的刚度、强度、能量吸收能力,兼具减振、隔热等特性[1],因而在航天航空、交通运输、舰船等领域具有广泛的应用前景。本文以油罐运输车中的罐体结构为研究背景,考虑采用超轻多孔夹心结构以实现罐体的轻量化和多功能化设计,尤其是提高罐车及罐体在碰撞下的安全性。

根据孔结构的不同,超轻多孔材料可分为两大类[2]:一类具有无序的随机拓扑结构,如开孔或闭孔的泡沫材料;另一类具有有序的周期拓扑结构,包括蜂窝、波纹板、金字塔等点阵结构。两类多孔材料在多个工程领域均具有广泛的应用前景。将这两类多孔材料复合以发挥各自优势,从而实现结构的多功能化,这已成为近年来国内外研究的热点。例如,Yan等将闭孔泡沫铝填充到不锈钢波纹板中,发现在准静态压缩载荷下复合结构的强度高于两种子结构各自压缩强度之和[3]。在爆炸载荷作用下,Vaziri等从数值模拟角度证明了填充高分子泡沫的不锈钢波纹及方孔蜂窝夹芯梁具有不亚于同等质量空心结构的强度,并可利用泡沫隔声隔热的性能实现结构多功能化[4]。Ni等提出了一种陶瓷填充点阵复合装甲结构,通过实验及数值模拟发现复合结构相对于传统结构具有更优越的抗侵彻性能[5]。田培培等将泡沫和陶瓷材料分别填充到波纹夹芯板和蜂窝夹芯板,利用商用有限元软件模拟了这些复合结构的冲击性能和吸能特性,发现填充泡沫可以提高结构的能量吸收能力,而填充陶瓷可以提高结构的抗侵彻性能[6]。由于其优越的缓冲能力,金属三明治结构在不同的冲击载荷下的动态响应被广泛研究:Yu等通过实验考察了泡沫铝夹芯三明治梁在准静态三点弯曲以及低速冲击载荷下的性能,发现在低速冲击下结构的变形模式与准静态类似[7];Hanssen等通过数值模拟研究了泡沫铝夹芯三明治板在高速鸟撞下的性能[8],结果表明结构在冲击位置发生严重变形并观察到撕裂穿透的现象。为了评估结构在冲击载荷作用下的响应,Radford等提出了一种利用泡沫铝块近似模拟冲击载荷的实验手段[9],除爆炸波外,还可模拟土壤、泥沙等对结构的冲击作用。采用该实验手段,Radford等系统研究了波纹板、金字塔等金属点阵结构在冲击载荷作用下的动态响应行为[10]。Uth等研究了蜂窝结构在沙土冲击下的响应,指出泡沫铝块是模拟沙土冲击的一种理想手段[11]。宋延泽等利用泡沫铝块冲击实验,系统研究了面板及芯体厚度对泡沫铝和蜂窝夹芯板抗冲击性能的影响[12]。

聚甲基丙烯酰亚胺(PMI)泡沫是一种性能优异的闭孔高分子泡沫,胞孔为多边形且均匀分布、结构和力学性能无方向性、密度低、可机械加工,相对于孔隙更大且胞孔不均匀的金属泡沫更具综合优势,在航天航空、高速交通、风力发电等领域有广泛应用。关于铝波纹夹芯结构填充PMI泡沫后在局部冲击作用下动态响应的实验研究,国内外未见公开论文发表。本文采用泡沫铝块冲击实验,考察空心铝波纹夹芯梁与PMI泡沫填充铝波纹夹心梁在不同冲量的泡沫铝块冲击下的力学性能,比较两种结构的变形模式和特点,为新型罐车及罐体结构的抗冲击设计提供了指导和参考。

1 试件制备

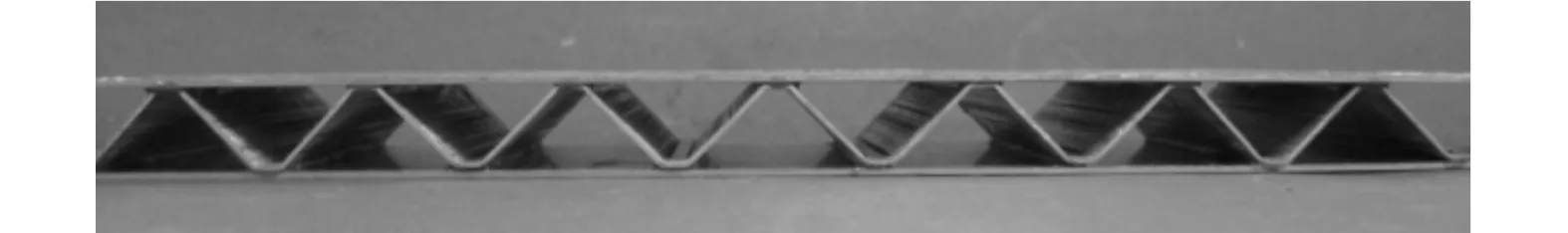

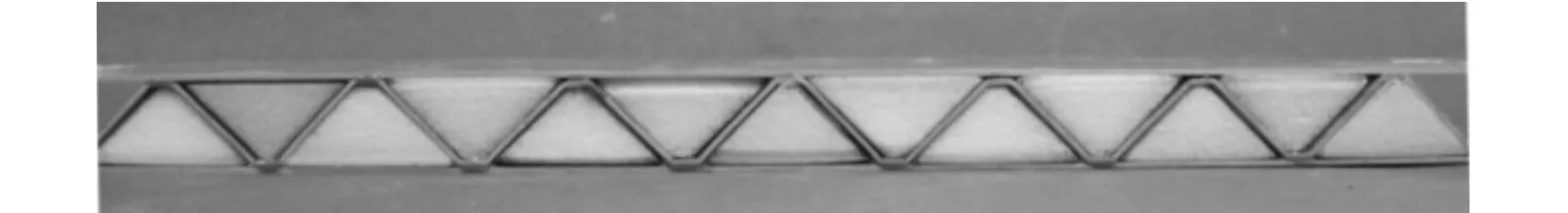

空心及PMI泡沫填充铝波纹夹芯梁试件如图1所示,本次泡沫铝块冲击实验共选用10个试件(见表1)。夹芯梁的上下面板和波纹芯体的材料均采用5052铝(密度为2 700 kg/m3,弹性模量为70 GPa,屈服强度为140 MPa)。填充物选用PMI泡沫(密度为110 kg/m3,弹性模量为0.1 GPa,平台应力为3.2 MPa)。

夹芯梁的上下面板厚度相同,长为340 mm,宽为60 mm。为保证空心夹芯梁和泡沫填充夹芯梁的质量基本相同,前者面板的厚度选为1 mm,后者面板的厚度选为0.8 mm。铝波纹芯体通过切割、冷加工等工艺制成,其腹板厚1 mm,宽60 mm,倾角45°,顶端留有平台以便胶结。波纹芯体的单胞跨度为30 mm,梁的芯体包含7个单胞(见图1)。

面板和芯体之间通过环氧胶粘接后,在0 ℃的恒温下固化2 h。在空心夹芯梁的基础上制备泡沫填充夹芯梁时,首先将PMI泡沫切割成与波纹尺寸对应的棱柱,然后将棱柱逐一插入波纹芯体的空隙。

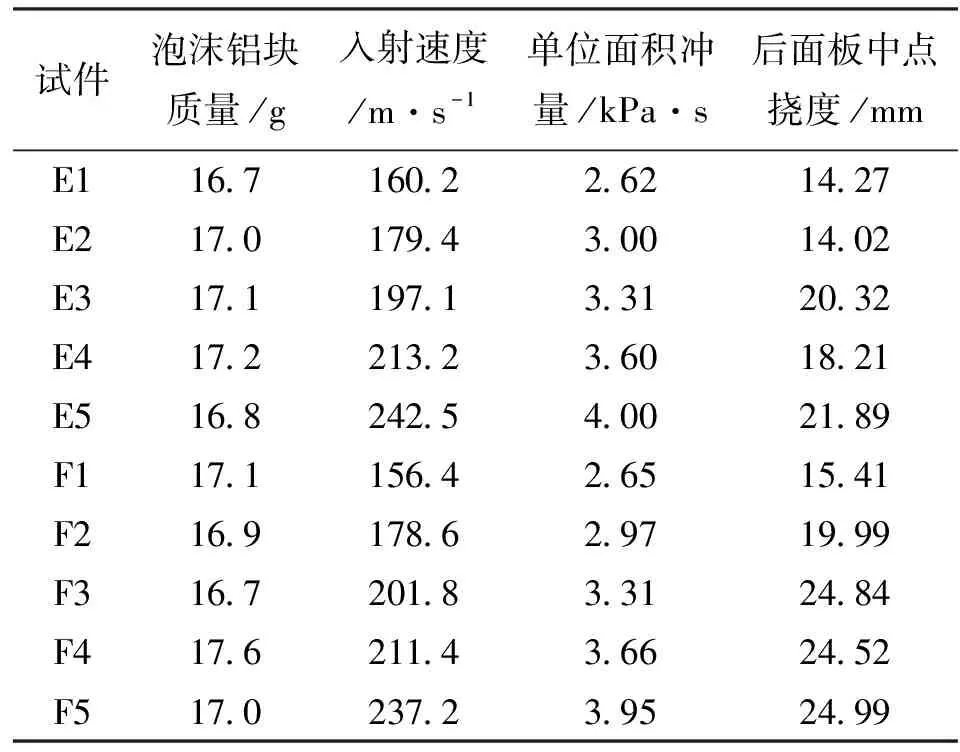

表1 泡沫铝块冲击夹芯梁实验数据表

注:E代表空心试件;F代表填充试件。

(a)无填充

(b)PMI泡沫填充图1 铝波纹夹芯梁试件

2 实验方法

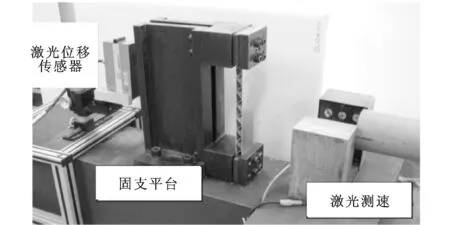

借鉴Radford等的相关研究成果[6],本文采用空气动力枪发射泡沫铝块冲击三明治夹芯梁,如图2所示。截面半径为18 mm、长度为54 mm的圆柱形泡沫铝块由闭孔泡沫铝加工而成。泡沫铝的密度为324 kg/m3(孔隙率0.88),弹性模量为1.3 GPa,平台应力约为6.7 MPa。空心或填充夹芯梁的两端(长75 mm)分别通过4个螺钉实现固支边界条件(见图2),面板之间通过嵌入钢制垫块,可以进一步保证固支强度。

泡沫铝块经由空气动力枪发射,采用激光测速仪测量泡沫铝块的入射速度V。泡沫铝块垂直作用于夹芯梁前面板中心,使其发生芯体的压缩以及纵向的位移变形,后面板中点的变形时程曲线由激光位移传感器Micro-epsilon LD-2300测得。在泡沫铝块的冲击过程中,采用高速摄影拍摄夹芯梁的实时变形过程。

图2 泡沫铝块冲击波纹夹芯梁实验装置

3 变形模式

3.1 变形过程

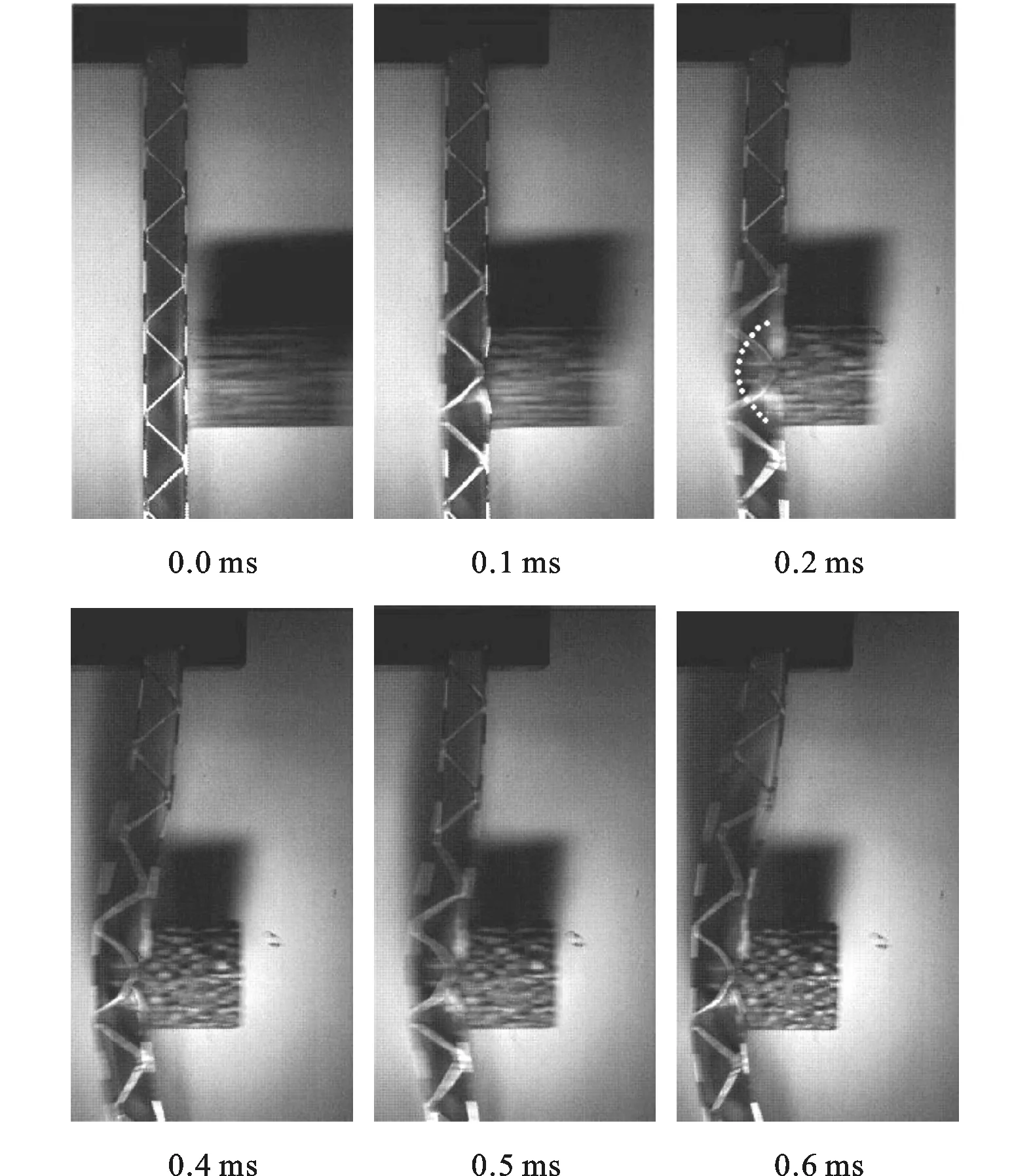

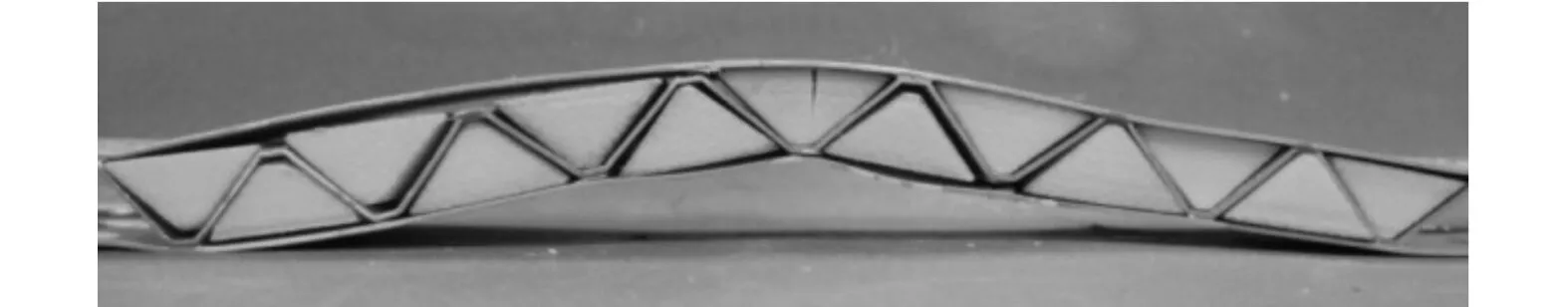

在初速为197 m/s的泡沫铝块冲击下,通过高速摄影记录的空心夹芯梁(试件E3)的实时变形过程如图3所示。为便于观察实验现象,在实验前将夹芯梁前后面板的侧面用黑白相间的虚线标明。由图3得,泡沫铝块与夹芯梁的前面板在±0.1 ms时发生接触,泡沫铝块的可见长度相对于原长有所减小,此现象是由于泡沫铝块自身的压缩、夹芯梁芯体的压缩及前面板的凹陷所导致,此时夹芯梁整体上开始产生微小的挠度。0.2 ms时泡沫铝块的可见长度进一步缩短,夹芯梁的前面板发生显著凹陷(其轮廓在图3中用白色虚线标出),芯体的进一步压缩使前面板更加靠近后面板,此时夹芯梁整体开始产生一定的挠度。进一步观察0.3~0.6 ms时泡沫铝块的变形,发现其可见长度几乎不变,这意味着夹芯梁芯体的压缩过程基本结束。夹芯梁在泡沫铝块冲击下获得的一部分动能通过芯体压缩、前面板的凹陷转化为塑性变形能,剩余部分动能则促使夹芯梁产生更大的整体挠度。由于泡沫填充波纹夹芯梁的变形过程在时间尺度上与空心波纹夹芯梁基本相同,这里不再给出夹芯梁的变形过程,两者的异同将通过最终变形形貌进行比较。

图3 空心波纹夹心梁(试件E3)的变形过程

3.2 变形形貌

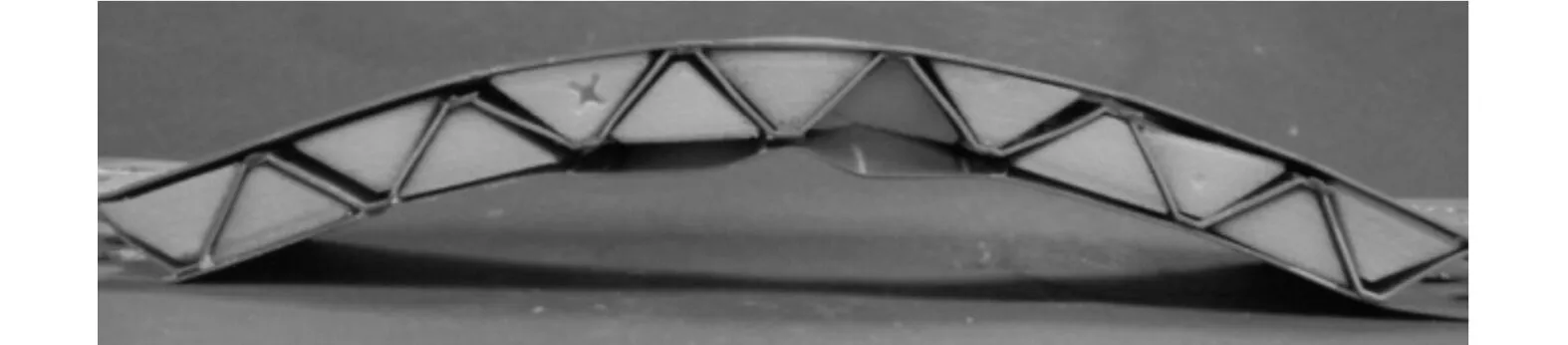

(a)V=160 m/s

(b)V=197 m/s

(c)V=242 m/s图4 空心波纹夹芯梁的变形模式

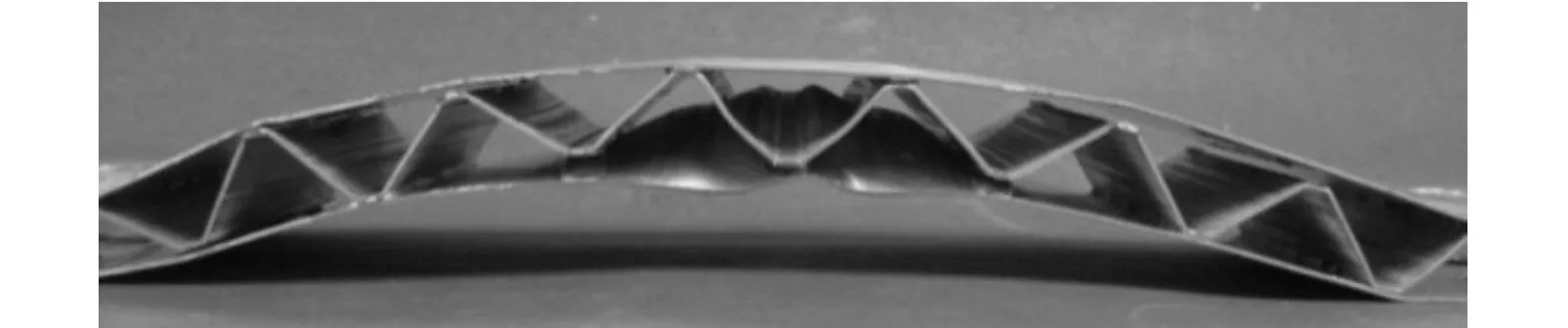

图4比较了空心夹芯梁在不同速度泡沫铝块冲击下的最终变形形貌。可以看出,梁的响应表现为局部变形和整体变形二者的结合,部分芯体与面板的连接处出现了脱粘。局部变形的范围涵盖两个波纹单胞跨度,约为泡沫铝块直径(36 mm)的2倍。局部变形表现为在泡沫铝块冲击的区域及在其附近发生的前面板的凹陷、冲击区域对应的波纹芯体的压缩。整体变形表现为泡沫铝块冲击结束后夹芯梁整体呈圆弧形。

随着泡沫铝块冲击速度的增大,夹芯梁的局部和整体变形相应增加。速度V=242 m/s时,相对于较低冲击速度的情况,梁中心区域的波纹芯体被完全压溃,前面板发生更严重的凹陷,与后面板几乎接触,夹芯梁的整体挠度呈现出更大的曲率。

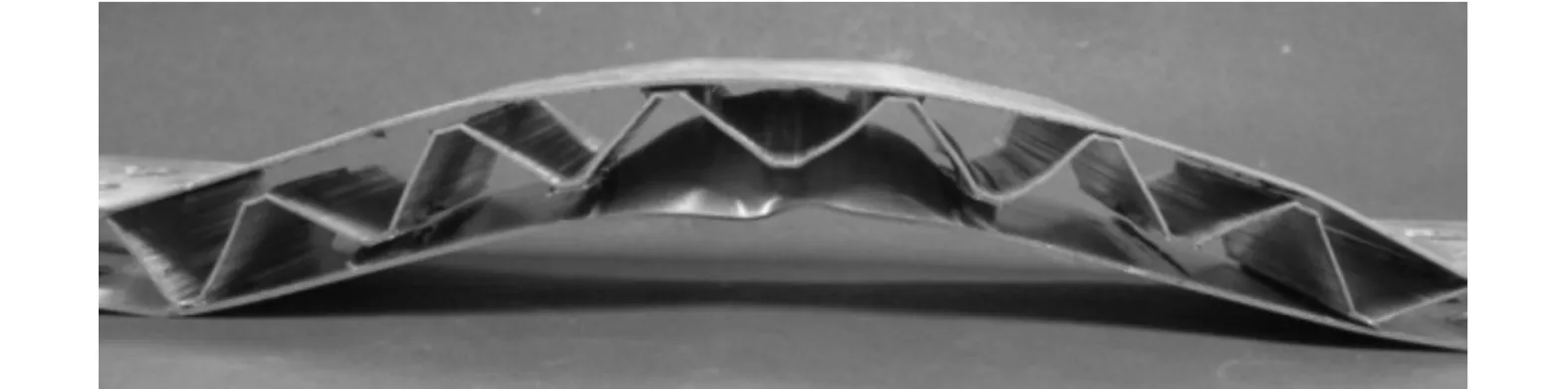

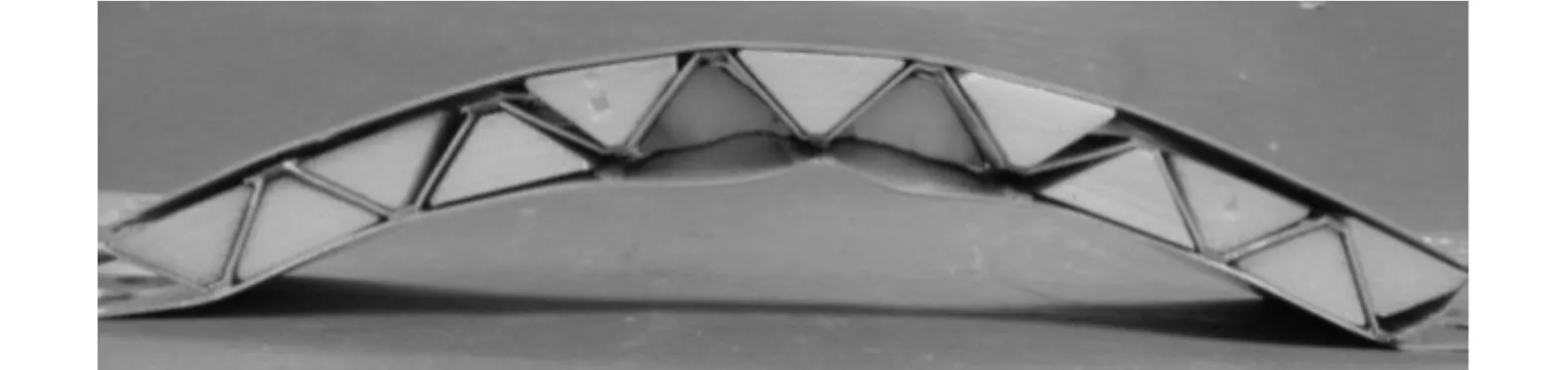

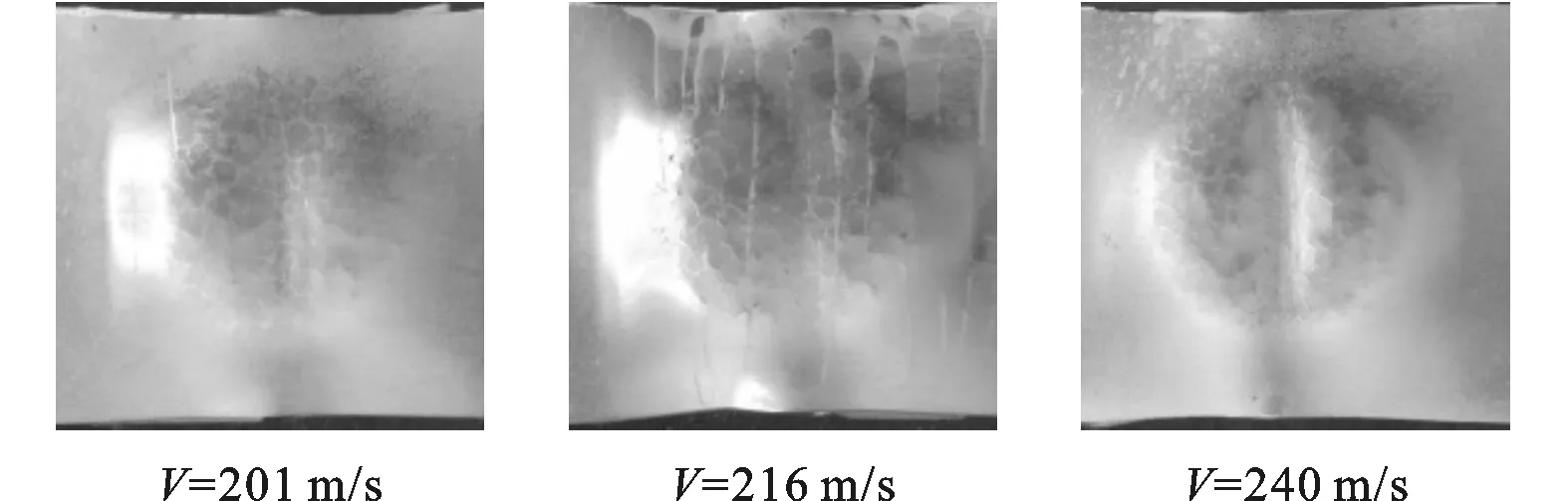

图5比较了泡沫填充夹芯梁在不同速度的泡沫铝块冲击下的最终变形形貌。泡沫铝块冲击速度较大时,夹芯梁中心部分填充的泡沫发生断裂并从波纹的空隙飞出(见图5b和5c),须从泡沫飞出后的波纹空隙观察梁中心区域的芯体压缩变形情况。与空心梁相比,填充梁的局部变形不如整体变形显著。由于填充泡沫对铝波纹腹板的支撑作用,泡沫铝块冲击区域的波纹芯体未发生显著的屈曲、压溃现象。相对局部变形而言,填充梁在整体上仍表现出显著的圆弧状挠度。

(a)V=156 m/s

(b)V=201 m/s

(c)V=240 m/s图5 泡沫填充波纹夹芯梁的变形模式

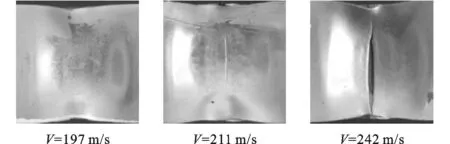

3.3 面板撕裂

在泡沫铝块冲击附近区域,空心及填充夹芯梁前面板的变形如图6所示。由于中心波纹芯体的压溃,空心梁的前面板发生显著的近似圆形的凹陷,泡沫铝块的冲击速度较大时凹陷更加显著,这意味着前面板中的面内拉伸应力更加显著,当面内应力水平达到材料的破坏极限时就会发生撕裂。V=211 m/s时,在前面板受泡沫铝块冲击后的凹陷区域中心已经可以观察到裂纹,裂纹长度约为梁宽度的1/2;V=242 m/s时,前面板凹陷处的裂纹长度扩展到与梁的宽度相当,导致前面板发生严重的撕裂(如图6a所示)。

(a)无填充

(b)PMI泡沫填充 图6 不同冲击速度下铝波纹夹芯梁前面板中心区域的变形形貌

与空心梁不同,泡沫填充梁的芯体波纹在PMI泡沫的支撑下未发生压溃现象,前面板的中心区域仅出现对称的两个半圆形凹陷且凹陷程度较小,因而其面内应力水平不足以达到材料的破坏极限。由图6b可见,即使泡沫铝块的冲击速度达到240 m/s时,在前面板的冲击区域也未产生裂纹或发生撕裂。在罐车的运行过程中,车体的振动可能导致裂纹进一步地扩展以致引起更严重的结构破坏,故在实际应用中应尽力避免裂纹的产生及扩展。因此,相较于空心波纹结构而言,泡沫填充结构在罐车上的应用优势更为显著。

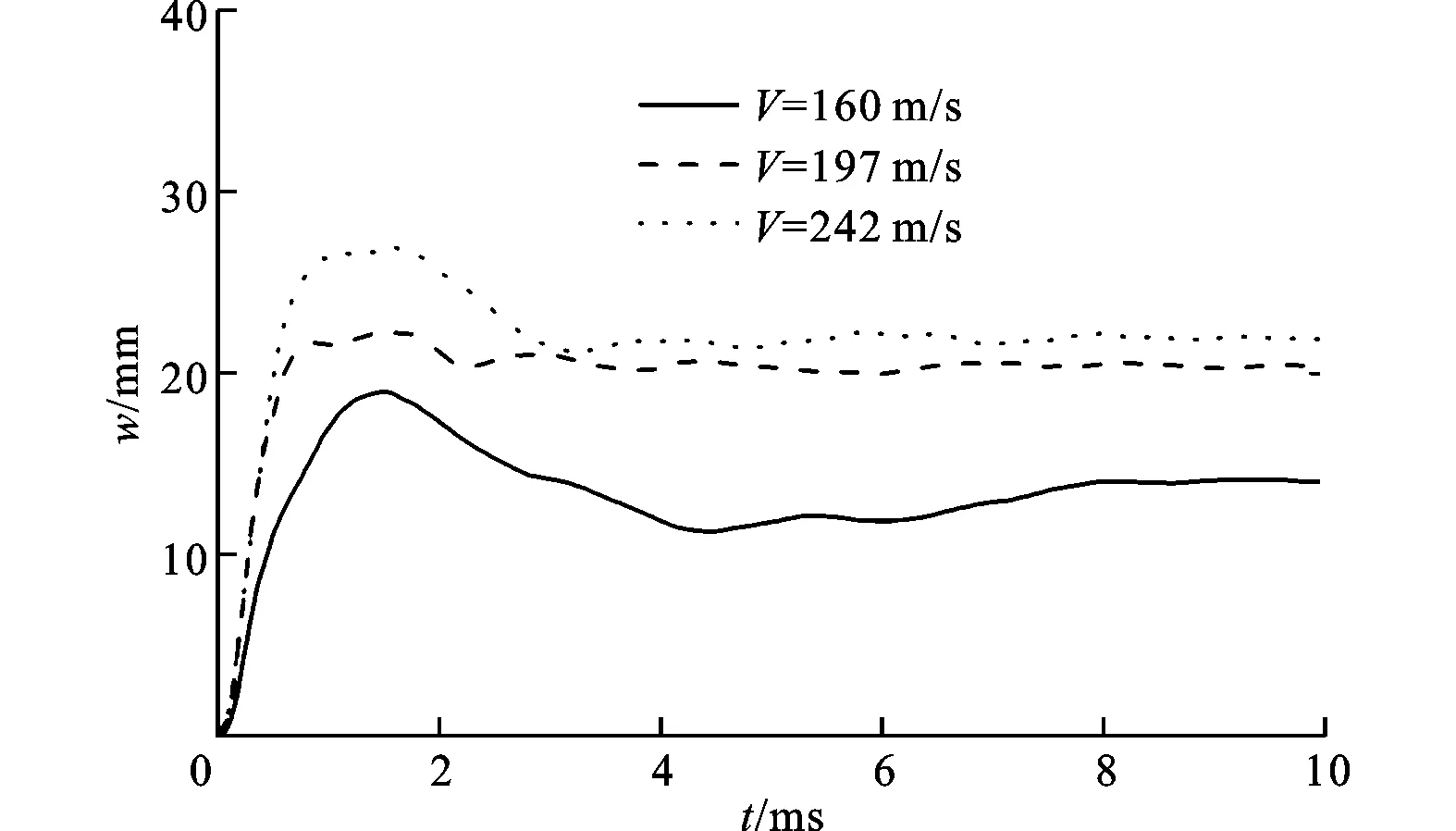

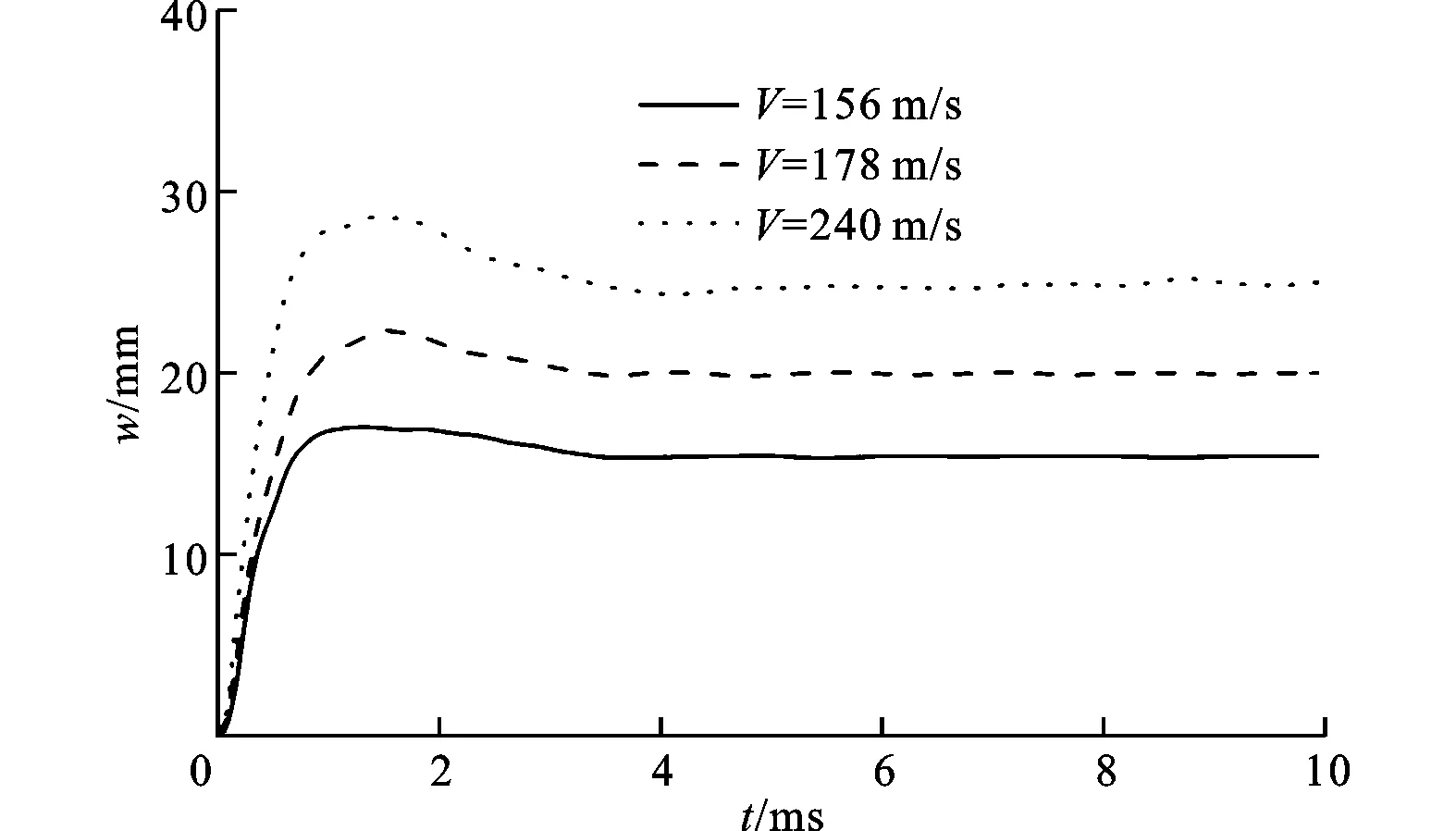

4 后面板中点位移

为了进一步比较空心和填充夹芯梁的抗冲击能力,图7给出了激光位移传感器测得的后面板中点位移随时间变化的曲线。可见,在不同冲击速度下,两种夹芯梁后面板的中点位移时程曲线类似,位移在大约1.5 ms时达到峰值,说明在这个阶段内两者均完成了与泡沫铝块的相互作用以及结构进行塑性吸能的过程。峰值过后,由于弹性应变能的存在,两者均表现出一定幅度的振动,但结构和固支装置的内摩擦以及阻尼作用使振动逐渐减弱,后面板中点的位移趋向一个稳定值,即永久塑性位移。随着泡沫铝块冲击速度的提高,空心和填充夹芯梁后面板的峰值位移和永久塑性位移均相应增大(见图7)。

(a)空心波纹夹芯梁

(b)泡沫填充波纹夹芯梁图7 不同冲击速度下后面板中点位移随时间变化的曲线

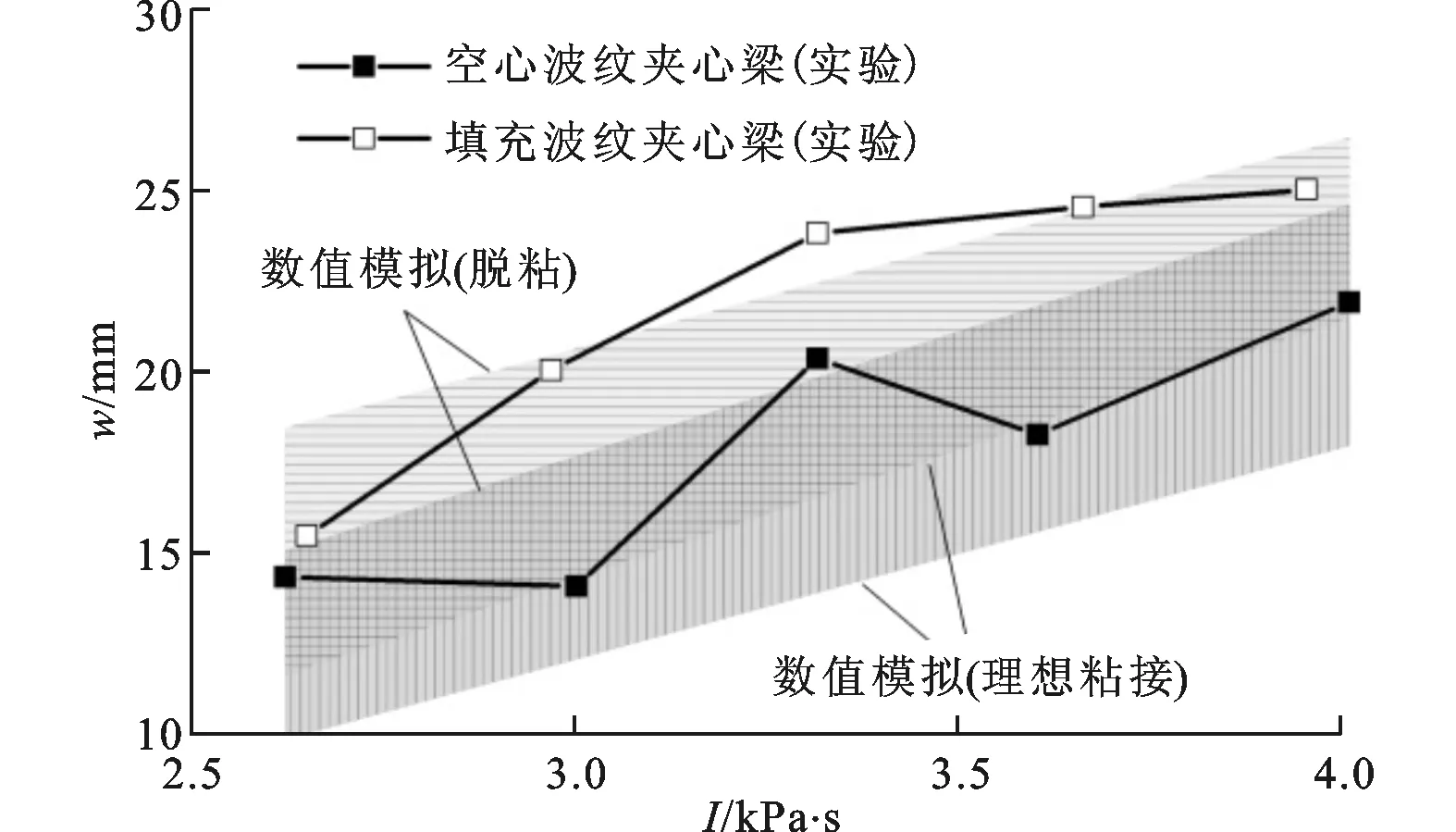

在不同速度的泡沫铝块冲击下,图8比较了空心及泡沫填充夹芯梁在后面板中点处的永久塑性位移。可以看出,无论是空心或泡沫填充梁,其后面板的中点位移均随泡沫铝块单位面积冲量的增加而增大,但两种夹芯梁的后面板中点位移与入射单位面积冲量的关系存在一定幅度的上下波动,分析认为,该现象与实验中夹芯梁的芯体和面板之间出现了位置不固定的随机脱粘有关。尽管如此,从图8仍可观察到整体趋势为:冲击载荷一定时,泡沫填充波纹夹芯梁后面板的中点位移大于同样质量的空心波纹夹芯梁的中点位移。

图8 空心及填充夹芯梁后面板中点永久塑形位移随入射泡沫铝块冲量的变化趋势

为了考察脱粘对夹芯板力学响应的影响,采用商用有限元软件Abaqus/Explicit进行了数值模拟,模拟细节由于篇幅原因将另文阐述。在数值模拟中,考虑了芯体与面板的两种连接方式,即理想连接以及前后面板与芯体全部脱粘,图8给出了相应的数值结果。与实验结果对照发现,实验结果基本处于考虑上述两种情况的数值模拟结果之间。就上述两种连接方式而言,泡沫填充夹芯梁的后面板中点位移均大于同质量的空心夹芯梁,该结果与文献[3]泡沫填充不锈钢波纹夹芯梁的结果有所不同。进一步进行有限元计算发现,面板和波纹芯体的材料搭配对填充泡沫的效果有显著影响,其机理将另文探讨。

5 结 论

本文利用泡沫铝块冲击实验,研究了质量相同的空心和PMI泡沫填充波纹夹芯梁的抗冲击性能。在泡沫铝块的冲击下,两种夹芯梁的力学响应表现为局部变形和整体变形的结合:局部变形表现为前面板的凹陷和芯体的压缩,整体变形表现为梁的宏观挠度,局部变形先于整体挠度的产生。就整体变形而言,泡沫填充梁后面板的永久塑性位移大于空心梁后面板的位移。在前面板中心冲击区域,空心梁由于芯体的压溃发生严重的凹陷并出现面板撕裂,而泡沫填充梁芯体的压缩程度相对较小且无面板撕裂,故后者在油罐运输车罐体结构上的应用优势更为明显。

[1] WADLEY H N G. Multifunctional periodic cellular metals [J]. Philosophical Transactions of the Royal Society: A, 2006, 364(1838): 31-68.

[2] EVANS A G, HUTCHINSON J W, FLECK N A, et al. The topological design of multifunctional cellular metals [J]. Progress in Materials Science, 2001, 46(3/4): 309-327.

[3] YAN Leilei, YU Bo, HAN Bin, et al. Compressive strength and energy absorption of sandwich panels with aluminum foam-filled corrugated cores [J]. Composites Science and Technology, 2013, 86: 142-148.

[4] VAZIRI A, XUE Z, HUTCHINSON J W. Metal sandwich plates with polymer foam-filled cores [J]. Journal of Mechanics of Materials and Structures, 2006, 1(1): 97-127.

[5] NI Changye, LI Yuchun, XIN Fengxian, et al. Ballistic resistance of hybrid-cored sandwich plates: numerical and experimental assessment [J]. Applied Science and Manufacturing: Part A, 2013, 46: 69-79.

[6] 田培培, 赵桂平, 卢天健. 具有填充材料的金属格栅夹层板在高速冲击下动态响应的数值分析 [J]. 应用力学学报, 2009, 26(4): 788-792. TIAN Peipei, ZHAO Guiping, LU Tianjian. Numerical analysis for dynamic response of sandwich plates with lattice and filling under impact loading [J]. Chinese Journal of Applied Mechanics, 2009, 26(4): 788-792.

[7] YU Jilin, WANG Erheng, LI Jianrong, et al. Static and low velocity impact behavior of sandwich beams with closed-cell aluminum-foam core in three-point bending [J]. International Journal of Impact Engineering, 2008, 35(8): 886-894.

[8] HANSSEN A G, GIRARD Y, OLOVSSON L, et al. A numerical model for bird strike of aluminium foam-based sandwich panels [J]. International Journal of Impact Engineering, 2006, 32(7): 1127-1144.

[9] RADFORD D D, DESHPANDE V S, FLECK N A. The use of metal foam projectiles to simulate shock loading on a structure [J]. International Journal of Impact Engineering, 2005, 31(9): 1152-1171.

[10]RADFORD D D, FLECK N A, DESHPANDE V S. The response of clamped sandwich beams subjected to shock loading [J]. International Journal of Impact Engineering, 2006, 32(6): 968-987.

[11]UTH T, DESHPANDE V S. Response of clamped sandwich beams subjected to high-velocity impact by sand slugs [J]. International Journal of Impact Engineering, 2014, 69: 165-181.

[12]宋延泽, 王志华, 赵隆茂, 等. 泡沫金属子弹冲击下多孔金属夹芯板动力响应研究 [J]. 兵工学报, 2011, 32(1): 1-7. SONG Yanze, WANG Zhihua, ZHAO Longmao, et al. Investigation on dynamic response of sandwich plate to the impact of cellular metallic projectile [J]. Acta Armamentarii, 2011, 32(1): 1-7.

(编辑 赵炜)

Experimental Investigation on Impact Response of Aluminum Corrugated Sandwich Beams with Empty and PMI Foam Filling

YU Bo1,2,HAN Bin1,2,NI Changye1,2,LIU Jianfeng1,2,ZHANG Qiancheng1,2, LU Tianjian1,2,CI Jun3,GENG Li4

(1. Multidisciplinary Research Center for Lightweight Structures and Materials, Xi’an Jiaotong University, Xi’an 710049, China; 2. State Key Laboratory for Strength and Vibration of Mechanical Structures, Xi’an Jiaotong University, Xi’an 710049, China; 3. Guangdong Xi’an Jiaotong University Academy, Foshan, Guangdong 528300, China; 4. Dongguan Yongqiang Vehicles Manufacturing Co., Ltd., Dongguan, Guangdong 523407, China)

Two corrugated aluminum sandwich structures with empty and PMI foam filling are proposed to improve the strength and crashworthiness of oil tank structure under impact loading, and to provide substitutes for traditional monolithic counterpart. Aluminum foam projectile impact test is conducted to investigate the dynamic performance of the sandwich beams with the two proposed configurations. High-velocity photography is employed to capture the features of the beam deflecting process. The deflection history at the mid-span of the back face, as well as the deformation and failure modes, is studied for different sandwich beams with same total weight. Experimental results show that when impact velocities are relatively high, the corrugated core of empty sandwiches is significantly compressed and the front face experiences large scale indentation and severe tearing, whereas both core compression and front face tearing in foam-filled sandwiches are significantly reduced as a result of foam filling. The back face deflection of a foam-filled sandwich is nonetheless larger than that of an empty sandwich. From a realistic point of view, the filled sandwich is preferable compared to the empty sandwich.

sandwich structure; foam filling; impact experiment

2014-06-24。

于渤(1987—),男,博士生;卢天健(通信作者),男,教授,博士生导师。

广东省科技厅粤港关键领域重点突破项目(2011A091200008);国家自然科学基金资助项目(11102152,11072188);中央高校基本科研业务费资助项目(xjj2011007)。

时间:2014-10-23

10.7652/xjtuxb201501014

TH117.5

A

0253-987X(2015)01-0086-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20141023.1634.003.html