我国聚变堆结构材料表面阻氚涂层的研究进展

2015-12-25张桂凯杨飞龙赖新春严有为凌国平陈长安汪小琳

张桂凯,向 鑫,杨飞龙,赖新春,严有为,凌国平,陈长安,汪小琳,*

1.中国工程物理研究院,四川 绵阳 621908;2.华中科技大学,湖北 武汉 430074;3.浙江大学,浙江 杭州 310058

阻氚涂层是聚变堆氚自持与氚安全防护领域的关键科学与技术问题之一[1-4]。在国际热核聚变实验堆(ITER)固态氦冷陶瓷增殖剂实验包层模块(HCCB-TBM)运行条件下,HCCB-TBM产氚速率约为11.6mg/fpd(fpd表示ITER等离子满功率运行日(fully power day));若不考虑防氚渗透,包层模块(TBM)、连接管道及其氚处理辅助系统的氚渗透量的计算值分别约为3、18和20mg/fpd[5],即渗透氚总量(≈40mg/fpd)远高于TBM产生的氚。此外,氚的易迁移特性将导致TBM包层、第一壁及偏滤器等部件的材料表面及体相中驻留较大量的氚。这不仅会恶化材料性能,也进一步加剧了氚的损失。同时,具有放射性危害的氚的环境排放也是聚变堆必须解决的难题之一。由此可见,如不降低TBM的连接管道和氚处理辅助系统中氚的渗透损失,TBM不仅无法实现氚的自身平衡,也不能满足ITER运行的氚排放限值要求。根据国家磁约束聚变能发展规划的部署,2030年前后我国将建立具有高等离子体放电因子、具有发电输出功能的工程实验堆——中国聚变工程实验堆(CFETR)[6],其将通过全增殖包层吸收聚变中子来生产氚,并及时补充真空室中氚的燃耗,评价磁约束聚变堆燃料氚自持的可行性。对于每小时公斤级氚循环量的工程聚变堆系统,CFETR氚工厂相关涉氚部件的氚渗透将比ITER TBM氚处理辅助系统更为严重,CFETR真空室部件材料的表面和体相中的氚驻留也将显著增加。因此,基于聚变堆燃料氚自持和氚安全防护的双重需求,CFETR氚工厂系统和CFETR真空室部件的管道及组件表面应尽量采用阻氚涂层,以尽可能降低氚的渗透与驻留,确保CFETR的氚自持与氚安全,实现CFETR的安全稳定运行。

阻氚涂层研究始于20世纪90年代,国外有核国家和具有重水反应堆的国家大多开展了金属结构表面的阻氚涂层研究,如德国卡尔斯鲁厄技术所(KIT)、法国原子能署(CEA)、意大利国家新技术、能源和可持续经济发展局(ENEA)和日本原子能署(JAEA)等单位。在国内,中国工程物理研究院(CAEP)、中国原子能科学研究院(CIAE)和合肥等离子体物理研究所等单位一直开展阻氚涂层的研究工作[1-4]。近30年,ITER各参与国针对各自提出的TBM氚增殖包层概念设计,在阻氚涂层材料选择、涂层工艺筛选、阻氚渗透性能评价等方面开展了大量研究。

根据国家聚变能发展规划,2009年以来我国通过国家磁约束聚变能发展研究专项部署了阻氚涂层的基础问题及工程化技术研发工作。本工作对国内外聚变堆结构材料表面阻氚涂层进展进行综述及分析评价,重点评述了近几年我国在阻氚涂层的材料选择、制备技术及阻滞氚渗透机制等方面的研究进展,也提出了今后的研究方向。

1 阻氚涂层的材料选择与发展概况

聚变堆涉氚部件表面的阻氚涂层,必须符合聚变堆氚增殖包层及氚工厂涉氚部件的总体设计要求,在保证聚变堆涉氚部件设计功能得以实现的前提下,考虑涂层的可行性和经济性。结合聚变堆氚增殖包层及氚工厂涉氚部件的结构特点、使用目的和服役环境,阻氚涂层需具备以下要求:(1)高的阻氚因子(PRF);(2)制备工艺能适应复杂结构部件;(3)抗热冲击性好;(4)具有自修复能力;(5)低活性且耐辐照;(6)与液态Li-Pb相容。目前,阻氚涂层的性能指标没有统一标准,欧洲阻氚涂层工作小组根据ITER的运行环境与阻氚涂层研究进展提出:350℃,氢气相中PRF>1 000,液态铅锂相中PRF>100;而在TBM条件下,气相中PRF>100,液态铅锂相中PRF>10[7]。中 国TBM氚 系 统DDD(design description document)报告中,分别对涉氚系统中包容液态铅锂合金中氚及气态氚的结构部件表面阻氚涂层的PRF规定为10和100[5]。

目前,可提供选择的阻氚涂层材料分为:玻璃、金属和陶瓷三类[3]。玻璃能使氚渗透率降低为原来的1/10~1/100,但耐受性差,经不起热胀冷缩。某些金属(如锆、钼和金)也有较低氚渗透率,但与不锈钢相比氚渗透减小效果不明显。碳化物、氧化物等陶瓷较金属涂层更为有效,具有更低的氚渗透率、高强度、耐高温等独特性能。因此陶瓷及其复合材料是阻氚涂层材料的首选,可分为氧化物涂层、非氧化物涂层及其复合涂层等三大类。

氧化物涂层具有熔点高、化学性质稳定、制备工艺相对简单及阻氚性能良好等优点,主要包括Cr2O3、Y2O3、Er2O3、Al2O3、BeO、TiO2和SiO2等几种[3,8-14]。氧化物涂层主要的问题是氧化物涂层与基体间的热失配合问题。非氧化物涂层有TiC、TiN、SiC、Si3N4、AlN以及TiC/TiN复合薄膜,其PRF能到5~6个数量级[3,8],但TiC、TiN和TiC/TiN在450℃以上发生氧化难以克服[15]。SiC和Si3N4等硅化物陶瓷涂层具有良好的抗氧化性能,克服了钛基涂层的不足,但存在问题是薄膜厚度大时会引起涂层龟裂和剥落现象[16]。通过各种涂层制备技术联用研发了Al2O3/FeAl[7,17]、TiN+TiC+TiN[18]、Cr2O3-SiO2-CrPO4[19]、Al2O3/Cr2O3[20]、Al2O3/TiC[21]、Al2O3/ZrO2[22]、Al2O3/SiC[23]、(Al,Cr)2O3[24]和Er2O3/Al2O3/W[3]等 复 合材料。其中,我国开展了Cr2O3/Al2O3、Al2O3/TiC及Er2O3/SiC等复合涂层材料类型。然而,由于大多数是基于层状结构复合涂层材料的设计原理,虽然在提高涂层的完整性、避免工艺缺陷形成氢通道、提高阻氚性能及抗液态铅锂腐蚀等方面取得了一定的效果,但是复合涂层的层间热应力、涂层/基体界面的热应力匹配性及自修复功能仍未得到较好的解决。随着研究的逐步深入,涂层材料类型从多元化(氧化物、非氧化物及它们复合涂层等)发展到目前以氧化物涂层为主,且涂层工艺在不断的优化和更新,各类TBM包层采用的主流阻氚涂层列入表1[8,25-26]。

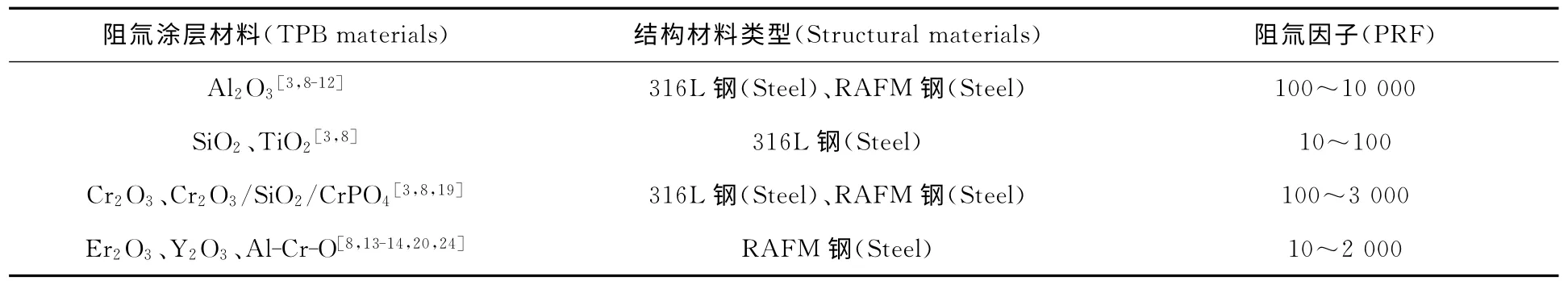

表1 各类TBM包层采用的主流阻氚涂层[8,25-26]Table 1 Primary tritium permeation barriers for application in ITER test blanket modules(TBMs)[8,25-26]

各种氧化物阻氚涂层的阻氚因子列入表2。由表2可知,Al2O3涂层的阻氚因子远大于其他材料,是目前阻氚性能最好的涂层材料。其中,由于FeAl合金梯度过渡层渐变的成分与结构可缓解基体与Al2O3涂层间的热匹配问题,同时FeAl过渡层中Al原子活性高而在其使用过程中能夺取其它原子结合的氧原子形成Al2O3,从而能修复涂层的微裂纹,实现其自修复功能。这些良好的综合性能使有FeAl合金过渡层的这类Al2O3涂层(Al2O3/FeAl涂层)成为ITER各参与国目前优先选择的阻氚涂层(表1)。然而,Al2O3有多种相结构。其中,α-Al2O3的高温化学稳定性和阻氚性能最好,但其形成温度高达1 200℃。采用常规高温涂层技术制备α-Al2O3涂层,将不可避免地造成基体材料的损伤及性能下降。因而目前通常所制Al2O3/FeAl阻氚涂层的氧化膜以γ-Al2O3为主,阻氚性能虽已满足气相中阻氚因子大于100的要求[5],但γ-Al2O3为亚稳态,在涉氚环境中长期服役时涂层阻氚性能下降[20,27-28]、使用寿命短。

表2 氧化物阻氚涂层的阻氚性能Table 2 Tritium permeation reduction factor(PRF)of tritium permeation barrier of oxides

2 阻氚涂层的制备技术

阻氚涂层的制备技术主要分为两类:1)基体材料原位氧化技术:利用基体材料自身的化学性质,使其表面发生氧化形成氧化物作为阻氚涂层。此方法制备的氧化物涂层往往厚度与致密性较低,阻氚效果较差。2)基体表面涂层沉积技术:利用化学或物理方法在基体表面制备涂层作为阻氚涂层。围绕第二类技术思路,采用物理气相沉积(PVD)、化学气相沉积(CVD)、热浸铝(HDA)、等离子喷涂(VPS)以及包埋法(PC)等方法制备各种性能优良的阻氚涂层。各国研究者主要围绕具有已工业化的技术(HDA、VPS和PC)和具有较绕镀性的技术(CVD、ECA以及sol-gel法等)开展工艺研究,以处理复杂形状结构件和规模推广应用。

2.1 国外研究进展

国外TBM中典型阻氚涂层的制备技术研究主要以欧盟、日本、美国及印度为代表。其中,欧盟、美国和印度主要发展了Al2O3/FeAl复合阻氚涂层的制备技术,日本主要发展了Cr2O3-SiO2-CrPO4及Er2O3的阻氚涂层的制备技术。

针对欧盟HCPB固态包层和HCLL液态包层,德国KIT、法国CEA、意大利联合研究中心(JRC)和ENEA等研究中心开展了HDA+原位热氧化、PC+金属有机气相沉积(MOCVD)、VPS以及电化学沉积铝+原位热氧化工艺等Al2O3/FeAl复合阻氚涂层制备工艺研究,结合气相氚渗透和液态锂铅相容性试验,对上述多种工艺进行了筛选[29-31]。其中,2004年前,欧盟采用“HDA+原位热氧化”和“PC-MOCVD”方法,在涉氚容器(MANETⅡ马氏体钢,φ29mm×1.5mm,长100mm)表面制备了Al2O3/FeAl涂层,300℃和450℃下气相中涂层的氢渗透率降低因子(HPRF)分别为140和15。容器表面涂层的阻氚因子较规则样品显著下降主要是因涂层与基体间发现空洞、分层明显,涂层也不致密[29-30]。Li-Pb合金中因涂层被腐蚀,PRF进一步下降,但实验过程中涂层的自修复性能显著。2010年后,德国KIT提出采用“电化学沉积铝+原位热氧化”制备Al2O3/FeAl阻氚涂层,在液态锂铅环境下所制备涂层具有较好的耐腐蚀性[31],并在各种形状部件实现了镀铝处理,该工艺技术是欧盟目前阻氚涂层的首选制备工艺。美国橡树岭国家实验室(ORNL)等研究机构主要通过在ODS FeCrAl钢表面通过原位氧化生成Al2O3膜作为阻氚涂层[32]。该涂层与液态锂铅具有较好的相容性,是目前美国DCLL包层阻氚涂层首选。印度针对其DCLL液态包层,采用“HDA-原位氧化”技术,系统开展了9Cr-1Mo钢表面Al2O3/FeAl阻氚涂层制备工艺及结构研究[33],但未见阻氚性能和液态锂铅腐蚀方面的报道。

日本针对WCCB固态包层及FFHR液态包层,开展了Cr2O3-SiO2-CrPO4及Y2O3、Er2O3等涂层的制备工艺研究。日本原子能机构采用化学密实法(CDC)在F82H钢上制备了Cr2O3-SiO2-CrPO4涂层,其氘渗透测试(600℃)PRF≈400[34],该工艺成为日本目前WCCB固态包层阻氚涂层的首选。Er2O3涂层被日本FFHR液态包层候选为钒合金表面的MHD涂层,东京大学采用solgel方法制备的Er2O3涂层具有良好的阻氚性能,在液态锂中亦具有良好的稳定性,电阻率能达到1011Ω·m[35]。

2.2 国内研究进展

早期主要是中国工程物理研究院和中国原子能科学研究院以军事需求为背景,开展了TiN/TiC/TiN、TiN/TiC/SiO2及Al2O3等阻氚涂层的制备技术研究[3]。2009年以来,在国家磁约束聚变能发展研究专项中国内相关单位从阻氚涂层使用要求出发,结合材料热稳定性及其与基体热匹配性要求,开展了阻氚涂层制备技术研究。其中,以中国工程物理研究院、中国原子能科学研究院、合肥等离子体研究所及北京有色金属研究总院为代表的单位开展了FeAl/Al2O3阻氚涂层制备工艺技术研究;华中科技大学、浙江大学及北京科技大学为代表的单位开展了新型阻氚涂层的设计及制备技术研究。

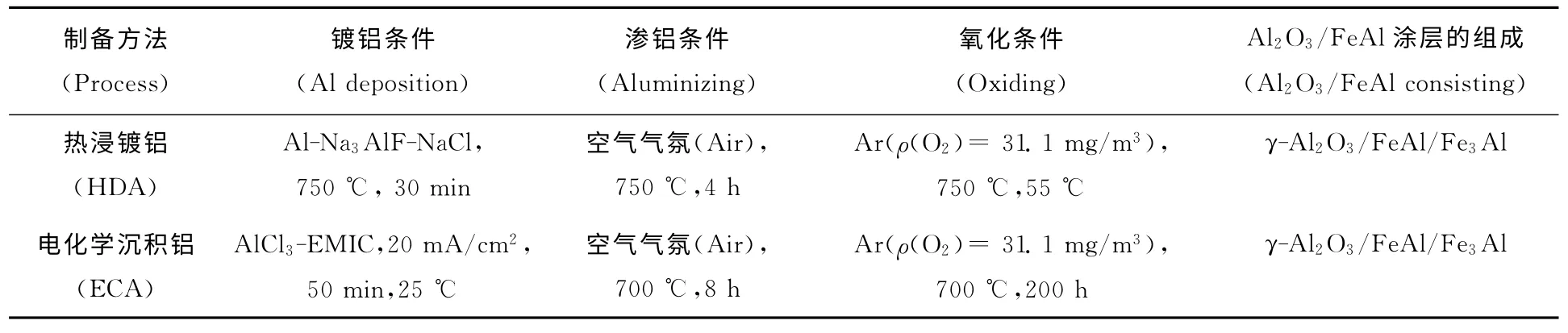

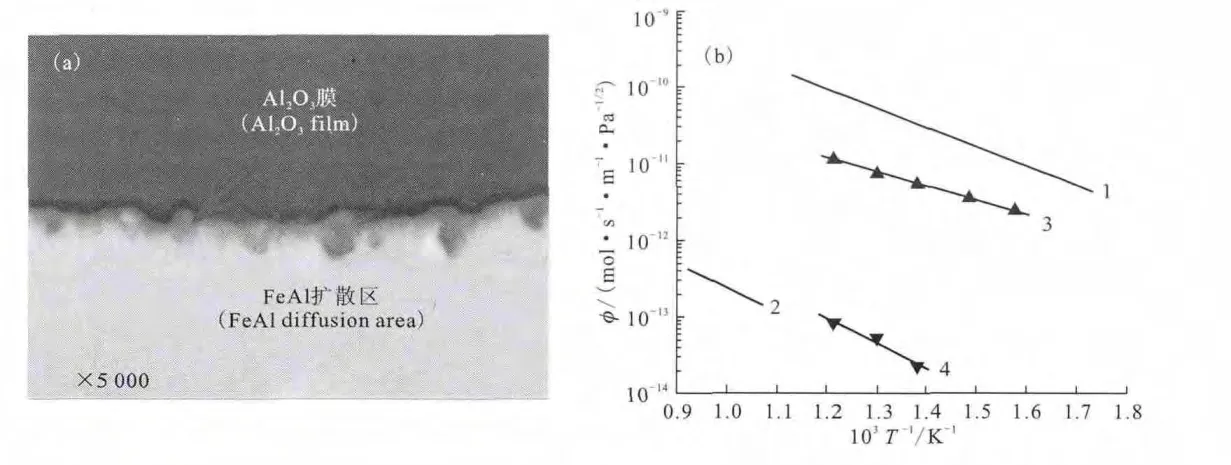

针对氚工厂涉氚高温部件,中国工程物理研究院在HDA基础上,提出ECA研发容器外表面Al2O3/FeAl阻氚涂层制备技术。与欧盟开发的“HDA+原位热氧化”、“ECA+原位热氧化”工艺不同,采用“电化学沉积铝/HDA+热处理+选择氧化”技术思路,经系统的工艺研究,在316L、21-6-9和1Cr18Ni9Ti等钢表面获得具有较好的阻氚渗透性能的Al2O3/FeAl阻氚涂层[36-39]。Al2O3/FeAl阻氚涂层的阻氚性能示于图1。由图1可知,500℃规则样品表面涂层的阻氚因子达2 000。其中,HDA和ECA的制备工艺和相应的涂层成分列入表3。所制涂层由微米级厚的FeAl/Fe3Al扩散层及纳米级厚的γ-Al2O3外层组成,层间及界面均无空洞。涂层样品在750℃保温20min后取出置入冷水中,如此反复循环10次,涂层表面完好,无起皮和鼓泡现象,仅随热震次数增加,表面呈不同颜色。

图1 中国工程物理研究院研发的Al2O3/FeAl阻氚涂层的阻氚性能Fig.1 Deuterium permeability of Al2O3/FeAl-coated 316Lsteel by ECA and HDA in CAEP

表3 中国工程物理研究院研发的Al2O3/FeAl阻氚涂层的HDA和ECA制备工艺及成分Table 3 Parameters for Al2O3/FeAl TPB by HDA and ECA in CAEP

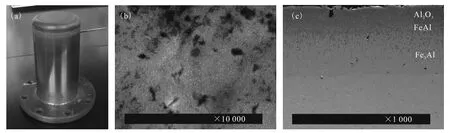

在1Cr18Ni9Ti钢容器(φ80mm×2mm,长150mm)外表面制备的Al2O3/FeAl阻氚涂层外表美观、结合牢固,相应的结构特征示于图2。带Al2O3/FeAl阻氚涂层的氚操作容器工作期间二级氚包容系统中的环境氚活度浓度列入表4。由表4可知,650℃下容器表面Al2O3/FeAl阻氚涂层的氘PRF为1 600,可将环境氚剂量下降至原来的1/1 000以下,而欧盟在涉氚容器(φ29mm×1.5mm,长100mm)表面制备的Al2O3/FeAl涂层在300~450℃下气相中涂层的PRF分别为15~140[31]。

图2 中国工程物理研究院研发的1Cr18Ni9Ti容器表面Al2O3/FeAl阻氚涂层的外观(a)及结构特征(b,c)Fig.2 Optical photo(a),surface SEM image(b)and cross-sectional image(c)of Al2O3/FeAl-coated 1Cr18Ni9Ti steel workpiece by ECA in CAEP

表4 带Al2O3/FeAl阻氚涂层的氚操作容器工作期间二级氚包容系统中的环境氚活度浓度Table 4 Tritium activity concentration in second confinement system after using Al2O3/FeAl-coated tritium container

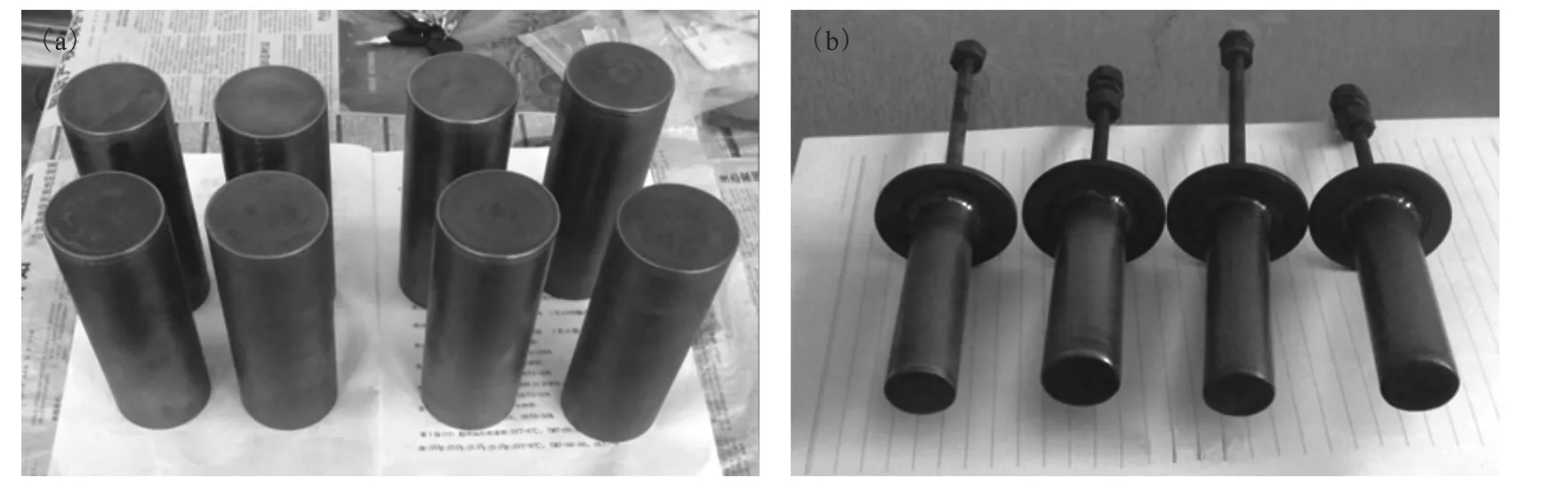

针对CFETR氚工厂中更大尺寸筒状结构部件的特点,设计研发了阻氚涂层制备用电化学沉积铝示范线,形成了高温氚包容部件阻氚涂层制备批量化处理生产线的能力。含Al2O3/FeAl阻氚涂层的1Cr18Ni9Ti钢容器样品示于图3。由图3可知,不同容器表面制备的阻氚涂层外表美观、色泽均匀、结合牢固。φ60mm容器表面阻氚涂层在650℃下使不锈钢容器的氘渗透率都降低2个数量级以上。目前,在φ150mm及以上尺寸筒状容器表面获得高品质铝镀层,正进行热处理、氧化工艺优化以实现大尺寸筒状容器表面阻氚涂层的制备与性能考核。相比之下,虽然ECA由中国CAEP和德国KIT同时报导,但CAEP的Al2O3/FeAl阻氚涂层阻氚性能相对较优,KIT的ECA法研究进展也还未达到类似的处理规模和能力[31]。

针对我国固态及液态产氚包层的结构部件,中国原子能科学研究院开展了RAFM钢(TBM结构材料)表面阻氚涂层的材料设计、涂层制备及性能表征研究。与欧盟开发的“PC+MOCVD”技术工艺不同,确立了以“PC+原位热氧化”制备Al2O3/FeAl阻氚涂层作为我国固态及液态包层的阻氚涂层首选的技术路线[25,40-41]。中国原子能科学研究院研发的Al2O3/FeAl阻氚涂层的微观形貌及阻氚性能示于图4[25]。由图4可知:FeAl层厚度在50μm以上;渗铝层表面生成了厚度约2μm、且含有一定比率稳态α-Al2O3相的氧化膜,550℃下气相阻氚因子(PRF)大于1 000。在316L细长不锈钢管(φ10mm×1mm,长4 000mm)内壁制备出PRF达到3至4个量级的Al2O3/FeAl阻氚涂层,并完成了研究堆内高温水介质下长达300d的辐照阻氚性能评价,堆内辐照条件下PRF达到100,这些性能明显优于欧盟同类PC法样品的阻氚性能[29]。目前,正开发TBM中U形结构以及箱体结构表面FeAl/Al2O3阻氚涂层的制备工艺。相比之下,法国CEA的PC方法研究也还未达到类似的处理规模和能力。

图3 含Al2O3/FeAl阻氚涂层的1Cr18Ni9Ti钢容器样品Fig.3 Optical photos of Al2O3/FeAl-coated 1Cr18Ni9Ti steel workpieces in CAEP

图4 中国原子能科学研究院研发的Al2O3/FeAl阻氚涂层的微观形貌(a)及阻氚性能(b)[25]Fig.4 Cross-sectional image(a)and deuterium permeability(b)of Al2O3/FeAl-coated RAFM steel by PC in CIAE[25]

针对新型阻氚涂层制备技术研发,华中科技大学采用机械研磨表面纳米化技术、MOCVD、激光辅助燃烧合成技术及大气等离子喷涂结合自愈合热处理技术在316L钢表面研发了Al2O3、Cr2O3/Al2O3、Al2O3/TiC、TiC/TiC/Al2O3/Al2O3四种阻氚涂层。其中,550℃时四层结构的Cr2O3/Al2O3涂层的氘渗透率降低因子(DPRF)为1 359.2[20];TiC/TiC/Al2O3/Al2O3涂层在600℃热冲击400次后依然完好,抗热冲击性能和抗辐照性能较好[21]。北京科技大学采用sol-gel、MOCVD技术在CLAM钢和316L钢表面研发了Er2O3/SiC阻氚涂层的制备工艺,电阻率与Er2O3厚度乘积可达到0.1Ω·m2,达到了液体LiPb包层的要求[25]。浙江大学采用了“电镀铬-电化学沉积铝-热处理-选择氧化”法在316L钢表面研究SiC/TiC/Al-Cr-O及(Al,Cr)2O3等α-Al2O3基复合涂层的低温制备工艺。在670℃下,通过Al8Cr5氧化获得了α-Al2O3膜[42]。

然而,未来阻氚涂层在保证聚变堆涉氚部件设计功能得以实现的前提下,还须考虑涂层的可行性和经济性。结合国内上述各种技术研究进展情况,可以看到,HDA、PC和ECA等方法的绕镀性好,且已有工业化推广应用的实例,因而这三种方法在聚变堆中将具有较强的规模推广可行性。在经济性方面,ECA在镀液(室温熔盐)批量国产化之前其成本相对较高,HDA和PC次之。solgel、MOCVD及“电镀铬-电化学沉积铝-热处理-选择氧化”等技术也具规模推广可行性,但经济性需相应的工艺基本确定后给以评估。

3 阻氚涂层阻滞氢渗透机制

针对阻氚涂层中氢同位素渗透过程的描述问题,目前主要基于Fick定律归纳出复合层渗透模型、面积缺陷渗透模型和表面控制模型等三种[9]。其中,复合层渗透模型和表面控制模型表明阻氚涂层的氢渗透过程由涂层材料中氢原子扩散控制或由涂层材料表面氢分子吸附或氢原子复合解离控制,而面积缺陷渗透模型则显示氢渗透只能通过阻氚涂层内的少量裂纹或缺陷进行。这表明,阻氚涂层的阻滞氢渗透作用主要源于材料的表面效应或体相效应,并随涂层中裂纹或缺陷量的增加而减弱。可见,除了涂层的完整性,阻氚涂层的性能还决定于涂层材料与氢的相互作用[3,9]。若基于阻氚涂层的阻滞氢渗透机理的认识,归纳最佳调控机制,并在此基础上设计相应的制备工艺研究方案,这样将会更加高效可行。

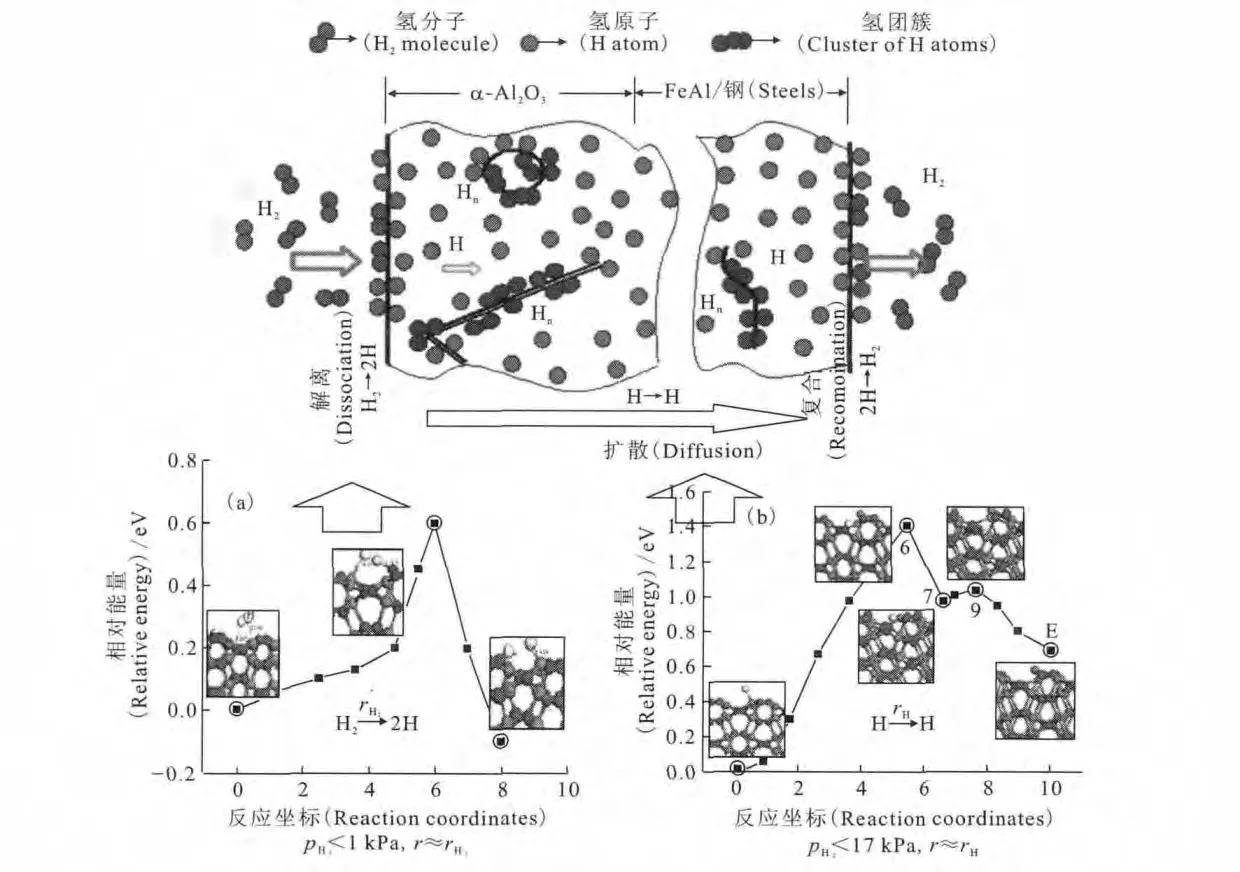

由上述三种模型可以看到,阻氚涂层对氢同位素渗透的阻滞作用源于涂层材料的表面效应或体相效应,但是其中具体的本质及其作用机理并不清楚。而在众多候选材料中,Al2O3由于其较低的氢渗透率成为当前阻氚涂层材料研究的重点,为此,中国工程物理研究院发展了研究阻氚涂层材料阻滞氢渗透作用机理的方法。通过热力学概念、含氢α-Al2O3系统原子化学势的变化规律、第一性原理计算得出的吸附能和过渡态速率理论为主的动力学理论的有效结合,首次系统研究了典型氧化物阻氚涂层材料α-Al2O3表面(中)氢行为的详细微观机制以及α-Al2O3/FeAl界面对这些行为的影响效应[43-45],将通常的基于Fick定律的表象方法向原子级方法前推了一步,相关研究结果被日本九州大学、德国萨尔大学及国内相关研究组引用。

H2分子以接近平行方式物理吸附在α-Al2O3(0001)和α-Al2O3(1-102)的表面后,在室温附近自发解离成共吸附在Al、O原子上的H原子。此后,在一定的温度范围内,这些氢原子将优先在α-Al2O3表面扩散;随着温度的升高,吸附在氧原子上的氢原子先围绕该氧原子旋转,再跳跃到下一层氧原子上,从而进入次表面,此后氢继续以“旋转-跳跃”方式依次进入α-Al2O3内部[43]。在富氢平衡状态下,氢在α-Al2O3中主要以形式存在,并伴有[-H+]2-和形式存在的氢。H在α-Al2O3中的输运主要是通过扩散完成。在α-Al2O3中以“旋转-跳跃”方式沿c轴方向成螺旋形式在八面体空隙间扩散,相应的扩散能垒低于H原子由α-Al2O3表面到次表面的扩散能垒,这表明α-Al2O3阻滞氢渗透主要是表面到次表面扩散能垒相对较高所致[45]。

平衡状态下α-Al2O3中的浓度极低(稳定性低)是α-Al2O3阻滞氢渗透在热力学上的主要原因。α-Al2O3阻滞氢渗透动力学作用机理的示意图示于图5[43]。由图5可知:在动力学上的作用机理为,在500~700℃温度范围,当氢渗透压力大于17kPa时,氢原子围绕α-Al2O3(1-102)面第3层氧原子旋转阻滞α-Al2O3中的氢渗透;当压力小于1kPa时,氢分子在α-Al2O3(1-102)面第2和第4原子层的铝原子之间位置上方的极性解离阻滞α-Al2O3中的氢渗透。这两种动力学控制机制很好地与氢渗透和氚自显影实验吻合[43]。

在此基础上,根据实验结果,文献[43]研究了α-Al2O3/FeAl阻氚涂层的铁、铝混合氧化物界面和氧化铝界面两种界面的影响效应。由于界面对组元α-Al2O3、FeAl电子结构的影响是局域性的,因而组元α-Al2O3中氢原子的稳定性相对其表面上氢原子显著降低;但在界面上,组元FeAl中氢原子的稳定性显著升高。组元α-Al2O3中氢原子的扩散是α-Al2O3/FeAl中氢渗透过程的速率决定步骤,其中的氢原子扩散机制及动力学限制途径与纯α-Al2O3中的类似。α-Al2O3/FeAl的铁、铝混合氧化物界面相对更有利于阻滞氢的渗透和提高界面的结合强度[43]。α-Al2O3/FeAl界面氢原子对界面的结合强度和原子结构没有损伤效应。

4 结语和展望

图5 α-Al2O3阻滞氢渗透作用机理的示意图[43]Fig.5 Simplified diagram of mechanisms,in atomic scale,ofα-Al2O3resisting H-permeation under typical TPB working condition[43]

我国在阻氚涂层的材料、工程应用制备技术及其阻滞氚渗透机制等方面的研究取得了较大进展。我国阻氚涂层材料类型以氧化物涂层为主,还开发了各种复合阻氚涂层材料类型,阻氚涂层的制备工艺也在不断优化和更新中。其中,我国Al2O3/FeAl阻氚涂层的电化学沉积铝和包埋渗铝及热浸铝等方法的工艺处理规模及涂层阻氚性能在国际上均相对领先。发展了研究阻氚涂层阻滞氢渗透作用机理的方法,将通常基于Fick定律的表象研究方法向原子级方法前推了一步。

目前我国的Al2O3/FeAl阻氚涂层的阻氚性能已满足了气相服役环境的要求,但在长期使用后其阻氚性能下降,因而涂层的稳定性、寿命有待提高。而且,绝大多数阻氚涂层相关研究均集中在制备工艺研究,对涂层材料与氢相互作用的了解和认识尚缺乏深入研究。相关研究几乎均忽视涂层面对中子辐照和氚自身β衰变造成辐照损伤的服役环境,无法消除涂层在核环境下使用的可靠性存疑。此外,未来还将涉及V合金,SiCf/SiC和W合金等结构材料。

因此,未来阻氚涂层制备工艺研究与性能调控研究须紧密结合涂层材料与氢相互作用规律,采用针对性的技术手段与实验方案。开发长寿命、高阻氚性能的阻氚涂层材料及制备工艺,掌握相关工况下不同结构材料、不同形状以及不同使用工况要求的结构部件表面稳定可靠的阻氚涂层制备工艺,满足CFETR中各种涉氚部件对阻氚涂层的需求。

[1]Huang Q,Baluc N,Dai Y,et al.Recent progress of R&D activities on reduced activation ferritic/martensitic steels[J].J Nucl Mater,2013,442:3-8.

[2]Tanabe T.Tritium fuel cycle in ITER and DEMO:issues in handling large amount of fuel[J].J Nucl Mater,2013,438:19-26.

[3]山常起.氚与阻氚渗透材料[M].北京:原子能出版社,2005:250-280.

[4]王佩璇.材料中的氦及氚渗透[M].北京:国防工业出版社,2002:140-142.

[5]Luo D L,Chen C A,Song J F,et al.Design description document for CH-HCSB TBM tritium systems[R].绵阳:中国工程物理研究院,2013.

[6]中国聚变工程实验堆的路线规划图[R/OL].http:∥cnmfrdg.ustc.edu.cn/workshop,2013.

[7]Perujo A,Forcey K S.Tritium permeation barriers for fusion technology[J].Fusion Eng Des,1995,28:252-257.

[8]Causey R A,Karnesky R A,Marchi C S.Tritium barriers and tritium diffusion in fusion reactors[J].Comprehensive Nucl Mater,2012,4:511-549.

[9]Nickel H,Koizlik K.Characterization of coatings on materials for components in fission and fusion reactors[J].Thin Solid Films,1983,18:401-414.

[10]郝嘉琨,山常起,吴柱京,等.316L不锈钢表面Al2O3镀层中氚的扩散渗透行为[J].核聚变与等离子体物理,1996,16:62-64.

[11]Levchuk D,Koch F,Maier H,et al.Deuterium permeation through Eurofer and alpha-alumina coated Eurofer[J].J Nucl Mater,2004,328:103-106.

[12]Takayuki T.Research and development on ceramic coatings for fusion reactor liquid blankets[J].J Nucl Mater,1997,248:153-158.

[13]Levchuk D,Levchuk S.Erbium oxide as a new promising tritium permeation barrier[J].J Nucl Mater,2007,367&370:1033-1037.

[14]Zhen Y Y,Suzuki A,Levchuk D,et al.Hydrogen permeation through steel coated with erbium oxide by sol-gel method[J].J Nucl Mater,2009,386&388:700-702.

[15]Causey R A,Wampler W R.The use of silicon carbide as a tritium permeation barrier[J].J Nucl Mater,1995,220&222:823-825.

[16]王佩璇,王宇,史宝贵.不锈钢表面沉积SiC作为氢渗透阻挡层的研究[J].金属学报,1999,35:654-658.

[17]Benamati G,Chabrol C,Perujo A,et al.Development of tritium permeation barriers on Al base in Europe[J].J Nucl Mater,1999,272:391-395.

[18]Yao Z Y,Hao J K,Zhou C S,et al.Permeation of tritium through 316Lstainless with multiple coatings[J].J Nucl Mater,2000,283:1287-1291.

[19]Terai T,Yoneoka T,Tanaka H,et al.Tritium permeation through austenitic stainless steel with chemically densified coating as a tritium permeation barrier[J].J Nucl Mater,1994,212-215:976-980.

[20]何迪.Cr2O3/Al2O3阻氢渗透涂层制备与性能研究[D].北京:北京有色金属研究总院,2014.

[21]Gao J,Zhang D,Suo J P,et al.Tritium permeation barrier based on self-healing composite materials[J].Fusion Eng Des,2010,85:618-623.

[22]Zhang K,Hatano Y.Preparation of Mg and Al phosphate coatings on ferritic steel by wet-chemical method as tritium permeation barrier[J].Fusion Eng Des,2010,85:1090-1093.

[23]Yang F,Wu P,Yan D,et al.Microstructure and electrical characterization of SixC1-x/Al2O3composite coatings for nuclear fusion applications[J].Surf Coat Technol,2014,238:174-179.

[24]Levchuk D,Bolt H,Döbeli M,et al.Al-Cr-O thin films as an efficient hydrogen barrier[J].Surf Coat Technol,2008,202:5043-5047.

[25]赵葳巍,袁晓明,占勤.氚增殖包层结构材料阻氚涂层制备技术研究现状[J].中国核科学技术进展研究报告,2013,2:217-227.

[26]第一届核聚变材料论坛报告文集[R].合肥:国家磁约束核聚变专家委员会,2014:139-140.

[27]Levchuk D,Koch F,Maier H,et al.Gas-driven deuterium permeation through Al2O3coated samples[J].Phys Scripta,2004,T108:119-123.

[28]张桂凯.室温熔盐镀铝-氧化法制备铝化物阻氚涂层技术研究[D].绵阳:中国工程物理研究院,2010.

[29]Konys J.Review of tritium permeation barrier development for fusion application in the EU[C]∥Proceedings of ITER TBM Project Meeting,Feb.23-25,US:UCLA,2004.

[30]Aiello A,Ciampichetti A,Benamati G.An overview on tritium permeation barrier development for WCLL blanket concept[J].J Nucl Mater,2004,329&333:1398-1402.

[31]Konys J,Krauss W,Holstein N,et al.Development of advanced processes for Al-based anticorrosion and T-permeation barriers[J].Fusion Eng Des,2010,85:2141-2145.

[32]Wong C P C,Abdou M,Dagher M,et al.An overview of the US DCLL ITER-TBM program[J].Fusion Eng Des,2010,85(7-9):1129-1132.

[33]Singh K,Fernandes A,Paul B,et al.Preparation and investigation of aluminized coating and subsequentheat treatment on 9Cr-1Mo Grade 91steel[J].Fusion Eng Des,2006,89:2534-2544.

[34]Kulsartov T V,Hayashi K,Nakamichi M.Investigation of hydrogen isotope permeation through F82Hsteel with and without a ceramic coating of Cr2O3-SiO2including CrPO4[J].Fusion Eng Des,2006,81(1-7):701-705.

[35]Chikada T,Shimada M,Pawelko R J,et al.Tritium permeation experiments using reduced activation ferritic/martensitic steel tube and erbium oxide coating[J].Fusion Eng Des,2014,89(8-9):1402-1406.

[36]Zhang G K,Li J,Chen C A,et al.Tritium permeation barrier-aluminized coating prepared by Al-plating and subsequent oxidation process[J].J Nucl Mater,2011,417:1245-1248.

[37]Zhang G K,Chen C A,Wang X L,et al.An advance process of aluminum rich coating as tritium permeation barrier on 321steel workpiece[J].Fusion Eng Des,2012,87:1370-1375.

[38]Luo D L,Song J F,Chen C A,et al.Progress of China’s TBM tritium technology[J].Fusion Eng Des,2012,87:1261-1267.

[39]Li Y,Ling G P,Chen C A,et al.Formation of aluminide coatings by low temperature heat treatment of Al coating electrodeposited from ionic liquid[J].J Nucl Mater,2011,412:274-277.

[40]Yang H G,Zhan Q,Zhao W W.Study of an ironaluminide and alumina tritium barrier coating[J].J Nucl Mater,2011,417:1237-1240.

[41]Zhan Q,Yang H G,Zhao W W,et al.Characterization of the alumina film with cerium doped on the iron-aluminide diffusion coating[J].J Nucl Mater,2011,442(1-3):S603-S606.

[42]Zhang M,Chen C A,Zhang G K,et al.Preparation of Al-Cr-Fe coatings by heat treatment of electrodeposited Cr/Al composite coatings[J].Phys Procedia,2013,50:206-213.

[43]张桂凯.α-Al2O3阻氚涂层材料中氢行为的理论研究[D].合肥:中国科学技术大学,2014.

[44]Zhang G K,Dou S P,Wang X L,et al.Mechanism for adsorption,dissociation and diffusion of hydrogen in hydrogen permeation barrier ofα-Al2O3:the role of crystal orientation[J].Int J Hydrogen Energy,2014,39:611-619.

[45]Zhang G K,Lu Y J,Wang X L.Hydrogen interactions with intrinsic defects in hydrogen permeation barrier ofα-Al2O3:a first-principles study[J].Phys Chem Chem Phys,2014,16:17523-17530.