麻纤维/热塑性淀粉复合材料界面改性及研究进展

2015-12-24苏阳王瑞徐磊张佳

苏阳,王瑞,2,徐磊,张佳

(1.天津工业大学 纺织学部,天津 300387;2.天津工业大学 先进复合材料教育部重点实验室,天津 300387)

在严峻的环境形势下,绿色环保材料越发受到人们的重视。淀粉基材料以其来源广泛、成本低廉、绿色可降解的优势被视为常规塑料的优质替代产品。通过对淀粉进行热塑性改性可制备成热塑性淀粉材料(TPS)。作为替代传统塑料的候补者,TPS的耐水性能和力学性能不足,这限制了其工业化生产和应用。

研究表明,向TPS 中加入纤维是其理想的增强方法之一。与合成纤维相比,使用天然植物纤维增强TPS 材料具有以下优点[1-2]:源于植物、绿色天然、完全降解不污染环境,成本低,与淀粉相容性较好。天然植物纤维源于绿色植物的根、茎、叶,在拉伸和韧性方面具有较为优良的表现。目前,已有将棉[3-4]、麻[5-6]、玉米外皮纤维[7]、稻麦秸秆[8-9]、椰子壳纤维[10]和丝瓜纤维[11]等植物纤维作为增强体与TPS 制备复合塑料的研究。与其他天然纤维相比,麻纤维具有来源广泛、强度高、耐腐蚀[1,12]和表面能高[13]等优点。

观察麻纤维/TPS 复合材料断面,纤维暴露于基体断面,表面光洁,表明纤维与TPS 基体之间的界面粘附力较弱[2,14]。在麻纤维与TPS 基体相似相容的基础上,对麻纤维表面进行修饰和加工,可提高二者界面性能,达到提高复合材料性能的效果。

本文介绍了麻纤维/TPS 复合材料中较成熟麻纤维的表面改性方法并分析其特点,概括了麻纤维改性对复合材料的增强机理和影响因素,并指出麻纤维/TPS 复合材料的发展方向。

1 麻纤维表面处理

纤维素分子结构包含晶区与非晶区,二者断续并存,性质相异,造成纤维素的化学反应性能及化学改性存在差别性[15]。在麻纤维增强塑料中,麻纤维表面的羟基具有较强极性且麻纤维表面呈亲水性,很难与非极性的聚合物相容,导致纤维分散不佳,直接影响材料使用性能[16]。为进一步增强麻纤维/TPS 复合材料的界面相容性,对麻纤维的表面进行改良成为一种可靠途径。

麻纤维表面处理主要包括物理法和化学法。其中物理法主要有热处理、静放电处理、汽爆闪爆处理等;化学方法主要有碱处理、乙酰化处理、表面接枝处理、界面偶联处理等。

1.1 麻纤维的物理法改性

1.1.1 热处理改性 麻纤维的热处理改性研究较早,对麻纤维热处理的研究主要集中于纤维的力学性能、吸水性和结晶度的变化。Yu 等[17]将黄麻纤维在80 ℃的热水中处理不同时间,干燥后制备成黄麻/玻璃纤维层压混杂材料并进行三点弯曲测试,结果发现热水处理120 h 的黄麻纤维经深度干燥后制备的层间材料具有较高的抗弯曲性能。李向丽等[18]在真空下对剑麻进行热处理并制备剑麻/PLA复合材料,发现经220 ℃真空热处理30 min 的剑麻纤维细胞腔中填充PLA 基体,界面结合好,且复合材料拉伸强度和弯曲模量分别提高19.8%和12.2%。

热处理法工艺成熟简单,促使纤维中水分蒸发,成本低、无毒无害,利于减少复合材料中产生气泡影响力学性能[19];但经过热处理的麻纤维干硬变脆[18],影响复合材料的力学性能,并且受温度、压力、时间等因素影响,对复合材料的改善有限。

1.1.2 静放电处理 静放电处理方法主要包括电晕放电、辐射处理和等离子体处理。

电晕放电法利用一个断断续续的高频脉冲电流,通过电能脉冲效应激活纤维素表面醛基,纤维表面氧化活性增强,从而提高纤维表面能。Ragoubi等[20]对大麻纤维进行电晕处理后与聚乙烯制备复合塑料并进行拉伸试验,发现大麻纤维因表面刻蚀效果导致纤维与基体之间形成机械锁链,材料断面中纤维和基体结合紧密。Ma 等[21]将电晕放电处理应用于棉纤维改性,以温度为变量,制备麻纤维/TPS 复合塑料,研究发现棉纤维在50 ℃时经电晕处理后拉伸强度高于其它温度下处理所得纤维,与淀粉之间的黏结性能最好。

辐射处理也称辐照处理,是一种通过对纤维表面进行集束电子流轰击,从而对纤维进行改性处理的方法。Sang 等[22]对黄麻纤维表面进行0 ~100 kGy不同强度的电子束辐照并与PLA 复合制备黄麻/PLA 复合材料。结果表明,辐射强度为10 kGy时,材料界面剪切强度提高22%。司戈丽等[23]利用BF-5 电子直线加速器对苎麻织物进行0 ~500 kGy剂量的辐照处理,测试后发现苎麻纤维结晶度、织物断裂强力及断裂伸长量随辐照剂量增大而减小。高能电子束致使葡萄糖环间1,4 位置发生氧桥断裂,生成醛基,纤维分子间氢键作用减弱,使部分晶区转为无定形区。因此可以通过控制辐照强度获得所需结晶度的苎麻纤维[24]。

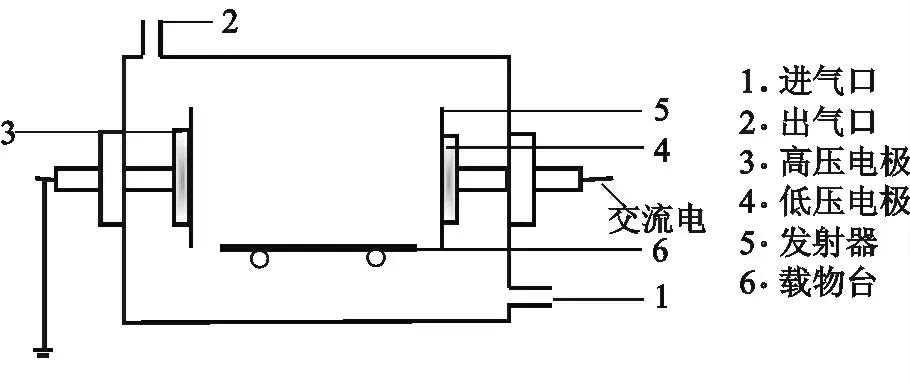

等离子体改性处理是通过电极放电电离出具有良好化学性质的电离气体粒子,并在物质表面几纳米以内的层面反应。利用等离子特殊的作用机理可以在保证纤维原有特性的前提下对纤维进行表面改性,且处理时间短,处理过程中无需化学试剂,绿色无污染[25]。等离子装置如图1 所示,其对纤维的处理主要受电压、处理气体、处理时间和温度等因素影响。

图1 等离子体装置示意图Fig.1 Schematic of plasma device

Li 等[26]对苎麻进行乙醇-氦气等离子体改性,结果表明经过乙醇与氦气等离子体处理的苎麻与PP 具有良好的界面相容性,经30 s 等离子改性制得的复合塑料剪切强度提高39%,弯曲强度提高28%,拉伸强度提高20%。Bozaci 等[27]对亚麻纤维进行空气常压等离子体改性,纤维粗糙形成不规则槽纹,碳氧比例降低形成新键位,与不饱和聚酯附着力提升。

静放电处理改性方法具有流程简单、处理时间短、绿色环保等特点,但该法需要特殊设备和气体、成本高,因而静放电处理工业化生产还需要时间。

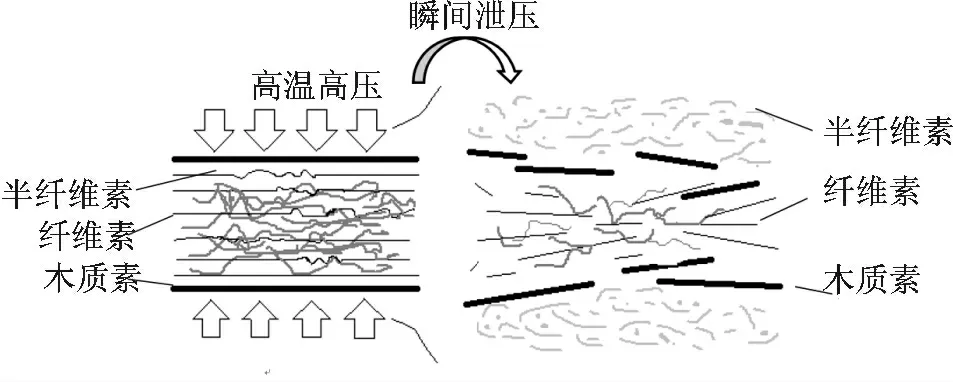

1.1.3 蒸汽爆破处理 蒸汽爆破处理是利用密闭空间中高温高压水蒸气瞬间泄压,对纤维的细胞结构进行破坏,实现纤维结构变化和组分分离[28],见图2。

图2 汽爆闪爆法纤维改性示意图Fig.2 Schematic representation of steam explosion

Sutka 等[29]对大麻纤维进行蒸汽爆破处理,发现纤维中的果胶、木质素和半纤维素受瞬间泄压的影响分解成为可溶小分子溶于溶液中,纤维素得以保留。姚东明对剑麻纤维进行闪爆并制备剑麻/TPS 塑料,发现:剑麻纤维内部结构明显变化,部分木质素、半纤维素等低分子杂质被除去;所得试样拉伸强度提高至25.87 MPa,弯曲强度及冲击强度略有提高。陈福泉等[30]将剑麻纤维进行闪爆制备剑麻纤维/PBS 塑料并进行拉伸测试,试样断面显示纤维拔出数量较少且拔出纤维长度适中、分布均匀,部分纤维表面有基体包覆,说明爆破处理有利于剑麻纤维与PBS 基体相容,界面结合更紧密。

汽爆闪爆表面改性方法发展迅速,具有处理时间短、低能耗、无污染等优点,但受原料种类、纤维长度、温度、压力和维压时间等多因素影响[31]。

1.2 麻纤维的化学法改性

1.2.1 碱处理 碱处理是最普遍的天然纤维改性方法之一,天然纤维的部分果胶、木质素和半纤维素等低分子杂质易溶于碱性溶液,微纤旋转角降低,分子取向度提高[32]。

Saha 等[33]在高温高压条件下用NaOH 溶液蒸汽对黄麻进行处理,发现纤维经浓度为0. 5% 的NaOH 溶液蒸汽处理30 min,纤维中部分非纤维成分去除,拉伸强度提高65%。周双等[34]在不同温度及浸泡时间条件下对黄麻纤维进行NaOH 溶液处理,探讨此对黄麻/淀粉/低密度聚乙烯复合材料抗拉强度和耐水性能的影响。结果表明,黄麻纤维经1 mol/L的NaOH 溶液浸泡48 h 后制备的复合材料抗拉强度由10.21 MPa 增加到14.38 MPa,提高了40.8%,耐水性能改善。

植物纤维在碱性溶液中,果胶等杂质被去除,分子间氢键断裂,表面留下沟槽,与基体的结合效果提升;中腔溶胀增大,整体膨松化,有利于复合材料吸收冲击能量[35]。但NaOH 的浓度越高,处理时间越长,会去除越多的木质素和半纤维素,纤维中排列整齐的细胞序列遭到破坏,结构不稳从而导致纤维强力下降。因此采用碱处理方法需要选择适当浓度的碱液和适当的处理时间。

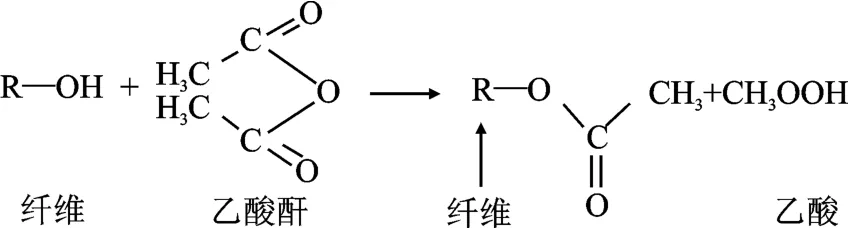

1.2.2 乙酰化处理 纤维可与乙酸酐反应,细胞壁上羟基被乙酰基取代完成乙酰化,可以妨碍纤维素链间不可逆氢键的形成,降低纤维之间的氢键作用,阻碍纤维发生团聚现象,极大保留润湿膨胀效果[36]。天然纤维乙酰化机理见图3。

图3 麻纤维乙酰化机理示意图Fig.3 Schematic representation of fiber acetylation

Wang 等[37]对大麻纤维表面进行乙酰化处理,发现大麻纤维经处理,部分杂质和木质素被去除且暴露出更多活性羟基与基质反应,从而提高与树脂的界面相容性。Bulota 等[38]制备了乙酰化桦树木纤维/PLA复合材料,纤维分布均匀度随乙酰化的加深而增大,力学性能也随之提高。纤维素的乙酰化,利于纤维在基体中形成均匀体系,接触面积增加,界面结合性强。

1.2.3 表面接枝法 表面接枝方法与其他方法不同,它将特定的化学基团植入纤维表面并与基体形成化学键。表面接枝化学基团不仅改变了植物纤维表面的化学性质,同时将纤维与基体之间机械链结为主导改变为化学键结合为主导,是提高植物纤维与基体材料结合性能的重要方法。Gregorova 等[39]在制备云山木/PLA 复合材料时首先对云杉木表面分别进行马来酸酐和硬脂酸的接枝处理,较未处理的复合材料,所得复合材料的储能模量提高了40%,热稳定性有所增加。Bakar 等[40]对洋麻进行甲丙烯酸甲酯接枝改性后制备洋麻/PVC/EVA 复合塑料,发现由于洋麻表面的接枝效果使复合材料整体的热稳定性增强,同时纤维与基体之间形成了良好界面。

表面接枝虽能有效改善麻纤维与基体间的相容性,但反应条件难以控制,操作复杂,易发生副反应,技术成本高,因此不易工业化生产。

1.2.4 界面偶联法 纤维表面的偶联剂以共价键或络合键将纤维与聚合物黏合,尤其使用在植物纤维与聚合物间极性差别较大时。有机硅烷偶联剂是偶联剂中最常使用的偶联剂。

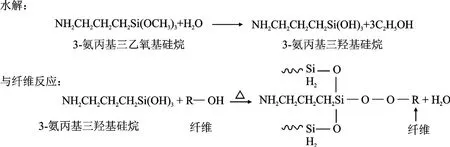

以γ-氨丙基三乙氧基硅烷(APS)为例,反应机理见图4。

图4 APS 改性纤维反应机理Fig.4 Schematic representation of APS treatment

偶联剂在纤维表面缩聚成膜,有机基团向外,分子链末端与热塑性聚合物长链纠缠,形成机械锁链;有机硅烷偶联剂中活性基团与TPS 的羟基反应形成新的键位,基体与纤维粘结,并分散界面应力,从而增强复合材料的力学性能。Tran 等[41]对小麦秸秆纤维进行APS 和GPS(γ-缩水甘油氧基丙基三甲氧基硅烷)预处理并制备PLA 复合材料,测试发现经过偶联剂处理的秸秆纤维表面能提高,湿度敏感性降低,同时与PLA 界面相同增强,复合材料弯曲强力和弯曲模量提高。偶联剂对麻纤维处理的效果因为材料不同而不同,如经APS 处理的剑麻纤维表面损伤形成凸起,抗拉性能降低44%,且与环氧树脂基体界面性能低于湿态剑麻与环氧树脂的界面性能[42]。

1.3 多方法联合处理

单一的改性方法往往对复合材料的增强效果有限,相较而言,多方法联合处理对纤维表面改性更全面有效。Li 等[26]发现经过乙醇-氦气等离子处理制得的苎麻/PP 复合材料较单独乙醇溶液处理纤维和单独等离子处理纤维制备的复合材料在层间剪切、抗弯强度和拉伸强度方面均高出10%以上。李津等[43]采用碱-偶联剂联合处理对洋麻进行改性并制备洋麻/PP 复合材料,发现经碱-偶联剂处理洋麻/PP 塑料的弯曲强度和弯曲模量较偶联剂处理洋麻/PP 塑料分别提高2%和10%;层间剪切强度较偶联剂处理和碱处理苎麻/PP 塑料分别提高150%和159%。

纤维改性效果因采用改性方法不同而存在差异,对复合材料的影响也有强有弱。通过寻找不同纤维改性方法的组合,对纤维进行多元改良,有利于获得多效果更优秀的纤维增强复合材料。

2 麻纤维表面改性增强TPS 复合材料机理

麻纤维/TPS 复合材料的增强效果由纤维自身机械性能和纤维与热塑性淀粉之间的界面性能决定。改性麻纤维增强TPS 复合材料旨在尽可能不影响或轻度影响纤维机械性能的前提下,对纤维进行物理化学改性,增强纤维与TPS 基体的界面相容性。麻纤维改性对界面相容性的增强机理主要包括两方面:①改变麻纤维物理结构。去除果胶、木质素和半纤维素等非纤维素成分,有利于纤维主体与基体结合紧密;纤维经刻蚀形成沟槽,增大纤维与基体接触面积,在纤维表面形成机械锁链。②改变麻纤维表面化学结构。通过处理对麻纤维表面的基团进行改性,引入与TPS 相近的官能团以获得麻纤维与TPS 化学相容;通过麻纤维与TPS 基体之间形成新的化学键获得纤维与基体相容性更好的界面[44]。图5 中总结了6 种常用于麻纤维/TPS 增强复合材料中的界面改性方法并示意各方法对麻纤维的改性效果。麻纤维的改性增强是通过纤维表面物理与化学结构改性共同作用,使纤维与TPS 基体接触面积更大,形成更多机械锁链和化学键,进一步增强复合材料性能[45]。

图5 麻纤维表面改性效果图Fig.5 Effect of different fiber treatment on the surface

3 结束语

麻纤维/TPS 增强复合材料的开发,不仅有利于拓展热塑性淀粉塑料的发展和其在工程、包装、食品领域的应用,对替代石油基塑料、节约资源、保护环境、降低相关行业塑料成本也具有重要意义。为获得高强度麻纤维/TPS 增强复合材料,越来越多更新更有效的改性方法在被开发,如超声波法、生物酶法[46]、液氨法[47]等。增强纤维与TPS 之间的界面相容性已成为一大研究热点,但无论从材料性能还是产业化的实现方面仍然存在一系列亟需解决的难题。今后在麻纤维/TPS 增强复合材料领域的研究突出在以下几个方向:加快麻纤维增强TPS 复合材料的工业化与应用推广;加深对各种增强方法的进一步研究,从而获得更好更有效的增强方案;单一的改性增强方法效果有限,应进一步研究多种方法复合改性以获得综合性能良好的复合材料。随着对麻纤维/TPS 增强复合材料这一新型塑料的深入研究,麻纤维增强热塑性淀粉全降解复合材料会在越来越多的领域替代是石油基塑料,具有广阔应用前景。

[1] Faruk O,Bledzki A K,Fink H,et al.Biocomposites reinforced with natural fibers:2000 ~2010[J]. Progress in Polymer Science,2012,37(11):1552-1596.

[2] 张佳,王瑞,徐磊,等. 落麻纤维增强淀粉基全降解复合材料性能研究[J].工程塑料应用,2014(8):11-14.

[3] Prachayawarakorn J,Ruttanabus P,Boonsom P. Effect of cotton fiber contents and lengths on properties of thermoplastic starch composites prepared from rice and waxy rice starches[J]. Journal of Polymers and the Environment,2011,19(1):274-282.

[4] Farahbakhsh N,Roodposhti P S,Ayoub A,et al.Melt extrusion of polyethylene nanocomposites reinforced with nanofibrillated cellulose from cotton and wood sources[J]. Journal of Applied Polymer Science,2015,132:4185717.

[5] Averous L,Boquillon N. Biocomposites based on plasticized starch:thermal and mechanical behaviours[J].Carbohydrate Polymers,2004,56(2):111-122.

[6] Bodros E,Pillin I,Montrelay N,et al. Could biopolymers reinforced by randomly scattered flax fibre be used in structural applications?[J]. Composites Science and Technology,2007,67(3/4):462-470.

[7] Mondragón M,Arroyo K,Romero-García J. Biocomposites of thermoplastic starch with surfactant[J]. Carbohydrate Polymers,2008,74(2):201-208.

[8] Kaushik A,Singh M,Verma G. Green nanocomposites based on thermoplastic starch and steam exploded cellulose nanofibrils from wheat straw[J]. Carbohydrate Polymers,2010,82(2):337-345.

[9] 刘军军. 水稻秸秆和淀粉制备复合材料研究[D]. 南京:南京农业大学,2012.

[10]Lomelí-Ramírez M G,Kestur S G,Manríquez-González R,et al. Bio-composites of cassava starch-green coconut fiber:Part II——Structure and properties[J].Carbohydrate Polymers,2014,102:576-583.

[11] Kaewtatip K,Thongmee J. Studies on the structure and properties of thermoplastic starch/luffa fiber composites[J].Materials & Design,2012,40:314-318.

[12] Boopalan M,Umapathy M J,Jenyfer P. A comparative study on the mechanical properties of jute and sisal fiber reinforced polymer composites[J]. Silicon,2012,4(3):145-149.

[13]George R,Bessette N.Reducing the manufacturing cost of tubular SOFC technology[J]. Journal of Power Sources,1998,71(1/2):131-137.

[14]姚东明. 剑麻纤维增强热塑性淀粉复合材料的研究[D].广州:华南理工大学,2012.

[15]冯彦洪,张叶青,瞿金平,等.植物纤维/生物降解塑料复合材料的纤维表面改性研究[J]. 中国塑料,2011(10):50-54.

[16] 何小维,罗志刚. 淀粉基生物降解塑料的研究进展[J].食品研究与开发,2005(5):198-202.

[17] Yu Y,Kawabata S,Yang Y Q,et al. Effect of hot water immersion on the mechanical properties of jute and jute hybrid reinforced composites[J].Proceedings of the Asme International Mechanical Engineering Congress and Exposition,2012,3:189-195.

[18]李向丽,董晓龙,冯彦洪,等.热处理剑麻/PLA 复合材料的制备与力学性能研究[J]. 塑料科技,2012(8):72-75.

[19]Sreekumar P A,Saiah R,Saiter J M,et al.Effect of chemical treatment on dynamic mechanical properties of sisal fiber-reinforced polyester composites fabricated by resin transfer molding[J]. Composite Interfaces,2008,15(2/3):263-279.

[20]Ragoubi M,Bienaime D,Molina S,et al.Impact of corona treated hemp fibres onto mechanical properties of polypropylene composites made thereof[J].Industrial Crops and Products,2010,31(2):344-349.

[21]Ma P,Huang J,Cao G,et al. Influence of temperature on corona discharge treatment of cotton fibers[J].Fibers and Polymers,2010,11(6):941-945.

[22] Ji S G,Hwang J H,Cho D,et al. Influence of electron beam treatment of jute on the thermal properties of random and two-directional jute/poly(lactic acid)green composites[J].Journal of Adhesion Science and Technology,2013,27(12):1359-1373.

[23]司戈丽,韩兆磊,侯春宇,等. 电子辐照苎麻纤维引起结晶度和力学性能的变化[J].北京师范大学学报:自然科学版,2013(5):466-468.

[24]司戈丽,韩兆磊,侯春宇.电子辐照对苎麻纤维结晶度的影响研究[J].核技术,2013(7):28-32.

[25] Jia C,Chen P,Liu W,et al. Surface treatment of aramid fiber by air dielectric barrier discharge plasma at atmospheric pressure[J]. Applied Surface Science,2011,257(9):4165-4170.

[26]Li Y,Moyo S,Ding Z,et al. Helium plasma treatment of ethanol-pretreated ramie fabrics for improving the mechanical properties of ramie/polypropylene composites[J].Industrial Crops and Products,2013,51:299-305.

[27]Bozaci E,Sever K,Sarikanat M,et al.Effects of the atmospheric plasma treatments on surface and mechanical properties of flax fiber and adhesion between fiber-matrix for composite materials[J]. Composites Part B:Engineering,2013,45(1):565-572.

[28]Alix S,Colasse L,Morvan C,et al.Pressure impact of autoclave treatment on water sorption and pectin composition of flax cellulosic-fibres[J].Carbohydrate Polymers,2014,102:21-29.

[29]Sutka A,Kukle S,Gravitis J,et al.Chemical and physical modification of hemp fibres by steam explosion technology[J].IOP Conference Series:Materials Science and Engineering,2013,49:12053.

[30]陈福泉.连续闪爆植物纤维对PBS 复合材料的增强机理研究[D].广州:华南理工大学,2013.

[31]Sheng Z,Gao J,Jin Z,et al.Effect of steam explosion on degumming efficiency and physicochemical characteristics of banana fiber[J]. Journal of Applied Polymer Science,2014,131(16):40598.

[32]Sebestyén Z,May Z,Réczey K,et al.The effect of alkaline pretreatment on the thermal decomposition of hemp[J].Journal of Thermal Analysis and Calorimetry,2011,105(3):1061-1069.

[33]Saha P,Manna S,Chowdhury S R,et al. Enhancement of tensile strength of lignocellulosic jute fibers by alkalisteam treatment[J]. Bioresource Technology,2010,101(9):3182-3187.

[34]周双,杨雨,田雅娟.黄麻纤维的碱处理对淀粉/LDPE/黄麻纤维复合材料性能的影响[J]. 辽宁化工,2013(7):751-753.

[35]Marques M,Melo R P,Araujo R D,et al.Improvement of mechanical properties of natural fiber-polypropylene composites using successive alkaline treatments[J].Journal of Applied Polymer Science,2015,132:4171012.

[36]Tome L C,Pinto R,Trovatti E,et al.Transparent bionanocomposites with improved properties prepared from acetylated bacterial cellulose and poly(lactic acid)through a simple approach[J]. Green Chemistry,2011,13(2):419-427.

[37]Wang H,Kabir M M,Lau K T.Hemp reinforced composites with alkalization and acetylation fibre treatments[J].Polymers & Polymer Composites,2014,22(3):247-252.

[38]Bulota M,Kreitsmann K,Hughes M,et al.Acetylated microfibrillated cellulose as a toughening agent in poly(lactic acid)[J].Journal of Applied Polymer Science,2012,126(S1):E449-E458.

[39] Gregorova A,Hrabalova M,Kovalcik R,et al. Surface modification of spruce wood flour and effects on the dynamic fragility of PLA/wood composites[J].Polymer Engineering and Science,2011,51(1):143-150.

[40]Bakar N A,Chee C Y,Abdullah L C,et al. Thermal and dynamic mechanical properties of grafted kenaf filled poly(vinyl chloride)/ethylene vinyl acetate composites[J].Materials & Design,2015,65:204-211.

[41]Tran T,Benezet J C,Bergeret A.Rice and Einkorn wheat husks reinforced poly(lactic acid)(PLA)biocomposites:Effects of alkaline and silane surface treatments of husks[J].Industrial Crops and Products,2014,58:111-124.

[42]高聪,李敏,王娟,等. 化学处理和吸湿水对剑麻纤维及其与树脂界面性能的影响[J].复合材料学报,2013(5):21-28.

[43]李津,王春红,贺文婷,等. 洋麻纤维的表面改性及其在聚丙烯基复合材料中的应用[J]. 工程塑料应用,2014(2):6-10.

[44]Lopez-Gil A,Rodriguez-Perez M A,De Saja J A,et al.Strategies to improve the mechanical properties of starchbased materials:Plasticization and natural fibers reinforcement[J]. Polímeros Ciênciae Tecnologia,2014,24(ESP):36-42.

[45]Renouard S,Hano C,Doussot J,et al. Characterization of ultrasonic impact on coir,flax and hemp fibers[J].Materials Letters,2014,129:137-141.

[46]George M,Mussone P G,Abboud Z,et al.Characterization of chemically and enzymatically treated hemp fibres using atomic force microscopy and spectroscopy[J]. Applied Surface Science,2014,314:1019-1025.

[47]Zhang J,Zhang H,Zhang J.Evaluation of liquid ammonia treatment on surface characteristics of hemp fiber[J].Cellulose,2014,21(1):569-579.