大麻纤维的芬顿法脱胶及其性能

2022-08-26李端鑫陈嘉琳范皖月

孙 颖,李端鑫,于 洋,陈嘉琳,范皖月

(1.齐齐哈尔大学 轻工与纺织学院,黑龙江 齐齐哈尔 161000;2.齐齐哈尔大学 寒区麻及制品教育部工程研究中心,黑龙江 齐齐哈尔 161000)

大麻纤维具有抗菌、防紫外线和吸湿透气等优异的性能,受到国内外消费者的青睐[1]。传统的大麻脱胶方法采用碱煮氧漂等[2],耗碱量大且脱胶废液严重污染环境,因此需要探究一种更环保高效的脱胶方法。

芬顿法(Fenton)是一种高级氧化法[3],由于在使用过程中没有毒性,而且具有效率高、操作方法简单以及投资成本低等优点,常被用于氧化降解难处理的废水或一般氧化剂处理效果不明显的废水[4],尤其在造纸领域和印染领域应用最为广泛。Zhou等[5]采用芬顿法对苎麻纤维脱胶发现,芬顿法不仅能去除纤维表面胶质,而且与其他脱胶方法相比可降低脱胶废液的pH值、色度和化学需氧量(COD),还能通过脱胶液氧化还原电位调控脱胶反应。Song等[6]采用蒸汽爆破法和芬顿法结合对红麻纤维进行提取,试验发现联合脱胶法未改变纤维素的晶体结构,但可逐渐降解半纤维素、木质素和其他无定形区位置的胶质物质以及纤维素中无序的区域,从而达到脱胶目的。

本文采用芬顿法对大麻纤维进行氧化脱胶处理,从物理性能、形态结构、化学组成等方面分析了脱胶的效果,初步探究芬顿法对大麻纤维进行脱胶的可行性。

1 试验部分

1.1 试验材料与仪器

材料:线密度为40~70 dtex的大麻麻皮纤维束(产自黑龙江省),在伸直状态下剪取长度为(6.0±0.2)cm的大麻短纤维。七水合硫酸亚铁(分析纯,天津市恒兴化学试剂制造有限公司),双氧水(质量分数为30%,分析纯,天津市凯通化学试剂有限公司),硫酸(质量分数为50%,分析纯,佛山市华希盛化工有限公司),氢氧化钠(分析纯,辽宁泉瑞试剂有限公司),硅酸钠(分析纯,天津市开通化学试剂有限公司),三聚磷酸钠(分析纯,天津市光复精细化工研究所),JF-2010型柔软剂(宁波市鄞州建国化工助剂厂)。

仪器:HH-4型电热恒温水浴锅(北京永光明医疗仪器有限公司),101-1A 型电热鼓风干燥箱(天津市泰斯特仪器有限公司),PHS-3C型精密台式pH计(杭州齐威仪器有限公司),YGB-002型纤维细度仪(温州市大荣纺织仪器有限公司),YQ-Z-48A型白度颜色测定仪(杭州轻通博科自动化技术有限公司),LLY-06E型电子单纤维强力仪(莱州电子仪器有限公司),754PC型紫外-可见分光光度计(上海菁华科技仪器有限公司),索托式脂肪提取器(温州市大荣纺织仪器有限公司),Spectrum One型红外光谱分析仪(美国珀金埃尔默股份有限公司),D8 型X射线衍射仪(德国布鲁克公司),S-3400型扫描电子显微镜(日本日立公司)。

1.2 脱胶工艺

工艺流程:沤麻—水洗—预碱处理—水洗—Fenton试剂处理—水洗—碱氧一浴处理—水洗—柔软整理。

预碱处理:将沤麻后的大麻纤维置于浴比为1∶10,NaOH质量浓度为4 g/L的溶液中,于60 ℃处理10 min。

芬顿处理:将预碱处理后的大麻纤维置于浴比为1∶10,pH值为3.0~12.0,FeSO4·7H2O质量浓度为3~15 g/L,H2O2质量浓度为4~15 g/L,三聚磷酸钠质量浓度为2 g/L,硅酸钠质量浓度为2 g/L的溶液中,于50~90 ℃处理30~90 min。

碱氧一浴处理:将芬顿处理后的大麻纤维置于浴比为1∶10,H2O2质量浓度为20 g/L,NaOH质量浓度为10 g/L的溶液中,于80 ℃处理40 min。

柔软整理:将碱氧一浴处理的大麻纤维置于浴比为1∶50,柔软剂质量浓度为5 g/L的溶液中,于40 ℃处理30 min。

1.3 大麻纤维性能测试与表征

1.3.1 残胶率及化学成分测试

参照GB/T 5889—1986《苎麻化学成分定量分析方法》,测试大麻纤维的残胶率及化学成分含量。

1.3.2 物理力学性能测试

利用纤维细度仪测试大麻纤维的直径,不同部位测试20次,取平均值。利用白度颜色测定仪测试大麻纤维的白度,不同点测试10次,取平均值。利用电子单纤维强力仪测试大麻纤维的强力,拉伸隔距为10 mm,拉伸速率为20 mm/min,拉伸次数为20,取平均值。利用直尺测试大麻纤维的长度,每组试验测试3根纤维,取平均值。

1.3.3 化学结构分析

利用红外光谱分析仪对脱胶前后的大麻纤维进行结构表征,扫描范围为4 000~500 cm-1,分辨率为4 cm-1。

1.3.4 结晶结构分析

取一定量大麻纤维研磨成粉末,利用X射线衍射仪对脱胶前后大麻纤维的结晶结构进行表征。

1.3.5 形貌分析

对大麻纤维喷金后利用扫描电子显微镜观察其脱胶前后的表面形貌特征。

2 结果与讨论

2.1 pH值对大麻纤维性能的影响

在60 ℃下,固定FeSO4·7H2O质量浓度为3 g/L,H2O2质量浓度为4 g/L,反应时间为60 min,调节溶液pH值对大麻纤维进行脱胶处理,测试脱胶后大麻纤维的性能,结果如表1所示。可以看出,随着pH值变大,断裂强力呈先增大后大幅减小的趋势,残胶率呈先减小再增大趋势,直径和白度呈先增大后变小再增大趋势,纤维长度呈先减小后增加再减小趋势。由此可见,采用Fenton试剂对大麻纤维进行脱胶最适宜的环境是弱酸性环境,随着pH值升高,溶液呈碱性时,[OHˉ]增多,会影响Fe2+的催化作用,导致溶液氧化性减弱[7],抑制H2O2分解[8],强酸或碱性条件都会抑制Fenton试剂对大麻纤维胶质的去除效果[9]。综上分析,采用芬顿法对大麻纤维进行脱胶时pH值选择4~6为宜。

表1 不同pH值下脱胶大麻纤维的性能Tab.1 Performance of degummed hemp fibers under different pH values

2.2 FeSO4·7H2O质量浓度对大麻纤维性能影响

在60 ℃,pH值为5的条件下,固定H2O2质量浓度为4 g/L,反应时间为60 min,改变溶液中 FeSO4·7H2O 的质量浓度对大麻纤维进行脱胶处理,测试脱胶后大麻纤维的性能,结果如表2所示。可以看出,随着FeSO4·7H2O质量浓度的升高,纤维断裂强力呈先减小再增加后减小的趋势,残胶率呈先增大再降低后趋于平稳,纤维直径呈先减小后增大趋势,白度呈先增大再减小后增大趋势,纤维长度呈先增大后减小再增大趋势,但变化幅度不大。由此可见,FeSO4·7H2O 质量浓度过大或过小,脱胶后大麻纤维直径均较大,且Fe2+作为一种催化离子,当Fe2+质量浓度低时,生成具有氧化作用的自由基·OH速度慢,导致大麻纤维氧化脱胶效果受到阻碍[10];当Fe2+质量浓度高时,H2O2分解速度加快,部分新生成的自由基·OH 来不及与有机物反应而与硫酸根离子、氯离子等其他还原性物质发生反应,使H2O2利用率下降[11]。此外,加入大量Fe2+会增加后续废水处理的难度。综上分析,采用芬顿法对大麻纤维进行脱胶时FeSO4·7H2O质量浓度选择7~10 g/L为宜。

表2 不同FeSO4·7H2O质量浓度下脱胶大麻纤维的性能Tab.2 Performance of degummed hemp fibers under different FeSO4·7H2O concentrations

2.3 H2O2质量浓度对大麻纤维性能的影响

在60 ℃,pH值为5的条件下,固定FeSO4·7H2O质量浓度为8 g/L,反应时间为60 min,改变H2O2的质量浓度对大麻纤维进行脱胶处理,测试脱胶后大麻纤维的性能,结果如表3所示。可以看出,随着H2O2质量浓度的升高,断裂强力呈先增大再减小后增大的趋势,残胶率呈先降低再增加后降低的趋势,纤维直径持续减小,白度先减小后增加,纤维长度呈持续减小趋势。由此可见,H2O2质量浓度对残胶率、直径、长度和断裂强力影响很大。H2O2质量浓度越高,自由基·OH产量逐渐增加,过量的自由基·OH 与反应产生的其他物质发生反应从而得不到充分利用[12],降低溶液脱胶速率。综上分析,采用芬顿法对大麻纤维进行脱胶时,H2O2质量浓度选择范围以6~10 g/L为宜。

表3 不同H2O2浓度下脱胶大麻纤维的性能Tab.3 Performance of degummed hemp fibers under different H2O2 concentrations

2.4 温度对大麻纤维性能的影响

在pH值为5的条件下,固定FeSO4·7H2O质量浓度为8 g/L,H2O2质量浓度为8 g/L,反应时间为60 min,改变温度对大麻纤维进行脱胶处理,测试脱胶后大麻纤维的性能,结果如表4所示。可以看出,随着温度的升高,断裂强力、残胶率和直径呈先减小再增大后减小的趋势,白度随温度变化数值波动较大,纤维长度随温度变化数值波动不大。由此可见,在50~80 ℃下,伴随催化物质不断生成,H2O2分解起到脱胶效果,当温度达到60 ℃时残胶率最低,断裂强力较大;超过80 ℃后,催化作用加速,氧化作用变强,使纤维性能下降。综上分析,采用芬顿法对大麻纤维进行脱胶时温度选择60~80 ℃为宜。

表4 不同温度下脱胶大麻纤维的性能Tab.4 Performance of degummed hemp fibers under different temperatures

2.5 反应时间对大麻纤维性能的影响

在pH值为5的条件下,固定FeSO4·7H2O质量浓度为8 g/L,H2O2质量浓度为8 g/L,反应温度为80 ℃,改变反应时间对大麻纤维进行脱胶处理,测试脱胶后大麻纤维的性能,结果如表5所示。可以看出,随着反应时间的增加,断裂强力、残胶率、直径、白度及长度呈减小的趋势。当反应时间在30~60 min时,残胶率减小幅度明显,直径变细。反应时间大于60 min后,残胶率等各项指标下降幅度变缓。由此可见,在反应时间达到60 min时,伴随催化物质的不断生成,H2O2分解的物质基本消耗,残胶率较低,断裂强力较强;超过60 min后,催化作用不明显,氧化作用变弱。综上分析,采用芬顿法对大麻纤维进行脱胶时时间选择60 min为宜。

表5 不同时间下脱胶大麻纤维的性能Tab.5 Performance of degummed hemp fibers under different time

2.6 反应正交试验工艺优化

通过上述单因素试验确定各因素的最佳范围,反应时间为60 min时各项性能最好,因此在固定反应时间为60 min条件下,设计正交试验选出各因素的最优工艺条件,选择L18(35)进行试验与分析。正交试验因素与水平如表6所示,试验结果及极差分析如表7、8所示。

表6 大麻纤维脱胶正交试验因素与水平表Tab.6 Table of factors and levels of orthogonal test on degumming of hemp fibers

表7 大麻纤维脱胶正交试验数据Tab.7 Orthogonal test data of hemp fibers degumming

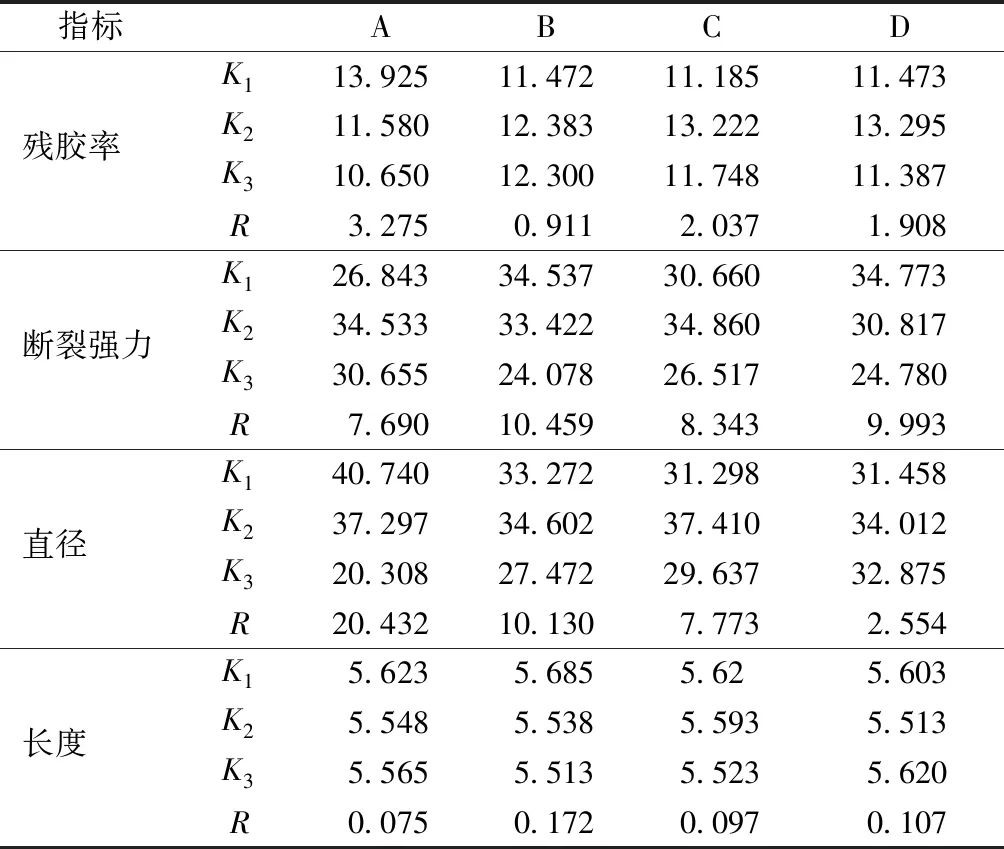

表8 大麻纤维脱胶正交试验数据极差分析表Tab.8 Table of range analysis of orthogonal test data of hemp fiber degumming

由表7、8可知,影响考察指标残胶率的大小顺序为A>C>D>B,影响断裂强力的大小顺序为B>D>C>A,影响直径的大小顺序为A>B>C>D,影响长度的大小顺序为B>D>C>A,A3B3C3D3综合评价最高,脱胶正交试验的最优工艺条件为:pH值6,FeSO4·7H2O 质量浓度10 g/L,H2O2质量浓度9 g/L,温度80 ℃。

图9示出最优工艺脱胶前后大麻纤维的各项指标。可见:脱胶后大麻纤维的残胶率为10.12%,断裂强力为32.453 cN,直径为29.745 μm,长度为5.62 cm;脱胶处理后的大麻纤维与大麻原麻相比,纤维素含量升高,木质素、半纤维素等非纤维素成分含量减少。试验结果表明,采用芬顿法对大麻纤维进行脱胶可以有效去除纤维表面胶质且保留纤维素成分。

2.7 大麻纤维化学结构分析

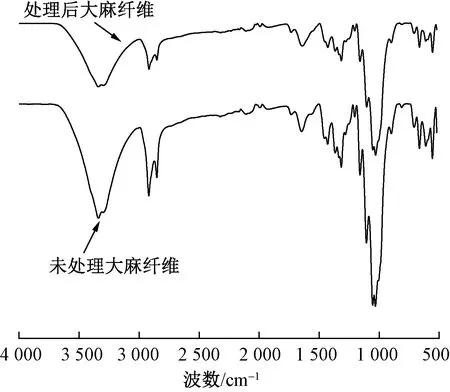

大麻纤维红外光谱图如图1所示,其中处理后的大麻纤维为经最优工艺脱胶后的纤维。

表9 脱胶处理前后大麻纤维的性能与各组分含量Tab.9 Properties and content of each component of hemp fiber before and after degumming treatment

图1 脱胶处理前后大麻纤维红外光谱图Fig.1 Infrared spectra of hemp fiber before and after degumming treatment

从图1可以看出,在3 338 cm-1处 (—OH 伸缩振动)出现的峰归属于纤维素及半纤维素成分的特征吸收峰,2 919及2 852 cm-1处(C—H的伸缩振动)的峰归属于纤维素及大分子胶质的特征峰,1 734 cm-1处的吸收峰归属于木质素羰基、半纤维素乙酰基的特征吸收峰[9],1 159、1 103、1 029 cm-1处的吸收峰为果胶中半乳糖醛酸在指纹区的特征吸收峰[13],在663 cm-1处(C—OH面外弯曲)和 1 200 cm-1处(—OH弯曲振动)出现的峰都是纤维素的主要特征峰。大麻纤维经脱胶处理后,上述的吸收振动峰在一定程度上均有所减弱,其中 3 338、2 852及1 159 cm-1处的吸收峰减弱,说明经脱胶处理后,纤维中果胶和非纤维素等胶质被部分去除。

2.8 大麻纤维结晶结构分析

图2示出大麻纤维X射线衍射图,其中处理后的大麻纤维为经最优工艺脱胶后的纤维。

图2 脱胶处理前后大麻纤维X射线衍射图Fig.2 XRD patterns of hemp fiber before and after degumming treatment

从图2可以看出:2条曲线均在2θ为22°~23°之间出现主晶体峰,与纤维素I的(002)晶面结构相对应;另一个2θ峰出现在14.6°~17.2°之间,对应于纤维素II的(101)晶面结构。脱胶处理后的大麻纤维与未处理的大麻原麻相比,晶体形态未发生改变。由于去除了无定形的非纤维素成分化合物,脱胶后大麻纤维的吸收峰比未处理的大麻原麻更强,因此结晶度更高。结果表明,在去除大麻纤维表面胶质的情况下,脱胶处理不改变纤维晶体形态。

2.9 大麻纤维形貌分析

大麻纤维的扫描电镜照片如图3所示,其中处理后的大麻纤维为经最优工艺处理后的纤维。

图3 处理前后大麻纤维扫描电镜照片 (×2 000)Fig.3 SEM images of hemp fiber before(a)and after (b)degumming treatment (×2 000)

从图3可以看出:在相同倍数下,未处理的大麻纤维表面不平整且能清晰看出有大量胶质颗粒包裹在大麻纤维外面;处理后的大麻纤维表面光滑,胶质颗粒已基本去除。表明采用芬顿法氧化脱胶大麻纤维是可行的。

3 结 论

1)采用芬顿法对大麻纤维进行脱胶处理,最优处理工艺为:pH值6,FeSO4·7H2O 质量浓度10 g/L,H2O2质量浓度9 g/L,温度80 ℃,时间60 min。在此最优工艺下脱胶后大麻纤维的残胶率为10.12%,断裂强力为32.453 cN,直径为29.745 μm,长度为5.62 cm。

2)脱胶后大麻纤维中的非纤维素成分得到良好去除,脱胶后的晶体形态未改变;脱胶后大麻纤维的表面光滑且得到良好分离,芬顿法可有效氧化大麻纤维表面胶质,从而达到良好的脱胶效果。

FZXB