Cs-ZrO2 /SiO2 催化剂用于甲基丙烯酸甲酯合成的研究

2015-12-24李洁谭平华赖崇伟熊国焱应理

李洁,谭平华,赖崇伟,熊国焱,应理

(西南化工研究设计院有限公司,四川 成都 610225)

甲基丙烯酸甲酯(MMA)是一种重要的有机单体,广泛应用于制造有机玻璃、涂料、润滑油添加剂、塑料、树脂、木材浸润剂、电机线圈浸透剂和印染助剂等。国内MMA 的生产工艺主要采用丙酮氰醇法(ACH 法),该工艺生产成本高,污染严重,随着甲基丙烯酸甲酯需求逐年递增,开发制备甲基丙烯酸甲酯的新工艺具有广阔的前景[1-4]。目前,研究比较热门的是由乙烯、CO 和甲醇为原料羰基合成丙酸甲酯(MP),再加入甲醛直接合成甲基丙烯酸甲酯。该路线副产物少,且无毒无害,符合绿色化学要求,吸引了越来越多的关注[5-12]。

本文主要针对此路线的第二步反应——丙酸甲酯与甲醛反应生成MMA 进行研究。此过程是典型的羟醛缩合反应,研究发现对于低碳原子数目之间的羟醛缩合反应,催化剂的选择性由其结构中的酸、碱平衡度来控制,催化剂上的碱性组分有利于提高其转化率,酸性组分有利于提高MMA 选择性。目前针对该类催化剂的研究,多以碱金属Cs、Na、K、Rb 等为主活性组分,再添加助剂Al、Zr、B、Sb 等物质调节其酸性[13-14]。本文采用SiO2为载体,以碱金属Cs 为主活性组分,并添加助剂ZrO2调节酸碱性制备了合成甲基丙烯酸甲酯的固体催化剂,对催化剂性能进行评价,并对MMA 合成工艺的原料及工艺条件进行研究。

1 实验部分

1.1 材料与仪器

大孔SiO2、丙酸甲酯、三聚甲醛均为工业品;丙酸、甲基丙烯酸甲酯、甲基丙烯酸、甲醇、甲醛溶液(37%)、硝酸锆、硝酸铯均为分析纯;63% 甲醛溶液、80%甲醛溶液均为自制。

瓦里安3800 气相色谱仪,HP-INNOVAX 色谱柱;瑞士万通888 型电位滴定仪;瑞士万通852 型水分析仪。

1.2 催化剂制备及表征

催化剂制备采用浸渍法,以大孔SiO2微球为载体,以醋酸铯为主活性组分,添加助剂ZrO2。主要步骤为:先将称量好的载体放入真空干燥箱中于120 ℃下干燥4 h,去除水分及杂质,然后倒入配制好的活性组分溶液中,常温浸渍4 h 后放入恒温干燥箱中110 ℃下干燥6 h,最后放入马弗炉中程序升温于400 ~600 ℃焙烧3 ~6 h,制得反应用催化剂。

催化剂表征,ICP-AES 分析采用美国PE 公司的5300DV 型电感耦合等离子体发射光谱仪。仪器参数:功率1 300 W,辅助气流量0.8 L/min,载气流量0.3 L/min。BET 测定采用西北化工研究设计院制造的ZXF-6 型自动吸附仪,按照国标GB/T 5816—1995 测量样品,在300 ℃和低于7 kPa 下真空脱附120 min 进行预处理,再在液氮环境中由N2静态吸附法测定样品比表面积及分析样品孔结构。

1.3 催化剂评价

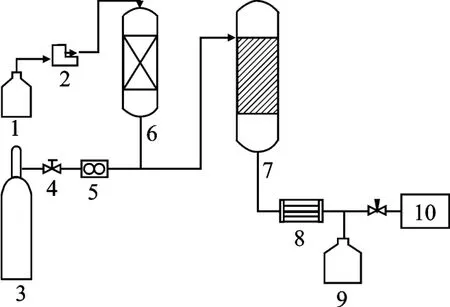

催化剂活性评价在固定床反应器中进行,实验装置见图1。

图1 甲基丙烯酸甲酯合成装置示意图Fig.1 Schematic diagram of methyl methacrylate synthesis device

实验流程:首先按一定比例配制甲醛(或三聚甲醛)、丙酸甲酯的甲醇溶液装入原料罐中,由平流泵打入过热段汽化器中,混合料在过热段气化,然后在载气推动下进入固定床反应器进行气固催化反应。反应后物料经冷凝保存在储液罐中,并取样进行色谱分析;尾气经气相色谱在线分析后排空。

2 结果与讨论

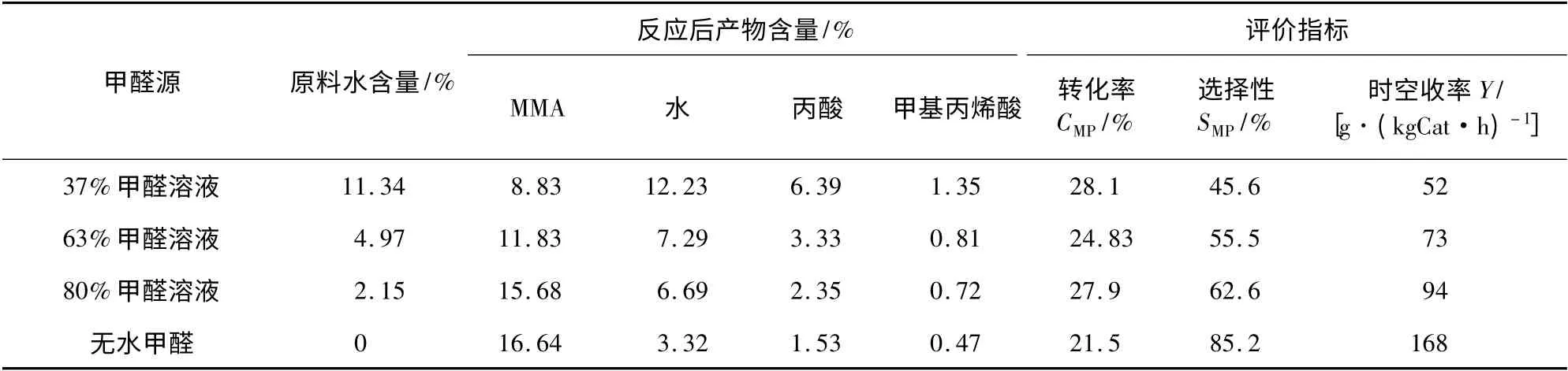

2.1 原料中水的影响

甲醛-丙酸甲酯气固催化合成甲基丙烯酸甲酯反应中,水的影响较大,一是反应本身会生成水,水会抑制主反应速率,且会与原料丙酸甲酯及产物甲基丙烯酸甲酯发生水解副反应;二是水会影响催化剂活性,缩短催化剂寿命。分别采用37%甲醛水溶液、精馏脱水浓缩后的63%甲醛溶液、80%甲醛溶液、无水甲醛(三聚甲醛分解)作为甲醛源进行反应考察原料中水的影响,结果见表1。测试条件:反应温度360 ℃,丙酸甲酯/甲醛=3∶1(摩尔比),空速为300 h-1。

表1 原料中水含量的影响Table 1 Effect of water content in formaldehyde solution

由表1 可知,随着原料中水含量的增多,水解副产物丙酸及甲基丙烯酸含量增加,产品MMA 选择性及时空收率随之降低。当原料中不含水时,选择性SMP可达85%,MMA 时空收率168 g/(kgCat·h)。原料中含少量水时,产品MMA 选择性及时空收率即下降很多,说明水的引入会导致反应活性降低。该合成反应若是采用廉价的福尔马林溶液作为甲醛源时,需进行脱水处理,保证反应在几乎无水的条件下进行,才能获得高的MMA 选择性及收率。

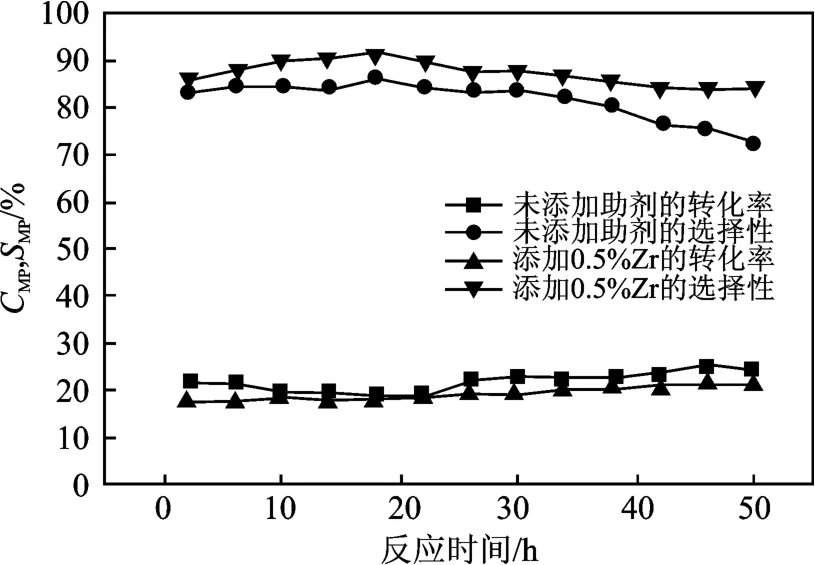

2.2 助剂ZrO2的影响

考察了添加助剂ZrO2对Cs/SiO2催化剂活性的影响。测试条件:三聚甲醛作为甲醛源,丙酸甲酯/甲醛(摩尔比)=3 ∶1,反应温度为340 ℃,空速为300 h-1。

首先考察了添加助剂ZrO2对催化剂的反应活性的影响,结果见图2。

图2 添加助剂ZrO2对催化剂活性的影响Fig.2 Effect of ZrO2 additives on the catalytic activity

由图2 可知,在Cs/SiO2催化剂中添加少量的ZrO2,原料丙酸甲酯转化率略有下降,但目标产品MMA 选择性明显有所提升,最高可达92%,且随着反应时间的延长,催化剂活性稳定性提高,MMA 选择性稳定在84%左右。而未添加ZrO2的情况下,MMA 选择性最高只有85%,且反应一段时间后,催化剂活性下降加速,MMA 选择性降低至72%。这说明ZrO2的加入可调节催化剂的酸碱平衡,有利于提高目标产物MMA 的选择性及延长催化剂寿命。

ZrO2本身是呈现酸碱两性的氧化物,其含量的多少会影响催化剂的酸碱强度,对催化剂中ZrO2添加量的多少进行考察,结果见图3。

图3 添加不同含量ZrO2的反应结果Fig.3 Reaction results by adding different addition amounts of ZrO2

由图3 可知,当催化剂中ZrO2含量为0.5%时,丙酸甲酯的选择性最高,可达到94%,再提高ZrO2含量,MMA 选择性则随之下降,而丙酸甲酯转化率有所提高,ZrO2含量为1.0%时,转化率达到最高,为16%,再提高ZrO2含量,丙酸甲酯转化率则开始下降。这是因为随着催化剂中ZrO2含量的增加,催化剂酸性随之增强,当酸性强度超过一定量时,打破了MMA 合成反应的酸碱平衡,MMA 选择性及收率都随之下降。因此催化剂中ZrO2含量为0.5%时为宜,此时目标产物MMA 选择性最高,反应副产物最少,有利于产品分离提纯。

2.3 反应温度的影响

反应温度是该反应的主要工艺参数之一,对最佳温度做对比实验,考察了320 ~380 ℃下的MMA催化合成反应,结果见图4。测试条件:三聚甲醛作为甲醛源,丙酸甲酯/甲醛(摩尔比)=3∶1,空速为300 h-1。

图4 温度对反应的影响Fig.4 Effect of temperatures on the reaction

由图4 可知,360 ℃时,产品MMA 选择性最高,为94%,反应温度继续升高,丙酸甲酯转化率增大,当温度为380 ℃时,转化率最大,可达20%,但选择性随之降低,只有73%。这是因为温度升高,会造成裂解、水解、聚合等副反应的增加,原料转化率虽有所增高,但产品MMA 选择性下降较快,收率也随之降低,说明生成了更多的副产物,且温度过高会致使催化剂的结焦、积碳情况加剧。为保证产品的纯度同时减少能耗,因此反应温度在340 ℃为宜。

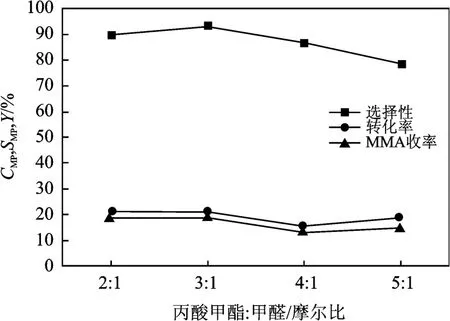

2.4 丙酸甲酯与甲醛摩尔比的影响

考察了进料配比丙酸甲酯/甲醛(摩尔比)对MMA 合成反应的影响,结果见图5。测试条件:三聚甲醛作为甲醛源,反应温度为340 ℃,空速为300 h-1。

由图5 可知,酯醛摩尔比为3∶1 时,产品MMA选择性最高,为93%。再增大酯醛比,丙酸甲酯转化率及MMA 选择性、收率都随之下降。这是因为MMA 合成反应中原料丙酸甲酯本身就是过量的,随着其含量的增加,未反应的量增大,转化率降低,同时也会加大水解副反应的发生,从而导致目标产物MMA 选择性下降。因此,合适的酯醛摩尔比为3∶1。

图5 酯醛比对反应的影响Fig.5 Effect of ester aldehyde ratio on the reaction

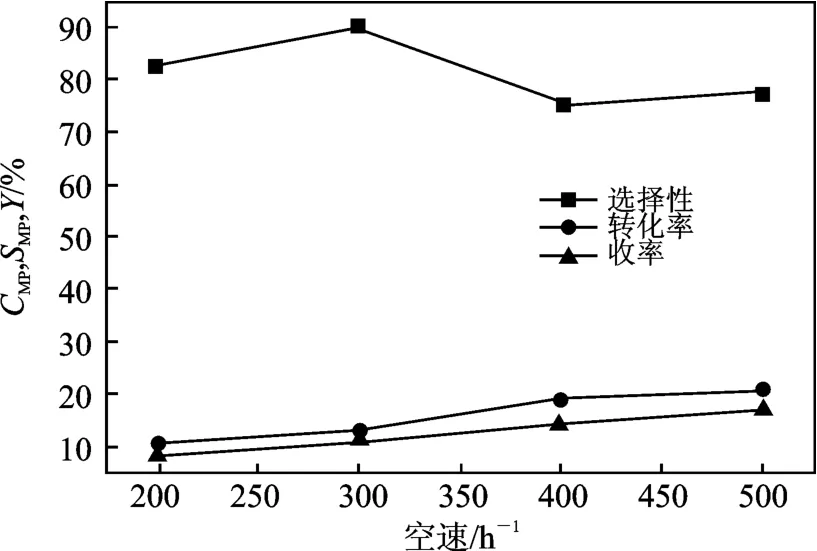

2.5 空速的影响

丙酸甲酯-甲醛合成MMA 反应过程中为防止原料甲醛及产品MMA 的聚合,会通入N2对反应物料进行稀释,同时达到输送物料的目的。而N2气体空速的大小对反应停留时间及反应速率有一定的影响,因此考察了不同气体空速对反应的影响,结果见图6。测试条件:三聚甲醛作为甲醛源,丙酸甲酯/甲醛(摩尔比)=3∶1,反应温度340 ℃。

图6 空速对反应的影响Fig.6 Effect of space velocity on the reaction

由图6 可知,空速为300 h-1时,MMA 选择性最大,可达91%。再增大空速,原料丙酸甲酯转化率及MMA 收率随之增大,空速为500 h-1时,丙酸甲酯转化率最大,为21%,但MMA 选择性降低,只有77%。这是因为随着空速增大,反应物料在催化剂床层的停留时间缩短,丙酸甲酯-甲醛合成MMA 的主反应速率下降,而副反应增多。考虑到原料成本及反应工艺的经济性,选择空速为300 h-1为宜。

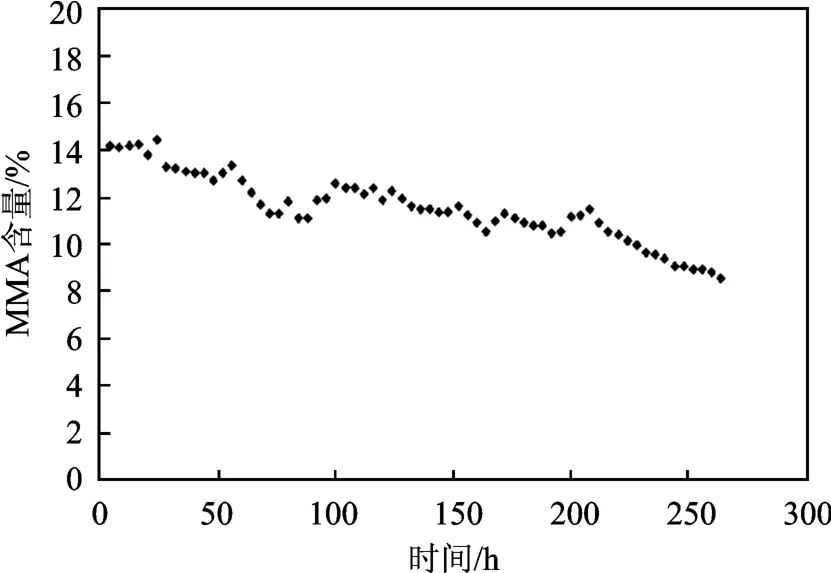

2.6 催化剂活性考察及失活分析

丙酸甲酯-甲醛合成MMA 反应为气固催化反应,反应温度在320 ℃以上,反应过程中催化剂容易结焦积碳,并且可能发生烧结。因此为了考察催化剂的活性稳定性,进行了催化寿命试验,结果见图7。测试条件:丙酸甲酯/甲醛= 3 ∶1,反应温度340 ℃,空速300 h-1。

由图7 可知,寿命试验共进行了260 h,催化剂初始活性较高,MMA 含量最高为14.3%,反应50 h后,活性开始逐渐下降,220 h 后MMA 含量低于10%。失活后的催化剂取出与新鲜催化剂对比有明显的积碳。

图7 催化剂寿命测试Fig.7 The life test of catalyst

通过寿命测试实验,分析造成催化剂活性降低的原因可能有3 种,一是主活性组分Cs 在反应过程中被反应生成的水冲刷流失了部分;二是反应温度较高,部分原料和生成的产物、副产物在催化剂表面发生结焦积碳,覆盖了催化剂活性位,甚至堵塞孔道,从而导致催化剂活性下降,这种情况常可以采用焙烧的方式再生;最后一个原因则可能是催化剂结构发生了改变,例如孔塌陷,比表面积减少等情况都会使得催化剂活性下降,且这种情况造成的催化剂失活无法恢复。

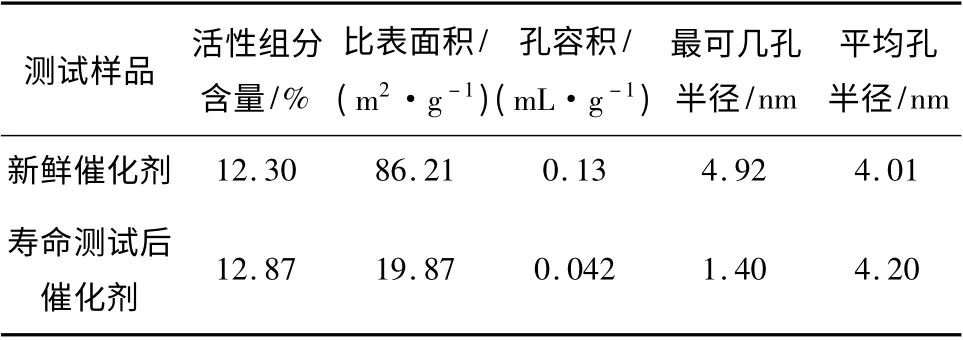

选取新鲜的催化剂和经过寿命考察后的催化剂进行了ICP、BET 表征分析,结果见表2。通过ICP分析手段测定催化剂中主活性组分的含量,以确定活性组分是否在长时间的反应后发生了流失,BET表征对催化剂做比表面积及孔结构分析,以确定催化剂结构在长时间的高温反应及高温焙烧后是否发生了变化。

表2 催化剂ICP、BET 表征测试结果Table 2 ICP,BET characterization test results of catalyst

由表2 可知,催化剂反应前后活性组分含量变化不大,说明反应过程中活性组分并未流失。而反应前后催化剂比表面积和孔容积都明显下降,最可几孔径明显减小。说明经过长时间高温反应后,催化剂内部孔结构发生了塌陷,这是催化剂失活的直接原因,根本原因可能是催化剂载体二氧化硅长时间处于碱性水热条件下发生晶型转变,甚至被烧结,造成催化剂内部孔结构发生变化和塌陷。

3 结论

本文主要对Cs-ZrO2/SiO2固体碱催化剂用于丙酸甲酯-甲醛合成甲基丙烯酸甲酯的工艺进行了研究,结论如下:

(1)水对该反应的影响很大,水含量增加会导致产物收率降低。原料中不含水时,选择性可达85%,MMA 时空收率168 g/(kgCat·h)。采用甲醛水溶液作为原料时,需进行脱水处理,以提高MMA选择性及收率。

(2)助剂ZrO2的加入可调节催化剂的酸碱平衡,有利于提高目标产物MMA 的选择性及延长催化剂寿命,催化剂中ZrO2含量为0.5%时为宜,此时催化反应活性最好,MMA 选择性可达94%。

(3)Cs-ZrO2/SiO2催化剂用于丙酸甲酯-甲醛合成MMA 反应的最佳工艺条件为:丙酸甲酯/甲醛(摩尔比)3∶1,反应温度340 ℃,空速为300 h-1。

(4)利用ICP、BET 表征手段确定催化剂失活的主要原因是催化剂结构被破坏所致。根本原因是催化剂载体二氧化硅长时间处于碱性水热条件下容易发生晶型转变,甚至被烧结,造成催化剂内部孔结构发生变化和塌陷。

[1] 钱松.甲基丙烯酸甲酯生产技术与开发进展[J].精细化工原料及中间体,2008(9):32-35.

[2] 侯志扬.甲基丙烯酸甲酯生产现状及市场前景[J].精细化工原料及中间体,2008(8):30-32.

[3] Koichi Nagai.New developments in the production of methyl methacrylate[J]. Applied Catalysis A:General,2001(221):367-377.

[4] 李涛.MMA 生产工艺技术的比较及投资分析[J]. 石油化工技术与经济,2008,24(5):17-21.

[5] 胡玉才.甲基丙烯酸甲酯的绿色催化合成进展[J].精细化工中间体,2005,35(5):15-17.

[6] 马占镖. 以乙烯为原料制取MMA 的BASF 工艺[J].化工新材料,1997,9(2):31-34.

[7] 徐雍正. Lucite 公司首套全球羰基化法MMA 新工艺[J].精细与专业化学品,2003,18:28-30.

[8] 李雅丽.Lucite 公司首套“Alpha”技术的MMA 生产装置试运行[J].石油炼制与化工,2008,39:38-39.

[9] Hiroshi Niizuma,Toshiro Miki,ShiroKojima. Process for the production of acrylic acid or methacrylic acid:US,736621[P].1987-06-30.

[10]Mamoru Ai.Formation of methyl methacrylate by condensation of methyl propionate with formaldehyde over silicasupported cesium hydroxide catalysts[J].Applied Catalysis A:General,2005(288):211-215.

[11]Mamoru Ai,Hideyuki Fujihashi,Sanae Hosoi,et al. Production of methacrylic acid by vapor-phase aldol condensation of propionic acid with formaldehyde over silica-supported metal phosphate catalysts [J]. Applied Catalysis A:General,2003(252):185-191.

[12]张锁江,吴慧,王蕾,等. 一种由丙酸甲酯与甲醛反应直接制取甲基丙烯酸甲酯的催化剂及其制备方法CN,101829558A[P].2010-09-15.

[13]孙武阳,张帆,许庆亮.固体碱催化剂合成丙烯酸甲酯活性的研究[J].炼油与化工,2009(2):17-19.

[14]叶永胜,荆涛,徐群,等.Mg + /SiO2型强碱性催化剂的制备及表征[J]. 齐齐哈尔大学学报:自然科学版,2007(1):24-26.