回转窑危险废物焚烧系统的优化设计

2015-12-24张绍坤

张绍坤

(北京机电院高技术股份有限公司,北京 100027)

回转窑危险废物焚烧系统的优化设计

张绍坤

(北京机电院高技术股份有限公司,北京 100027)

回转窑是危险废弃物处理中最有效的设备,具有废物处理种类多等优点。随着回转窑危险废物焚烧系统应用越来越广泛,该系统在应用中的一些问题也暴露出来(如进料水套容易破坏、废物在窑内焚烧不充分、回转窑尾耐火材料容易脱落等),需要根据工程应用进行设备优化设计。文章分析了回转窑焚烧系统出现问题的原因,并给出了优化设计方案,对回转窑焚烧系统的优化设计提供了借鉴。

危险废物;回转窑;热灼减率

1 前言

危险废物是指根据国家统一规定的方法鉴别认定的具有毒性、易燃性、易爆性、腐蚀性、化学反应等性质的,对人体健康和环境能造成危害的废物,如医疗废物、多氯联苯类废物、废电池、废矿物油、含汞废日光灯管等。

危险废物需经过处理才能进入环境,焚烧法是最有效的危险废弃物处理方法,而回转窑是危险废弃物处理中最有效的设备,具有可废物处理种类多、处理量大等优点。回转窑处理危险废物技术在发达国家如美国、加拿大、日本等早在20世纪70年代就已开始采用[1]。我国自20世纪90年代开始,逐步开始应用回转窑焚烧系统处理危险废物,目前,全国90%以上的危险废物处置中心都采用了危险废物焚烧处理系统。

随着回转窑危险废物焚烧系统应用越来越广泛,该系统在应用中的一些问题也暴露出来,需要根据实际应用进行设备优化设计。本文结合某回转窑焚烧项目,指出了目前回转窑危险废物焚烧系统(主要包括回转窑头罩、回转窑)中出现的一些问题,对这些问题进行分析和研究,并给出了优化方案,对回转窑焚烧系统的优化设计提供了一种思路,具有一定的借鉴意义。

2 回转窑头罩

2.1 回转窑头罩问题

回转窑头罩是回转窑进料端的罩体,回转窑头罩主要包括回转窑头罩体、进料推头、废液喷枪、柴油燃烧器、回转窑供风口、检修人孔门等组成。回转窑头罩的作用主要有两个:1)向回转窑内输送物料,如固体废物、液体废物、气体废物等,同时供给物料焚烧所需的空气;2)罩住回转窑进料端,避免烟气外泄,将回转窑与上料系统隔开。

目前,头罩在运行过程中的主要问题是:进料推头四周的冷却水套容易破损。由于水套破损时,系统必须进行停炉检修,因此上述故障影响了固体废物和液体废物的进料,进而影响了废物入炉量和回转窑的利用率,需要进行改进。

2.2 头罩问题分析

进料推头四周的冷却水套的目的是对推料筒进行冷却,一方面可以防止推料筒因过热而变形或损坏,另一方面可以避免因推料筒过热而黏附物料造成进料不畅。进料推头的水套结构如图1所示,冷却水从推头下方的进水口进入水套,通过水套中设置的迷宫后,再从推料上方的出水口排出,从冷却水套出来的高温水由冷却水泵输送进入冷却塔冷却后,再进入冷却水套,循环运行。水在冷却水套内强制循环,带走回转窑的高温辐射热,冷却推料筒。冷却水套破损的原因主要有三个:

(1)冷却用水没有经过软化处理,水的硬度较高,在水套内加热时,水中的盐分和碱性物质,如CaCO3、CaSO4、Mg(OH)2等,容易析出形成水垢,积聚在水套内壁,影响换热效果。并且由于水垢的厚薄不均,还会导致水局部过热产生蒸汽,形成汽蚀,进而导致水套破损。

(2)回转窑的热烟气中含有较多的水分,这些水分遇冷附着在水套外表面,形成小露滴,同时烟气中含有的酸性气体,如HCl、SO2等,溶解在小露滴中,对水套外表面形成露点腐蚀,进而导致水套破损。

(3)人为操作不当,误停冷却水泵或关闭阀门,导致冷却水套缺水而烧坏。

图1 进料推头的水套结构

2.3 头罩优化设计

针对运行时头罩出现的两个问题,结合上述分析,所做优化设计如下:

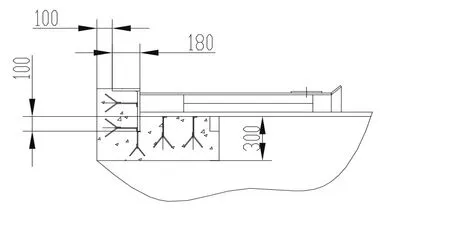

进料的水冷夹套更换为风冷夹套。风冷夹套的图纸如图2所示,增设一台冷却风机,用于进料冷却。进料冷却风套主风管通过法兰和风机管路相连,在主风管上设有均布的支管,用于向风冷夹套内鼓风,风冷夹套内部开口通向回转窑内部,即冷却风被加热后直接进入回转窑内部作为焚烧助燃风,这样既冷却了进料推筒,又对助燃风进行了预热,节省了燃料。

图2 风冷夹套详图

3 回转窑

3.1 回转窑问题

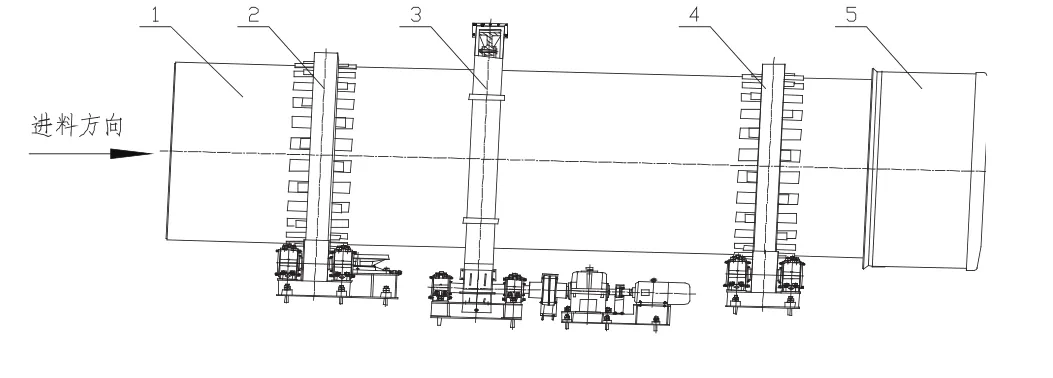

典型回转窑是回转窑焚烧系统的核心设备,是由减速机驱动旋转的水平圆柱形焚烧炉,通常与水平面呈2°~5°布置,典型的回转窑如图3所示。固体废物和液体废物由回转窑头部进入回转窑,随着回转窑的旋转,由窑头向窑尾移动,在回转窑内依次经历烘干、热解、焚烧、燃尽等阶段,焚烧产生的灰渣由回转窑尾部排出。

图3 回转窑简图

目前,回转窑在运行过程中出现的问题主要有:

(1)回转窑尾端的浇注料容易脱落,维修较为频繁。

(2)部分块状危险废物焚烧后产生的残渣的热灼减率高于5%,为6%~10%,不符合《危险废物集中焚烧处置工程建设技术规范》(HJ/T 176-2005)中“炉渣热灼减率应<5%”的规定。

回转窑为焚烧系统的核心设备,以上问题影响了回转窑的稳定运行,影响了回转窑的危险废物焚烧处理量,同时由于焚烧废物产生残渣的热灼减率过高,部分灰渣需要再次入炉焚烧,增加了焚烧工作量,因而急需进行优化设计。

3.2 回转窑问题分析

3.2.1 回转窑尾端浇注料脱落问题分析

回转窑尾部结构如图4所示。回转窑尾部的外面设有冷却风套,回转窑的内部设置了窑尾护铁,其材质为0Cr25Ni20,窑尾护铁的截面近似呈工字型,在护铁表面焊接有抓钉,抓钉的材质与护铁相同。通过抓钉的固定,浇注料浇筑在窑尾护铁的四周,避免护铁直接暴露在高温烟气中而损坏。

图4 回转窑尾部结构示意图

在该回转窑焚烧项目的运行过程中,两年之内曾发生了三次窑尾浇注料脱落事故,对回转窑的稳定运行造成了很坏的影响。通过对浇注料脱落后的窑尾检查发现,脱落部分的浇注料为成块脱落,脱落部分的抓钉裸露了出来,但脱落部分抓钉的牢固度仍很高,这说明了浇注料的脱落既不是由于烟气对耐火材料的腐蚀造成的,又不是由于抓钉焊接不牢固等施工原因造成的。由于未脱落部分也存在明显的裂缝(3~4mm),因此初步判定浇注料脱落的原因是受热膨胀造成的。

查相关资料得出[2]:不锈钢的热膨胀系数约为16×10-6/℃,在900℃的环境下,其膨胀系数为λ1= 0.0144;耐火浇注料在900℃环境下,重烧线变化率不大于0.3%[3],即λ2= 0.003。由于λ1/λ2≈ 5,所以,在900℃的环境中,不锈钢的热膨胀率约为浇注料的5倍。

由于窑尾护铁原有结构近似于工字型,且高温下不锈钢的热膨胀率远大于浇注料,这样就导致了夹在两层钢板中的浇注料会受钢板热膨胀的挤压而变形,久而久之,这些浇注料就会出现脱落现象。

3.2.2 残渣热灼减率过高问题分析

危险废物焚烧后残渣的热灼减率过高,说明废物在回转窑内焚烧不彻底,可能的原因有三个:

(1)焚烧温度过低,导致回转窑容积热负荷过低。

(2)废物入炉量过高或回转窑的供风量不足。

(3)废物在回转窑内的停留时间不足。

经过对该回转窑焚烧项目处理的危险废物进行化验,得出的废物元素成分如表1所示。

表1 危险废物焚烧后的组成表

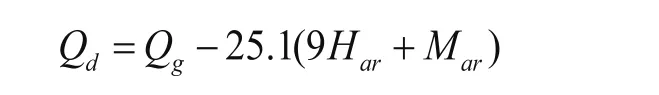

该危险废物的高位热值[4]:

将表中数据代入,计算得:22,480kJ/kg。

该危险废物的低位热值:

将表中数据和高位热值代入,计算得:20,487kJ/kg。由于废物焚烧处理量为1000kg/h,因此,废物完全燃烧产生的热量约为:

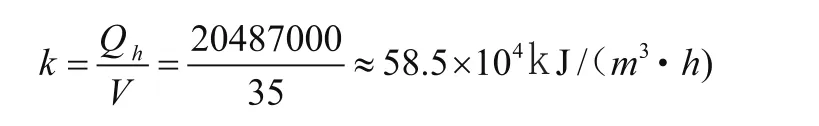

该项目回转窑内径D=2.1m,有效长度L=10.0m,其有效容积为:

因此,该项目回转窑内容积热负荷约为:

根据文献查得[5],回转窑容积热负荷的范围为(4.2~104.5)×104kJ/m3·h,因此,该项目的回转窑容积热负荷符合常规要求。

另外,系统检测温度仪表显示,回转窑运行时其内部温度稳定在850℃~950℃,与其他项目一致且符合规范要求,因此导致残渣热灼减率过高的原因不是焚烧温度过低。

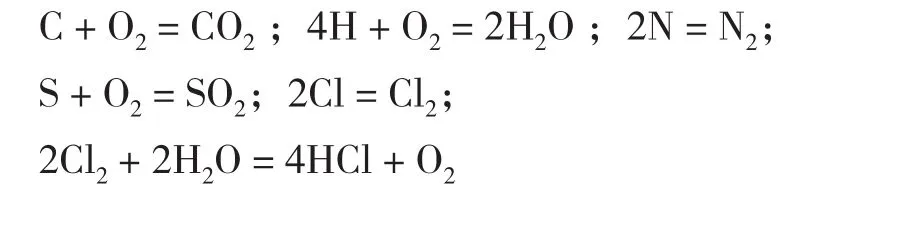

废物完全焚烧时,其反应方程式如下:

表2 危险废物焚烧产物分析表

根据上述化学方程式,得出该危险废物焚烧过程计算表如表2所示。

根据表2可得出,该危险废物完全燃烧所需的理论空气量为:Vk0= 5.37Nm3/kg,回转窑的过剩空气系数按照经验值取1.2,则按照设计处理量Mh=1000kg/h,每小时所需空气量为:

查回转窑助燃风机,得知回转窑的一次供风量为5712~10,562m3/h,风机运行稳定,能够完全满足危险废物焚烧的需要。并且经危险废物进料量统计显示,危险废物的焚烧量平均约为1000kg/h,符合设计要求。因此,导致残渣热灼减率过高的原因也不是废物入炉量过高或回转窑的供风量不足。

经过以上分析可知,危险废物焚烧后残渣的热灼减率过高的主要原因是废物在回转窑内的停留时间不足。

3.3 回转窑优化设计

针对回转窑出现的问题,结合上述分析,所做优化设计如下:

(1)针对回转窑尾部浇注料脱落问题,优化后的窑尾结构如图5所示。

此优化方案取消了原窑尾护铁中位于浇注料内部的横向环板,并缩短了纵向环板伸入回转窑内部的长度,这样既可以方便抓钉焊接,又可以最大限度减少窑尾护铁膨胀对浇注料的影响,避免了窑尾浇注料的脱落。

(2)针对危险废物焚烧后的残渣热灼减率过高问题,采取的优化措施为:对于特大体积的待烧物料,进行破碎后再入炉焚烧;在窑内增加砌筑扬料块,将废物扬起来,使之充分与助燃空气接触,焚烧得更充分;在不影响焚烧处理量的前提下,通过变频控制,尽量减慢回转窑的转速,增加物料在窑内的停留时间。这些优化措施,可使废物在回转窑内焚烧得更充分,焚烧的时间更长,有效降低回转窑出渣的热灼减率。该优化方案实施后,回转窑出渣的热灼减率降低为3%~4%,满足了规范的要求。

图5 回转窑尾部优化示意图

4 优化设计结果

根据上述分析和优化设计方案,对回转窑危险废物焚烧系统进行了改造,通过改造完成后一年多的运行情况来看,此次优化设计是比较成功的,具体体现在以下方面:

(1)解决了进料水套容易损坏的问题。由于采用风冷,进料推头的冷却夹套故障率大为降低,由过去的每年约4次的检修频率,变为零检修。同时由于优化后取消了冷却水泵和冷却塔,节省了运行功率。

(2)回转窑尾部浇注料检修频率降低。优化前,回转窑尾部浇注料每年需要检修3~4次;优化后,回转窑尾部浇注料每年仅需检修一次,且检修仅为补充因腐蚀而脱落的浇注料,检修强度大为降低。

(3)回转窑焚烧炉渣的热灼减率符合规范规定。优化后,炉渣的热灼减率为2%~4%。

5 结论

本文中的这些改进设计是在原有设计基础上优化的,一方面需结合现有的条件,充分利用原有设备设施;另一方面要认真分析问题出现的原因,只有把问题产生的根源分析清楚,才能有的放矢地提出优化方案。

本次改进设计的特点是投入资金少、优化方案简单易行,技术先进、运行可靠,有利于回转窑危险废物焚烧系统的稳定运行,具有较高的经济效益和社会效益。对于其他回转窑危险废物焚烧系统中出现的类似问题,可参考本文的优化方案进行优化改造。

[1] 方伟.水泥回转窑处置危险废物技术研究[J].水泥技术,2000,6 : 35-39.

[2] 尹传华.金属工艺学(第2版)[M]. 北京:机械工业出版社,2010.

[3] 全国耐火材料标准化技术委员会.耐火材料标准汇编[M].北京:中国标准出版社,2007.

[4] 王秉铨.工业炉设计手册(第2版)[M].北京:机械工业出版社,2000.

[5] 聂永丰.三废处理工程技术手册[M].北京:化学工业出版社,2000.

Optimizing Design for Incineration System of Hazardous Wastes in Rotary Kiln

ZHANG Shao-kun

(Beijing Machinery & Electricity Institute Co., Ltd, Beijing 100027, China)

The rotary kiln is the most effective equipment in the treatment of hazardous wastes and has many kinds of merit in the waste treatment. Along with the more and more use of incineration system of hazardous wastes in rotary kiln, some problems of the system are emerged in the application. It is required to carry through design of equipmqnt optimization in accordance with the engineering application. The paper analyzes the reasons emerged in the incineration system of rotary kiln and presents the optimizing design program as well as provides use for reference for optimizing design of the incineration system of rotary kiln.

hazardous waste; rotary kiln; rate reduction of heat bright

X705

A

1006-5377(2015)04-0059-05