玻璃窑炉除尘脱硝技术及工程应用

2015-12-24叶子仪曾毅夫周益辉胡雍巍刘胜强

叶子仪,李 虎,曾毅夫,周益辉,胡雍巍,刘胜强

(凯天环保科技股份有限公司,长沙 410100)

玻璃窑炉除尘脱硝技术及工程应用

叶子仪,李 虎,曾毅夫,周益辉,胡雍巍,刘胜强

(凯天环保科技股份有限公司,长沙 410100)

《平板玻璃工业大气污染物排放标准》(GB26453-2011)对玻璃行业粉尘、SO2和NOx的排放浓度提出了新的要求,玻璃窑炉烟气除尘脱硝技术的应用势在必行。通过分析玻璃窑炉的烟气特性,选用合理的治理技术,优化工艺布置,对烟气进行高效除尘脱硝,可达到国家环保新标准的要求,为玻璃行业烟气治理提出了一种高效可行的工艺路线。

玻璃窑炉;电除尘;SCR脱硝;余热回收

1 引言

“十二五”期间国家提出明确的减排任务,将氮氧化物控制纳入环境治理的一个重要课题。我国的玻璃生产线数量很多,大多数玻璃窑炉烟气没有经过减排处理就直接排放到大气中。玻璃行业作为四大“污染巨头”之一,每年排放大量的粉尘、SO2和NOx。据不完全统计,全国范围内的5000~6000座玻璃窑炉年颗粒物排放总量约为1.2万吨,NOx约为14万吨。玻璃窑炉烟气对大气造成的污染已日益引起国家和地方政府环保部门的重视。国家对NOx控制的日益严格和平板玻璃行业新标准的颁布,势必会对玻璃行业的污染物治理提出新的要求。

2011年4月,国家发布的《平板玻璃工业大气污染物排放标准》(GB26453-2011)对现有玻璃企业SO2和NOx的排放浓度进行了严格限制:玻璃熔窑颗粒物100mg/m3,二氧化硫600mg/m3;新建线排放限值为:玻璃熔窑颗粒物50mg/m3,二氧化硫400mg/m3,氮氧化物700mg/m3[1]。并明确规定自2014年1月1日起,现有玻璃企业按新建线标准执行。玻璃行业面临较严峻的脱硝环保要求。对玻璃窑炉烟气进行脱硫除尘脱硝综合治理刻不容缓,是我国玻璃行业执行环保标准、实施清洁生产的重中之重。

2 玻璃窑炉的烟气特性和技术要求

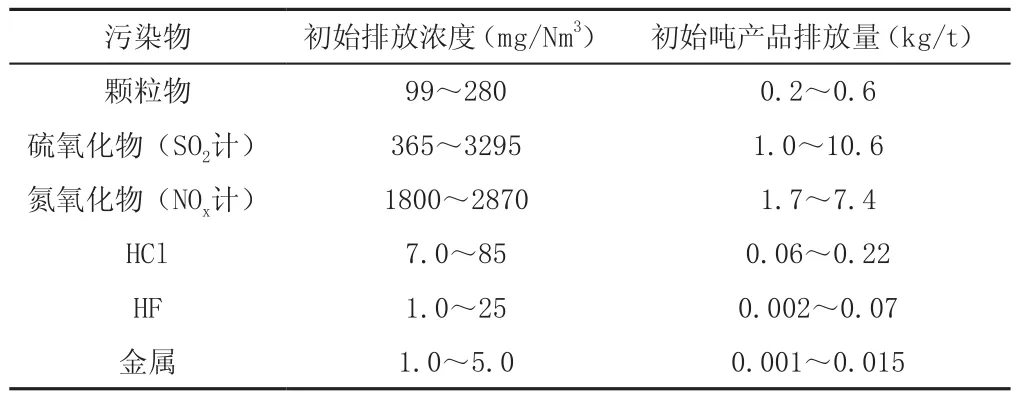

目前,绝大多数的玻璃窑炉采用重油、天燃气、石油焦等作为燃料。根据生产规模及燃料使用情况,玻璃窑炉的排烟温度为450℃~500℃,主要污染物有SO2、粉尘和NOx,同时含有部分重金属,其中SO2为主要污染物,排放浓度在300~3000mg/m3;与燃用煤粉相比,玻璃窑炉粉尘粒径小,黏结性较强,排放浓度小于800mg/m3;NOx的排放浓度在1800~2870mg/m3[2]。玻璃窑炉大气污染物排放问题较为严重,具体的排放水平见表1。

针对表1中列举的玻璃窑炉烟气粉尘特性,对于玻璃窑炉烟气除尘脱硝技术,需达到以下要求:

(1)脱硝效率:鉴于玻璃窑炉初始氮氧化物排放浓度在1800~2870mg/m3范围内,脱硝效率必须大于70%,对部分窑炉更要求达到80%以上才能满足新标准的限定排放浓度。

表1 平板玻璃烟气总污染物初始排放水平(干烟气、273K、101.3kPa、8%氧含量状态下)

(2)除尘效率:鉴于玻璃窑炉初始颗粒物浓度在99~280mg/m3范围内,除尘效率必须大于80%,对部分窑炉更要求达到90%才能满足新标准的限定排放浓度。

(3)粉尘适应性:玻璃窑炉粉尘含量在100~300mg/m3范围内,粉尘中较高含量的碱金属氧化物易影响脱硝反应,且粉尘具有一定的黏性,在脱硝过程中需考虑催化剂堵塞和中毒问题。

(4)温度段选择:玻璃窑炉内部温度可达1500℃,窑炉出口温度在500℃以上,在普遍增设余热发电的情况下,烟气经脱硝除尘后排放到大气的温度约150℃,合理选用适用于脱硝的温度段,会直接影响脱硝的可行性和脱硝效率。

3 工艺的选择和布置

3.1 工艺的选择

3.1.1 除尘工艺

玻璃窑炉产生的粉尘粒径较小,具有一定的黏性,采用重力除尘或旋风除尘无法达到预期的除尘效果;若采用湿式除尘,涉及的水处理设施庞大,水耗和电耗高,设备易腐蚀,且处理后的烟气温度低,无法满足后续SCR工艺对温度的要求;袋式除尘对温度的要求低于200℃,压损较大,在较高温度下运行时,布袋的寿命短,运行成本远高于除尘器[3]。因此选用电除尘器既可满足高除尘效率(排放浓度<50mg/m3),且处理后的烟气温度高,可满足后续SCR脱硝的烟气温度要求。

3.1.2 脱硝工艺

NOx污染控制可分为燃烧中和燃烧后控制两种[4]。燃烧中NOx控制技术即低NOx燃烧技术,主要有低NOx燃烧器、空气分级燃烧和燃料分级燃烧。燃烧后脱硝技术(烟气脱硝技术)主要包括SNCR、SCR和联合脱硝技术。由于玻璃窑炉结构的特殊性,进行低氮技术改造的难度较大,在现有水平上难以独立达到NOx排放标准要求;SNCR脱硝技术在950℃~1010℃的高温区间进行反应,由于受炉膛内烟气温度、停留时间、烟气流场等条件的影响,还原剂会对玻璃添加剂和生产的玻璃质量带来一定的影响,且玻璃窑炉结构和工业锅炉差异较大,因此该工艺技术用于玻璃窑炉NOx的脱除治理具有局限性。

选择性催化还原(SCR)技术是目前应用最广、最有效的脱硝方法。利用还原剂(如氨水或液氨)在一定的温度(280℃~400℃)和催化剂作用下,选择性地将烟气中的NOx还原为无害的N2和H2O,脱硝效率可达70%~95%,催化剂的正常使用寿命为2.6万多小时,脱硝效果稳定。会使催化剂化学失效的主要物质是砷和碱金属,玻璃窑炉产生的烟气砷的含量较低,但碱金属(Na+、K+)的含量高达40%以上,碱金属直接与催化剂的活性组分反应,致使催化剂失去活性[5]。选择合适间距的蜂窝催化剂能有效降低粉尘对催化剂的堵塞影响。

综上所述,目前玻璃窑炉烟气脱硝效率最高、最为成熟的技术是SCR技术。但因其催化剂和反应温度的限制性,必须对工艺布局进行深入研究并合理设计。

3.2 工艺布置

按照反应器工作环境(温度、粉尘浓度)的不同,SCR系统可分为“高尘”或“低尘”。同时,玻璃窑炉排烟温度较高,可采用余热锅炉进行废热回收,节省能源开支。SCR脱硝对烟气温度有一定要求,因此采用SCR工艺时,应结合玻璃窑炉出口烟气性质及余热锅炉项目的特点,依据反应器工作环境的不同,确定不同单元在整个工艺系统中的位置,在确保污染物脱除效率的同时进行废热回收。结合玻璃窑炉特点,可分为以下几种工艺流程。

3.2.1 无余热回收工艺

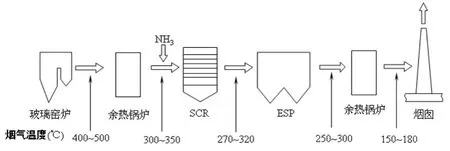

玻璃窑炉出口的烟气温度一般在400℃~500℃,可采用“低尘”选择性催化还原法脱硝系统布置方法,工艺布置图如图1所示。

图1 玻璃窑炉烟气治理无余热回收工艺布置示意图

玻璃窑炉烟气经过喷淋机喷淋降温到320℃~350℃后,经除尘后烟气温度处于SCR催化剂的活性区间,催化剂运行活性高,烟气粉尘含量较低,选用的催化剂节距小,反应器体积较小,可延长催化剂使用寿命。由于除尘器需在320℃~350℃下运行,不仅对除尘器的技术要求高,且最终的烟气排放温度仍很高(280℃~300℃),造成严重的热能浪费,因而此工艺的运行经济性较差。

3.2.2 余热回收工艺(高尘)

采用“高尘”选择性催化还原法工艺时,SCR反应器布置在除尘器之前(见图2)。

图2 玻璃窑炉烟气治理余热回收高尘工艺布置示意

该工艺布置,烟气温度处于SCR反应的最佳温度区间,优点是高温蒸汽回收效率高,催化剂具有较高的反应活性;缺点是余热锅炉后烟气中的粉尘浓度高,产生的副产物容易黏结在催化剂表面,导致催化剂易磨损、堵塞和中毒,影响催化剂的使用寿命。因此,为了延长催化剂的使用寿命,选用节距较大的蜂窝式催化剂,反应器通道布置足够的空间以防堵塞,同时还需增加吹扫装置,吹扫频率较高,系统较为复杂。

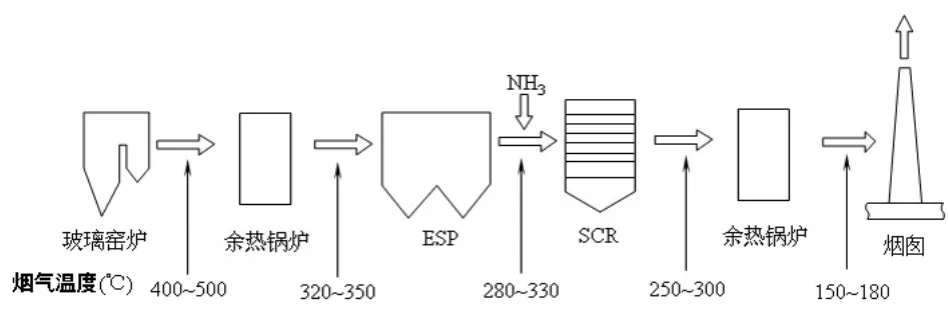

3.2.3 二次余热回收工艺(低尘)

该工艺布置见图3。

图3 玻璃窑炉烟气治理余热回收低尘工艺布置示意图

玻璃窑炉烟气经过余热锅炉先回收一部分高温蒸汽,然后经除尘后进入SCR反应器进行脱硝,烟气温度区间处于SCR催化剂活性区间,催化剂具有较高的运行活性。烟气经过电除尘后降低了烟气中的粉尘含量,减少了飞灰对催化剂堵塞和毒化影响,可延长催化剂的使用寿命。另外,在设计蜂窝式催化剂时,催化剂的孔间距可缩小到4~7mm,所需要的催化剂体积也可相应减小。脱硝后的烟气再次进入余热锅炉,这时的烟气温度在250℃左右,可以回收为低温蒸汽或预热二次风冷空气,提高燃料的理论燃烧温度,实现节能环保。根据玻璃行业的烟气具有黏性的特征,此种低尘SCR布置更加适合玻璃行业的烟气脱硝工程。

4 案例分析

东莞南玻烟气除尘脱硝项目于2011年6月开始进场施工,该工程属于东莞南玻扩建项目,该扩建项目主要建设一套650t/d的太阳能玻璃生产线及配套系统,主要包括原料系统、窑炉系统、成型退火系统、冷端系统、深加工系统、公用辅助系统及余热发电系统等。该工程是将余热发电和烟气除尘、烟气脱硝三项技术融为一体的玻璃炉窑废气综合治理工程。

东莞南玻烟气除尘脱硝项目烟气条件见表2。

表2 玻璃窑炉烟气条件

该工程烟气治理除尘选择的是电除尘(ESP)技术,脱硝采用选择性催化还原脱硝技术(SCR),脱硝还原剂原料采用氨水。根据该工程玻璃窑炉和各项环保技术的特点以及反应器工作环境(温度、粉尘浓度)的状况,采用低灰配置二次余热回收工艺。工艺系统配置如图4所示。SCR反应器采用垂直方式布置在电除尘器和余热锅炉进口之间,反应器进口设置柔性接头与电除尘器主体联接实现SCR低灰布置,烟道连接如图5所示。优点是窑炉烟气经过静电除尘器之后,粉尘浓度降低,催化剂不受飞灰影响,使用效果好,可延长催化剂的使用寿命,且氨的泄漏量比高灰布置方式的泄漏量要少。同时低灰工艺配置简单、设备布置紧凑,一级余热回收系统将玻璃窑炉400℃以上的高温烟气换热至320℃~350℃,以适应高温电除尘器的耐温环境以及SCR催化剂活性温度,同时二级余热回收系统将SCR出口250℃~300℃的烟气换热至150℃后送入烟囱排放,回收的余热作为低温蒸汽或预热二次风冷空气,可使烟气余热利用充分。

图4 东莞南玻烟气除尘脱硝项目工艺系统示意图

图5 电除尘出口与反应器入口通过烟道连接实现低灰工艺布置

东莞南玻太阳能玻璃有限公司650t/d玻璃窑炉配置烟气除尘脱硝系统成功将SCR低尘技术实现工程应用。经168小时运行后系统稳定,该线进口NOx浓度在2300~2450mg/Nm3,经SCR脱硝后出口NOx浓度稳定在500mg/Nm3以下;电除尘的烟尘排放浓度不大于50mg/Nm3;SCR系统的氨逃逸率不大于5ppm,指标完全符合设计要求。据测试,该系统可在出口NOx浓度350mg/Nm3的要求下良好运行,脱硝效率高达85.7%,成为国内玻璃窑炉烟气除尘脱硝工程示范。

5 结论

玻璃行业烟气中的氮氧化物和粉尘治理是现今环境治理的一个重要课题。通过高温电除尘和SCR脱硝综合治理技术,玻璃窑炉排放的烟气可达到《平板玻璃工业污染物排放标准》的最新要求。同时结合余热回收技术,在不影响烟气净化条件的前提下实现废热回收利用。从整个系统运行来看,技术先进、运行成熟可靠,可在以玻璃行业为典型代表的工业窑炉上推广使用。随着国家对工业窑炉污染治理标准的日益提高,高温除尘和SCR脱硝技术将拥有广阔的发展空间。

[1] 平板玻璃工业大气污染物排放标准(GB26453-2011)[S].

[2] 蒙洁.玻璃窑炉烟气处理工艺探讨[J].科学之友,2010(5).

[3] 王飞.大型火力发电厂除尘技术比较[J].能源与环境,2011(3).

[4] 中国大唐集团科技工程有限公司.燃煤电站SCR烟气脱硝工程技术[M].北京:中国电力出版社,2009.

[5] 贾世昌.浮法玻璃窑炉SCR脱硝技术的应用[J].环境科技,2012,25(1).

Dust Removal and Denitration Technology and Engineering Application of Glass Stove

YE Zi-yi, LI Hu, ZENG Yi-fu, ZHOU Yi-hui, HU Yong-wei, LIU Sheng-qiang

(Kaitian Environmental Protection Technology Co., Ltd, Changsha 410100, China)

The

glass stove; electrostatic precipitation; SCR denitration; recovery of waste heat

X701

A

1006-5377(2015)04-0017-04