承钢70t转炉铁水提钒的动力学行为

2015-12-23黄伟军黄宣辉范富华

黄伟军,陈 敏,温 翰,徐 磊,黄宣辉,范富华

(1.东北大学 材料与冶金学院,沈阳110819;2.承德建龙特殊钢有限公司,河北 承德067201)

钒是重要的战略物资,广泛应用于化学工业、钢铁工业、航空航天工业等领域.钒在自然界中主要与钛、铁伴生赋存于钒钛磁铁矿中[1,2].目前我国多采用转炉提钒工艺,转炉提钒根据选择性氧化原理,通过控制适宜的热力学和动力学条件,使铁水中[V]最大限度地氧化进入渣中,同时,抑制熔池中碳的氧化反应,以保证后续炼钢热量的需要[3~5].该工艺对钒元素收得率和渣中钒品位及后续炼钢有直接的影响.良好的动力学条件,有利于提高钒在铁水中扩散传质速率,促进[V]的氧化和氧气利用率的提高.为实现吹炼过程中工艺参数与熔池温度的有效控制,降低钒渣中(FeO)含量,建立提钒转炉的控制模型,掌握铁液中元素的氧化规律尤为重要.赵重阳、梅彬等人对提钒转炉静态控制模型进行了研究[6,7],同时甄小鹏、谢兵建立了提钒转炉界面多元组分耦合反应动力学模型[8],但只实用于渣-金界面.本文以炼钢转炉动态模型为基础,建立了提钒转炉的动态控制模型,并对其进行了验证和铁液中元素氧化机理的分析.

1 顶底复吹提钒转炉数学模型的建立

提钒转炉为高温多相反应,化学反应速率很快,而传质速率要比化学反应速率慢得多,因此传质成为了元素化学反应过程的限制环节.本文根据提钒吹炼过程中热量和质量的平衡,结合反应工程学理论,通过比较吹炼过程中各物质的传质速率,得出各元素氧化反应的速率方程,建立反应过程中成分与温度变化的机理模型.注意到提钒转炉内元素的反应机理和冶炼目的与炼钢转炉有所不同,提钒转炉渣为酸性渣,铁液中的磷基本不参与反应[9],因此本模型不考虑磷的氧化.提钒过程终点碳质量分数在3.5%左右,所以在整个反应过程中其传质速率大于氧的传质速率[8],但是吹炼过程和氧枪的控制机理与炼钢转炉基本一致,所以具体模型的建立和模型中参数的计算可借鉴炼钢转炉,其内容包括求解冲击坑气-液、渣-金界面的反应速率方程及其对应的界面面积,求解冷料的熔解速率方程和冶炼过程熔池的温度方程[10~13].该模型中熔池主要考虑了[Fe]、[Si]、[C]、[V]、[Cr]、[Mn]、[Ti]等元素,熔渣主要考虑了(FeO)、(SiO2)、(V2O5)、(Cr2O3)、(MnO)、(TiO2)等氧化物,忽略了(CaO)、(P2O5)、(MgO)、(Al2O3)氧化物[8,14].

1.1 求解冲击坑气-液界面反应速率方程和反应界面积

冲击坑界面是氧枪的氧气射流与金属液直接接触的区域,并发生着剧烈的氧化反应:

式中,M 代表金属中[C],[Ti],[Si],[V],[Cr],[Mn],[Fe].

在冲击坑界面处,元素的氧化反应过程主要包括氧的传质(包括气相和熔池),熔池中元素的传质,界面的氧化反应,氧化产物的传质,以及CO和底吹气体(N2或Ar)的排出等不同环节.其中氧或元素在熔池中的传质为反应过程的限制环节[10,12].

熔池中氧的传质速率(RO)为:

式中,RO为氧在金属中的传质速率,mol/s;ACAV,AES为冲击坑和卷入渣滴的界面积,m2;ρm为钢液的密度,kg/m3;kO为氧在金属中的传质系数,m/s;分别为[O]的本体浓度和界面浓度,mol/m3.

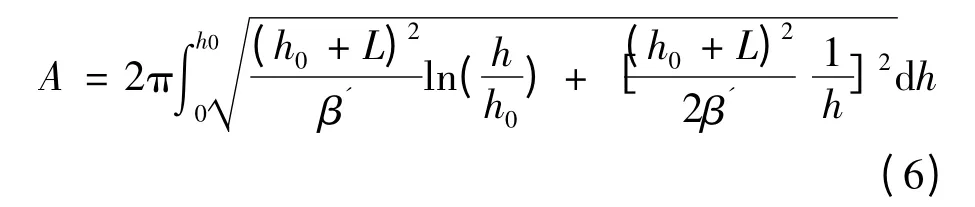

熔池中元素的传质速率(RM)为:

式中,RM为M 元素在金属中的传质速率,mol/s;为M 元素在金属中的传质系数,m/s,和分别代表熔池中[M]元素的本体浓度和界面浓度,mol/m3.

[M]的氧化速率取决于[O]、[M]在熔池中的传质速率较小的一方.因此,通过公式(2)~(3)计算熔池中氧和各元素的传质速率,并进行比较,找出限制环节,进而得出各元素氧化速率方程.由于吹炼终点碳质量分数较高(在3.5%左右),所以吹炼过程RO<RC,脱碳反应的限制环节为氧的传质.

本模型根据肖兴国[15]给出的转炉冲击坑气-液反应界面积的求解方程式,计算不同吹炼条件下的冲击坑气-液反应界面积.射流冲击凹坑形状的经验关系式如下:

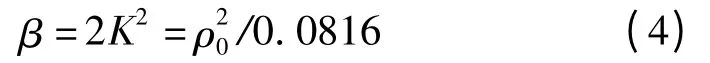

式中,h0为冲击坑深度,m;L 为顶枪枪位,m;ρ0为氧枪的滞止压力,Pa.

根据凹坑形状经验公式,可计算出硬吹和软吹时冲击坑反应界面积[15]:

软吹时:

硬吹时:

1.2 求解渣-金界面反应速率方程及其反应界面积

提钒转炉中钒的氧化主要发生在渣-金界面处,因此掌握其界面元素的氧化速率方程对钒元素的提取非常重要.此处主要发生[V]、[Cr]、[Mn]与氧化亚铁的耦合反应[8,12],反应方程式如下:

高温下,化学反应快速达到平衡,而传质比化学反应慢得多,因此金属侧元素及其对应熔渣侧产物的传质为反应的限制环节[8].其传质速率分别为:

式中,Rj为j 氧化物在熔渣侧的传质速率,mol/s;Asm为渣-金界面积,m2;kj为j 氧化物在熔渣侧的传质系数,m/s;ρs为熔渣的密度,kg/m3.

化学反应(8)~(12)的平衡常数分别为:

在渣-金界面处,各化学反应处于热力学平衡,因此各反应物与生成物之间的传质速率存在如下的关系式:

本文假设元素由金属内向界面,以及氧化产物由界面向熔渣的传质方向为正.联立由式(15)至式(23)组成的方程组,可算出,其中,i 分别代表[O],[V],[Cr],[Mn],(Fe2O3),(FeO),(MnO),(V2O3),(Cr2O3).

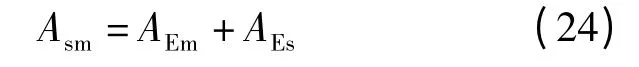

渣-金界面积对在界面进行耦合反应元素的反应速率影响较大.在顶底复吹过程中,界面快速发生着变化,导致其很难直接测定.本研究根据文献[12]得到了计算渣-金界面积Asm的一种方法,即:

式中,AEm为乳化液滴的面积,m2;Asm为卷入金属熔池渣滴的表面积,m2.

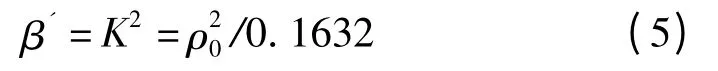

1.2.1 求解乳化液滴的表面积

在提钒吹炼过程中,由于氧气射流冲击液面形成凹坑,凹坑区域如同一个圆环,圆环的内层是渣侧边界层.同时剧烈运动的铁液将动能传递给凹坑界面上的金属液滴,当界面金属液滴的惯性力大于重力和界面力的总和时,液滴脱离金属液进入渣中形成乳化液滴[16,17].根据文献[12],乳化液滴面积的计算式:

式中,α 为重力与液面之间的夹角,(°);σ 为金属和熔渣间界面张力,N/m;vm为脱离点处液滴的速度,m/s;dm为液滴直径,m;g 为重力加速度,9.8 m/s2;l 为流经长度,m;D 为圆环的内径,m;ηm为铁液的黏度,Pa·s.

1.2.2 求解卷入熔渣的表面积

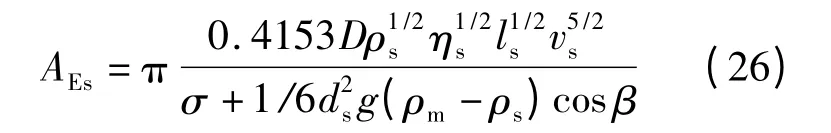

在顶底复吹的条件下,由于底吹气体和产物CO 的排除,使渣液面高于熔池的其他部分,处于下方金属液的区域被熔渣围绕如同套在渣环内,圆环的最内层是渣侧边界层,取熔渣环的内径为D.环内渣-金界面的渣液吸收了排除气体和金属液的动能,并剧烈运动,当渣的惯性力大于界面力和浮力总和时,渣层下缘形成渣滴并卷入金属熔池,形成卷渣[16,17].由以上假设和借鉴乳化液滴表面积的计算公式,可得卷入渣滴表面积为:

式中,D 为圆环的内径,m;ηs为熔渣的黏度,Pa·s;β 为浮力与液面方面的夹角,(°);ds为渣滴直径,m.

1.3 冷却料熔解速率

1.3.1 生铁块、钒渣铁的熔解速率

生铁块和钒渣铁的主要成分为铁,其熔解主要是铁的熔解,属于固液相变传热中的直接接触固液相变传热问题.为简化问题,生铁块和钒渣铁近似认为是球粒.因其主要成分是Fe-C 合金,其熔点与含碳量有关.由图1 可以看出,在固液相界面存在温度梯度和碳的浓度梯度.假定dr 层内碳的质量分数从,而温度从;铁熔化部分的温度和组成与整个熔体相同;t*及的边界层不断地向铁球中心推进,并对界面的热平衡和质量平衡不产生影响[18~20].

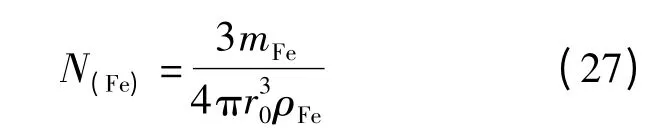

根据以上假设,球体的个数为N(Fe):

图1 铁块-铁水界面温度和碳含量的分布Fig.1 Distribution of temperature and carbon content on interface of the iron block and the molten iron

式中,mFe为生铁块和钒渣铁的质量,kg;r0为生铁块和钒渣铁颗粒的初始半径,m.

根据球粒界面上基元液相层内热平衡和碳平衡,导出铁球熔化的速率如下[10]:

热平衡:

碳平衡:

Fe-C 系液相线方程[19]:

式中,vx,v 分别为热平衡和碳平衡得出的铁球熔解速率,m/s;分别为熔体内、界面及铁块内碳的质量分数,%;t(L)、t*为熔体、界面温度,℃;a 为传热系数,kW/(m2·℃);β 为传质系数,m/s;q 为铁块的熔化潜热,kJ/kg;为液态金属的平均热熔kJ/(kg·℃).

将公式(30)代入公式(28),并令公式(28)和公式(29)相等.则得出的三次方程,然后利用逼近法解出,继而求解vx的值.

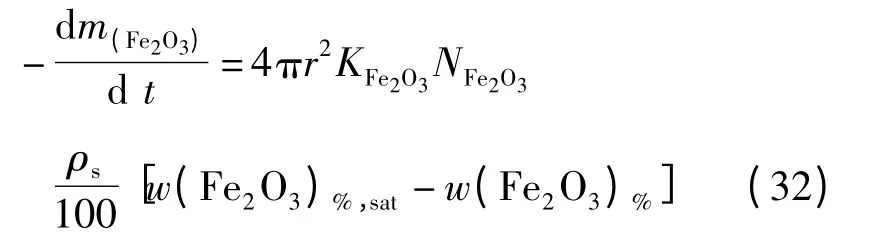

1.3.2 氧化铁皮和竖炉球的熔解速率

氧化铁皮和竖炉球中的主要成分为Fe2O3,但是Fe2O3是强氧化性物质并且其熔点高达1 576 ℃,在1 300 ℃有铁存在的条件下Fe2O3是不可能存在的,会与Fe 反应生成FeO,高温下此反应进行得很快,不可能成为限制环节,在转炉中[Fe]的扩散也不可能是其限制环节,所以只有渣中(Fe2O3)的扩散是限制环节,(Fe2O3)的扩散受其熔化的限制,所以最终的限制环节是氧化铁皮和竖炉球的熔化[18,19].

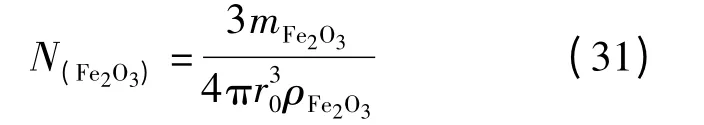

用FeO-Fe2O3-SiO2三元相图计算出在提钒渣系中氧化铁的饱和质量分数w(Fe2O3)sat,建立简单的氧化铁皮和竖炉球熔解模型.假设氧化铁和竖炉球都是等直径的球粒,由此得到其球粒的个数:

渣中氧化铁球粒熔解速率为:

式中,w(Fe2O3)%为渣中Fe2O3的质量分数,%.

1.4 冶炼过程熔池温度的变化

在提钒冶炼过程中,单位时间熔池的热量收入主要包括冲击坑和渣-金界面处各元素氧化反应放热qL、qsm,以及氧化产物的成渣热qmix.单位时间热支出有生铁块、钒渣铁、竖炉球、氧化铁皮的熔解热qst、qfz、qsl、qyh,以及底吹气体(如氮气)吸热qN2.对以上单位时间的热量收支进行平衡计算,可得冶炼过程每一时刻熔池温度变化率:

式中,Qs为炉内未熔化的固体冷料含有的总热量,kJ;mm,ms分别为金属液质量和熔渣质量,kg;Cpm,Cps分别为金属液和熔渣的比热容,kJ/(kg·℃).

2 模型验证与求解结果分析

2.1 模型验证

本文为了验证所建模型的可靠性,结合承德建龙特钢70 t 复吹提钒转炉,对半钢及炉渣成分、熔池温度进行计算,并结合典型的铁水成分进行模型验证,计算结果与现场的数据的对比如表1所示.

由表1 可知,该模型计算结果与实测值吻合较好,其中实测半钢和实测终渣成分是在半钢冶炼结束后取样检测而得,同时终渣检测后剔除含量较少的CaO、P2O5、MgO、Al2O3、金属铁等组元后对剩余组元含量进行折算,V2O3含量由实测渣中的V2O5和V2O3含量折算得到.

表1 半钢与钒渣成分(质量分数/%)的计算与实测值对比Table 1 Calculated and measured values for compositions of the semi-steel and the vanadium containing slag %

2.2 结果分析

图2 是根据表1 铁液成分进行模型计算的结果.熔池中硅、钛、钒、铬、锰、碳组元含量随吹炼时间的变化如图2(a)所示.从图中可以看到,硅、钛的氧化速率很快,大约吹炼2 min 时硅、钛的质量分数已基本为零,说明硅、钛的氧化在吹炼前期已基本结束;吹炼前期,钒的氧化曲线较平滑,说明该时期内,钒氧化速率较小,吹炼2 min 后,曲线斜率迅速增大,钒的氧化速率迅速增加,到4.5 min,曲线斜率减小,接近与橫轴平行,说明在此条件下,钒的氧化已基本结束;铬和锰的氧化曲线,从2.5 到4.5 min 曲线的斜率较大,说明铬和锰的氧化速率较大,但在前2.5 min 由于铬和锰与氧的亲和力较其他元素小,故二者氧化速率较小,4.5 min 后氧化速率变小,是由于熔池温度升高达到了碳锰、碳铬的氧化还原转化温度,因此高温对锰铬的氧化不利;碳的氧化曲线从3 min 开始斜率逐渐变大,特别是4.5 min 后斜率最大,这是因为,熔池温度已经上升到碳与其他元素氧化还原转化温度以上,氧枪吹入的氧气基本用于碳的氧化.

渣中(SiO2)、(TiO2)、(V2O3)、(Cr2O3)、(MnO)和(FeO)组元的含量随吹炼时间的变化如图2(b)所示.从图中可以看到,渣中(SiO2)、(TiO2)和(FeO)的含量在吹炼初期迅速达到各自曲线的最高点,而后随着吹炼时间的增加曲线平缓下降.这是因为在吹炼初期,由于铁液中的硅、钛元素迅速氧化,渣中其他氧化物含量也迅速达到峰值.渣中的氧化亚铁主要是因为冷料的迅速熔化和铁水中铁元素的氧化而来.初渣主要是含二氧化硅、氧化亚铁较高的酸性、强氧化性渣,随着吹炼的进行,铁液中的硅、钛氧化反应速率逐渐降低,且其他元素氧化反应加快,氧化物进入渣中,导致渣中硅、钛氧化物含量有所降低.氧化钒、氧化铬和氧化锰在2 min 后渣中含量开始增加,到4 min 后增加幅度减小,直到吹炼结束达到最大值.

图2 铁液、熔渣成分随吹炼时间的变化Fig.2 Changes of compositions for the hot metal and the slag with the blowing time

图2 对铁液中元素和熔渣成分随时间的变化的分析可得到以下规律:

(1)铁液中的硅、钛元素尽可能快地氧化,最好不超过1.5 min.一方面由于硅、钛的还原性极强,有其大量的存在使钒等其他元素不可能大量的氧化,另一方面硅在前期尽快地氧化不仅有利于促进冷料的熔化,而且可以尽早地形成流动良好的氧化性渣系,以促进铁液中钒元素的氧化.

(2)降低铁液中[Cr]、[Mn]的含量有利于中期[V]的氧化.铁液中硅、钛氧化结束后,[Cr]、[Mn]、[V]开始氧化,互相之间激烈地争夺[O],而且放出大量的热,这对铁液中[V]的氧化不利.

(3)[C]在中后期开始大量氧化,因此要严格控制中后期的温度,并使后期温度低于1 390 ℃[6,8],防止温度过高造成铁液回钒.

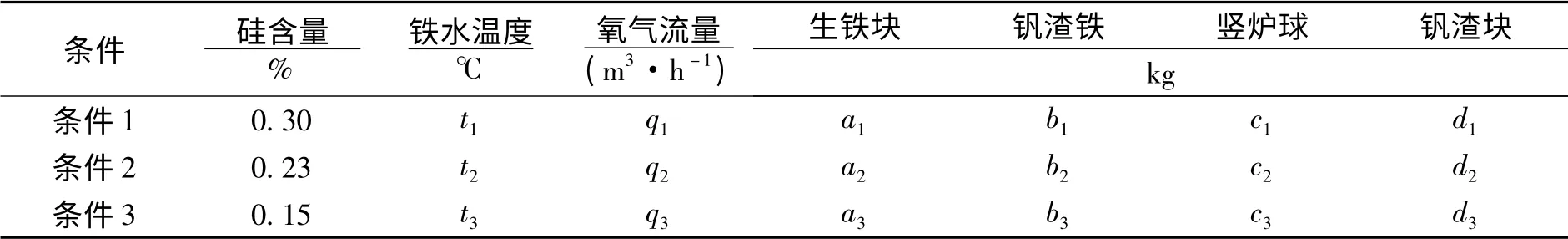

表2 不同铁水条件下冷料加入量Table 2 Amount of cold materials under different hot metal conditions

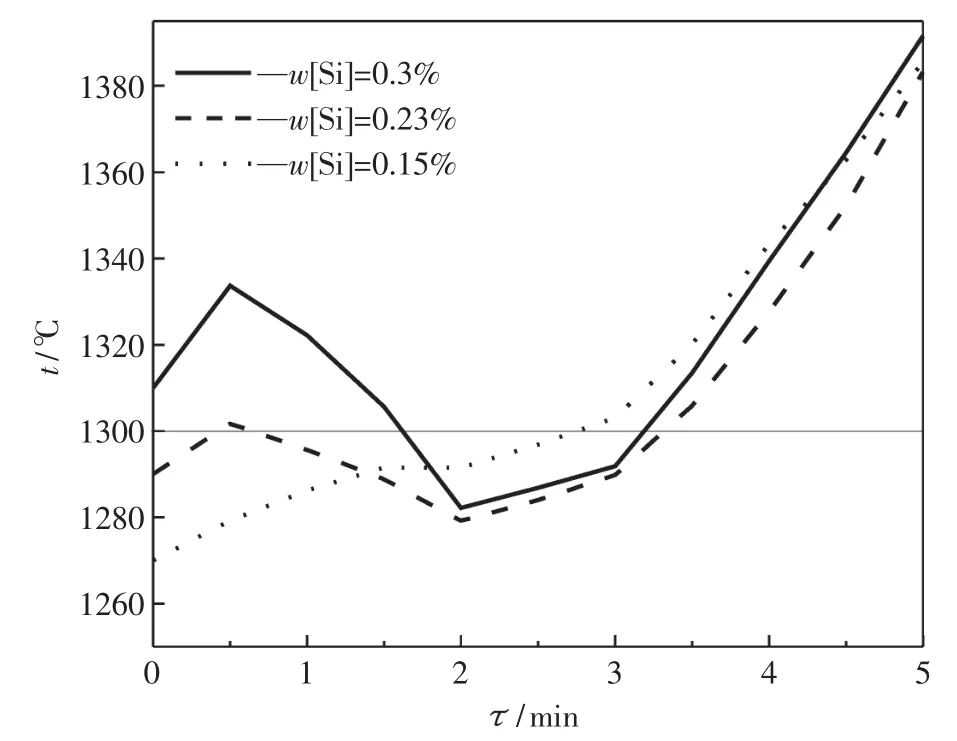

图3 熔池温度随吹炼时间的变化Fig.3 Temperature change of molten pool with the blowing time

表2 是在不同铁水条件下的冷料加入量与供氧制度.图3 是在表2 条件下的熔池温度的变化趋势.由图3 可以看出在铁水不同硅含量时,熔池温度变化的总趋势基本相同,但在0.5~2 min 有所不同.w[Si]为0.3%、0.23%时,前0.5 min,熔池温度有小幅上升,0.5 到2 min 时,熔池温度有小幅下降,这是由于前0.5 min 钛、硅等元素的氧化放出的热量超过冷料熔解吸收的热量,但0.5~2 min 由于冷料大量熔解吸收的热量超过熔池中元素氧化放的热,到2 min 时,熔池温度达到最低值,此时硅和钛的氧化反应基本结束,2~3 min时,冷料继续熔解,到3 min 后,冷料熔解已基本结束,熔池温度迅速上升直到冶炼结束;w[Si]在0.15%时,由于冷料加入量较少,而且冷料大部分是由粒度较大的生铁块组成,其熔化速率和熔化吸热远小于小粒度的竖炉球,所以冷料熔化吸收的热量小于元素氧化放出的热,因此温度持续上升,不同于w[Si]为0.3%的情况.

从以上分析可得以下结论:0~2 min 随着铁中初始硅含量的增加,温度在1 300 ℃以下的时间在减少,但到2 min 后温度变化有所不同,在整个吹炼过程中,1 300 ℃以下的时间的长短为:0.23% Si >0.3% Si >0.1% Si.因此,从提钒保碳的角度考虑,高硅和低硅铁水均不利于冶炼,从熔渣的物理性质考虑硅含量太低熔渣黏度大对冶炼也不利,因此,硅含量有最佳范围,下面根据现场数据确定硅的范围.

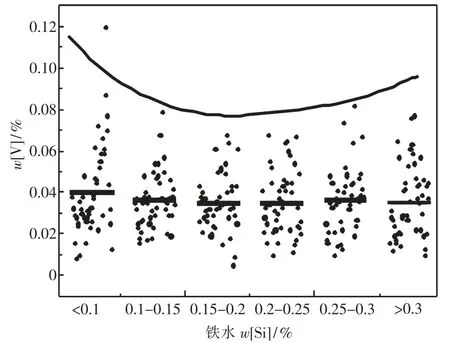

依据承德建龙特钢6、7、8 三个月中,不同铁水Si 含量条件下相应炉次半钢残钒量进行了随机抽取300 炉,并进行统计如图4.

图4 不同铁水[Si]含量下半钢残钒量w[V]统计值Fig.4 Statistical content of residual vanadium in the emi-steel under different content of[Si]in hot metal

图4 为不同铁水[Si]含量下,半钢残钒量的统计值.图中黑色线段为各铁水w[Si]含量条件下对应的半钢残钒量的平均值,黑色曲线为总体残钒变化趋势.由图4 可以看出,半钢残钒量随铁水[Si]含量的升高呈现出先降低后升高的总体趋势.铁水中w[Si]小于0.1%时,对应最高的平均半钢残钒量,达到0.04%以上;随着铁水[Si]含量的升高,半钢残钒量逐步降低,在0.15% <w[Si]<0.20%时,平均残钒量w[V]降至最低值为0.034%,而且统计各点在平均值附近分布较为集中,也从另一方面说明了在该铁水[Si]含量内残钒趋于稳定,有利于操作;铁水w[Si]>0.25%时,半钢残钒量开始升高,在w[Si]>0.3% 以上时,半钢平均残钒量w[V]达到0.035%.这由于在低硅含量时,渣量较少,渣中(V2O3)达到饱和所需的量也较少,而且渣中(SiO2)少,渣的黏度较大不利于氧化物的扩散;在高硅时,由于铁水中硅大量氧化放热铁液温度迅速升高,不利于中后期的保碳,而且铁液容易回钒.

3 结 论

本文借鉴了炼钢转炉控制动力学模型,结合了提钒冶炼过程的特点,建立了描述提钒转炉冶炼过程的动力学模型,并将模型应用于承德建龙70 t 提钒转炉冶炼过程的计算.模型的计算结果与现场实测值吻合良好,并分析了转炉提钒过程中熔池组元、熔渣组成和熔池温度随时间的变化规律,得出以下结论:

(1)吹炼初期(0~2 min)铁液中的[Si]、[V]快速氧化,熔池温度有小幅上升,有利于尽快形成流动性良好的氧化性渣系.

(2)吹炼中期(2~4.5 min)[V]开始大量氧化及少量[C]的氧化,同时[Cr]、[Mn]的氧化伴随着整个冶炼的终中后期,尤其中期氧化较为剧烈,因此降低铁液中[Cr]、[Mn]的含量,有利于中期[V]的氧化.

(3)吹炼后期(4.5~5 min)熔池温度较高,发生[V]、[C]氧化顺序的逆转,[C]开始大量氧化.因此要严格控制后期温度低于1 390 ℃,防止碳大量氧化和铁液回钒.

(4)低硅铁水有利于提钒保碳,同时为了熔渣有良好的物理性质,应控制硅的质量分数在0.15%~0.25%之间.

[1]Li C X,Wei C,Deng Z G,et al.Recovery of vanadium from black shale[J].Transactions of Nonferrous Metals Society of China,2010,20(1):27-31.

[2]付自碧.钒钛磁铁矿提钒工艺发展历程及趋势[J].中国有色冶金,2011,6(A):30-33.

(Fu Zibi.Development process and trends of vanadium extraction from vanadium-titanium magnetite ore[J].China Nonferrous Metallurgy,2011,6(A):30-33.)

[3]Li X S,Xie B.Extraction of vanadium from calcaium vanadium slag using direct roasting and soda leaching[J].International Journal of Minerals,Metallurgy,and Materials,2012,19(7):595-599.

[4]Zhang S Q,Xie B,Wang Y,et al.Reaction of FeO-V2O5systeMat high temperature[J].Journal of Iron and Steel Research,2012,19(11):33-38.

[5]Howard R L,Richards S R,Welch B J,et al.Vanadium distribution in melts intermediate to ferroalloy production from vanadiferous slag[J].Metallurgical and Materials Transactions B,1994,25(1):27-28.

[6]赵重阳.转炉提钒静态控制模型建立与优化的研究[D].重庆:重庆大学,2012:45-50.

(Zhao Chongyang.Establishing and optimizing of static control models for vanadium extraction by converter process[D].Chongqing:Chongqing University,2012:45-50.)

[7]梅彬.转炉提钒智能控制模型的研究与应用[D].重庆:重庆大学,2002:53-67.

(Mei Bing.The research and application of intelligent control model on oxygen converter devanadium[D].Chongqing:Chongqing University,2002:53-67.)

[8]甄小鹏.转炉提钒过程中碳、钒氧化的热力学和宏观动力学研究[D].重庆:重庆大学,2012:45-55.

(Zhen Xiaopeng.Thermodynamic and macro-kinetic studies on oxidations of carbon and vanadium during vanadium extraction by converter[D].Chongqing: Chongqing University,2012:45-55.)

[9]高圣勇,田志红,朱立新,等.转炉铁水预处理脱磷实验研究[J].北京科技大学学报,2011,33(1):64-67.

(Gao Shengyong,Tian Zhihong,Zhu Lixin,et al.Study on the dephosphorization of hot metal in converter[J].Journal of University Science and Technology Beijing,2011,33(1):64-67.)

[10]Amaro-Villeda A M,Ramirez-Argaez M A,Conejo A N.Effect of slag properties on mixing phenomena in gas-stirred ladles by physical modeling[J].ISIJ International,2014,54(1):1-8.

[11]许刚,雷洪波,李惊鸿,等.转炉炼钢的终点控制技术[J].炼钢,2011,27(1):66-70.

(Xu Gang,Lei Hongbo,Li Jinghong,et al.End-point control techniques for converter steel-making[J].Steelmaking,2011,27(1):66-70.)

[12]林东,赵成林,张贵玉,等.复吹转炉炼钢过程机理模型[J].中国冶金,2006,16(5):31-35.

(Lin Dong,Zhao Chenglin,Zhang Guiyu,et al.Mechanism model steelmaking process in combined blowing converter[J].China Metallurgy,2006,16(5):31-35.)

[13]Wang Z,Chang J,Ju Q P,et al.Prediction model of end-point manganese content for BOF steelmaking process[J].ISIJ International,2012,52(9):1585-1590.

[14]Yu L,Dong Y.Concentrating of vanadium oxide in vanadium rich phase(s)by addition of SiO2in converter slag[J].Ironmaking Steelmaking,2007,34(2):131-134.

[15]肖兴国.冶金反应工程学基础[M].北京:冶金工业出版社,1997:245-247.

(Xiao Xingguo.The base of metallurgical reaction engineering[M].Beijing:Metallurgical Industry Press,1997:245-247.)

[16]Kim S H,Fruehan R J,Guthrie R I L.Physical model studies of slag/metal reactions in gas stirred ladies-determination of critical gas flow rate[J].Iron &Steel Maker,1993,20(11):71-74.

[17]Fabritius T,Riipi J,Jarvinen M,et al.Interfacial phenomena in metal-slag-gas system during AOD process[J].ISIJ International,2010,50(6):797-803.

[18]Gonzalez O J P,Ramirez-Argaez M A,Conejo A N.Mathematical modeling of the melting rate of metallic particles in the electric arc furnace[J].ISIJ International,2010,50(1):9-16.

[19]Arzpeyma N,Widlund O,Ersson M,et al.Mathematical modeling of scrap melting in an EAF using electromagnetic stirring[J].ISIJ International,2013,53(1):48-55.

[20]Qiu X,Xie B,Qing X M,et al.Effects of transition metal oxides on thermal conductivity of mould fluxes[J].Journal of Iron and Steel Research International,2013,20(11):27-32.