AH32钢板坯连铸凝固传热过程数值模拟

2015-12-23赵建伟张树才李可斌张江涛刘福斌李花兵

赵建伟,张树才,李可斌,张江涛,刘福斌,李花兵

(1.山西太钢不锈钢股份有限公司 技术中心,太原030003;2.东北大学 材料与冶金学院,沈阳110819)

船舶工作环境恶劣,船体外壳要承受海水的化学腐蚀、电化学腐蚀和海洋生物、微生物的腐蚀,还要承受较大的风浪冲击和交变负荷作用,再加上船舶加工成型复杂等原因,对船体结构用钢要求严格[1~3].连铸坯质量主要受过热度、拉速与冷却条件的控制[4~6],而数学模拟方法是优化连铸工艺参数进而提高铸坯质量的有效手段;通过研究铸坯凝固过程的规律和工艺控制措施,可以提高铸机生产能力,改善和控制铸坯质量,实现过程的动态控制[7~12].

本文针对AH32 钢板坯连铸过程,建立了垂直拉坯方向传热的二维切片跟踪铸坯凝固传热数学模型,利用有限元软件ANSYS 对板坯连铸凝固过程进行模拟,为连铸工艺参数优化提供指导.

1 模型的建立

1.1 板坯凝固传热方程

铸坯自结晶器内钢水弯月面处以一定的拉速移动,热量从铸坯中心向坯壳表面传递,由于铸坯轴向传热比径向传热小得多,故可忽略沿z 方向的传热.基于铸坯在凝固过程中的对称性,取1/4断面处为研究对象.如图1所示,设厚为dx,宽为dy,高为dz 的铸坯微元体,应用二维切片跟踪法得到方坯的传热方程如下[13]:

式中:λ 为钢的导热系数,Cp为钢的比热容,ρ为钢的密度.

图1 连铸凝固示意图Fig.1 Schematic diagram of solidification during continuous-casting

1.2 假设条件

根据连铸工艺及铸坯传热特点作如下假设[14~16]:铸坯密度不随温度变化;不考虑铸坯轴向传热,仅考虑切片宽度和厚度方向的传热;在铸坯凝固过程中凝固潜热的释放呈线性变化;将铸坯沿拉坯方向离散成若干个切片;在计算过程中,只考虑铸坯断面的1/4;在连铸机的同一个冷却区内冷却强度保持恒定.

1.3 初始条件

凝固开始即时间=0 时,结晶器弯月面温度T(x,y):

T(x,y)=T0

式中:T0为浇注温度,1 543 ℃.

1.4 边界条件

(1)结晶器:

结晶器温度边界条件采用第二类边界条件[17]:

式中:A 和B 是与结晶器冷却效果相关的参数,A=2.2752 ×106W/m2,B 的取值可根据结晶器四个侧面的冷却水流量和进出口水温差计算出的平均热流确定;vcast为拉速.

(2)在二冷段[18,19]:

1)对于铸坯宽面:

采用综合对流换热系数来考虑喷淋水、辊道及其辐射换热,铸坯表面的综合对流换热系数hi为:

式中:βr表示修正系数,hspray为喷淋水与钢的对流换热系数,σ 为斯蒂芬波尔兹曼常数(5.67 ×10-8W/(m2·K4)),ε 为铸坯表面的黑度(取0.8),Tcondition为环境温度.

2)对于铸坯窄面:

铸坯表面与周围环境间的自然对流换热:

式中:Tsurface为表面温度.

3)铸坯表面的辐射散热:

2 连铸过程模拟条件

连铸机基本工艺参数如表1所示.本计算所模拟的厚板坯连铸机为直弧型连铸机,结晶器长0.9 mm,二冷段长30 m,二冷区共10 个扇形段,其中,1 至8 为弧形段,9、10 为矫直段,所用总水量2 453.5 L/min;合金成分如表2所示.

表1 连铸机工艺参数Table 1 Parameters of continuous caster

表2 AH32 的合金成分(质量分数)Table 2 Composition of AH32 (mass fraction) %

3 模拟结果验证

利用此模型对AH32 钢在拉速为1.1 m/min的连铸过程进行模拟,得出其凝固进程曲线.图2是凝固壳厚度的计算值同射钉测试结果的对比,两者基本吻合.

从图2 可以看出在结晶器内,坯壳生长速度较快,其主要原因是结晶器内,坯壳薄且向外传热热流密度较大,坯壳凝固快;随着坯壳的变厚,坯壳的传热成为控制性环节,两相区沿结晶器长度方向逐渐增加,而液芯的厚度逐渐减小;在凝固后期,固/液界面处凝固潜热释放总量随着液芯减少而减少,导致坯壳厚度的增长速率有一定程度的提升.

在结晶器出口坯壳厚度为19.4 mm,在距弯月面21.05 m 位置坯壳厚度达到半个铸坯厚度(110 mm),即完全凝固.射钉测试结果是在距结晶器液面20.86 m 的位置,绝对误差为0.19 m.

图2 拉速1.1 m/min 时坯壳厚度计算值与实测值对比Fig.2 Calculated and measured shell thickness when casting speed is 1.1 m/min

4 模拟结果及其分析

4.1 铸坯拉速对铸坯表面温度的影响

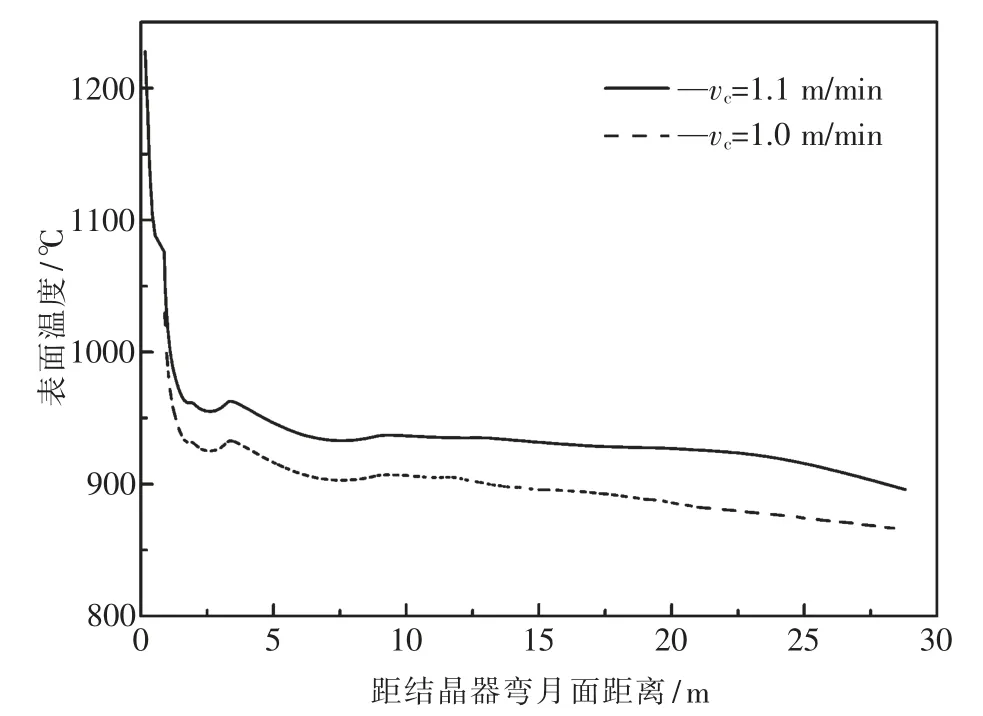

图3 为过热度15 ℃,拉速分别为1.0 m/min、1.1 m/min 时的铸坯表面温度变化情况.

图3 拉速对铸坯表面温度的影响Fig.3 Effect of casting speed on surface temperature of casting product

从图3 可以看出,在过热度相同条件下,随着拉速的提高,铸坯表面温度显著升高.在冷却水总量相同时,拉速提高,比水量降低,导致铸坯表面温度升高.AH32 钢在920~1050 ℃范围内有较好的高温塑性.模拟结果表明,当拉速为1.1 m/min时,铸坯表面温度基本上处于该温度范围内,有利于在弯曲和矫直时防止铸坯表面裂纹的产生.另外,拉速较高有利于生产率的提高.

4.2 过热度对铸坯坯壳生长的影响

图4 和图5 表示AH32 钢拉速为1.1 m/min时,不同过热度下,铸坯坯壳厚度随距液面距离的变化.由图可以看出,过热度从15 ℃增加到25 ℃时,铸坯的凝固液芯长度由21.05 m 增加到22.02 m,可见,过热度的加大延长了铸坯的凝固时间.

过热度提高到25 ℃使铸坯的总体温度提高1~2 ℃,使整个凝固过程稍有延长;根据铸坯中心等轴晶形核理论,结晶器熔池的温度过高会融化从弯月面等处漂流来的晶核,抑制了中心等轴晶的发育.

图4 拉速为1.1 m/min、过热度为15 ℃时铸坯温度场和坯壳厚度随距液面距离的变化Fig.4 Temperature field of casting product and shell thickness,when casting speed is 1.1 m/min and superheat degree is 15 ℃

图5 拉速为1.1 m/min、过热度为25 ℃时铸坯温度场和坯壳厚度随距液面距离的变化Fig.5 Temperature field of casting product and shell thickness,when casting speed is 1.1m/min and superheat degree is 25 ℃

5 结 论

(1)本文应用ANSYS 软件对AH32 钢2 270 mm×220 mm 板坯连铸过程进行了模拟,建立了二维切片跟踪模型并计算连铸机内所有切片在连铸板坯宽度和厚度方向的温度分布,采用工业测温实验进行验证,结果表明,该模型可以较为准确地模拟连铸板坯凝固过程.

(2)模拟结果表明,船板钢在拉速1.1 m/min条件下,过热度为15 ℃时,凝固末端位置在距结晶器液面21.05 m 的位置,过热度为25 ℃时,凝固末端位置在距结晶器液面22.02 m 的位置.

(3)计算出坯壳厚度的变化曲线,为制定合理的二冷制度,确定动态轻压下的压下位置提供可靠的依据.

[1]陈妍,齐殿威,吴美庆.国内外高强度船板钢的研发现状和发展[J].特钢,2011,32(5):26-30.

(Chen Yan,Qi Dianwei,Wu Meiqing.Present status and progress of high strength ship plate steel at home and abroad[J].Special steel,2011,32(5):26-30.)

[2]张建波,彭谦之,周海涛,等.船用高强度钢AH32 热变形行为的研究[J].材料热处理技术,2012,18:1-7.

(Zhang Jianbo,Peng Qianzhi,Zhou Haitao,et al.Hot deformation behavior of AH32 steel[J].Material & heat treatment,2012,18:1-7.)

[3]杨玉,叶其斌,敖列哥,等.控轧控冷工艺对AH32 船板钢组织与性能的影响[J].金属热处理,2011,36(12):16-19.

(Yang Yu,Ye Qibin,Ao Liege,et al.Influence of control rolling and cooling on microstructure and mechanical properties of AH32 ship-plate steel[J].Heat treatment of metals,2011,36(12):16-19.)

[4]柳素芬.板坯连铸二冷配水与铸坯质量的研究[D].秦皇岛:燕山大学,2012.

(Liu Sufen.Research on the secondary cooling of continuous casting and the quality of slab[D].Qinhuangdao:yanshan University,2012.)

[5]蔡开科,孙彦辉,韩传基.连铸坯质量控制零缺陷战略[J].连铸,2011,S1:288-298.

(Cai Kaike,Sun Yanhui,Han Chuanji.The“Zero Defect”philosophy of controlling strand quality for steel continuous casting[J].Continuous casting,2011,S1:288-298.)

[6]Brimacombe J K.The challenge of quality in continuous casting processes[J].Metallurgical and materials transactions A,1999,30A,1899-1912.

[7]贾光霖,齐雅丽,张志国,等.合金钢连铸坯动态凝固过程数值模拟[J].东北大学学报(自然科学版),2004,25(2):129-132.

(Jia Guanglin,Qi Yali,Zhang Zhiguo,et al.Dynamic modelling for solidification process of CC alloy steel billets[J].Journal of Northeastern University(Natural science),2004,25(2):129-132.)

[8]Thomas B G,Zhang Lifeng.Mathematical modeling of fluid flow in continuous casting[J].ISIJ International,2001,41(10):1181-1193.

[9]Kajitani T,Drezet J M,Rappaz M.Numerical simulation of deformation-induced segregation in continuous casting of steel[J].Metallurgical and materials transactions A,2001,32(6):1479-1491.

[10]Tang Lixin,Liu Jiyin,Rong Aiying,et al.A mathematical programming model for scheduling steelmaking-continuous casting production[J].European journal of operational research,2000,120(2):423-435.

[11]Thomas B G.Modeling of the continuous casting of steel-past,present,and future[J].Metallurgical and materials transactions B,2002,33(6):795-812.

[12]Yoon J K.Applications of numerical simulation to continuous casting technology[J].ISIJ International,2008,48(7):879-884.

[13]朱苗勇,杜钢,阎立懿.现代冶金学[M].北京:冶金工业出版社,2009.

(Zhu Miaoyong,Du Gang,Yan Liyi.Modern metallurgy[M].Beijing:Metallurgical industry press,2009.)

[14]Seppo L,Markku U,Heli K,et al.Effect of thermophysical material data on heat transfer in continuous casting[J].Modeling of casting,welding and advanced solidification process,2003,43(6):733.

[15]张志祥,闵义,姜茂发.37Mn5 连铸圆坯凝固过程数学模拟[J].东北大学学报:自然科学版,2010,31(7):966-969.

(Zhang Zhixiang,Min Yi,Jiang Maofa.Mathematical simulation of continuous casting process of round billet solidification of 37Mn5 steel[J].Journal of Northeastern University(Natural science),2010,31(7):966-969.)

[16]张晓明.实用连铸连轧技术[M].北京:化学工业出版社,2008.

(Zhang Xiaoming.Practical continuous casting and rolling technology[M].Beijing:Chemical industry press,2008.)

[17]冯亮花,朱苗勇,刘坤.连铸板坯凝固末端位置的研究[J].钢铁,2009,44(5):23-26.

(Feng Lianghua,Zhu Miaoyong,Liu Kun.Study on the position of final solidifying end of continuous casting slab[J].Iron and steel,2009,44(5):23-26.)

[18]赵莉萍,麻永林,王宝峰,等.不锈钢板坯连铸温度场及凝固末端位置的研究[J].包头钢铁学院学报,2002,21(1):16-18.

(Zhao Liping,Ma Yonglin,Wang Baofeng,et al.Study on the solidification and temperature field in slab casting of stainless steel[J].Journal of Baotou University of iron and steel technology,2002,21(1):16-18.)

[19]李林敏,刘中秋,李宝宽.连铸结晶器气泡粒径影响因素的水模型实验研究[J].材料与冶金学报,2014,13(4):252-256.

(Li linmin,Liu Zhongqiu,Li Baokuan.A water model study on the bubble diameter and the factors in the continuous casting mold[J].Journal of Materials and Metallurgy,2014,13(4):252—256.)