密集式叉车立体库的作业管理与货位分配算法

2015-12-23付晓锋,张波,王卫青

【信息科学与控制工程】

密集式叉车立体库的作业管理与货位分配算法

付晓锋1,2,张波1,王卫青1

(1.总后建筑工程研究所,西安710032; 2.国防科学技术大学 机电工程与自动化学院,长沙410073)

摘要:针对密集式叉车立体库的物资存储特点和作业模式,给出了与出入库作业流程相结合的货位状态数据管理过程,以出库作业效率为优化指标实现了货位分配。通过对“预分配→实名化→已上架”三级入库作业货位状态和“预分配→已下架→已回库”三级出库作业货位状态的数据管理,实现与仓库作业管理的协调配合;利用货架电子标识进行作业导引,实现作业人员快速寻找作业货位;在入库作业的制定入库作业计划阶段采用“托盘组—货格”耦合策略进行货位分配,得到的货位分配方案在不改变原有物资存储位置的前提下能够达到最高出库效率。

关键词:密集式叉车立体库;货架电子标识;货位状态;托盘组—货格;耦合货位分配策略

收稿日期:2014-12-11

作者简介:付晓锋(1983—),男,博士后,工程师,主要从事仓储装备技术研究。

doi:10.11809/scbgxb2015.06.023

中图分类号:TP301.6

文章编号:1006-0707(2015)06-0093-04

本文引用格式:付晓锋,张波,王卫青.密集式叉车立体库的作业管理与货位分配算法[J].四川兵工学报,2015(6):93-96.

Citationformat:FUXiao-feng,ZHANGBo,WANGWei-qing.OperationManagementandStorageDistributionOptimizationAssignmentofaHigh-DensityHigh-RackWarehouse[J].JournalofSichuanOrdnance,2015(6):93-96.

OperationManagementandStorageDistributionOptimization

AssignmentofaHigh-DensityHigh-RackWarehouse

FUXiao-feng1, 2,ZHANGBo1, WANG Wei-qing1

(1.ConstructionEngineeringResearchInstituteofGeneralLogisticsDepartmentofPLA,Xi’an710032,China;

2.CollegeofMechatronicsEngineeringandAutomation,

NationalUniversityofDefenseTechnology,Changsha410073,China)

Abstract:The rack statuses in inbound and outbound processes of a high-density high-rack warehouse were exhibited and the storage distribution was optimized to achieve the highest efficiency in outbound operation, based on the storage characters and operation mode of the warehouse. To synchronize the data of rack statuses and the steps of operation in the warehouse management system, the division of “crude allocation → pallet-rack match→ loaded into racks” for inbound process and “assignment → unloaded from racks → return residual goods” for outbound process were introduced. To help workers find the given rack quickly and accurately, signal lamps were fixed on the racks to perform as guiders. In the step of make the inbound plan, the method of “mapping from pallet groups to shelves” was employed to optimize the storage distribution, by which the concluded distribution can perform the highest outbound efficiency under the condition of keeping the location of original goods in the warehouse.

Keywords:high-densityhigh-rackwarehouse;signallampsfixedonracks;rackstatuses;palletgroupstoshelves;couplinggoodsallocationpolicy

自动化立体仓库是现代物流技术、仓储技术、自动化技术与计算机技术高度集成化的产物,具有存储容量大、占地面积小、作业快速准确、节约人力等优点,已成为工厂物流、计算机集成制造系统和商业流通领域的重要组成部分[1],但自动化立体库的建设成本和维护成本较高,制约了其推广应用的程度和规模。从降低成本和提高储存效率的角度出发,近年来出现了重力式、驶入式、穿梭式等多种形式的密集式叉车立体库[2,3],这类立体库采用叉车进行作业,不仅具有较高的存储空间利用率,而且建设成本和维护成本远小于自动化立体库,已经成为立体库的重要发展方向。

叉车立体库的作业过程需要人的参与,对作业人员的要求较高。在作业过程中,由作业人员确认作业物资类别、数量和寻找作业货位,驾驶叉车完成作业任务。为降低物资存储货位的管理难度和提高作业货位寻找效率,其货位分配通常采用定位存储策略[4]。这一策略要求货位按各类物资的最大在库量设计,限制了储存区域的平均使用率。同时,定位存储难以按照物资出入库周转频率来分配物资存储货位,导致物资出入库作业效率较低。

利用货架电子标识进行作业导引,能够降低寻找库位过程对作业人员的依赖[5]。在此基础上,本文利用仓库管理系统(WMS)对密集式叉车立体库的货位状态进行管理,并采用“托盘组—货格”耦合策略分配货位,提高物资出库作业效率。

1密集式叉车立体库作业管理

密集式叉车立体库作业以整托盘出入库为主,但也存在零散组、拆盘作业。库内作业包括散货组盘、入库上架、下架出库、整托拆盘和余货回库,其中散货组盘和整托拆盘作业在理货区完成。所有作业由仓库管理系统按照“入库:制定入库作业计划→散货组盘→入库上架”和“出库:制定出库作业计划→下架出库→整托拆盘→余货回库”的作业流程进行管理,在入库上架、下架出库和余货回库阶段控制货架电子标识和其他设备对作业人员进行引导,并及时更新作业货位的托盘物资信息。

1.1作业过程货位状态信息管理

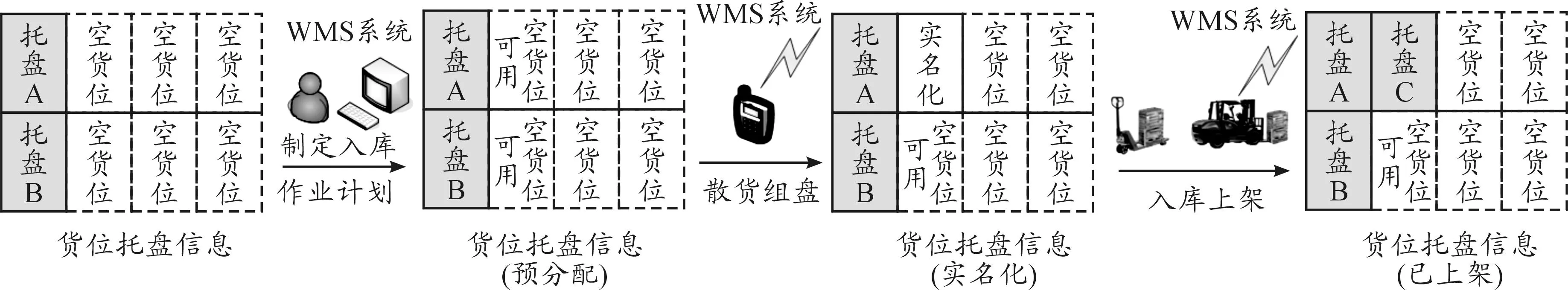

在物资入库过程中,作业货位经历“预分配→实名化→已上架”3个状态,这3个状态分别对应入库作业的制定入库作业计划、散货组盘和入库上架阶段的末状态,如图1所示。

图1 入库作业货位状态数据管理

预分配:在制定入库作业计划阶段,系统根据待入库物资的尺寸规格和数量计算所需的存储空间,并根据待入库物资的出入库周转频率和库房内货位的存储分类情况,为待入库物资规划可用空货位,即分配货位;

实名化:在散货组盘阶段,每完成一个托盘组盘,作业人员利用手持终端将托盘信息上传至系统后,系统将一个可用空货位实名化为该托盘;

已上架:在入库上架阶段,由作业人员利用叉车将托盘运送至已经实名化的货位,系统将该货位的信息更新为货位内托盘及其装载物资的信息。

在物资出库过程中,作业货位的状态变化分为2类:若该货位内的托盘物资全部出库,作业货位经历“预分配→已下架(空货位)”2个状态;若该货位内的托盘物资部分出库,托盘出库后还必须进行整托拆盘和余货回库作业,作业货位经历“预分配→已下架(待回库)→已回库”3个状态。其中,“预分配”对应出库作业的制定出库计划阶段的末状态,“已下架”对应下架出库阶段的末状态,“已回库”对应余货回库阶段的末状态。

1.2货架电子标识导引作业

叉车立体库相对于自动化立体库最大的不同,在于采用叉车和作业人员代替堆垛机和传送带,实现托盘物资的出入库作业。在自动化立体库中,堆垛机收到仓库管理系统的指令后,可按照指令直接到达作业货位进行作业;叉车立体库则必须依赖作业人员寻找作业库位,由人员驾驶叉车到达作业货位进行作业。显然,作业人员的指令理解和执行效率难以达到堆垛机的水平,且由于熟悉程度不够和疲劳等原因作业人员还可能找不到作业货位或找到错误的货位,导致误操作的发生。由于受到这些限制,叉车立体库的货位分配通常采用定位存储策略。该策略下每类物资分配固定的存储位置,存储区易于记忆,货位便于寻找[4]。

为提高人员寻找作业货位的效率和避免误操作,可在货架上加装电子标识对作业人员进行导引,以提高人员的作业效率和准确率[5]。在入库作业的入库上架阶段,仓库管理系统根据叉车所运送托盘的信息,点亮对应“实名化”货位的货架电子标识;作业人员根据导引提示信息,驾驶叉车运送托盘物资到达该货位,进行托盘上架作业;作业完成后系统熄灭该电子标识。在出库作业的下架出库阶段,系统点亮“预分配”货位的货架电子标识,作业人员根据导引提示信息驾驶叉车到达该货位进行托盘下架作业,作业完成后系统熄灭该电子标识(若需进行整托拆盘和余货回库作业,该货位的货架电子标识提示需进行回库,完成回库后再熄灭电子标识)。

通过采用货架电子标识进行作业导引,将作业人员从寻找作业货位的繁杂劳动中解放出来,减小了作业过程对作业人员的依赖。由于寻找作业货位不再是限制作业效率的瓶颈,仓库管理系统可采用比较复杂的货位分配策略。

2密集式叉车立体库货位分配

对于工业和制造业企业应用的小型立体库而言,物资出库效率是进行货位优化的最重要目标[6];对于担负战略任务和应急响应任务的仓库而言,出库效率的重要性显得尤为突出。在密集式叉车立体库中,托盘物资的存储货位位置直接影响叉车作业距离,存储高度(货位层数)影响叉车作业复杂度。通过优化分配货位,可减小叉车的作业路径距离,降低叉车存取托盘的复杂度,提高出库作业效率。

2.1作业效率评价指标

密集式叉车立体库作业以整托盘出入库为主(仅有零散的组拆盘作业),其下架出库阶段的作业效率决定了仓库的物资出库效率。为减少叉车运送托盘物资的距离,应将出入库周转频率高的物资存储在离库房门较近的货位;为降低叉车存取托盘物资复杂度,应将出入库周转频率高的物资存储在层数较低的货位,尽可能减少作业过程叉车的行驶距离和作业复杂度。忽略叉车的启动、制动时间,单次下架出库作业的效率可由作业时间t进行评价

(1)

其中:L为存储货位与库房门的路径距离;v为叉车平均行驶速率;tb为托盘下架作业时间。

2.2货位分配策略

常用的仓库存储策略有定位存储、随机存储、分类存储、共享存储和分类随机存储[7-9],这些存储策略各有优势,但都没有发挥出仓库管理系统对货位和物资的存储规划能力和动态管理能力。文献[10]中针对自动化立体库提出了基于映射的“货品—货位”耦合分配策略,分别对货位和货品进行排序和分区,形成货位链段和货品链段,将具有对应优先级的货位链段和货品链段进行耦合,从而实现货位动态分配[11]。

根据密集式叉车立体库的物资存储和作业特点,将“货品—货位”耦合分配策略改进为“托盘—货位”耦合分配策略,并进一步简化为“托盘组—货格”耦合分配策略,可实现密集式叉车立体库货位动态优化分配。

货位链:货位分配在制定入库作业计划阶段完成,由于库房内已储有一定数量的物资,该阶段的货位包括可用空货位和已存储物资的货位,这些货位共同组成货位链。密集式叉车立体库的每个货格通常包含多个货位,且要求每个货格内的所有货位只能存放同类物资,以便于进行物资出入库作业。因此,货位链内的可用空货位包含2种,一种是已经限定物资类别的可用空货位(所在货格的部分货位已经存放物资),另一种是未限定物资类别的可用空货位(所在货格为空,尚未存放物资)。在制定入库作业计划时,根据式可求解库房内所有货位的作业时间,以作业时间为指标,对货位进行排序,得到货位链。

托盘链:密集式叉车立体库内的物资均以托盘为集装单元进行搬运和存储,以托盘所装载物资的出入库周转频率为指标[1],对托盘进行排序,得到托盘链。

设密集式叉车立体库库房内的货架共有p列q层货格,每个货格内有r个货位,为达到最高出库效率,建立目标函数[1]

(2)

其中:fi+(j-1)×p为第i列j层货格所装载物资的出入库周转频率;ti+(j-1)×p为该货格的作业时间。

密集式叉车立体库有p·q个货格,货位链长度为p·q·r,托盘链的长度m小于货位链长裤,可能为小于p·q·r的任意值。为简化优化问题的求解,对现有托盘链进行补齐:将现有托盘链内所有类别物资的托盘数补齐为r的整数倍,得到长度为n·r的托盘链。由于每个货格内的货位只能存放同类物资,长度p·q·r的货位链可简化为长度p·q的货格链,长度n·r的托盘链可简化为长度n的托盘组链(每个托盘组包含r个装载有相同类别物资的托盘)。从货格链中选取n个货格组成子货格链,与托盘组链一一对应形成“托盘组—货格”映射,则式可简化为

(3)

子货格链选取方法:优先从已存储物资的非空货格中选取,若现有非空货格数小于n个,从货格链中选取作业时间最小的货格补足。

以库房内现有托盘物资存储情况作为限制条件,求解式描述的最优化问题,可得到“托盘组—货格”映射的对应关系,即得到当前条件下的最优货位分配。

3实例分析

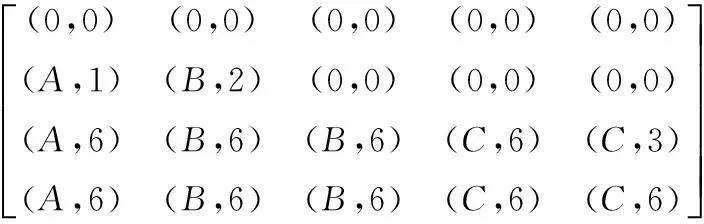

某库房内有4层5列的密集式立体货架,货架的每个货格内有6个货位,该货架用于存放A、B、C3类物资,其平均出入库周转率分别为10托盘/单、8托盘/单、4托盘/单,现储物资类别和数量如矩阵

(4)

其中:(0,0)表示当前货格为空;(A,1)表示当前货格存储有1托盘A类物资。

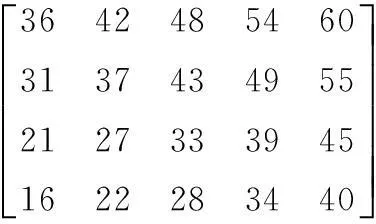

货架左侧位于库房门口,单个货格宽1.5 m,叉车作业平均行驶速率0.5 m/s,1~4层货格的托盘下架作业平均时间分别为10 s、15 s、25 s、30 s,由式可求解各货格的作业时间,如矩阵

(5)

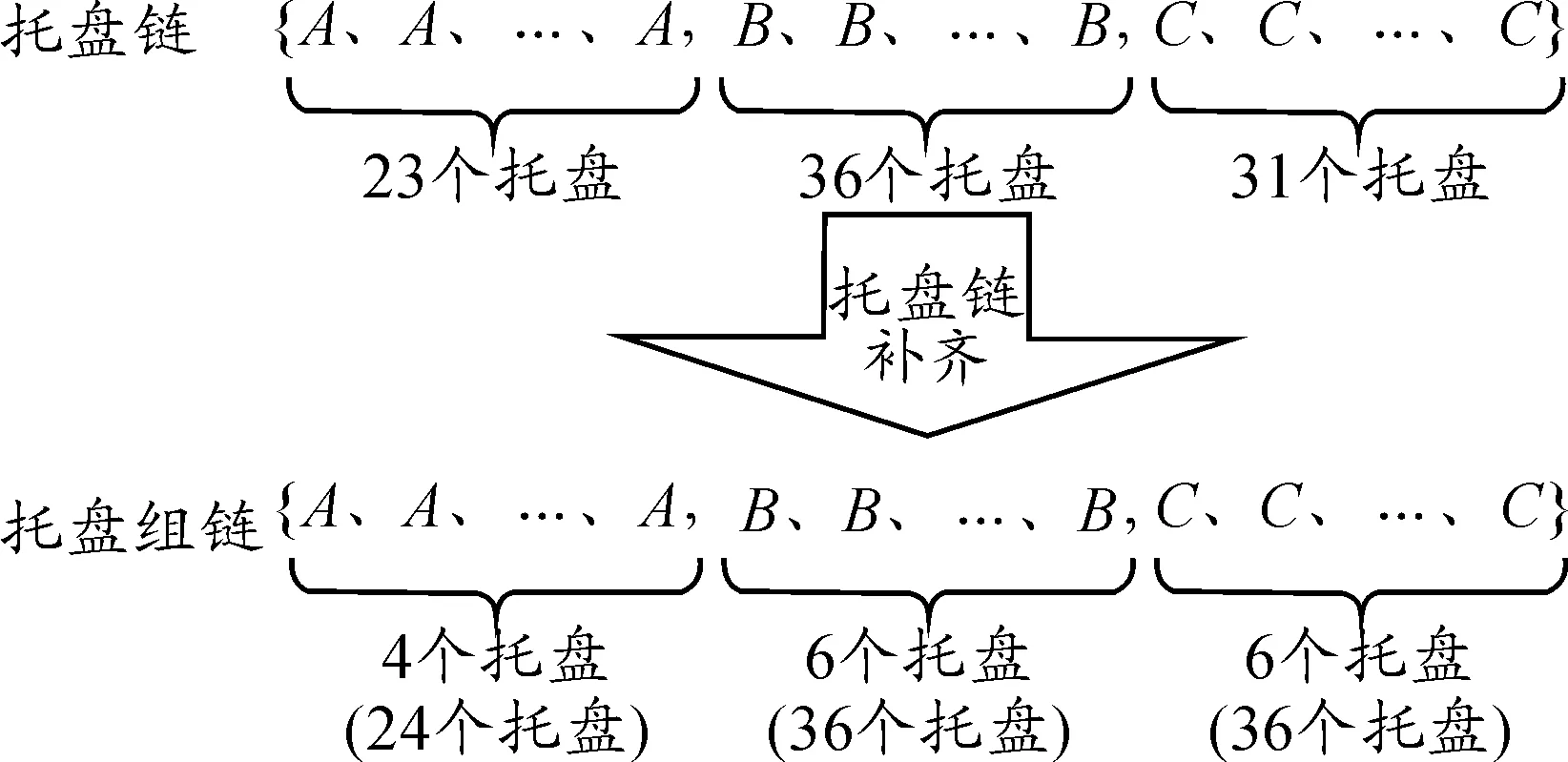

某次任务需入库A、B、C3类物资各10个托盘,则制定入库作业计划时的托盘链和补齐后的托盘组链如图2所示。

图2 托盘链补齐形成托盘组链

以x表示货架列编号(最左侧为编号1),以y表示货架层编号(最底层为编号1),(x,y)表示货格编号。根据矩阵和选取进行货位分配的货格链为{(1,1),(1,2),(2,1),(2,2),(3,1),(1,3),(3,2),(4,1),(1,4),(2,3),(4,2),(5,1),(2,4),(3,3),(5,2),(3,4)},其中货格(1,1)、(1,2)、(1,3)限定存储物资A,货格(2,1)、(2,2)、(2,3)、(3,1)、(3,2)限定存储物资B,货格(4,1)、(4,2)、(5,1)、(5,2)限定存储物资C。

以式为目标函数,求解最优解,可得货格分配结果如矩阵,其中带线框者为新分配货格。

(6)

在入库作业中,作业货位经历“预分配→实名化→已上架”3个状态,矩阵即为制定入库作业计划阶段的货位预分配结果;在散货组盘阶段,每完成一个托盘组盘,系统根据矩阵将可用空货位中作业时间最小的货位实名化,完成货位分配;在入库上架阶段,由作业人员将托盘送入货位后,系统更新货位信息为托盘物资信息。

4结论

在叉车立体库中,出入库作业均需依赖作业人员寻找作业货位。如果物资存储货位变动频繁,将给作业人员寻找货位带来极大困难,因此这类立体库常常采用定位存储策略进行货位分配。采用货架电子标识可引导作业人员快速寻找作业货位,为叉车立体库采用动态货位分配策略提供了技术条件。

本文针对密集式叉车立体库的物资存储特点和作业模式,在利用货架电子标识引导作业的基础上,采用适合于密集存储特点的“托盘组—货格”耦合策略进行货位分配,得到的货位分配方案在不改变物资存储现状的前提下能够达到最高出库效率,适合于工业制造业企业的小型密集式叉车立体库和担负应急响应任务的密集式叉车立体库。

本文针对密集式叉车立体库的作业管理流程和货位分配策略开展研究。在限定单个货格内只能存放同类物资的条件下,文中的“托盘组—货格”耦合货位分配策略对货位式叉车立体库和其他存储形式的叉车立体库也适用。

参考文献:

[1]商允伟,裘聿皇,刘长有.自动化仓库货位分配优化问题研究[J].计算机工程与应用,2004,40(26):16-17.

[2]王卫青,黄卫平,周刚.叉车立体库应用研究[J].物流技术,2007,26(11):175-176.

[3]Xiaofeng F,Bo Z,Weiqing W.A Method of Operation Management for Pallet-Rack Warehouses Based on RFID and Pick-by-Light Techniques[C]//Proceedings of 7thInternational Conference on Information management,Innovation Management and Industrial Engineering.[S.l.]:[s.n.],2014:49-53.

[4]张启徽.基于库存周转率的存储货位优化研究[J].科技信息,2011(14):117-118.

[5]武鹏,凌海风,陈海松,等.基于OMRON可编程控制器的器材出入库货位提示系统的应用[J].四川兵工学报,2013,34(6):83-87.

[6]李小笠,刘桂芝,杨文亮.基于嵌套分区算法的立体仓库货位分配优化[J].计算机工程与应用,2014,50(2):242-246.

[7]马永杰,蒋兆远,杨志民.基于遗传算法的自动化仓库的动态货位分配[J].西南交通大学学报,2008,43(3):415-421.

[8]Manzini R,Gamberi M,Regattieri A.Design and control of an AS/RS[J].International Journal of Advanced Manufacturing Technology,2005,28(7-8):766-774.

[9]刘淇.自动化立体仓库货物存取管理和货位分配的优化研究[D].沈阳:沈阳航空工业学院,2009.

[10]张晓萍,刘文煌,颜永年.CIMS物流系统的关键技术[J].计算机集成制造系统,1997,3(1):22-24.

[11]柳赛男,柯映林,李江雄,等.基于调度策略的自动化仓库系统优化问题研究[J].计算机集成制造系统,2006,12(9):1439-1443.

(责任编辑杨继森)