一种汽车外板热镀纯锌产品小黑点成因及处理

2015-12-22阮星谊

阮星谊

(宝山钢铁股份有限公司)

0 引言

纯锌镀层产品,因其具有良好的耐腐蚀性能,以及多样化的性能,能够满足各种后续加工以及使用的要求[1-2]。热镀纯锌产品(简称GI)因其综合性能优越,成为汽车外板的主流首选品种[3]。由于汽车外板的表面质量要求非常严格,故此其固有的表面小黑点缺陷经常导致产品质量下降,严重时引发汽车厂家的质量异议或退货。

国内某条汽车外板热镀纯锌机组在生产汽车外板过程中突然发现带钢表面的小黑点缺陷频率和严重程度增加,导致产品等级下降。常规认识中,带钢表面的小黑点缺陷由锌渣或异物造成。故此按常规控制方法进行调整,但未能改善板面质量。笔者针对这种特殊小黑点缺陷进行分析,并给出了其发生机理以及解决方案。

1 缺陷分析

1.1 缺陷样板宏观分析

为了能够确认此缺陷的发生机理,首先分析了其宏观形貌,如图1 所示。

从图1 可以看出,呈现全板面黑色小点状满天星无规则分布,放大20 倍后,其表面形貌与附近正常位置存在轻微差异,肉眼未见有异常物质存在。

1.2 缺陷样板微观分析

图1 缺陷样板的宏观形貌

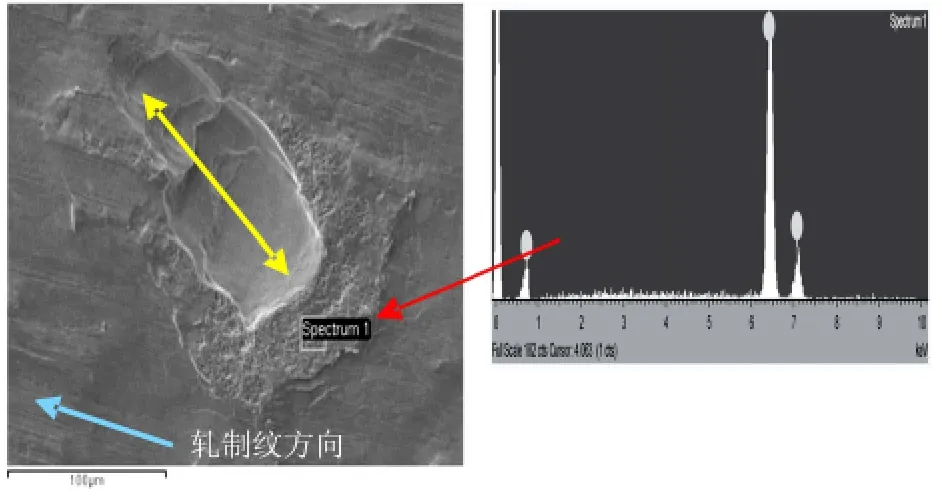

将小黑点缺陷进行取样,将缺陷部位在电镜下放大并进行元素分析,如图2 所示。

图2 小黑点锌层形貌和SEM 成分

从图2 可以看出,此处异常的锌层表面呈现疏松孔状,但元素成分与正常位置的锌层的结果相同,无异常元素;对部分典型的小黑点缺陷进行断面观察,其缺陷处锌层偏厚,但未发现异常物质(如图3所示),排除了锌渣、异物压入和基板爆发组织的可能性。

图3 缺陷剖面图

将缺陷样板用HCl 溶液浸泡去除锌层,如图4所示。在小黑点对应基板位置出现小凹坑,其凹坑处成分未发现异常元素,与正常基板无差别。

图4 小黑点区域基板形貌及SEM 成分

2 缺陷成因分析和讨论

图4 凹坑周围出现单向的挤压堆积,堆积处表面出现明显疏松孔状纹路,与图2 锌层形貌类似,可以断定此小黑点缺陷为凹坑处锌层超厚被平整机平整映射基板形貌所致。从图4 中还可以看出,此凹坑周围存在明显的轧机轧制纹(单箭头线表示),而在凹坑处没有发现轧制纹;同时此凹坑的长度方向(用双箭头线表示)与轧制纹约成30 °夹角,排除在轧机处产生的可能性。另外,由于缺陷位置锌层超厚(如图3 所示),排除在镀锌之后产生的可能性,可以锁定此种基材凹坑缺陷产生于退火炉内。

另根据文献报道[4~5],在连续退火过程中,带钢表面的氧化物、铁屑等或辊子本身磨损氧化物会在辊子表面粘结聚集,形成炉辊辊面结瘤。实际的情况与文献报道相符,炉辊辊面结瘤如图5 所示。炉辊的结瘤在带钢张力以及辊子与带钢之间的速差的作用下,复制在带钢基材,就产生上述类似凹坑。

图5 退火炉中某辊辊面结瘤照片

3 改进措施以及效果

3.1 减轻结瘤程度

对炉辊进行在线修磨,减轻结瘤,但实际板面小黑点的缺陷程度改善程度不明显;同时炉辊结瘤是逐渐加重的,一般不会发生突变,与本次小黑点缺陷突然加重在时间上不符。

3.2 减少带钢张力或辊子与带钢的速差。

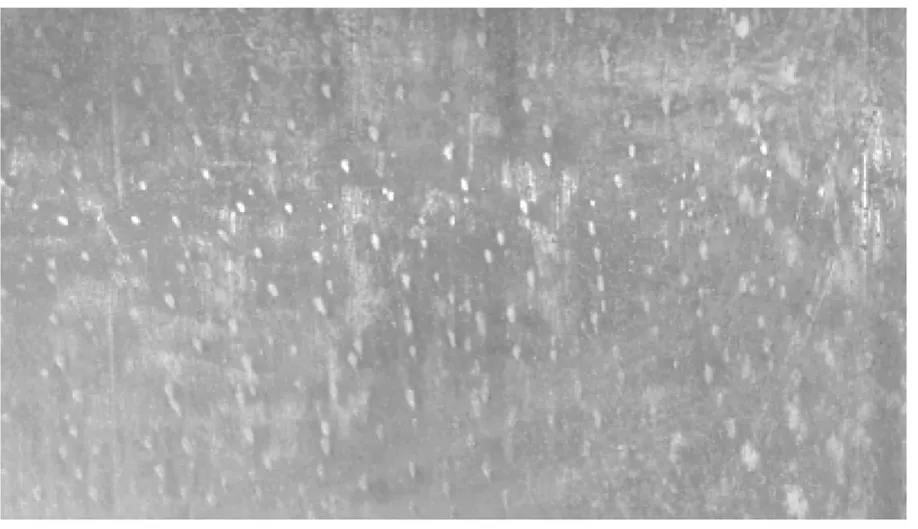

因张力或速差变大时,凹坑的严重程度会增加。因此检查上述因素,张力对比后未发现异常。速差通过炉辊负载的波动大小来进行间接确认,发现前期传动轴断裂后临时焊接维持的张力辊的负载波动明显加大,同时断裂的时间点与小黑点加重的时间点吻合,故此将此传动轴下机检测,发现其临时焊接处存在同心度偏差超标严重。更换新传动轴后,生产的汽车外板产品,小黑点缺陷频度明显降低(如图6 所示),满足了用户要求。

图6 改进后的带钢表面照片

4 结论

(1)由于炉辊传动轴修复存在问题引起张力波动会造成带钢基板小凹坑缺陷,其会使锌层表面形状异于其他位置,从而导致宏观小黑点缺陷。

(2)对于热镀锌,需要重视炉辊的辊面状态和负载情况,避免结瘤等表面突起对带钢基板造成影响。

[1]张启富. 现代钢带连续热镀锌[M]. 北京:冶金工业出版社,2007:1 -2.

[2]朱立.热镀锌钢板生产概述[J]. 鞍钢技术,1999,36(6):58 -62.

[3]边军,刘相华,王国栋. 我国热镀锌钢板生产现状及展望[J].钢铁研究,2002,126(3):57 -58.

[4]李庆胜. 电工钢退火炉陶瓷辊结瘤原因分析及改进措施[J].宝钢技术,2004,21(3):12 -15.

[5]卢国起,阎殿然,何继宁,等.连续退火炉炉底辊涂层的研究进展[J].焊接·切割,2007(6):68 -70.