CP HE6 1029R/1035R型篦式冷却机的改造

2015-12-22华俊

华 俊

合肥水泥研究设计院,安徽 合肥 230051

CP HE6 1029R/1035R型篦式冷却机的改造

华 俊

合肥水泥研究设计院,安徽 合肥 230051

HE6 1029R/1035R型篦式冷却机运行中,三次风温不高(≤800 ℃),热回收效率低;篦冷机熟料冷却效果差,出篦冷机熟料温度高(180~200 ℃);产量达不到厂方希望的3 300 t/d;篦床两侧“红河”现象严重,侧板易被烧毁,漏料严重,更换频繁;充气梁及活动框架充气梁内积料严重。改造后,大幅提升了三次风温及产量,热回收率提高了10%左右,熟料标煤耗节约了1.1 kg/t熟料。

三次风温 热回收效率 红河 漏料 充气梁

0 引言

华润惠州3 000 t/d生产线采用CP公司HE6 1029R/1035R型篦式冷却机。该型篦冷机是第三代往复推动式篦冷机,采用液压传动,篦床有效面积67.7 m2,分两段传动,冲程为120 mm,设计产量3 000 t/d,2014年8月借助对烧成系统改造的机会对篦冷机实施了局部改造。

1 生产中存在的问题

(1) 三次风温不高(≤800 ℃),热回收效率低;

(2) 篦冷机熟料冷却效果差,出篦冷机熟料温度高(180~200 ℃);

(3) 产量偏低,3 100 t/d~3 200 t/d,厂方希望产量≥3 300 t/d;

(4) 篦床两侧“红河”现象严重,侧板易被烧毁,漏料严重,更换频繁;

(5) 充气梁及活动框架充气梁内积料严重,影响冷却效果。

2 篦冷机的状况分析

(1) 现有篦冷机结构上考虑了固定端熟料急冷,但供风分区不合理,固定端篦床两台风机一台对前三排固定篦板供风,另一台对后三排固定篦板供风,由于中心区落料点处料层厚(600 mm~800 mm)、料层阻力大,周边区域料层薄(500 mm~600 mm)、料层阻力小,整个固定端篦床容易产生偏风现象,急冷效果差。

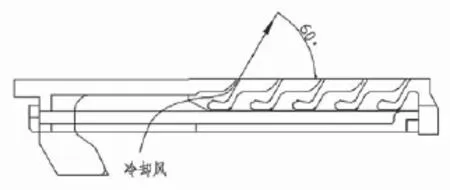

(2) 篦冷机高温回收区部分热交换不充分,造成了前段热回收差,熟料冷却效果较差的情况。充气梁采用的是斜缝篦板(见图1),该篦板的特点是:①风速较高(≥40 m/s),冷却风沿篦缝吹向前上方,对熟料输送有明显的助推作用,故而实际操作中经常出现两侧熟料因流速过快而没有得到及时冷却,容易造成两侧的“红河”现象;②在风机不开或者风机开度较小时,容易从篦缝处渗落熟料颗粒堵塞空气梁供风管道,造成通风不畅,半年左右需清理空气梁供风管道一次。

(3) 一段篦床中部区域全部采用风室供风,忽略了中部区域熟料较厚、料层阻力大的特点,而且目前配置的风机压头较低,导致冷却风无法穿透较厚的料层,影响于熟料的冷却与热交换。

(4) 因结构及场地原因,篦床面积无法增加。原设计产量是3 000 t/d,实际超产100~200 t/d,目前单位篦床面积负载较高,达到47.2 t/m2d,导致出篦冷机出料温度较高。

(5) 该生产线采用的是小窑门罩结构,三次风是从篦冷机的中前部(二、三室上方)抽取,抽取风温较低。由于三次风温较低(780 ℃),影响分解炉煅烧。

(6) 目前因产量超出正常生产能力,液压系统负载较大,经常出现报警现象,尤其二段压力较高,液压系统运行压力过高时会出现篦冷机跳停现象。

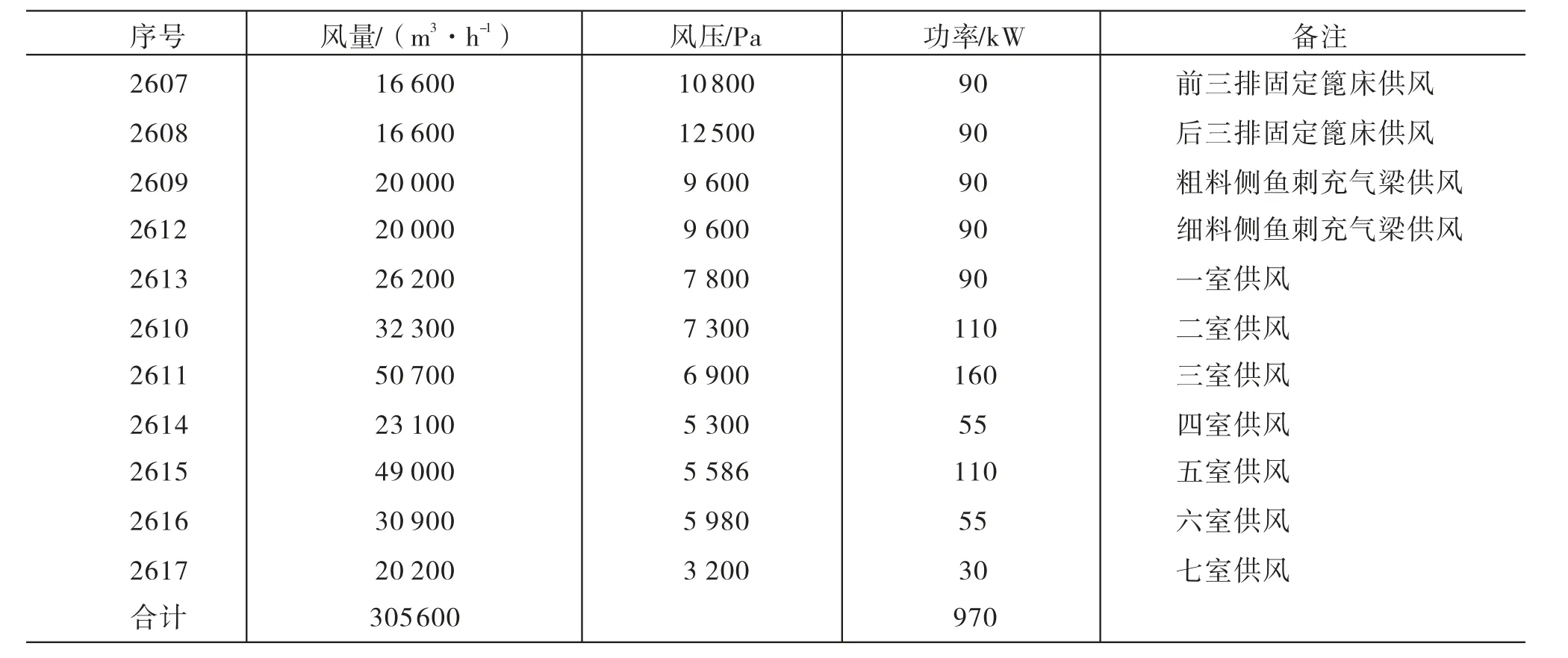

(7) 篦冷机原配风部分风机压头较小,如一段篦床1~4室的室风机整体压头偏低2 000 Pa左右,一段充气梁风机的压头偏低1 500 Pa左右,导致篦床无法实现厚料层操作,减少了熟料在篦床上的冷却时间,从而影响了冷却效果,原篦冷机配风列于表1。

表1 篦式冷却机改造前篦冷机风机配置表

(8) 原篦板结构采用T型螺栓固定(见图2),并配弹簧连接,篦板采用组合式结构,存在以下问题:

①篦板固定仅靠一个螺栓连接,并且篦板和篦板梁之间的V型槽如果加工角度不合格,T型螺栓无法固定牢靠,另外T型螺栓在卡歪的情况下也容易导致篦板的脱落;

②弹簧在长时间压紧,或者高温情况下,弹性容易失效,在遇到撞击或者篦床负荷比较大的时候,T型螺栓容易产生松动,从而导致篦板脱落;

③采用组合式篦板设计,上下两块篦板在遇到撞击时容易产生错位,导致篦板脱落。

图2 篦板固定方式示意图

3 改造方案

(1) 将固定端篦床重新划分供风区域,分成中心区供风和周边区域供风的结构形式(中间的12块篦板为中心区域,其余的为周边区域),重新制作供风管道。

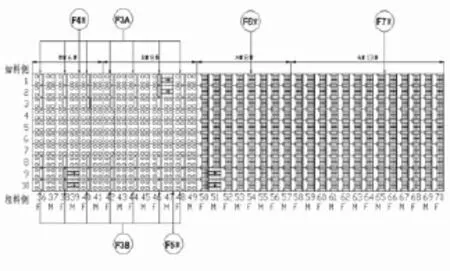

(2) 拆除一段篦床所有篦板梁,一室篦板梁全部更换为充气梁结构,二、三室固定篦板梁更换为充气梁结构,活动篦板梁更换为风室供风结构,一段篦床布置图见图3。

(3) 将二段篦床前段(四、五风室)所有篦板及篦板梁更换成新的结构,固定篦板梁更换为“鱼刺”充气供风结构,提高两侧熟料的冷却效果,六、七两室不动,仍采用原来的结构。

(4) 充气梁篦板采用NCFG(如图5所示)篦板形式,与篦板梁采用三点螺栓连接方式,风室供风篦板更换为NCAG槽型篦板结构,与篦板梁采用三点螺栓连接方式。NCFG篦板及NCAG篦板优点如下:①具有良好的穿透性(≥35 m/s),进入料层的冷却风更均匀,有利于厚料层操作,热交换充分,冷却效果好;②篦板缝隙无漏料,不会堵塞充气梁及供风管道,无需经常清理管道积灰;③采用整体铸造技术,连接方式可靠,杜绝掉篦板现象。

图4 二段篦床布置图

图5 NCFG篦板照片

(5) 将一段上壳体按改造后的窑门罩尺寸重新制作安装,并将余热发电高温取风口移至一段尾部(三室上方,重新制作,原有风管拆除),利用原有阀门,取消原有的挡风墙。

(6) 将现有Φ100/Φ63-140型号液压缸更换成Φ110/Φ70-140型号液压缸,降低运行时篦冷机液压缸的工作压力,解决因篦冷机运行压力高而造成的篦冷机跳停问题。

(7) 在篦床两侧增加桥板,桥板安装在活动梁上,当熟料运动到桥板处时由于阻力的作用将自动往中间集中,可以有效降低“红河”现象的产生。

(8) 调整所有篦冷机风机的配置,总风量由原来的305 600 m3/h增加到324 000 m3/h,装机功率由原来的970 kW增加到1 100 kW,其中风机的风量增加较少,主要增加风机的风压,使得篦床能够做到厚料层操作,延长熟料在篦冷机内的停留时间,提高冷却效果。

4 改造效果

该项目于2014年9月10日开工,并于10月20日点火,合计40天完工,改造后的效果如下:

(1)改造后由于提高了风机压头,一段篦床料层厚度由原来的600 mm~700 mm增加到了800 mm~900 mm,一段篦床的推动次数由原来的10次/ min降低到了8次/ min,二段篦床篦速由原来的12次/ min降低到10次/min,延长了熟料在篦冷机内的停留时间。

(2)篦板固定方式的改变,彻底消除了掉篦板的隐患。

(3)更换了新型的液压缸,在正常生产料层较以前厚200 mm的情况下,液压缸推动压力仍只有5~7 MPa,满足了厚料层操作的要求。

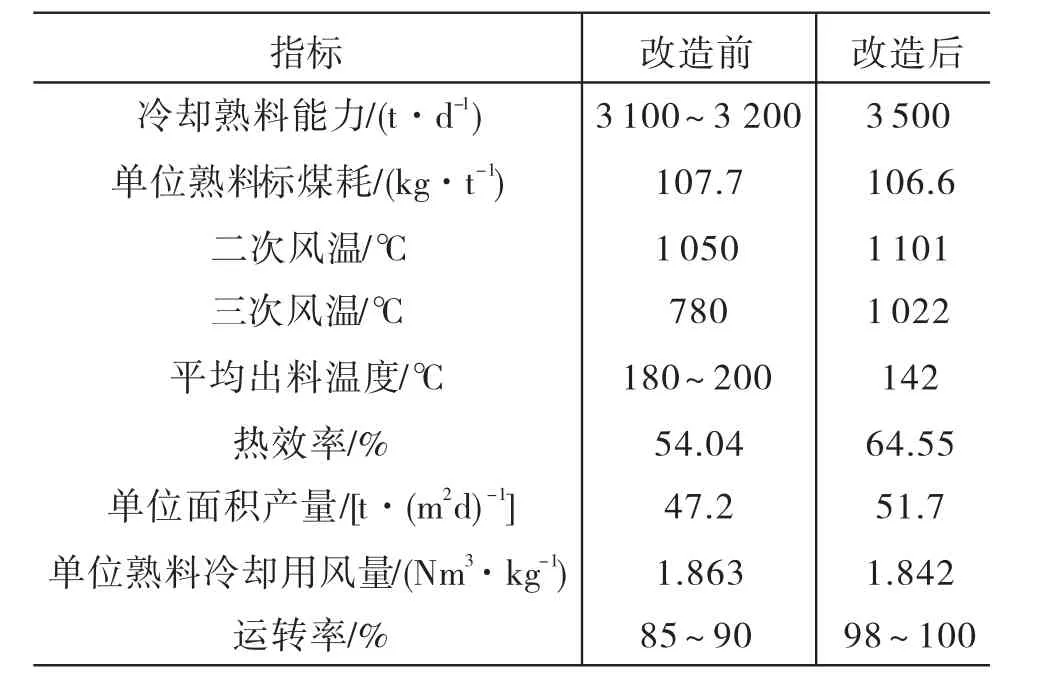

(4)改造前后篦冷机参数标定如表2。

表2 篦式冷却机改造前后对比表

5 结束语

此次改造篦冷机大幅提升了三次风温及产量,热回收率提高约10%,熟料标煤耗节约了1.1 kg/t熟料,取得了预期的改造效果,但是改造后出料温度仍然略高,这是因为受到篦床面积的制约,同时由于篦冷机实际产量较原设计产量增加了500 t/d,篦床单位面积负荷由改造前的47.2 /m2d增加到51.7 t/m2d,篦床负荷过大,导致出料温度较高,同时部分风机的电流利用率偏低,导致风机做功不足,影响熟料的冷却效果,在后续改进中可以通过调整部分做功不足风机的叶轮来提高风机的做功效果,从而进一步降低熟料的出料温度。

2015-06-25)

TQ622.4

B

1008-0473(2015)06-0059-03

10.16008/j.cnki.1008-0473.2015.06.014