基于钢渣作混合材料的管磨机调整

2015-12-22何江平常青王云天

何江平常 青王云天

1. 成都建筑材料工业设计研究院有限公司,四川 成都 610051;2. 中技国际工程有限公司,湖北 武汉 430071

基于钢渣作混合材料的管磨机调整

何江平1常 青1王云天2

1. 成都建筑材料工业设计研究院有限公司,四川 成都 610051;2. 中技国际工程有限公司,湖北 武汉 430071

Y公司采用辊压机双闭路水泥联合粉磨系统,采用钢渣等量替代价格较高的粉煤灰作混合材时,由于钢渣易磨性较差,加之其中尚含有未能去除干净的铁粒与铁末,导致生产P·O42.5级水泥时,出磨细度变粗、系统产量降低、粉磨电耗增加。一方面通过改进管磨机结构挖掘潜力,一方面根据钢渣性质采取了相应措施。效果是:系统产量提高至185 t/h以上,粉磨电耗略有下降。

管磨机 进料 活化环改进 研磨体级配

0 引言

Y公司水泥制成采用170-100辊压机+V选+Φ4.2 m×13 m双仓管磨机+O-Sepa N-3500选粉机组成的双闭路水泥联合粉磨系统(设备配置见表1),生产P·O42.5级水泥产量在183~185 t/h、粉磨电耗34kWh/t左右;当采用当地钢渣等量替代价格较高的粉煤灰作混合材,在掺入量8%时,产量降至170 t/h,粉磨电耗上升至36 kWh/t左右。通过调整与改进管磨机子系统,系统产量提高至188 t/h,粉磨电耗降至33.66 kW/h。本文就改进管磨机结构挖掘潜力等优化措施进行总结,以资参考。

表1 双闭路联合粉磨系统设备配置

1 采用钢渣代替粉煤灰的原因及面临的问题

应用钢渣前P·O42.5水泥物料配比见表2。

表2 应用钢渣前的物料配比

由于粉煤灰价格已超过100元/t,而当地钢铁厂钢渣价格只有40元/t,为降低生产成本,该公司决定选用转炉钢渣等量替代粉煤灰,可降低材料成本4元/t。按年产量200万t计,采用钢渣等量代替粉煤灰,每年可降低材料总成本800万元。

应用钢渣后P·O42.5水泥物料配比见表3。

表3 应用钢渣后的物料配比

以粉煤灰作混合材生产P·O42.5级水泥产量在183~185t/h,粉磨电耗34 kWh/t左右;当采用当地钢渣等量替代价格较高的粉煤灰作混合材,在掺入量8%时,产量降至170 t/h,粉磨电耗上升至3 6 kWh/t左右。

2 原因分析

虽然进厂颗粒状钢渣的水分只有1.5%左右、粒度<8 mm,但其易磨性较差,显微硬度高达HV850左右,比水泥熟料(显微硬度HV450左右)更难磨细,是工业废渣中易磨性差的材料之一,钢渣中尚含有一定数量残留的金属铁粒与铁末,在应用过程中必须做好除铁工作,安装多道除铁装置,以减少或消除对粉磨系统的不利影响。

3 解决措施

针对产量下降电耗上升的问题,我们一方面通过改进管磨机结构挖掘潜力,一方面根据钢渣性质采取了相应措施。

3.1 消除一仓研磨盲区

由于联合粉磨系统的物料从V型选粉机—双旋风收尘器收集进入管磨机时的落差较大,带有一定倾角的磨头进料装置因折射作用,会导致一仓产生一定范围的研磨盲区(不同高差造成的研磨盲区长度一般在0.5 m~1.8 m甚至再多些),相对缩短了一仓的有效粉磨长度,物料在一仓内粗磨时间变短。当细磨仓研磨能力一定时,最终导致出磨物料细度粗,所含成品比例降低。

针对上述情况,采取部分遮挡下料簸箕前端出料口(簸箕两侧板高度180 mm,出料下口只留80 mm高度,减缓冲料),并在簸箕两侧面开设宽度100 mm的下料口,同时在簸箕底部切割、均布四个长方形下料口,实现入磨物料分流。该措施简单、易行、实用,有效降低了折射、冲料机率,基本上消除了一仓研磨盲区。

3.2 级配调整

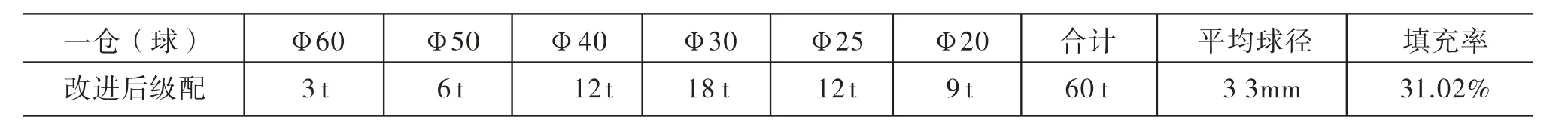

(1)一仓(有效长度3.25 m,仓长比例26%),改进前的研磨体级配见表4。

表4 改进前的一仓研磨体级配

原一仓采用四级配球,平均球径为25.5 mm,球径较小,在同一高度下落时,单个钢球产生的冲击能量(势能)小,对于易磨性较好的物料而言,可充分发挥其较好的研磨作用,完全能够满足粗处理要求。但对于粉磨显微硬度高、易磨性较差的钢渣而言,该球径明显偏小,不能适应磨机一仓的冲击、粉碎作业,从而导致系统产量下降。为此,必须提高一仓粗磨功能,将易磨性差的物料卡在头仓处理,破坏其结构,为实现细磨仓进一步磨细、提高出磨成品含量奠定基础。[1]

为了提高管磨机一仓粗处理能力,同时兼顾部分研磨功能,调整级配过程中,在原四级配球的前提下,引入Ф60 mm、Ф50 mm两级大规格钢球,有意识地放大了一仓平均球径,相对于原四级配而言,改进后的一仓采用了六级配球,且平均球径在原级配基础上增大了7.5 mm,从而提高了研磨体对物料的冲击、粉碎能力。改进后的一仓研磨体级配见表5。

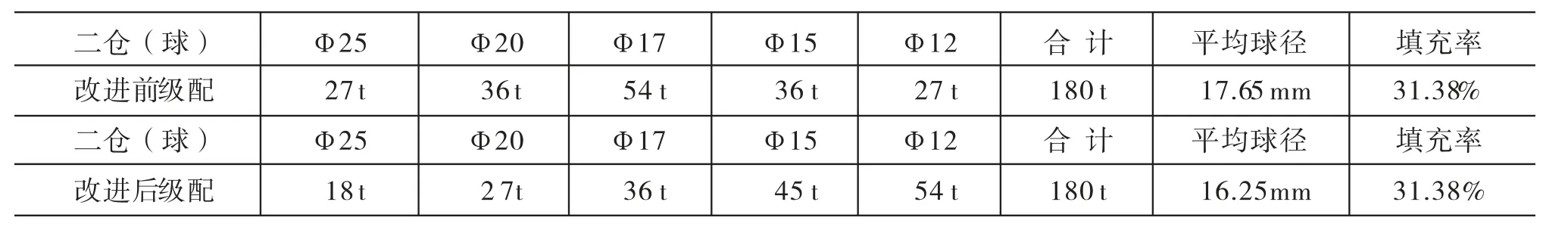

为适应一仓粗磨后的物料粒径,同时对磨机二仓(细磨仓)研磨体级配亦进行了调整,平均球径由17.65 mm降至16.25 mm,以增大研磨体与物料的接触面积,提高细磨仓粉磨效率与出磨成品比例,为选粉机有效分级创造良好条件。

(2)二仓(有效长度9.25 m、仓长比例74%),改进前后研磨体级配见表6。

3.3 筛分隔仓板过料速度的控制

表5 改进后的一仓研磨体级配

表6 二仓改进前后研磨体级配

针对一仓至二仓之间筛分隔仓板中心过料快的现象(粗筛板缝宽度10 mm,内筛分板缝宽度3.5 mm偏大),将中心卸料锥上均布的卸料口间隔封堵其宽度的1/3,有效抑制磨内物料流速,充分发挥一仓粗处理功能。

3.4 细磨仓活化环的改进

二仓(细磨仓)原安装有五圈高度h=800 mm活化环,相对于直径Φ4.2 m管磨机,该活化环高度偏低,活化区域偏小;磨机运转过程中,尚有一部分研磨体产生的“滞留带”(研磨死区)难以消除。针对这一状况,在原活化环上部采用螺栓与耐磨钢板联接方式直接加高了450 mm(为降低联接螺栓、螺帽的磨损,将两端用耐磨焊条堆焊防磨,延长其使用寿命),有效增大了活化区域,提高了对细磨仓研磨体的活化功能。同时,采用厚度15 mm复合耐磨钢板,将中间三圈活化环外圆高度300 mm段封堵为盲板,从而使细磨仓实现了良好的分段,为钢渣的进一步磨细创造条件。[2]

3.5 安装去除铁、渣装置

为了有效减少(或去除)金属铁在粉磨系统中的循环,降低成品选粉机笼型转子与导风叶片及输送设备的磨损,在出磨提升机至成品选粉机之间的风送斜槽上安装了一台山西龙舟有限输送机械有限公司研制的除铁、除渣装置(气化沉淀式专利除渣器),只需定期清理收集的铁质材料即可。投入运行后,除渣、除铁效果良好,成品选粉机系统回料中基本不存在铁质循环,降低了输送设备与选粉机的磨损,提高了设备运转效率。

3.6 磨尾拉风量过大及其改进

原生产过程中,物料易磨性相对较好,磨尾拉风量大,负压偏大,在-1 100 Pa左右。采用显微硬度高的钢渣配料后,研磨体会对不同易磨性的物料产生“选择性磨细”现象。为充分发挥钢渣的胶凝活性,必须缩小成品水泥中钢渣的颗粒粒径,则需要采取控制物料流速的措施。为此,在磨尾中心圆板部位安装使用了“料、风分离”装置,减少因磨尾篦板中部风速高而导致的出磨物料跑粗现象。

中控操作过程中,根据辊压机子系统的循环提升机电流、管磨机主电机运行电流(进相后)及出磨与成品入库提升机电流,调节磨尾拉风量,将磨尾负压控制在-780 Pa~-850 Pa之间,磨头保持微负压(-40 Pa~-50 Pa)状态,以满足粉磨系统成品质量指标为原则。

4 粉磨系统改进前后技术参数与指标对比

实施上述针对性的技术改进措施后,系统达到了预期效果:在经过辊压机挤压后,由V型选粉机分级的入磨物料比表面积170 m2/kg的前提下,通过管磨机粉磨后的出磨物料比表面积由改进前的205 m2/kg提高至250 m2/kg(即平均每米研磨体创造比表面积由2.8 m2/kg/m增至6.4 m2/kg/m,增加了2.29倍),出磨物料平均粒径由120μm左右降至71.5μm左右(粉体粒径缩小1.68倍),出磨物料中的成品率显著增加,足以证明管磨机磨细能力得到大幅度提高。具体技术参数与指标对比见表7。

表7 改进前后技术参数与指标对比(P·O42.5水泥)

由表7可以看出:生产P·O42.5级水泥时,采用钢渣等量替代粉煤灰作混合材料时,因入磨物料易磨性变化(显著变差)导致系统产量下降幅度较大,由此引起的连锁反应是粉磨电耗上升。在入磨比表面积相对稳定前提下,对管磨机子系统采取相应的、行之有效的技术改进措施之后,水泥粉磨系统运行状况明显改善,在原基础上提产幅度达10.59%,节电幅度达6.5%,整个联合粉磨系统实现了良性循环。

5 结束语

(1)水泥生产过程中,当采用易磨性差的工业废渣作混合材料时,在入磨粒度变化不大的前提下,一定要考虑该材料易磨性对于成品质量、系统产量及粉磨电耗指标的影响,并对子系统中出现的问题实施针对性改进措施。

(2)在水泥配料中掺入钢渣的同时,应重视其中金属对辊压机辊面磨损,钢渣显微硬度大并含有一定比例的铁粒或铁末,须安装多道除铁装置,最大限度地保护辊面、降低磨损。

(3)入磨物料易磨性变差时,为保证物料磨细,必须提高管磨机一仓平均球径,增大粗粉磨能力;同时,应缩小细磨仓研磨体直径,提高细磨能力及出磨物料中的成品比例,为成品选粉机有效分选创造良好的先决条件。

(4)对隔仓板及活化环进行处理的同时,应针对磨尾中部风速过快导致拉风跑粗现象,安装使用“料、风分离”装置,并在中控操作时根据出磨细度及磨机运行状况,采用适宜的磨尾拉风量参数,适当降低磨内物料流速,提高出磨物料磨细程度,达到增产、降耗的目的。

[1] 邹伟斌.双闭路水泥联合粉磨系统的节电改造[J].新世纪水泥导报,2015(3):20-24.

[2] 邹伟斌.水泥联合粉磨系统故障原因与解决措施[J].新世纪水泥导报,2012(2):2-12.

2015-09-22)

TQ172.632.1

B

1008-0473(2015)06-0052-04

10.16008/j.cnki.1008-0473.2015.06.012