石英在微生物浸出黄铜矿体系中的溶出动力学

2015-12-21林海周闪闪董颖博许晓芳

林海,周闪闪,董颖博,许晓芳

石英在微生物浸出黄铜矿体系中的溶出动力学

林海,周闪闪,董颖博,许晓芳

(北京科技大学土木与环境工程学院,金属矿山高效开采与安全教育部重点实验室,北京,100083)

研究石英粒度、摇床转速及温度对石英在微生物浸出黄铜矿体系中溶出规律影响,并探讨溶出动力学。研究结果表明:石英在微生物−化学作用下Si溶出规律由于微生物及其代谢产物的影响与单独酸作用下溶出规律不相同。随着石英粒度减小、摇床转速对()菌生长适宜性和温度的增加,石英在微生物浸出黄铜矿体系中溶出Si的溶出率逐渐增大。当石英粒度<43 μm,摇床转速为160 r/min,温度为40℃,浸出48 d时,Si累计溶出率最高可达到2.37%。石英的溶解反应过程可用收缩核动力学模型1−(2/3)−(1−)2/3=1描述,该模型反映了控制整个溶出过程反应速率的决定步骤是内扩散速率,其表观活化能为78.51 kJ/mol,由于浸矿细菌存在使其无法根据表观活化能判断控速步骤。铵黄铁矾等沉淀物覆盖在石英表面,增加了浸出液和溶出离子扩散阻力,验证了石英溶出过程受内扩散控制。

石英;微生物浸出;溶出动力学;收缩核模型

目前全世界已有约50个采用微生物冶金浸出铜矿石的工业应用实例。但这些实例主要处理原生硫化矿废石、次生硫化矿和氧化矿。黄铜矿作为一种原生硫化矿,由于其晶格能远高于其他硫化铜矿,并且在氧化条件下表面生成的产物很稳定,因此其微生物浸出速率和浸出率都不理想,导致工业应用缓慢[1−3]。脉石矿物是铜矿中的含量最多的矿物,其中氧化物、硅酸盐类矿物是脉石矿物的主要类型。例如江西德兴铜矿尾矿矿物中石英占45%[4]。脉石矿物在微生物浸出黄铜矿体系中也在不断地溶解,这些溶出离子不仅对黄铜矿浸出有一定的影响,而且还会对浸矿微生物的生长和浸矿能力有显著影响[5−6]。目前关于微生物浸铜技术的理论与实践研究较多[7−8],而对微生物浸铜体系中脉石矿物对铜浸出影响这方面的研究较少[9−10]。莫晓兰等[11]研究了石英在微生物浸出铜过程中的作用与影响,发现适量的石英,其粒度越细越能促进黄铜矿的浸出,且石英对浸出过程新生成的沉淀发生吸附,能在一定程度上减小沉淀对黄铜矿浸出的阻碍。石英在除氢氟酸外的无机酸中基本不溶,但是在有机酸或一些有机、无机溶剂中会少量溶解。张贤珍等[12]研究发现硅酸盐细菌的代谢产生有机酸、氨基酸、多糖等均具有破坏石英及硅酸盐矿物晶格结构的能力而释放出其中的硅、铝,原因是这些有机物具有络合矿物中各种金属离子的有机基团并有一定的酸溶作用。张思亭等[13]研究表明,在任何给定的pH条件下,表面基团都存在Si—OH、质子化Si—O(H2)+和去质子化 Si—O−。当pH≤2.3时,溶液中Si—O(H2)+逐渐增多,而当pH≥6.8时,Si—O−逐渐增多[13]。关于微生物浸出体系中脉石矿物的溶出规律及动力学[14]方面研究较少。本文作者研究微生物浸出黄铜矿过程中菌代谢产物氨基酸和多糖等破坏石英晶格结构使其中硅溶出。微生物浸出黄铜矿过程中,一直保持在pH<2.3,浸出液中Si主要存在形式为Si—O(H2)+。同时,研究石英在微生物浸出黄铜矿体系中溶出Si的规律和动力学,研究溶出硅离子对黄铜矿浸出的影响机制,确定控制溶出Si的控速步骤,以便控制整个微生物浸出黄铜矿体系中脉石矿物溶出速度和浓度,为微生物更高效浸出黄铜矿提供依据,研究石英在微生物浸出黄铜矿体系中溶出Si的规律和动力学。

1 试验材料及方法

1.1 实验矿物

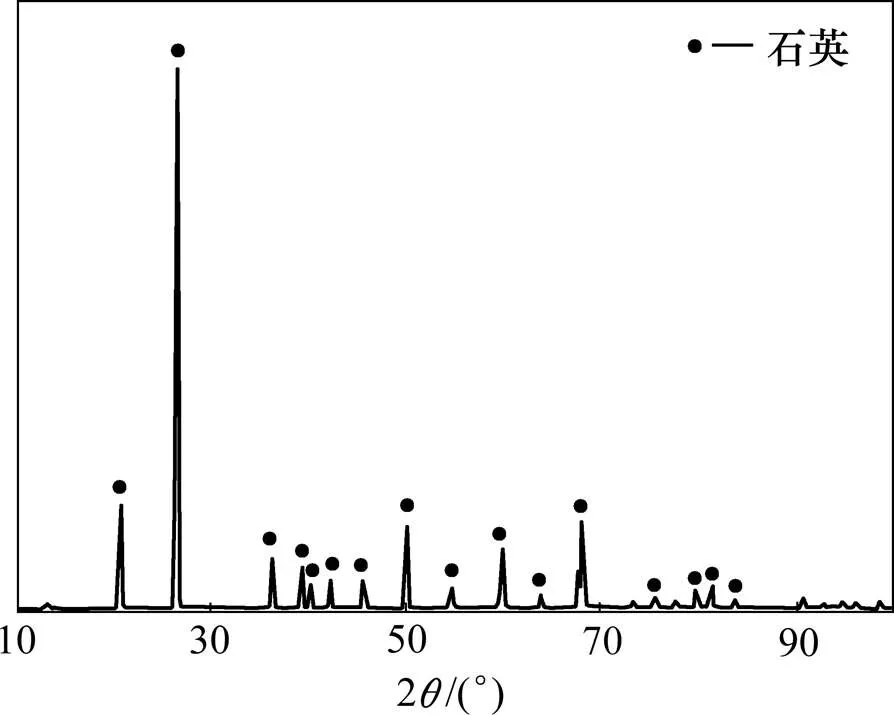

实验采用较纯净的黄铜矿(纯度78.72%)、石英(纯度97.80%)。购自浙江大学矿物标本厂的黄铜矿(Cu,Fe和S的质量分数分别为27.38%,28.35%和33.31%)和购自山东青岛某厂石英(SiO2和Fe的质量分数分别为97.80%和0.21%),用盐酸浸泡净化矿物表面后,用蒸馏水反复浸泡、清洗并采用瓷球磨细磨至粒度<43 μm,43≤<74 μm和74≤<150 μm,放入干燥器中备用。试验矿物用X线衍射仪进行物相分析(XRD),其结果如图1和图2所示。

图1 黄铜矿XRD衍射谱

图2 石英XRD衍射谱

1.2 菌种及培养基

浸矿菌种采自湖北某矿山酸性矿坑水,经过筛选、培养、驯化和分离得到,经鉴定为嗜酸性氧化亚铁硫杆菌(,简称菌),同源度为99.99%,其16SrDNA gene基因库登录序列号为FN811931。菌种最佳培养条件如下:初始pH 2.0,摇床温度30 ℃,转速160 r/min,采用9K培养基[15]。

微生物的富集培养采用9K培养基,以硫酸亚铁为能源物质传代培养,其组成(质量浓度)为:(NH4)2SO43.00 g/L,KCl 0.10 g/L,K2HPO40.50 g/L,MgSO4·7H2O 0.50 g/L,Ca(NO3)20.01 g/L,FeSO4·7H2O 44.20 g/L,pH=2.0。

1.3 实验方法

石英在微生物浸出黄铜矿体系中溶出试验在 250 mL锥形瓶中进行,90 mL经灭菌后的9K培养基中加入2 g黄铜矿(<74 μm)和3 g石英,采用体积分数为10%的稀硫酸(10 mL浓硫酸加入到90 mL去离子水中配制而成)调节矿浆pH=2.0后,接入10%的菌,细菌浓度为1.0×107个/mL。封口透气膜封上后放入HZQ−C型空气浴振荡器,调节石英粒度、摇床转速和温度来研究石英在微生物−化学作用下的溶出规律及动力学。取样损失用相同体积的pH=2.0的稀硫酸补充。取样前用蒸馏水补足蒸发掉的水分,保证溶浸液总体积不变,所有试验均为双平行样。浸出 48 d后,浸渣经pH=2.0的稀硫酸清洗表面后,并用蒸馏水清洗3次后自然风干称质量。

1.4 分析方法

溶浸液中Si质量浓度采用电感耦合等离子体质谱(ICP-MS)进行测定。采用X线衍射(XRD)、扫描电镜和能谱图(SEM-EDS)分析原矿物和浸出后浸渣的矿物组成、形貌、表面化学成分变化。

2 结果与讨论

2.1 石英在微生物浸出黄铜矿体系溶解规律

2.1.1 粒度对石英溶出的影响

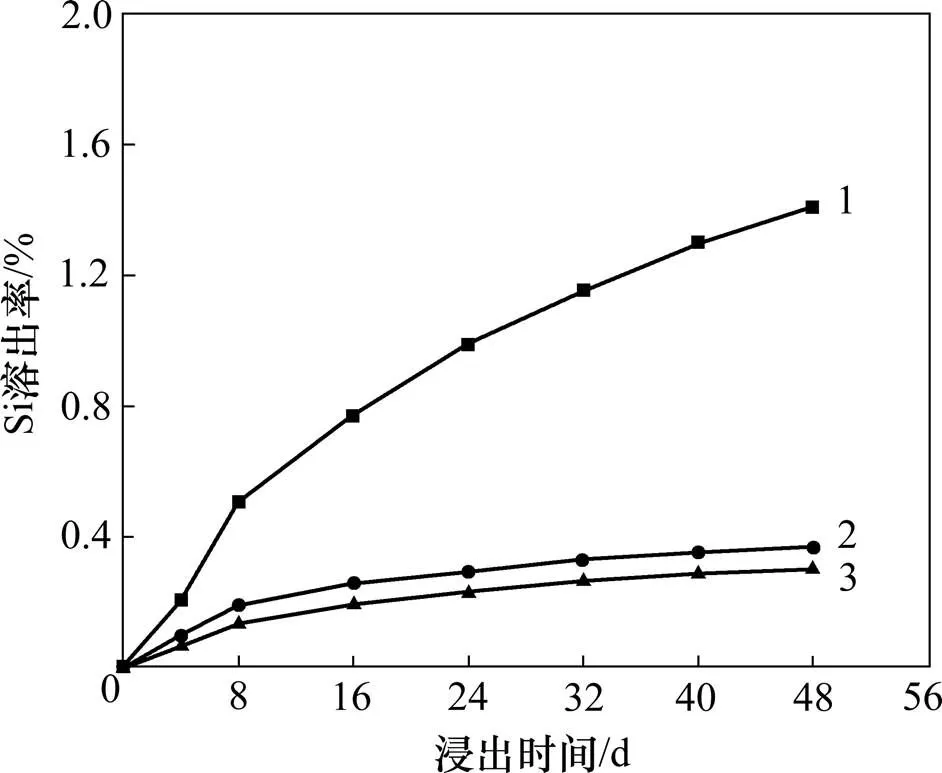

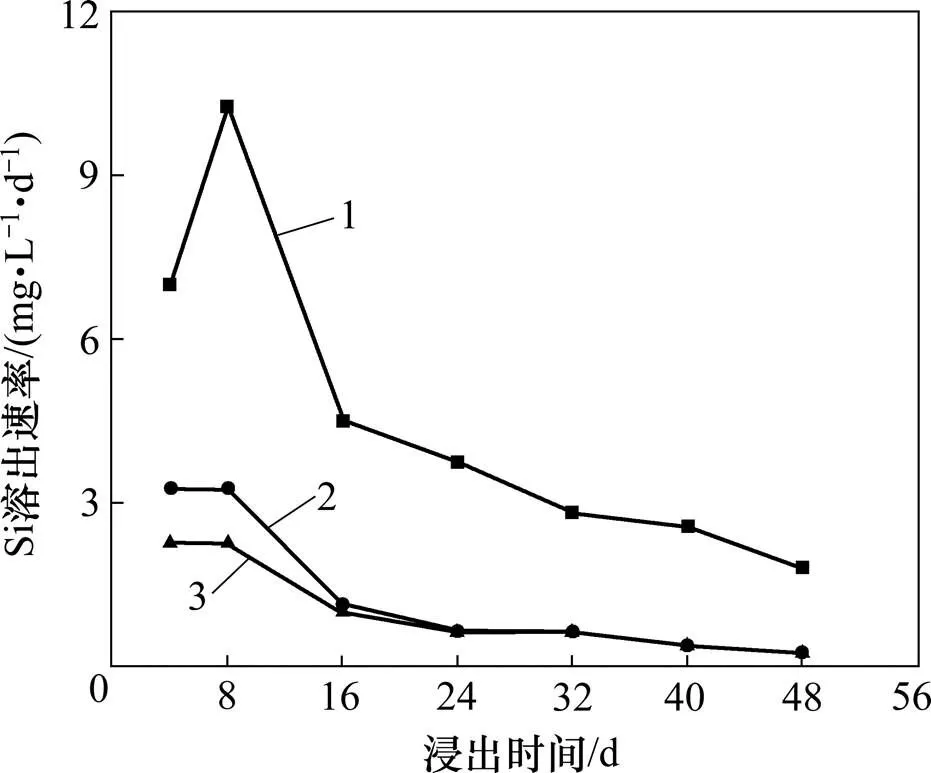

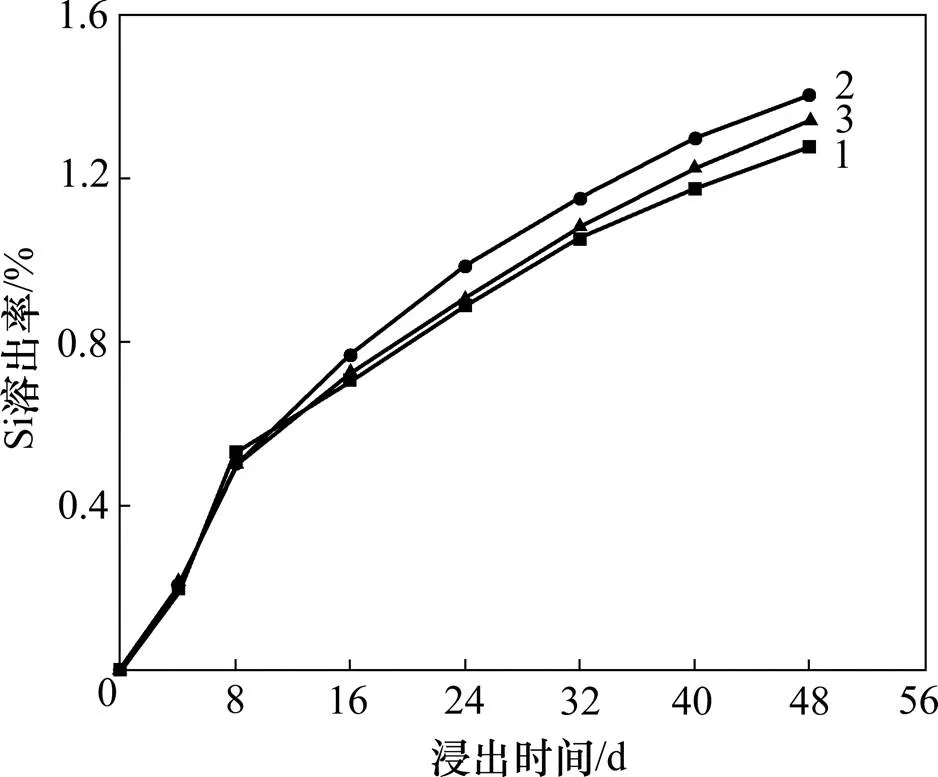

在摇床转速为160 r/min,温度为30 ℃条件下,选择不同粒度的石英(74≤<150 μm,43≤<74 μm和<43 μm)与<74 μm的黄铜矿构成矿浆浸出体系,考察不同石英粒度对微生物浸出黄铜矿体系中Si溶出率和溶出速率的影响。结果如图3和图4所示。

粒度/μm:1—r<43; 2—43≤r<74; 3—74≤r<150

粒度/μm:1—r<43; 2—43≤r<74; 3—74≤r<150

石英粒度是决定石英在浸出体系中溶解速率的一个很重要的因素。从图3和图4可以发现:石英粒度越小,石英颗粒与浸液接触面积越大,化学反应速率越快,导致石英在微生物浸出黄铜矿体系中溶出率相应越高。粒度74≤<150 μm和43≤<74 μm石英在浸出体系中Si溶出率相差不大,且在8 d后溶液中溶出来的Si基本保持不变。而石英粒度<43 μm时,溶液中的Si增加较快,而且在整个浸出过程中一直保持比其他2个粒度石英Si溶出速率要高。当石英粒度从74≤<150 μm减小为<43 μm,石英在微生物浸出黄铜矿体系Si溶出率从0.30%增大到1.41%,Si的溶出率变化很大,说明粒度变化对硅溶出速率的影响较大。因为随着粒度减小,矿物颗粒比表面积增大,有利于浸液渗入矿物缝隙,浸液与矿物颗粒的碰撞概率增大,同时缩短溶出离子进入溶液的距离,从而有利于石英溶解。

虽然在2个粒度条件下浸液中Si溶出率增加速率不同,但是溶出速率的趋势变化一样:前8 d溶解速率相对较高,这可能主要是由于固体表面存在扰动层的缘故[16],而非结构内部Si的溶出,这主要是破碎过程导致,随着反应时间的继续推进,溶液中Si的质量浓度逐渐增加,但8 d后溶出Si速率降低比较明显,这说明浸出过程中浸出液对Si—O四面体结构造成了一定的破坏,但是对该结构的破坏很微弱,因此最终溶出Si的质量浓度比较低。

2.1.2 摇床转速对石英溶出的影响

摇床转速决定溶解氧量,只有合适的溶氧(摇床转速),菌才能正常生长:溶氧量过高时,对菌体产生毒害作用,过低则无法满足细菌生长的所需[17]。在摇床转动作用下,一方面可以使石英颗粒悬浮在浸液中,增加石英和浸液的接触,另一方面,摇床转速加速了溶液及溶液中离子的对流与扩散,单位时间有更多的反应物到达矿物颗粒表面参加反应,由此可在一定程度上加快矿物的溶解速率[18],从而使得浸液中溶出Si增加。设定摇床转速分别为140,160和200 r/min,研究不同摇床转速对微生物浸出黄铜矿过程中石英Si的溶出率和溶出速率的影响,实验结果如图5和图6所示。

转速/(r∙min−1):1—140;2—160;3—200

Fig. Effect of rotation speed on Si leaching rate

转速/(r∙min−1):1—140;2—160;3—200

从图5和图6可以看出:在微生物最适宜溶氧条件下(摇床转速160 r/min),石英在体系中溶出Si最多,这可能是浸矿细菌的存在导致了石英中Si的溶出规律的特殊性。摇床转速分别为140,160和200 r/min时,微生物浸出48 d后,浸液中石英中Si溶出率分别为1.28%,1.41%和1.34%。前8 d,石英在浸出体系中Si溶出率基本一样,这可能是由于固体表面存在扰动层的缘故,而非外力作用使结构内部Si的溶出。随着浸出时间的进行,摇床转速对石英溶出产生了一些较小的影响:摇床转速增加,加速了矿物与周围浸液的接触,从而使200 r/min时Si溶出率高于140 r/min时Si溶出率。但摇床转速为160 r/min时,Si开始时溶出速率虽然和其他条件下基本一样,但8 d后溶出率增加较快且增加阶段较长,也即其在浸出阶段保持相对较高溶出速率时间很长,这就导致其最终溶出质量浓度相对较高,这可能与菌在摇床转速 160 r/min时具有较好的氧化活性有关。石英中的Si溶出质量浓度最终都较低,且相差不大,这与石英的晶体结构有一定的关系。石英是由Si—O四面体结构组成,石英在浸出条件下溶解过程中,随着水分子靠近,石英的结构会有四面体向三角双锥转化,随后,同时发生断键和成键的过程,由于H+连接在末端OH,使得Q(Si)—Obr键变得更短,断裂更加困难,这就导致石英在微生物浸出黄铜矿体系中溶出Si质量浓度都很低[19]。

2.1.3 温度对石英溶出的影响

温度是影响矿物溶解速率的重要环境参数,在大多数情况下,溶解速率与温度的关系满足阿伦尼乌斯 方程

式中:为频率系数,mol/(m2·s);E为反应活化能,J/mol;为热力学温度,K;为气体常数, 8.314 J/(mol·K)。

从式(1)可以看出:随着温度增加,溶解速率也在不断增大,这是由于提高溶液温度,可以加快分子的扩散运动,溶剂分子与矿物中分子的活性增强,发生相互碰撞的概率增大,使溶解速率增大[18]。因此,一般来说,矿物的溶解速率随温度的升高而提高。

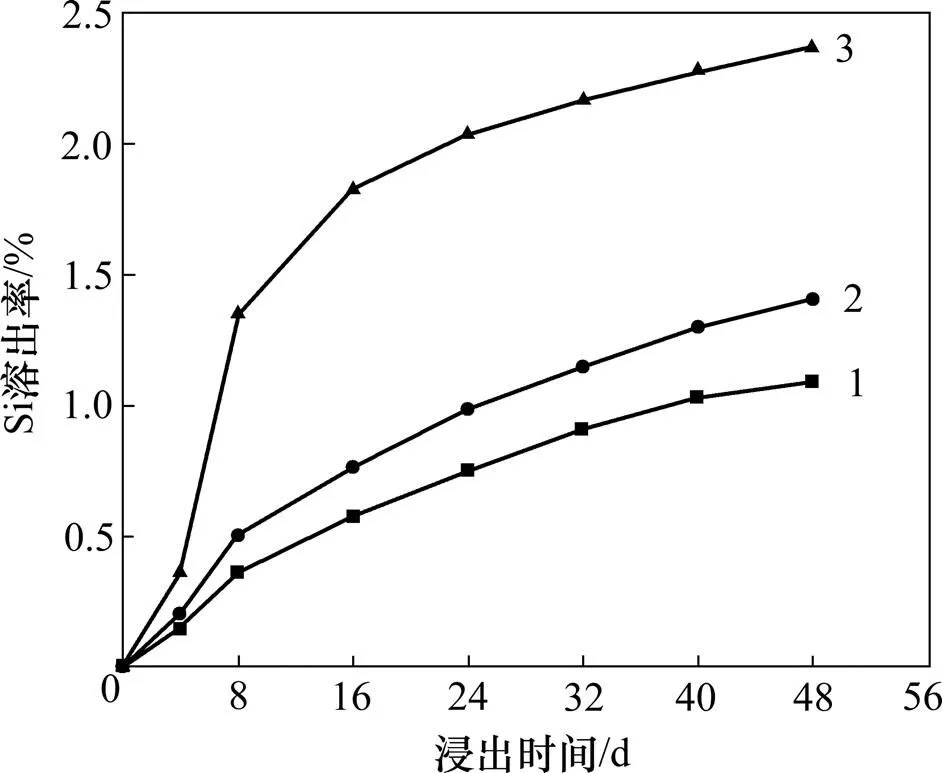

选择浸出温度为25,30和40 ℃,研究温度对微生物浸出黄铜矿体系中Si溶出率和溶出速率的影响。结果如图7和图8所示。

从图7和图8可以看出:温度分别为25,30和40 ℃时,浸出48 d后,浸出液中Si溶出率分别为:1.10%,1.41%和2.37%。石英中Si溶出率随时间呈先快速增加最后基本不变的趋势。从图7可以看出:温度为40 ℃时,在前24 d,Si溶出率增加很快,且溶出率增加阶段比较长,也即其在浸出阶段保持较高溶出速率时间很长,直至24 d后溶液中Si增加缓慢直至达到平衡,导致石英溶出Si明显比其他温度条件下溶出Si多。浸出温度为25 ℃和30 ℃时,石英溶出Si相差不大,且变化趋势基本一致,溶出率在8 d后增长减缓,溶出速率一直较低,导致最终溶出Si质量浓度很低。随着温度的增加,石英溶解的Si质量浓度也呈现出上升趋势的原因是:矿物溶解过程是一个晶格破坏、溶质离子与晶体分离并向溶液中扩散的过程,温度增加导致反应物分子的热运动加快即分子本身的能量增加,更多的分子具有较高的能量(达到一定标准),成为活化分子,从而单位体积内的活化分子数增多,有效碰撞的次数增加,进而加快了化学反应速率,使石英Si溶出率增大[20]。

温度/℃:1—25;2—30;3—40

温度/℃:1—25;2—30;3—40

2.2 石英溶解动力学

研究石英在微生物浸出黄铜矿体系中溶出动力学的主要目的就是确定浸出过程的控速步骤,从而针对性的采取措施改变浸出过程的反应速率。

目前已提出的浸出模型有颗粒收缩核模型、颗粒崩解模型、多孔扩散模型和混合模型等。大多数的矿石浸出过程都可以釆用颗粒收缩核模型进行描述[21]。

若液−固反应中石英粒子为近似球形几何体,且浸出过程受扩散所控制时,则收缩核模型的浸出动力学方程可表达为

若是化学反应控制,则收缩核模型的浸出动力学方程可表达为

若石英溶出过程受混合控制(扩散控制和化学反应控制),则收缩核模型的浸出动力学方程可表达为

目前判断方法主要是通过线性拟合度和活化能来确定。

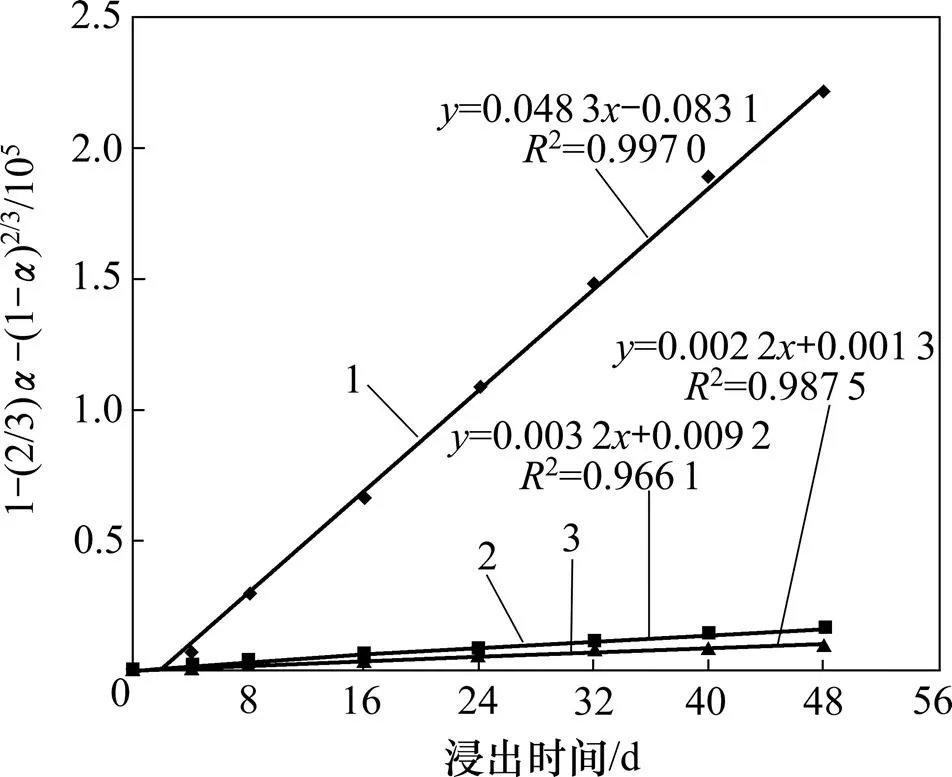

将图3中的不同石英粒度下Si溶出率数据用收缩核模型进行拟合,采用这3个模型对浸出体系石英中Si溶出率数据进行线性拟合,发现石英在微生物浸出黄铜矿体系中的溶出动力学可用收缩核模型中的扩散控制模型式(2)解释。将图3中的数据按1−(2/3)− (1−)2/3~1处理,不同石英粒度下1−(2/3)−(1−)2/3与时间的关系如图9所示。

粒度/μm:1—r<43; 2—43≤r<74; 3—74≤r<150

浸出时间和扩散控制模型(1−(2/3)−(1−)2/3)之间的良好的线性关系说明该浸出过程符合该模型。从图9可以发现:在石英粒度74≤<150 μm,43≤< 74 μm和<43 μm时关系曲线与浸出时间呈现良好的线性关系,相关系数2分别为0.997 0,0.966 1和0.987 5。表明在此浸出条件下,反应速率常数只与粒度有关,与时间无关。石英在微生物浸出黄铜矿体系中溶出Si是由扩散控制,包括内扩散和外扩散。其中,内扩散阶段包括浸剂通过固体生成物向反应界面扩散和生成物由反应界面通过固体产物层向边界层扩散2个步骤;外扩散阶段包括浸剂通过边界层向固体颗粒物表面扩散和生成物通过边界层向外扩散2个阶段。石英在刚开始溶解阶段,表面基本没有沉淀物,浸出液扩散阻力较小,从而反应速率较快,随着反应进行,石英表面覆盖着一层沉淀物薄膜,使得扩散阻力进一步加大,阻碍了浸剂向反应界面扩散及溶出离子向浸液中扩散,导致石英溶解受到扩散控速。

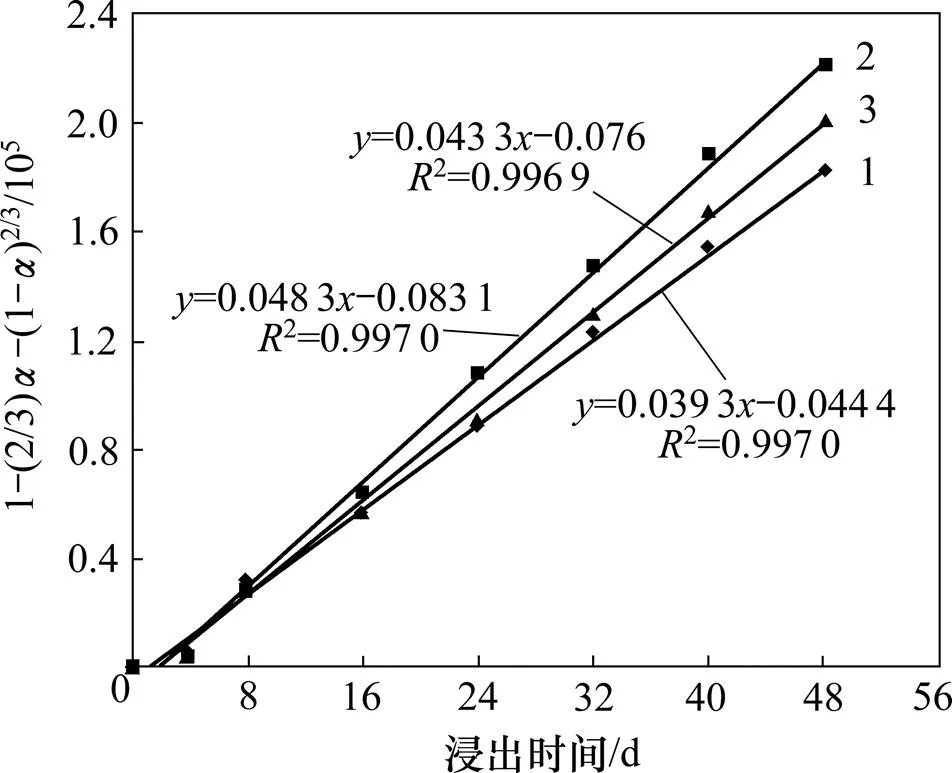

将图5中的不同摇床转速条件下石英中Si溶出率数据用收缩核模型进行拟合,发现其与扩散控制模型式(2)能够很好的相匹配。将图5中的结果按1−(2/3)− (1−)2/3~1处理,不同摇床转速下1−(2/3)−(1−)2/3与时间的关系如图10所示。

转速/(r∙min−1):1—140;2—160;3—200

从图10可以发现:不同摇床转速条件下的石英在微生物浸出黄铜矿体系中的溶解动力学也可用收缩核模型中的扩散控制模型来解释。由湿法冶金动力学原理[22]可知:在固液多相浸出反应过程中,控制步骤为外扩散控制时,搅拌强度对浸出率影响非常大,通常可提高浸出率40%~70%。但从实验结果(见图5)可知:搅拌强度对石英在微生物浸出黄铜矿体系中Si溶出率影响并不大。因此,可以判断溶出反应控制步骤非外扩散控制应是内扩散控制。石英溶出Si反应控速步骤主要包括浸剂通过固体生成物向反应界面扩散和溶出Si由反应界面通过固体产物层向边界层扩散2个步骤。

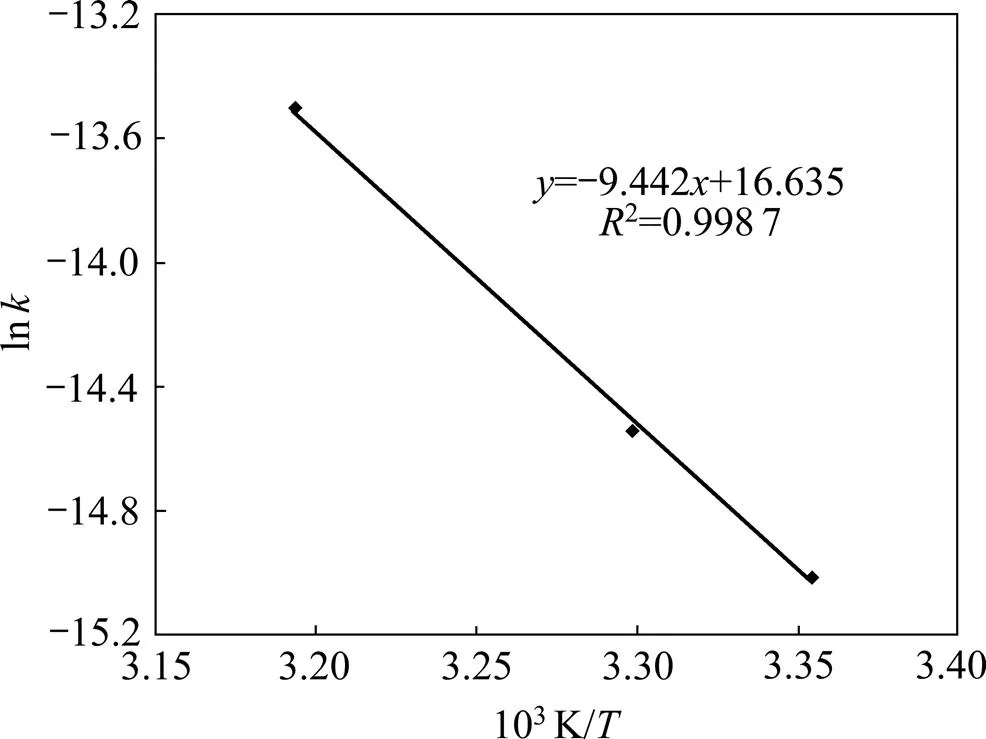

根据图7中的实验结果将1−(2/3)−(1−)2/3对时间作图,结果如图11所示。根据Arrhenius方程的变式,将图11中每个温度下浸出反应的表观速率常数的自然对数对温度的倒数1/作图,可得到阿仑尼乌斯线性图,如图12所示。

从图11可以发现:不同温度条件下石英在微生物浸出体系的溶解动力学也可以用收缩核模型中的扩散控制模型很好的解释。但是在温度为40 ℃时,实验结果与收缩核模型匹配程度不如其他温度下的匹配程度好,这可能是由于温度升高对体系中微生物及其产物有一定的影响作用,从而导致浸液成分变化较大,间接影响了石英溶出Si反应。

温度/℃:1—25;2—30;3—40

图12 石英溶出时的阿仑尼乌斯图

从图12可以看出:收缩核模型较好地符合实验结果,所得图形近似为直线,表明在任一温度下所得都为常数,即只为温度的函数。这符合溶出反应速度常数在一定温度下是常数的原理。因此,可以推断石英在微生物浸出黄铜矿体系中溶出Si的反应过程受扩散控制,遵循收缩核动力学模型。从图12可以求得直线斜率为−9.442×103。根据阿仑尼乌斯方程变形式可知:−9.442×103=−a/,其中气体常数=8.314 J/mol,代入阿仑尼乌斯公式可得,a=78.51 kJ/mol。一般情况下,溶解反应过程的表观扩散控制活化能通常小于10 kJ/mol,表观化学反应活化能则在40 kJ/mol以上,混合控制活化能位于10~40 kJ/mol之间[23]。按照这个原则,石英在微生物浸出黄铜矿体系溶出Si反应属于收缩核模型中的化学反应控制,但是不同粒度、摇床转速、温度条件下石英溶出Si溶出率数据都与收缩核模型中的扩散模型1−(2/3)−(1−)2/3=1相匹配,这表明了石英在体系中溶出Si反应的特殊性。可能是由于此反应并不是在简单介质中进行的,浸矿细菌的存在导致了石英中Si的溶出规律的特殊性。

2.3 XRD和SEM-EDS分析

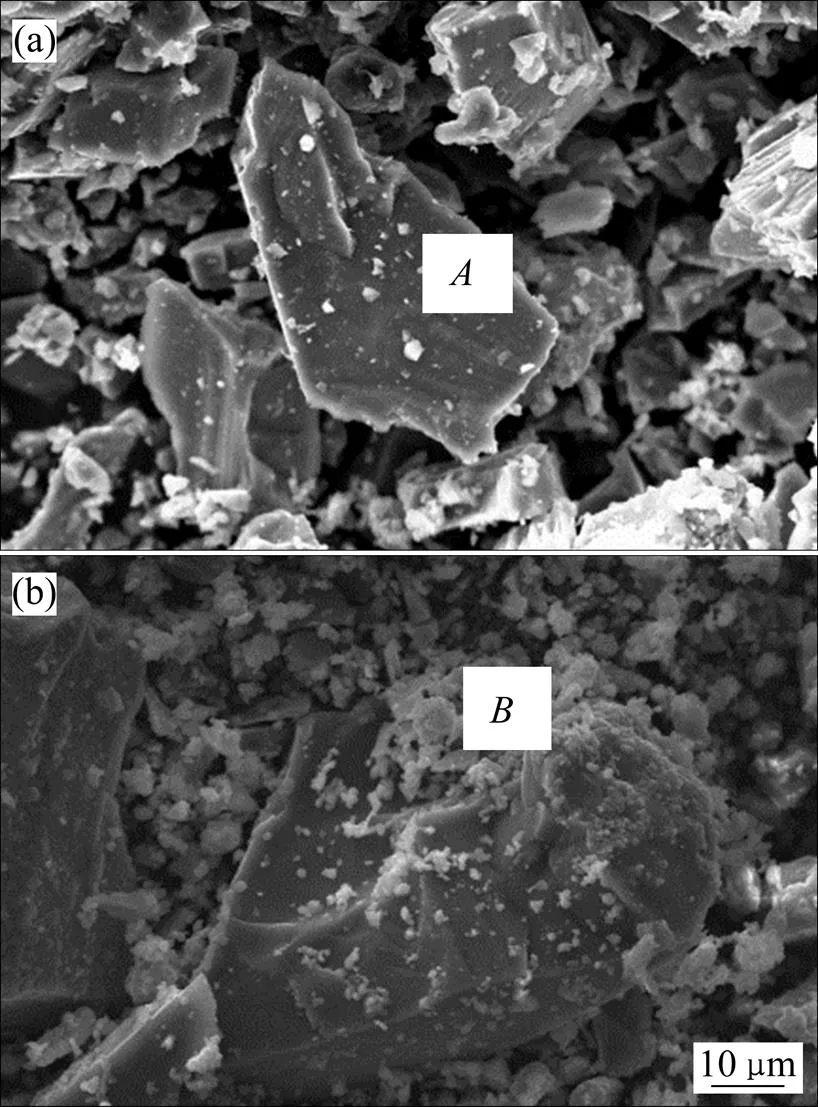

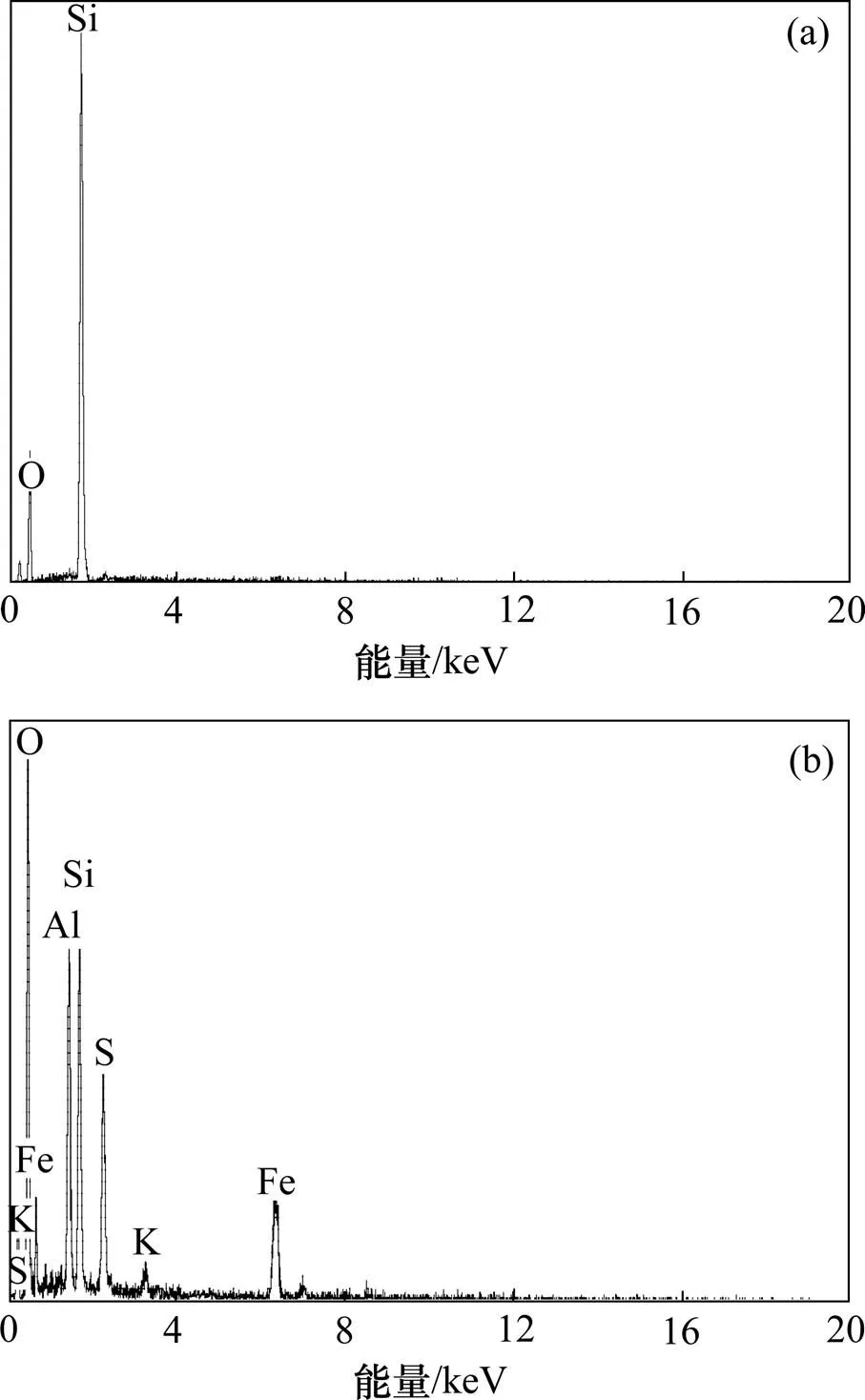

为了观察浸出前、后矿石化学成分和表面微观结构的变化情况,分别对石英在微生物浸出黄铜矿体系中溶出前后的矿石进行XRD,SEM和EDS分析,结果如图13~15所示。从图13可以看出:在添加了石英作为脉石矿物的微生物浸出黄铜矿体系中主要新生成物质是铵黄铁矾[(NH4)2Fe6(SO4)4(OH)12]。石英溶解过程是一个晶格破坏的过程,但XRD图谱(见图13)中并未发现石英、黄铜矿发生明显变化。黄钾铁钒的生成可导致体系pH降低到2以下,这有利于黄铜矿溶出,但对石英的溶出基本没有帮助[19]。从图14可以发现:浸出前,石英棱角明显,表面比较光滑,基本没有凹坑或小颗粒;浸出48 d后,石英边缘比较圆滑,表面没有明显的浸蚀坑,但表面吸附了一些沉淀颗粒。而且从石英表面沉淀颗粒的EDS能谱(见图15)可见:除O和Si峰以外还发现有K,Al,Fe和S的峰,说明石英对溶液中的离子或反应生成的沉淀(氢氧化铁、铵黄铁矾和元素硫等)产生了吸附作用,这与图13所示的结果相吻合。这些沉淀物覆盖在石英表面,阻碍了浸剂通过石英表面沉淀物向反应界面扩散及溶出Si由反应界面通过沉淀物层向边界层扩散,使反应阻力进一步增大、石英溶出受阻,从而进一步说明石英在微生物浸出黄铜矿体系溶出Si反应过程受收缩核模型中的内扩散控制。

(a) 浸出前;(b) 浸出后

(a) 浸出前;(b) 浸出后

(a) 图14中A点;(b) 图14中沉淀物B点

3 结论

1) 随着石英粒度减小、溶氧量对菌生长适宜性和温度的增加,石英在微生物浸出黄铜矿体系中Si溶出率增大,在石英粒度<43 μm,温度为40℃,摇床转速为160 r/min,浸出48 d时,石英中Si的溶出率最高,为2.37%。

2) 石英在微生物浸出黄铜矿体系中的溶解是一个非均相的不可逆过程,影响溶出反应速度的主要步骤是内扩散,内扩散速度是整个浸出反应的决定速度。因此,石英在体系中溶出Si动力学可用收缩核模型中内扩散模型1−(2/3)−(1−)2/3=1解释,其溶出活化能为78.51 kJ/mol,由于该反应受到浸矿细菌的影响,因此不能根据活化能确定控速步骤。

3) 铵黄铁矾是浸渣中的主要新生成物质,它和其他一些沉淀物覆盖在石英表面,增加了浸液向反应界面扩散及溶出Si向边界层扩散的阻力,阻碍了石英溶出Si,这也验证了石英在体系中溶出反应过程受内扩散控制。

[1] Rawlings D E. Heavy metal mining using microbes[J]. Annual Review of Microbiology, 2002, 56(1): 65−91.

[2] Brierley J A,Brierley C L. Present and future commercial applications of biohydro-metallurgy[J]. Hydrometallurgy, 2001, 59(2/3): 233−236.

[3] Watling H R. The bioleaching of sulphide minerals with emphasis on copper sulphides: A review[J]. Hydrometallurg, 2006, 84(1/2): 81−108.

[4] 田信普, 李骏. 江西德兴铜矿尾矿提取绢云母及综合利用的探讨[J]. 地质与勘探, 2000, 36(5): 47−48.TIAN Xinpu, LI Jun. Investigate comprehensive utilization and extracting sericite from copper mine tailings of Jiangxi Dexing[J]. Geology and Prospecting, 2000, 36(5): 47−48.

[5] 范有静, 杨洪英, 曾建威. 溶液中离子对浸矿工程菌生长的影响[J]. 有色矿冶, 2004, 20(2): 17−19. FAN Youjing, YANG Hongying, ZENG Jianwei. Influence of the ions in solution on the growth of bioleaching bacteria[J]. Nonferrous Mining and Metallurgy, 2004, 20(2): 17−19.

[6] 朱长亮, 杨洪英, 蒋欢杰, 等. 溶液中离子对浸矿细菌的毒害作用[J]. 有色矿冶, 2005, 21(5): 25−27. ZHU Changliang, YANG Hongying, JIANG Huanjie, et al. Toxic effects of ions in solution on the leaching bacteria[J]. Nonferrous Mining and Metallurgy, 2005, 21(5): 25−27.

[7] 艾纯明, 吴爱祥, 王贻明, 等. 浸矿过程中固−液接触形式及影响因素[J]. 湿法冶金, 2012, 31(6): 348−352. AI Chunming, WU Aixiang, WANG Yiming, et al. Influence factors and solid liquid contact form in the leaching process[J]. Hydrometallurgy of China, 2012, 31(6): 348−352.

[8] YU Runlan, LIU Jing, CHEN An, et al. Interaction mechanism of Cu2+, Fe3+ions and extracellular polymeric substances during bioleaching chalcopyrite byATCC2370[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(1): 231−236.

[9] 莫晓兰, 林海, 傅开彬, 等. 绢云母对黄铜矿微生物浸出的影响[J]. 中国有色金属学报, 2012, 22(5): 1475−1481. MO Xiaolan, LIN Hai, FU Kaibin, et al. Effect of sericite on bioleaching of chalcopyrite[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1475−1481.

[10] DONG Yingbo, LIN Hai, ZHOU Shanshan, et al. Effects of quartz addition on chalcopyrite bioleaching in shaking flasks[J]. Minerals Engineering, 2013, 46(3): 177−179.

[11] 莫晓兰, 林海, 董颖博, 等. 石英对微生物浸出黄铜矿的作用[J]. 北京科技大学学报, 2011, 33(6): 682−687. MO Xiaolan, LIN Hai, DONG Yingbo, et al. Effect of quartz on bioleaching of chalcopyrite[J]. Journal of University of Science and Technology Beijing, 2011, 33(6): 682−687.

[12] 张贤珍, 林海, 孙德四, 等. 硅酸盐结构对硅酸盐细菌生长代谢及脱硅的影响[J]. 重庆大学学报, 2014, 37(5): 98−103. ZHANG Xianzhen, LIN Hai, SUN Desi, et al. Structural effects of silicate minerals on the growth, metabolism and desilicification of a strain of silicate bacterium[J]. Journal of Chongqing University, 2014, 37(5): 98−103.

[13] 张思亭, 刘耘. 石英溶解机理的研究进展[J]. 矿物岩石地球化学通报, 2009, 28(3): 294−300. ZHANG Siting, LIU Yun. Progress review of quartz dissolution models[J]. Bulletin of Mineralogy, Petrology and Geochemistry, 2009, 28(3): 294−300.

[14] WANG Xi, CHEN Qiyuan, HU Huiping, et al. Solubility and dissolution kinetics of quartz in NH3-H2O system at 25℃[J]. Hydrometallurgy, 2011, 107(1/2): 22−28.

[15] DONG Yingbo, LIN Hai, WANG Han, et al. Effects of ultraviolet irradiation on bacteria mutation and bioleaching of low-grade copper tailings[J]. Minerals Engineering, 2011, 24(8): 870−875.

[16] Gautier J, Oelkers E H, Schott J. Are quartz dissolution rates proportional to B.E.T. surface areas?[J]. Geochimica et Cosmochimica Acta, 2001, 65(7): 1059−1070.

[17] Magdalena G, Roger B H Jr, Paul C F K. Pyrite oxidation byat various concentrations of dissolved oxygen[J]. Chemical Geology, 2006, 225(1/2): 16−29.

[18] 丁治英. 氧化锌矿物在氨性溶液中的溶解行为研究[D]. 长沙: 中南大学化学化工学院, 2011: 4−11. DING Zhiying. Study on the dissolution behavior of oxidized zinc ores in ammoniacal solution[D]. Changsha: Central South University. College of Chemistry and Chemical Engineering, 2011: 4−11.

[19] 张思亭, 刘耘. 不同pH值条件下石英溶解的分子机理[J]. 地球化学, 2009, 38(6): 549−557. ZHANG Siting, LIU Yun. Molecular level dissolution mechanisms of quartz under different pH conditions[J]. Geochimica, 2009, 38(6): 549−557.

[20] 武芳芳. 生物质还原浸出氧化锰矿石的动力学及其应用研究[D]. 长沙: 中南大学化学化工学院, 2013: 27−32. WU Fangfang. Study on the kinetics of reductive leaching processes of manganese oxide ores using biomass as reductants and their applications[D]. Changsha: Central South University. College of Chemistry and Chemical Engineering, 2013: 27−32.

[21] Safari V, Arzpeyma G, Rashchi F, et al. A shrinking particle-shrinking core model for leaching of a zinc ore containing silica[J]. International Journal of Mineral Processing, 2009, 93(1): 79−83.

[22] 胡天觉, 曾光明, 袁兴中. 湿法炼锌废渣中硫脲浸出银的动力学[J]. 中国有色金属学报, 2001, 11(5): 933−937. HU Tianjue, ZENG Guangming, YUAN Xingzhong. Kinetics of leaching silver from waste residue of zinc hydrometallurgy by thiourea[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(5): 933−937.

[23] 夏志华, 唐谟堂, 李仕庆, 等. 锌焙砂中浸渣高温高酸浸出动力学研究[J]. 矿冶工程, 2005, 25(2): 53−57. XIA Zhihua, TANG Motang, LI Shiqing, et al. A Study on the kinetics of leaching the residues from the neutral leaching process with high concentration of sulfuric acid at high temperature[J]. Mining and Metallurgical Engineering, 2005, 25(2): 53−57.

(编辑 罗金花)

Dissolution kinetics of quartz in bioleaching system of chalcopyrite

LIN Hai, ZHOU Shanshan, DONG Yingbo, XU Xiaofang

(Key Laboratory of the Ministry of Education of China for High-Efficient Mining and Safety of Metal Mines, School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China)

The effects of the particle size, rotation speed, and temperature on quartz dissolution in the bioleaching system of chalcopyrite and the dissolution kinetics of quartz were researched. The results show that the dissolving rule of Si dissolved from quartz under the action of bacteria and metabolites is different from that under the action of acid solution. Smaller particles, more appropriate rotation speed for the growth adaptability ofand higher temperature bring a higher leaching rate of Si in the bioleaching of chalcopyrite. Si leaching rate reaches the highest of 2.37% after leaching 48 d when the particle size of quartz, temperature, and rotation speed are smaller than 43 μm, 40℃, and 160 r/min, respectively. The dissolution of quartz fits the shrinking core model, 1−(2/3)−(1−)2/3=1, which shows that the decision step of controlling the overall reaction rate in the leaching process is internal diffusion. The apparent activation energy is 78.51 kJ/mol. The precipitates of ammoniojarosite generate and cover the surface of quartz, which increases the diffusion resistance of the leaching solution and dissolved ions. These verify further that the dissolution of quartz is controlled by internal diffusion.

quartz; microbiological leaching; dissolution kinetics; shrinking core model

10.11817/j.issn.1672-7207.2015.09.001

TD925.5

A

1672−7207(2015)09−3167−09

2014−09−25;

2014−11−30

国家自然科学基金资助项目(51204011);中国博士后科学基金资助项目(2013T60063);北京市优秀博士学位论文指导教师科技项目(20121000803) (Project(51204011) supported by the National Natural Science Foundation of China; Project(2013T60063) supported by the National Science Foundation of Postdoctoral Scientists of China; Project(20121000803) supported by the Foundation of the Advisor of Excellent Doctoral Dissertation of Beijing)

董颖博,博士,副教授,从事微生物选矿研究;E-mail: ybdong@ustb.edu.cn