双靶共溅射Cu-Sb合金预制层后硫化法制备CuSbS2光伏薄膜及其性能

2015-12-21杨佳赵联波张坤陈志伟秦勤刘芳洋蒋良兴赖延清李劼刘业翔

杨佳,赵联波,张坤,陈志伟,秦勤,刘芳洋, 2,蒋良兴,赖延清,李劼,刘业翔

双靶共溅射Cu-Sb合金预制层后硫化法制备CuSbS2光伏薄膜及其性能

杨佳1,赵联波1,张坤1,陈志伟1,秦勤1,刘芳洋1, 2,蒋良兴1,赖延清1,李劼1,刘业翔1

(1. 中南大学冶金与环境学院,湖南长沙,410083;2. 新南威尔士大学光伏与可再生能源工程学院,澳大利亚悉尼,2052)

采用双靶共溅射Cu-Sb合金预制层后硫化法制备铜锑硫(CuSbS2)薄膜,研究溅射功率对合金成分的影响,并采用X线能量色散谱(EDS)、扫描电镜(SEM)、X线衍射(XRD)和紫外−可见−近红外分光光度计(UV-VIS-NIR)等对硫化后薄膜进行表征,同时制备CuSbS2太阳能电池器件并对其输出特性进行表征和分析。研究结果表明:三元CuSbS2相由预制层中金属被硫化生成的二元硫化物CuS和Sb2S3相互反应形成。在400 ℃下硫化退火可制得结晶良好、表面致密的CuSbS2薄膜,其带隙宽度为1.46 eV,并在可见光区具有大于5×104cm−1的光吸收系数。制作的glass/Mo/CuSbS2/CdS/i-ZnO/Al-doped ZnO/Ag薄膜太阳能电池器件在太阳总辐照度为100 mW/cm2下测试,获得的开路电压和短路电流密度分别达150 mV和1.29 mA/cm2。

CuSbS2薄膜;磁控溅射;Cu-Sb合金;硫化温度;光学性质

Ⅰ-Ⅴ-Ⅵ族三元化合物CuSbS2是一种新兴的窄带隙半导体化合物材料,在红外探测器和太阳能电池领域有广泛的应用前景[1−4]。CuSbS2的带隙宽度介于1.38~1.52 eV之间[1−2, 5],接近单节太阳能电池所需的最佳带隙宽度1.45 eV之间[6−7],在可见光区的光吸收系数[8]大于104cm−1,为p型半导体并展现出良好的光电响应特性[9−10]。此外,CuSbS2不含稀有分散和有毒元素,因而有希望替代当前比较成熟的铜铟镓硒(CIGS)和碲化镉(CdTe),成为可实现大规模推广与应用的薄膜太阳能电池光吸收层材料之一。目前已被报道用于制备CuSbS2薄膜材料的方法有多种,如喷雾热解[6, 11]、热蒸发[5, 9, 12]、化学浴沉积[10]、纳米晶涂覆[13]以及电沉积Cu-Sb合金后硫化[3]等。Rabhi等[5]采用单源热蒸发CuSbS2粉末,研究基底温度和退火温度对薄膜结构与性能的影响,发现在较低的基底温度(200 ℃)下可以沉积出结晶良好的CuSbS2薄膜,而薄膜的光吸收性能和带隙宽度随温度的升高明显降低。Rodríguez等[10]通过化学浴沉积Sb2S3和CuS薄膜,经350 ℃加热反应生成CuSbS2薄膜,带隙宽度为1.52 eV,并按照p-i-n结构首次制备CuSbS2薄膜电池:F-doped SnO2/(n)In- doped CdS/i-Sb2S3/(p)CuSbS2/Ag,测得开路电压和短路电流密度分别为345 mV和0.2 mA/cm2。Manolache等[14]采用喷雾热解法制备带隙宽度为 1.13 eV的CuSbS2薄膜,以此制备的TCO/dense TiO2/ CuSbS2/graphite电池,其开路电压为90 mV,短路电流密度为2.39×10−2mA/cm2,填充因子为0.286,并认为电池转换效率低的原因是富Sb造成薄膜含有Sb2S3、多孔以及带隙宽度偏小。Zhou等[2, 13]采用溶剂热法和热注射法制备CuSbS2纳米晶,其带隙宽度分别为1.38和1.40 eV。此外,Yan等[13]还将CuSbS2纳米晶涂覆成薄膜,发现其光电转化效率(IPCE)在可见光范围内为5%~15%,具有非常好的光伏应用潜力。以上研究采用的方法都是将3种元素的单质或化合物按近似CuSbS2的理论计量配比,在一定温度(≤300 ℃)的基底上直接沉积或涂覆成膜,但是薄膜的结晶质量不够好,晶粒直径小于50 nm,涂覆薄膜易产生裂缝,影响材料对光的吸收和器件效率[15]。Diego等[16]分别将电沉积Cu-Sb合金和蒸发Sb/Cu叠层经高温硫化制备CuSbS2薄膜,对硫化过程热力学和动力学进行详细研究,认为富Sb合金预制层经硫化后可以制备出成分接近理论化学计量比、表面无富铜相以及性能更适于太阳能电池的CuSbS2薄膜。目前,国内关于CuSbS2薄膜材料和相关太阳能电池器件的研究报道较少。磁控溅射金属预制层后硫(硒)化法是生产CIGS薄膜太阳能电池的主流技术,因其工艺相对简单、可控性好、沉积速率快、沉积薄膜性能优异以及易于工业化生产,被广泛应用于各类薄膜材料的研究与生产[17−19]。本文作者采用磁控溅射沉积Cu-Sb合金后硫化法制备CuSbS2薄膜,研究硫化温度对薄膜组成、形貌和结构的影响,制备出glass/Mo/CuSbS2/CdS/i-ZnO/Al-doped ZnO/Ag薄膜太阳能电池,并对其光电转换性能进行表征。

1 实验

1.1 Cu-Sb合金预制层沉积

采用金属Cu(纯度为99.99%)靶和Sb(纯度为99.99%)靶,在JGP450型超高真空磁控溅射系统上直流对靶共溅射制备Cu-Sb合金预制层。采用普通玻璃作为基底,在沉积前依次用稀盐酸、氨水、丙酮、无水乙醇和去离子水超声清洗15 min,然后用N2吹干并放入溅射腔体。溅射前将溅射室的真空度抽至6.6×10−4Pa以下;溅射时的工作气体为高纯氩气(纯度为99.99%),工作气压为2.5 Pa,靶基距为10 cm,基底不加热,且保持自转速率为4 r/min,溅射时间为20 min。通过调节Cu靶和Sb靶的溅射功率来调节预制层薄膜的成分;制得合金薄膜厚度约为500 nm。

1.2 预制层的硫化退火

将预制层在一定温度下硫化可使Cu-Sb合金与S发生反应生成CuSbS2多晶薄膜。本研究采用双温区石英管式炉对预制层薄膜进行硫化,以固态硫粉为硫源。将样品和固态硫粉分别置于管式炉的2处加热区,密封后用机械泵抽除管内空气,通入少量氩气,使管内气压为0.01 MPa。样品的升温速率为10 ℃/min,并在温度分别为300,350,400,450和500 ℃下保温 30 min,然后随炉冷却至室温,硫源温度控制为200 ℃。

1.3 薄膜太阳能电池制作

CuSbS2薄膜太阳能电池采用类似于CIGS薄膜太阳能电池的器件结构[20],如图1所示,按照该结构图自下往上依次沉积各层薄膜。由图1可见:CuSbS2薄膜太阳能电池以普通玻璃为基底,采用直流磁控溅射沉积一层厚度为850 nm 的Mo作为背电极;通过直流对靶溅射在Mo上沉积厚度为500 nm 的Cu-Sb合金预制层,然后经过硫化退火形成CuSbS2薄膜作为光吸收层,厚度约为1.35 μm;采用化学水浴法(CBD)在CuSbS2薄膜上沉积一层CdS薄膜(厚度约为50 nm)作为缓冲层;采用磁控溅射在CdS薄膜上沉积ZnO薄膜作为i层(厚度约为50 nm)和Al-doped ZnO(厚度约为500 nm)作为窗口层;最后用导电银胶引出电极。

图1 CuSbS2薄膜太阳能电池器件结构

1.4 薄膜及器件表征

分别用表面轮廓仪(Veeco Dektak 150)、X线能谱EDS分析仪(EDAX−GENSIS60S)、环境扫描电子显微镜ESEM(FEI Quanta−200)和日本理学X线衍射仪XRD(Rigaku D/MAX−2550)表征薄膜的厚度、化学成分、表面形貌和物相组成,采用紫外−可见−近红外分光光度计(HITACHI U−4100)在室温下测量CuSbS2薄膜在300~2 000 nm的光透过率;采用太阳模拟器美国Newport作为光源,在温度为25 ℃和太阳总辐照度为100 mW/cm2条件下,利用Keithley 2400数字源表测量CuSbS2薄膜太阳能电池的−曲线。

2 结果与讨论

2.1 溅射功率对Cu-Sb合金成分的影响

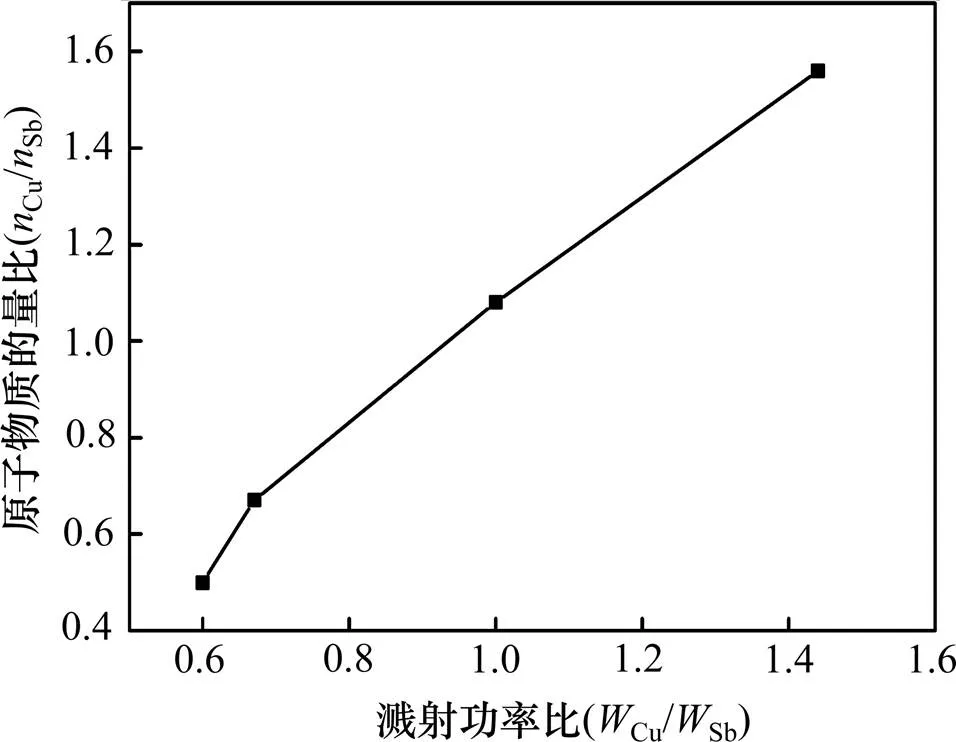

研究了Cu靶和Sb靶在溅射功率为30~80 W时对沉积合金薄膜化学组成的影响,图2所示为Cu靶和Sb靶溅射功率比(Cu/Sb)为0.5~1.5时预制层中Cu和Sb的物质的量之比的变化规律。由图2可以看出:随着Cu靶和Sb靶溅射功率比的升高,合金预制层中Cu与Sb的物质的量比(Cu/Sb)大致呈线性增长趋势。因为在溅射压强一定的情况下,溅射功率是影响金属元素沉积速率的最主要因素,因此,也直接影响薄膜中各元素的物质的量。

2.2 硫化后薄膜的成分、形貌、光学以及结晶性能

将4组不同原子物质的量比Cu/Sb的合金预制层在400 ℃下硫化制得薄膜经EDS检测后结果表明,退火后薄膜中原子物质的量比Cu/Sb有所升高,可能由于热处理过程中薄膜中Sb元素存在一定程度的损失。CuSbS2的理想化学计量组成为Cu:Sb:S=1:1:2,而根据Cu(In,Ga)Se2和Cu2ZnSnS4等薄膜太阳能电池吸收层材料的制备经验,略微贫铜的吸收层材料具有更适合制备电池器件的光学和电学性能[21−22],因此,选择原子物质的量比Cu/Sb为0.67的合金预制层进行硫化退火研究和器件制备。

图2不同Cu,Sb溅射功率比下合金薄膜的原子物质的量比

2.2.1 薄膜成分

图3所示为在不同温度下硫化后薄膜中各元素的摩尔分数。从图3可以看出:在300 ℃下硫化后薄膜中S的摩尔分数偏低,为47%,结合相应XRD检测结果可知在该温度下的硫化过程中,金属并没有完全被硫化,还有大量的金属Sb单质存在。在温度为 350 ℃以上进行硫化时,制得的薄膜中S的摩尔分数均高于50%,表明反应充分并且金属完全被硫化。同时,从图3还可以观察到,当硫化温度从300 ℃升高至400 ℃时,Cu/Sb从0.71增至0.76,且相比于Cu/Sb为0.67的预制层都有升高,表明合金预制层在该温度范围内硫化退火时有少量的Sb损失,且损失量随着温度的升高有增大的趋势。当硫化温度进一步升至450和500 ℃时,制得薄膜中Cu/Sb分别为2.67和2.78,表明Sb损失严重,这与文献报道[16]的现象相同。这可能是硫化过程中随温度的升高,Cu-Sb合金与S反应生成二元相Cu2S和Sb2S3,然后在保温或继续升温过程中,Cu2S和Sb2S3反应生成CuSbS2薄膜。但是在真空环境以及气态硫S2(g)分压不够高的情况下,Sb2S3可能会发生如下分解反应:

Sb2S3(s)→2Sb(g)+3/2S2(g)(1)

Sb2S3(s)→2Sb2(g)+3/2S2(g)(2)

Sb2S3(s)→1/2Sb4(g)+3/2S2(g)(3)

Sb2S3(s)→2SbS(g)+1/2S2(g)(4)

其中:p表示平衡常数;表示对应气态物质的分压。

因此,为了抑制或减少在高温硫化过程中Sb的损失,可以通过升高退火气压和来解决。

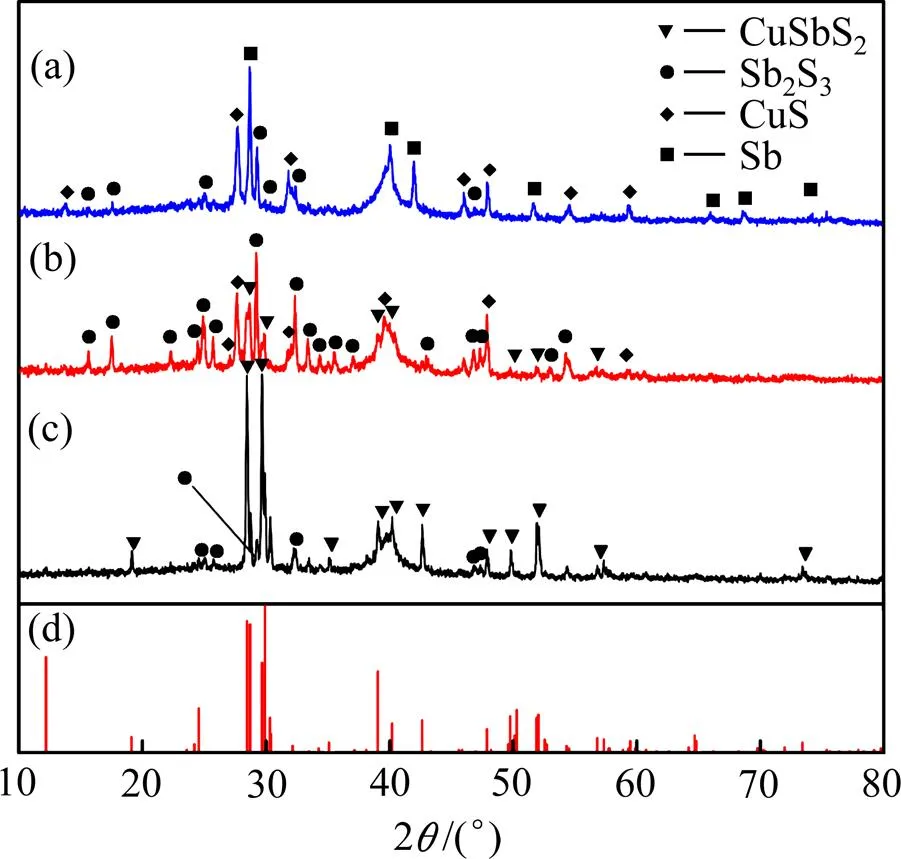

2.2.2 薄膜结构

为了获得硫化后薄膜的物相组成和结晶性能,对Cu/Sb为0.67的合金预制层分别经300,350和400 ℃下硫化30 min所得薄膜进行XRD表征,结果如图4所示。由图4可知:在硫化温度为300 ℃下所得薄膜中的主相为单质Sb,同时观察到有Sb2S3的衍射峰,说明有部分Sb被硫化生成Sb2S3。没有观察到单质Cu的衍射峰,表明Cu全部被硫化生成CuS二元相。当硫化温度升至350 ℃时,合金中的Cu和Sb全部被硫化,薄膜的主相为Sb2S3二元相。同时,在图谱中还观察到CuSbS2三元相多个晶面的衍射峰,说明部分CuS和Sb2S3反应生成CuSbS2。经过400 ℃的硫化退火后,得到主相为CuSbS2的薄膜,未观察到CuS相的衍射峰,说明CuS全部与Sb2S3反应生成CuSbS2。由于金属Sb过多,导致硫化后薄膜中仍存在少量Sb2S3,用其他方法制备CuSbS2薄膜的研究报道中也出现CuSbS2薄膜中伴随Sb2S3的现象[12]。对比硫化温度从300 ℃升至400 ℃所得薄膜的物相演变规律,发现与Colombara采用电沉积Cu-Sb合金后硫化法的研究结果相似[16]。因此,可对硫化过程的反应机制有一个初步的认识,即:硫化过程中Cu-Sb合金中的金属先分别与S反应生成相应的二元金属硫化物,并且Cu与S先反应,Sb与S后反应,这是因为前者的反应温度较后者的反应温度低。然后,在温度足够高或者保温时间足够长的条件下,二元相CuS与Sb2S3反应生成三元CuSbS2。整个过程可以描述为如下一系列反应方程式:

2Cu(s)+S2(g)→2CuS(s) (5)

4Sb(s)+3S2(g)→2Sb2S3(s) (6)

4CuS(s)+2Sb2S3(s)→4CuSbS2(s)+S2(g) (7)

(a) 300 ℃;(b) 350 ℃;(c) 400 ℃;(d) CuSbS2标准卡片(JCPDS No.44−1417)

2.2.3 薄膜形貌

图5所示为预制层以及预制层分别经300,350和400 ℃硫化后制得薄膜的SEM图像。从图5(a)可以看出:采用对靶磁控溅射制备出了致密、均匀、平整的Cu-Sb合金薄膜,适合用于后续的硫化退火制备CuSbS2薄膜。由图5(b)可见:当硫化温度为300 ℃时,可以观察到薄膜表面覆盖了一层相互连接的片状颗粒,造成薄膜表面出现孔隙,疏松不平整。由图5(c)可见:当硫化温度升至350 ℃时,制得的薄膜表面片状颗粒有所减少,且聚集在一起,在表面形成团簇,经EDS微区成分分析可知这些片状颗粒为富含Cu和S的物质,而相应的XRD检测结果也表明经300和350 ℃硫化后,薄膜中含有大量的CuS相。因为,在对Cu-Sb合金进行硫化退火时,金属Cu在200 ℃左右就能与S反应生成CuS,且能快速反应完全[15],而在温度不够高的情况下,Sb的硫化反应进行得非常缓慢,大部分仍以Sb单质的形式存在。同时,CuS的迁移性非常强,容易迁移至薄膜表面并发生聚集,因而在硫化温度不够高或保温时间不够长的情况下,退火后不能得到CuSbS2相,而是在薄膜表面生成大量的CuS相(薄膜呈蓝色),造成薄膜表面形貌不平整。由图5(d)可见:当经400 ℃硫化后,薄膜呈现灰色,由堆积紧密和尺寸较为均一的颗粒组成,颗粒直径为0.1~1.0 μm,相应XRD检测结果表明薄膜为CuSbS2,且结晶性良好。但该薄膜表面不够平整,仍有少量小孔洞,可能是薄膜在较高温度硫化过程中Sb元素的挥发造成。

(a) Cu-Sb合金;(b) 300 ℃;(c) 350 ℃;(d) 400 ℃

2.2.4 薄膜的光学性能

为了评价CuSbS2薄膜的光吸收性能和光学带隙,测量400 ℃下硫化退火CuSbS2薄膜在300~2 000 nm波长范围内的光透过率(),薄膜的光吸收系数[5]为

式中:为薄膜厚度。

CuSbS2薄膜的光吸收系数与光子能量的关系如图6所示。由图6可知:CuSbS2薄膜在可见光区的光吸收系数均大于5×104cm−1,说明只需厚度为2 μm的CuSbS2薄膜就能吸收90%以上的入射光,这表明制备的CuSbS2薄膜为直接带隙半导体材料。与光子能量的关系曲线[1]为