高灰难选煤浮选降灰试验研究

2015-12-20蔡念庚刘瑞山桂夏辉

蔡念庚,刘瑞山,桂夏辉

(1.开滦(集团)有限责任公司,河北 唐山 063018;2.中国矿业大学,江苏 徐州 221008)

高灰难选煤浮选降灰试验研究

蔡念庚1,刘瑞山1,桂夏辉2

(1.开滦(集团)有限责任公司,河北 唐山 063018;2.中国矿业大学,江苏 徐州 221008)

针对内蒙古乌海矿区高灰难选煤浮选精煤灰分高的问题,在煤泥分步释放浮选试验的基础上,分析调浆时间、泡沫层厚度对浮选精煤灰分的影响,并对磨矿-浮选工艺的降灰效果进行研究。试验结果表明:高灰细泥与中间密度级连生体的非选择性上浮是造成浮选精煤灰分高的重要原因,高紊流流态对矿粒的擦洗效应并未改善浮选选择性,而厚泡沫层可有效抑制高灰细粒级对精煤的污染。磨矿-浮选可使煤泥得到更好的分选,在磨矿时间为0.5 min、入浮矿浆浓度为80 g/L、搅拌强度为1 800 r/min、柴油用量为600 g/t、仲辛醇用量为100 g/t、充气量为0.25 m3/(m2·min)的条件下,通过浮选可获得灰分为14.98%、产率为61.02%的精煤。

高灰难选煤泥;擦洗效应;泡沫层厚度;非选择性上浮;磨矿-浮选

高灰难选煤泥入浮比例的增大对煤泥浮选提出了更高要求,煤泥浮选中微细粒级和粗粒级的高精度分选与回收一直是选煤领域的难点和重点[1]。异质细泥污染和连生体含量高是高灰难选煤泥分选面临的两大难题,其中,异质细泥主要为细粒级粘土矿物及其泥化过程中产生的微米矿物。针对高灰难选煤泥的高效分选降灰难题,国内外学者做了大量探索与研究。夏灵勇等探索了高灰细泥对浮选过程的影响,认为细泥在浮选过程中对精煤质量产生了很大影响,细粒级含量越高,浮选精煤可燃体回收率越低,细粒煤质量小、粒度小、捕收剂分散性差是造成细泥选择性差的主要原因[2]。程宏志等通过振荡浮选、选择性絮凝、选择性聚团等方法提高了煤泥浮选选择性[3-5]。桂夏辉等利用扫描电镜(SEM)对异质细泥在浮选过程中的行为特征进行了观察,发现异质细泥主要是通过机械夹带和在粗粒煤表面罩盖进入精煤[6]。周开洪等研究了粒度组成、密度组成因素对煤泥浮选的影响,发现低灰粗粒损失在浮选尾煤中,高灰细泥则进入精煤中[7]。张文军等对浮选柱的工作原理和优点进行了分析,发现在微细粒煤泥分选方面浮选柱比浮选机更具优势。Jameson研究发现,高能量状态的流体环境适合于细颗粒的高效回收,高雷诺数的矿浆体系可增加细粒与气泡的碰撞附着概率,而粗颗粒只需紊流度相对较低的流场。

为探索高灰难选煤浮选精煤的降灰方案,在实验室条件下,基于煤泥分步释放浮选试验,分别对调浆时间、泡沫层厚度、磨矿-浮选工艺进行研究,探索不同条件下的煤泥浮选效果,以确定最佳降灰方案。

1 试验

1.1 设备与试剂

试验设备为XFD-1.5L型实验室机械搅拌式浮选机,叶轮直径为60 mm,搅拌强度在0~2 780 r/min之间,充气量为0~0.6 m3/(m2·min);实验室用φ50 mm旋流-静态微泡浮选柱,高度为2 m;QHJM-2立式超细搅拌磨机,转速在0~1 390 r/min内可调,氧化锆加球量为2~4 kg;密度分析仪器为GL-21M型小浮沉离心机。试验试剂为捕收剂柴油和起泡剂仲辛醇,两种药剂均来自生产现场。

1.2 煤样性质

试验煤样为内蒙古乌海矿区的浮选入料,为稀缺焦煤,水分为2.47%,灰分为32.35%,挥发分为16.23%,固定碳为48.34%,由此来看,对其降灰提质具有重要的应用价值。煤样粒度组成如表1所示。

表1 煤样粒度组成Table 1 Size composition of coal sample %

由表1可知:随着粒级的减小,各粒级灰分总体上呈增加趋势;主导粒级为<0.045 mm粒级,产率为26.63%,灰分高达40.52%,说明煤样较易泥化,高灰细泥含量高,浮选过程中要特别注意细泥的非选择性上浮对浮选精煤的污染。

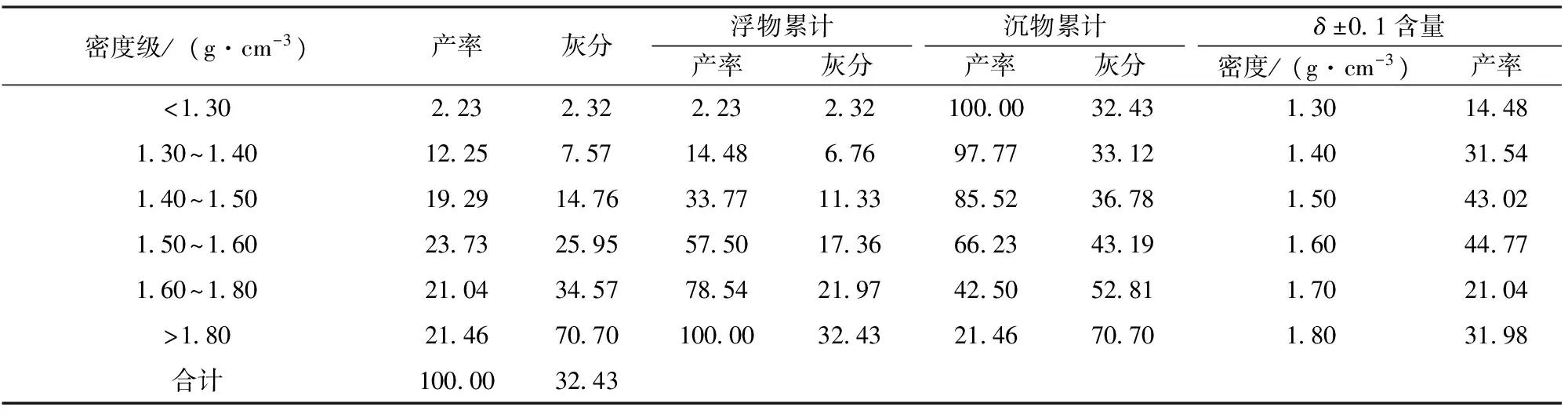

煤样密度组成如表2所示。由表2可知:<1.40 g/cm3密度级的产率仅为14.48%,灰分为6.76%,说明煤样解离较充分;1.40~1.60 g/cm3为中间密度级,该密度级产率高达43.02%,灰分为20.93%,说明连生体含量大,需进一步解离方能分选出低灰精煤;>1.80 g/cm3密度级的产率为21.46%,灰分为70.70%,说明煤样中含有大量的泥质矿物。

表2 煤样密度组成Table 2 Density composition of coal sample %

1.3 试验方案

煤泥分步释放浮选试验参照MT/T 144—1997《选煤实验室分步释放浮选试验方法》规定进行,试验条件为矿浆浓度80 g/L、搅拌强度1 800 r/min、柴油用量600 g/t、仲辛醇用量100 g/t、充气量0.25 m3/(m2·min)。

设置浮选机搅拌强度为1 800 r/min,研究不同调浆时间对煤泥浮选效果的影响,调浆时间分别为0、5、10、15、20、25、30、35、40 min。

泡沫层厚度试验加药顺序为:调浆4 min,加入柴油215 g/t,混合2 min;加入仲辛醇100 g/t,混合1 min。试验开始后,待泡沫层稳定且厚度为15、20、25、30、35 cm时,分别收取五组浮选精煤、浮选尾煤,分析泡沫层厚度与其产率和灰分的关系。

磨矿-浮选试验顺序为:在磨机转速为600 r/min、磨矿浓度为50%的条件下,分别进行0、0.5、1.0、1.5、2.0 min五个水平的磨矿作业,将磨后物料作为浮选机入料进行浮选试验。

1.4 评价指标

以精煤灰分和产率作为浮选效果的评价指标,采用两产品平衡法计算浮选精煤产率,计算公式为:

式中:γj为精煤产率,%;Ay、Aj、Aw分别为原煤、精煤、尾煤的灰分,%。

2 试验结果与分析

2.1 煤泥分步释放浮选试验

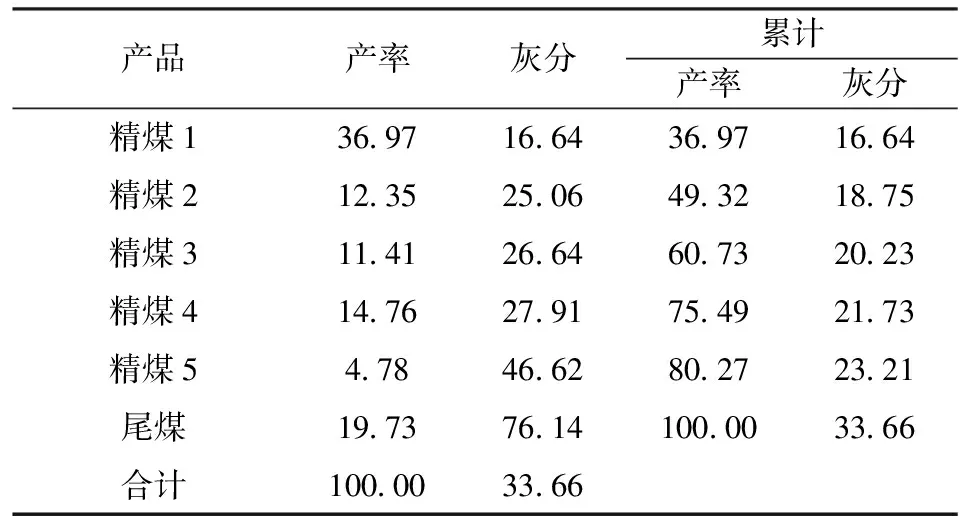

煤泥分步释放浮选试验结果如表3所示。由表3可知:经一次粗选后,浮选精煤产率高达80.27%,灰分高达23.21%;随着精选次数的增加,精煤产率和灰分均呈下降趋势,经五次精选后,最终精煤灰分为16.64%,灰分仍然较高,说明煤泥具有易浮难选的特性,必须通过表面改质或者连生体解离方能得到合格的精煤产品。

表3 煤泥分步释放试验结果Table 3 Timed-release analysis of coal slime %

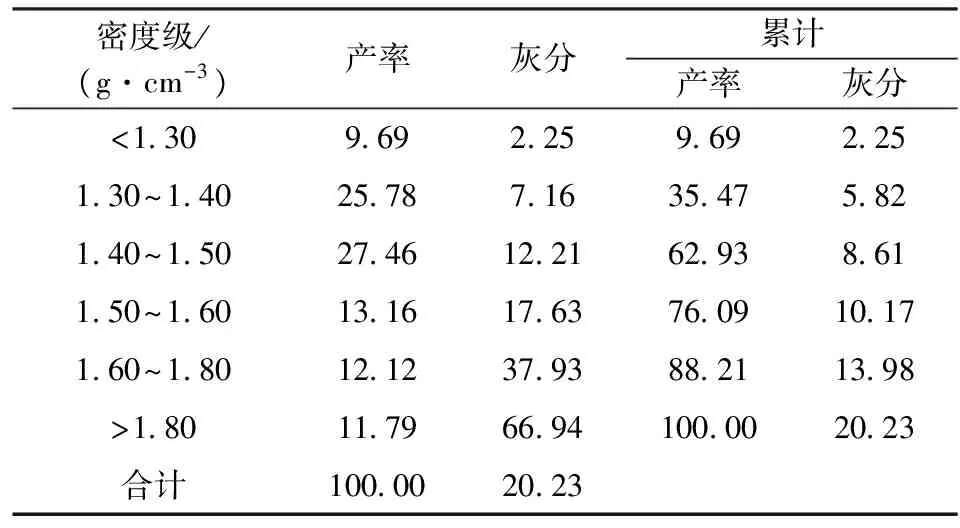

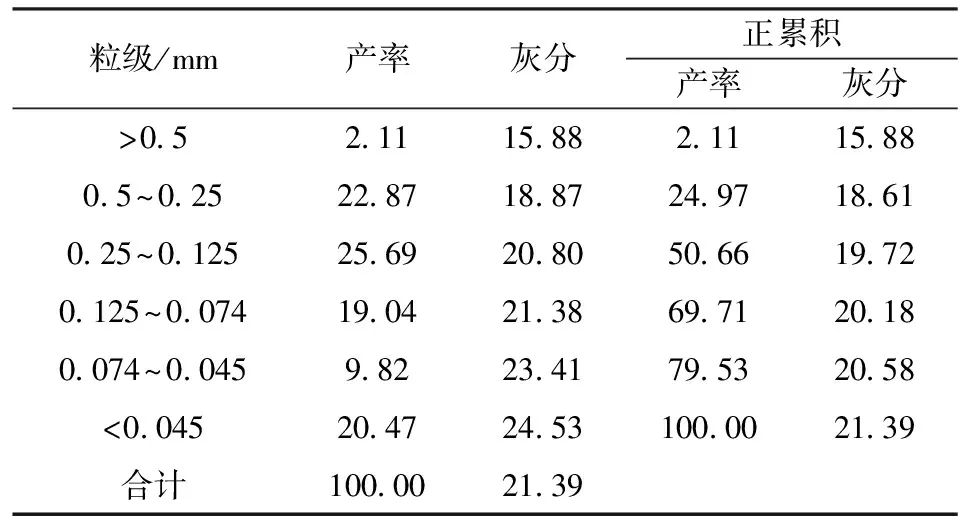

为研究浮选精煤灰分高的原因,对累计灰分为20.23%、累计产率为60.74%的浮选精煤密度组成、粒度组成进行分析,结果如表4、表5所示。

表4 浮选精煤密度组成Table 4 Density composition of flotation concentrate %

由表4可知:浮选精煤中>1.60 g/cm3密度级的产率为23.91%,灰分高达52.23%,说明高灰物料的非选择性上浮是造成浮选精煤灰分高的重要原因。

表5 浮选精煤粒度组成Table 5 Size composition of flotation concentrate %

由表5可知:各粒级灰分均超出产品要求灰分,选择性普遍较差。由于粗粒级脱落概率大,进入精煤中的煤泥为表面疏水性较强的煤泥,故其灰分较细粒级低;而细粒级跟随性强,粘土类泥质易罩盖在精煤表面或随水流进入精煤泡沫,导致该粒级灰分高。结合密度组成分析可知,粗粒级精煤中含有部分未解离的中煤。

2.2 浮选机调浆时间试验

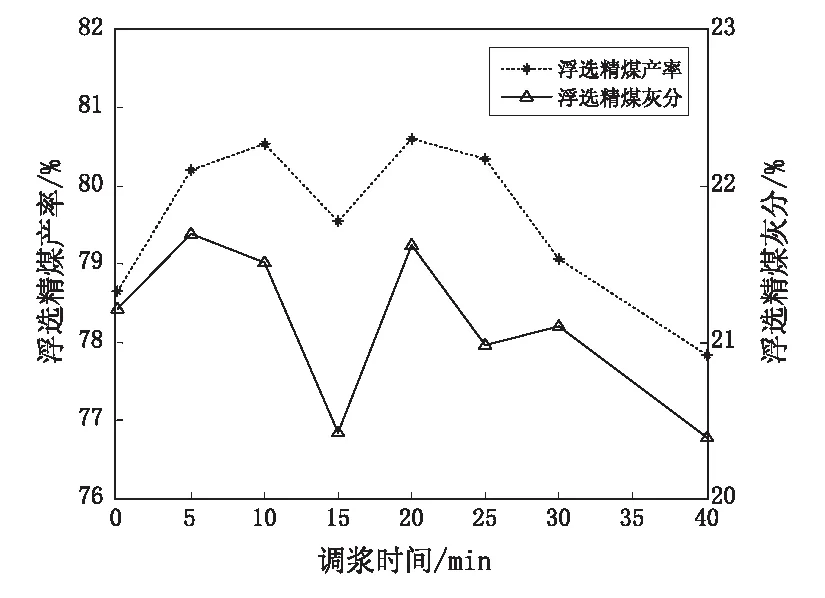

为强化煤泥表面改质,促进矿浆分散,寻求浮选精煤降灰途径,对不同调浆时间进行研究,结果如图1所示。由图1可知:随着调浆时间的增加,浮选精煤灰分和产率均无明显变化,说明高紊流流态对矿粒的擦洗效应并未使浮选选择性得到改善。

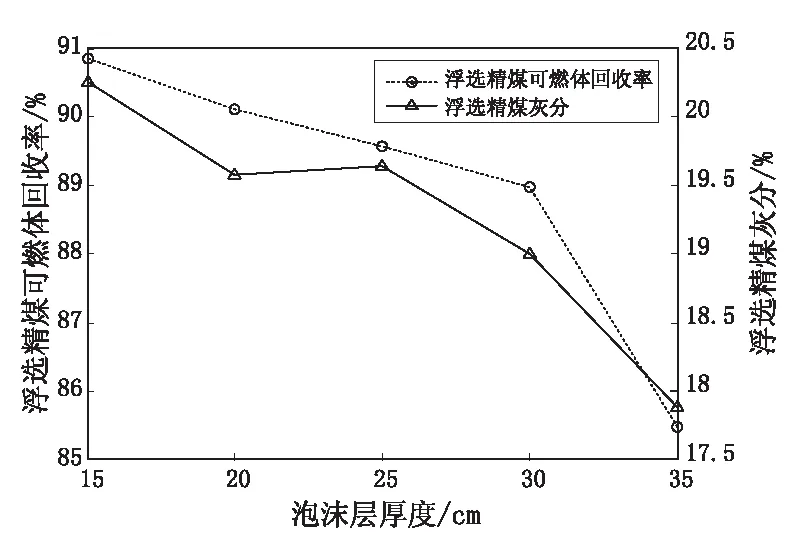

2.3 浮选柱泡沫层厚度试验

不同泡沫层厚度时的浮选柱浮选试验结果如图2所示。由图2可知:随着浮沫层厚度的增加,精煤灰分和产率均呈现下降趋势,这主要是因为厚泡沫层有较强的二次富集作用,能减少异质细泥的机械夹带。在精煤产率相同的情况下,与浮选机精煤灰分相比,浮选柱精煤灰分低1~2个百分点。

图1 不同调浆时间时的煤泥浮选效果Fig.1 Flotation result of coal slime at different slutty mixing times

图2 泡沫层厚度对浮选效果的影响Fig.2 Effect of froth layer thickness on flotation

该煤泥为易浮难选煤泥,不同密度级可浮性差异不显著,大部分中间密度级连生体被气泡携带进精煤,厚泡沫层可有效抑制高灰细粒级对精煤的污染,但对连生体的抑制作用不大,精煤灰分降低程度有限,所以有必要对中间密度级物料进行充分解离,以释放更多的低灰精煤,尽可能的增大入料中不同密度级的可浮性差异。为此,探索煤泥磨矿-浮选的降灰效果。

2.4 磨矿-浮选试验

2.4.1 磨矿时间的确定

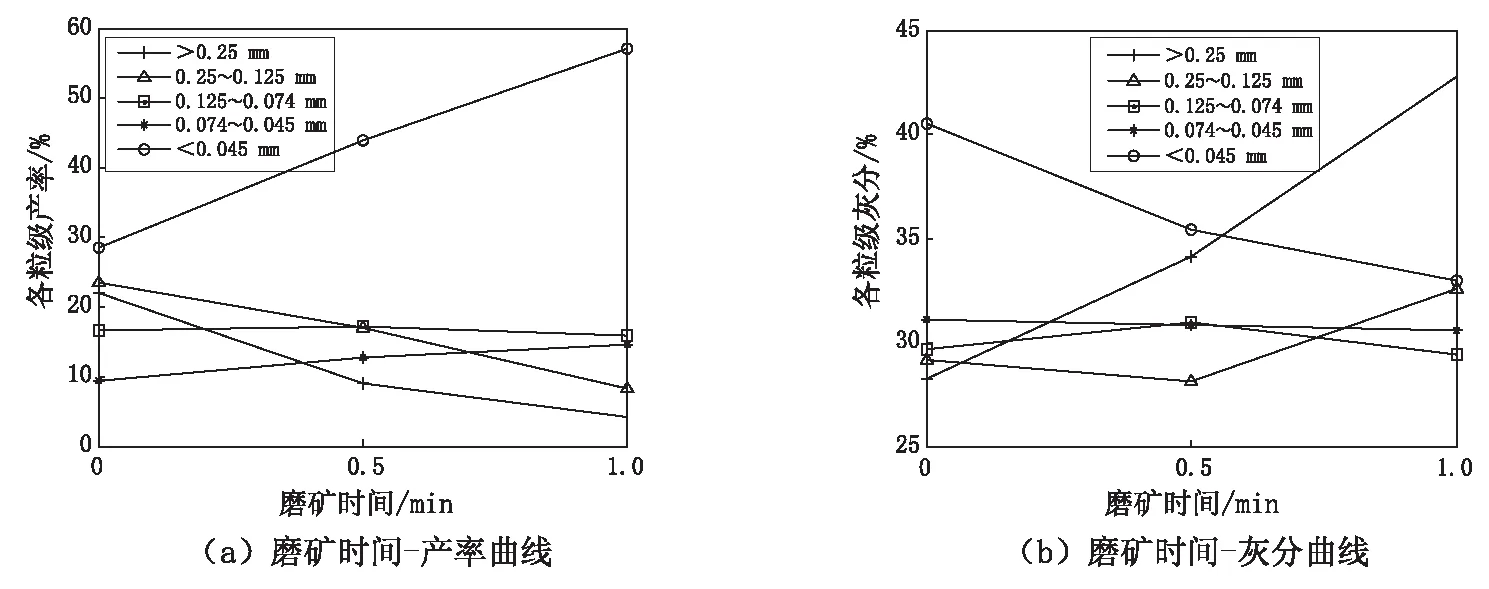

不同磨矿时间时的煤泥粒度组成如图3所示。由图3可知:磨矿时间为0.5 min时,>0.25 mm粒级产率下降13.07个百分点,0.25~0.125 mm粒级产率下降6.52个百分点;磨后粗粒级灰分增加,细粒级灰分下降,这说明入料中>0.25 mm粒级含有大量的连生体,低灰煤粒经磨矿后得到释放。当磨矿时间增加至1 min时,>0.25 mm粒级产率下降至4.10%,0.25~0.125 mm粒级产率下降至8.33%,<0.045 mm粒级产率上升至57.20%,浮选最佳粒度范围0.25~0.074 mm粒级含量仅为24.16%,浮选效果不理想。综合分析可知,0.5 min为煤泥最佳磨矿时间。

图3 磨矿时间-煤泥粒度组成曲线Fig.3 Grinding time - size composition of coal slime curve

2.4.2 磨矿-浮选试验

在矿浆浓度为80 g/L时,在最优试验条件下探索磨后煤泥的浮选降灰效果,结果如图4所示。

由图4可知:在磨矿时间为0.5 min时,通过浮选可获得灰分为14.98%、产率为61.02%的精煤,浮选效果良好;随着磨矿时间的增加,精煤进一步得到释放,精煤灰分继续下降,但产率也下降,说明煤泥粒度过细不利于浮选。这主要是因为大量细泥在矿浆体系中与煤粒“竞争”吸附药剂,导致释放出的低灰物料因药剂不足无法与气泡粘附,而损失在尾煤中。

图4 磨矿-浮选试验结果Fig.4 Result of Grinding - flotation test

3 结论

(1)高灰细泥和连生体的非选择性上浮是造成精煤灰分高的重要原因,粗粒级连生体与低灰物料可浮性差异小,易被气泡携带进精煤;细粒级跟随性强,粘土类泥质易罩盖在精煤表面或者随水流进入精煤泡沫,导致该粒级灰分高。

(2)高紊流流态对矿粒的擦洗效应并未使浮选选择性得到改善,厚泡沫层可有效抑制高灰细粒级对精煤的污染,但对连生体的抑制作用不大,精煤灰分降低程度有限。因此,必须对中间密度级物料进行充分解离,使更多的低灰精煤得到释放,尽可能的增大入料中不同密度级的可浮性差异。

(3)磨矿-浮选可使煤泥得到更好的分选,当磨矿时间为0.5 min、入浮矿浆浓度为80 g/L、搅拌强度为1 800 r/min、柴油用量为600 g/t、仲辛醇用量为100 g/t、充气量为0.25 m3/(m2·min)时,浮选效果最好,可获得灰分为14.98%、产率为61.02%的精煤。

[1] 桂夏辉.煤泥分选过程强化及两段式分选研究[D].徐州:中国矿业大学,2012.

[2] 夏灵勇,佟顺增,桂夏辉.高灰细泥对煤泥浮选影响的试验研究[J].选煤技术,2010(5):15-18.

[3] 程宏志,路迈西,石 焕,等.振荡法提高浮选选择性的作用机理[J].煤炭学报,2007,32(5) : 531-534.

[4] 蔡 璋,蒋荣立,罗时磊,等.极细粒煤泥分选新方法-选择性絮凝[J].中国矿业大学学报,1993,22(1): 54-61.

[5] 王怀法,湛含辉,杨润全.高灰极难选煤泥的絮凝浮选试验研究[J].选煤技术,2001(1): 17-19.

[6] 桂夏辉,程 敢,刘炯天,等.异质细泥在煤泥浮选中的过程特征[J].煤炭学报,2012,37(2):301-309.

[7] 周开洪,程 敢,王永田.粒度和密度组成对煤泥浮选的影响[J].矿山机械,2012,40(11):84-89.

Experimental study on ash reduction of hard-to-separate and high-ash coal by flotation

CAI Nian-geng1, LIU Rui-shan1,GUI Xia-hui2

(1.Kailuan Group Co., Ltd., Tangshan, Hebei 063018, China; 2.China University of Mining and Technology, Xuzhou, Jiangsu 221008, China)

In order to reduce ash of flotation concentrate of hard-to-separate and high-ash coal in Wuhai mining area of Inner Mongolia, effect of slurry mixing time and froth layer thickness on ash of concentrate is analyzed by timed-release analysis of coal slime flotation, at the same time, studied ash reduction result of grinding and flotation technology.The test result shows: high ash of flotation concentrate is mainly caused by non-selective floating upwards of high-ash fine slime and medium-density intergrowth, while flotation selectivity isn't improved by scrubbing of high turbulent flow on mineral particles, but thick froth layer can prevent high-ash fines mixing in concentrate.The better flotation concentrate with 14.98% ash and 61.02% yield is obtained under the condition of grinding in 0.5 min, slurry concentration of 80 g/L, mixing intensity of 1 800 r/min, aeration volume of 0.25 m3/(m2·min), dosage of 600 g/L diesel and 100 g/t octanol 2.

hard-to-separate and high-ash coal slime; scrubbing effect; froth layer thickness; non-selective floating upwards; grinding and flotation

1001-3571(2015)03-0021-05

TD943

A

2015-05-13

10.16447/j.cnki.cpt.2015.03.006

国家科技支撑计划项目(2014BAB01B00)

蔡念庚( 1963— ),男,河北省滦县人,高级工程师,从事煤炭洗选、运销管理方面的工作。

E-mail:cainiangeng@kailuan.com.cn Tel:0315-3025158