影响浮选机浮选效果的操作因素分析

2015-12-20李红旗

李红旗,张 鹏

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

影响浮选机浮选效果的操作因素分析

李红旗1,2,张 鹏1,2

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

为适应浮选作业的复杂性,确保浮选机持续、稳定地工作,对影响浮选效果的三个操作因素—充气量、药剂制度、入料浓度进行研究,为操作者根据生产情况和快速检查结果等,有针对性地对其进行及时、恰当地调整提供理论依据。

浮选;充气量;药剂制度;入料浓度

浮选已成为炼焦煤选煤厂不可缺少的分选环节,是选煤厂煤泥水处理系统中重要的一环,对实现洗水闭路循环、合理利用矿产资源起着重要作用[1-2]。随着采煤机械化程度的提高和煤质的不断恶化,入选原煤中的煤泥含量越来越多,煤泥的可浮性越来越差,浮选作业的负担越来越重[3-5]。

煤泥浮选是一个复杂的工艺过程,众多因素相互影响,相互制约。为适应浮选作业的复杂性,使浮选机能够持续、稳定地工作,浮选司机除了要了解必要的浮选原理、入浮煤泥的可浮性及其粒度组成外,还要熟知浮选机的结构、工作原理、影响浮选效果的工艺因素,更重要的是要掌握浮选机充气量、药剂制度、入料浓度等操作因素对浮选效果的影响状况,并做到运用以上知识有针对性地处理问题,避免工作的盲目性。

1 充气量对浮选效果的影响

煤泥浮选过程是疏水性良好的煤粒选择性地粘附在气泡表面,形成矿化气泡并上浮,而表面亲水的矸石分散于水中,从而实现煤与矸石的分离[6]。气泡既是浮选的媒介又是载体,因此充气量(即充气速率)成为影响浮选效果的重要因素之一。通常情况下,随着充气速率的增大,气泡数量增多,浮选速度加快,浮选机处理量增大。如果充气速率过大,浮选室液面容易翻花,进而无法形成稳定的泡沫层,致使精煤灰分升高;如果充气速率过小,浮选室气泡数量不足,浮选速度减慢,浮选机处理能力下降,导致煤粒不能及时浮出而流失于尾矿中,进而出现尾矿跑煤的问题。所以,浮选作业过程中,只有保持适宜的充气速率才能获得理想的浮选效果[7]。

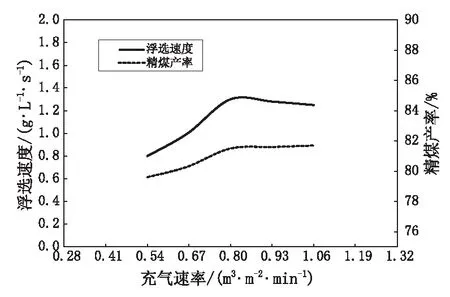

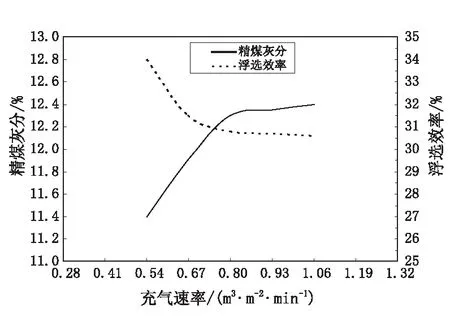

以开滦林西矿选煤厂浮选入料为试样,在固定的入料浓度、药剂制度、设备参数下,采用实验室XFD-12型浮选机进行单元浮选试验,考察浮选速度、精煤产率、精煤灰分、浮选效率与充气速率的关系[8],结果如图1、图2所示。

图1 浮选速度和精煤产率随充气速率变化曲线Fig.1 Curve of flotation speeds and concentrate yield with variation of aeration rate

由图1可知:当充气速率从0.54 m3/(m2·min)增大至0.80 m3/(m2·min)时,浮选速度明显增大,精煤产率显著增加;继续增大充气速率,浮选速度出现下降趋势,精煤产率无明显增加,这说明过高的充气速率不利于浮选速度的提高,也不能使精煤产率增大。

图2 精煤灰分和浮选效率随充气速率变化曲线Fig.2 Curve of concentrate ash and flotation speeds with variation of aeration rate

由图2可知:精煤灰分随充气速率的增加而增大,当充气速率由0.54 m3/(m2·min)增大至0.80 m3/(m2·min)时,精煤灰分明显增大;继续增大充气速率至1.06 m3/(m2·min)时,精煤灰分略有增加。当充气速率从0.54 m3/(m2·min)增大至1.06 m3/(m2·min)时,浮选效率呈下降趋势,即浮选选择性变差,说明过高的充气速率会使浮选效率明显下降,浮选效果变差。

2 药剂制度对浮选效果的影响

浮选药剂制度包括加药方式、药剂用量等,选择合适的药剂制度对于保证浮选精煤产品质量,提高浮选精煤可燃体回收率有着至关重要的意义。

2.1 加药方式的影响

加药方式分为单点加药、多点加药两种,实际生产过程中,煤泥的可浮性、粒度组成、浮选速度等特性不同,选用的加药方式不同。

(1)单点加药,即将浮选药剂全部添加在矿浆预处理设备内。采用单点加药方式时,浮选初期矿浆中药剂浓度较高,由于细颗粒的比表面积大,吸附药剂多,粗颗粒的比表面积小,吸附药剂少,大量细粒、极细粒煤优先上浮,且浮选速度快,泡沫量大,细泥夹带多,导致浮选选择性差,泡沫层的二次富集作用被削弱,进而造成精煤灰分偏高且质量不合格。浮选后期药剂浓度较低,粗粒煤往往因不能吸附足够的药剂而损失在尾矿中,致使精煤产率下降,精煤、尾煤产品指标均难以保证。一般情况下,对于易浮煤泥或者粒度组成比较均匀的煤泥,为了提高浮选速度和增加浮选机的处理量,可考虑采用单点加药方式。

(2)多点加药(亏量加药),即将浮选药剂按一定比例分段添加在矿浆预处理设备和浮选机特定的浮选室内,多点加药方式适用于较难浮选的煤泥。一般在矿浆预处理设备内加入药剂总量的70%左右,其余药剂加在浮选机特定的浮选室内。多点加药在一定程度上能增强浮选选择性,但加药点不宜过多,一般以三个为宜。因为加药点越多,各点加药量就越少,计量越不准确。

多点加药的优点在于:由于药剂在矿浆预处理设备内的添加量减少,处于亏量状态,抑制了细粒、极细粒煤的浮选速度[9],浮选时间延长,细泥夹带对精煤造成的污染减轻,精煤灰分降低,产品质量得到保证。在浮选机浮选过程中逐步添加药剂,确保粗粒煤吸附足够的药剂,从而可保证其拥有足够的浮选速度。总之,保持浮选机浮选室的药剂浓度适中,既有利于减轻细泥对精煤的污染,又能保证难浮煤的产率和产品质量。

2.2 药剂用量的影响

药剂用量过大或过小时,浮选中出现的情况不同,操作者应根据浮选机的泡沫层状态、尾煤情况及快速检查的精煤灰分、尾煤灰分来判断药剂用量是否合适。

当药剂用量过小时,尾煤水呈黑色,浮选机各室的泡沫层普遍较薄,且存在许多虚泡,液面易翻花,泡沫层覆盖不住液面,液面稍低就刮不出泡沫或泡沫刮出量很少。

当起泡剂用量过大时,各室会出现大量如蜂窝状的泡沫层,且多为粘附煤粒少的大虚泡,用手捞取后甩掉,手上无残余煤粒;这些泡沫有时发粘,刮入泡沫收集槽后不易消除且流动性差,甚至会从精矿槽中冒出。当浮选入料中细泥含量高或起泡剂分子的碳原子数多时,这种现象尤为突出。

当捕收剂用量过大时,浮选室会产生许多致密如蚕豆般的小亮泡,且泡上附有油滴[10],泡沫层流动性很差。此时,尾煤水呈灰白色或黄褐色,并夹带坚韧、不易破灭的气泡。

3 入料浓度对浮选效果的影响

3.1 入料浓度对浮选精煤数质量的影响

浮选精煤的数质量随入料浓度的变化而变化,一般较为合适的入料浓度为80~100 g/L。适当提高入料浓度,可节省浮选药剂,增加精煤产率和尾煤灰分,但入料浓度超过120 g/ L时,精煤灰分容易升高,为保证精煤质量而减少药剂用量,就会造成精煤产率和尾煤灰分同时下降的不良后果;适当降低入料浓度,能起到提高细粒煤选择性,降低精煤灰分的效果,但入料浓度低于60 g/L时,浮选机泡沫层变薄且容易刮水,药剂用量增大,浮选精矿浓度降低,给后续脱水带来很大困难。因此,保持适宜的入料浓度是非常必要的。

随着入料浓度的增加,高灰细泥浓度势必增大,就会出现精煤灰分升高,尾煤灰分降低的现象[11]。这是因为低灰粗粒煤表面被高灰细泥覆盖,疏水性降低,流失于尾煤中。但细泥在煤粒表面的吸附并不牢固,添加适量稀释水,降低入料浓度即可达到消除或缓解细泥造成的负面影响[12]。通常对于高灰细泥含量较高的浮选入料来说,降低入料浓度是保证精煤灰分,提高精煤产率的必要措施。一般来说,对于易浮煤泥,可采用较高浓度浮选;而对于可浮性较差或细泥含量较多的煤泥,应适当降低入料浓度[13-15]。

3.2 入料浓度对浮选速度的影响

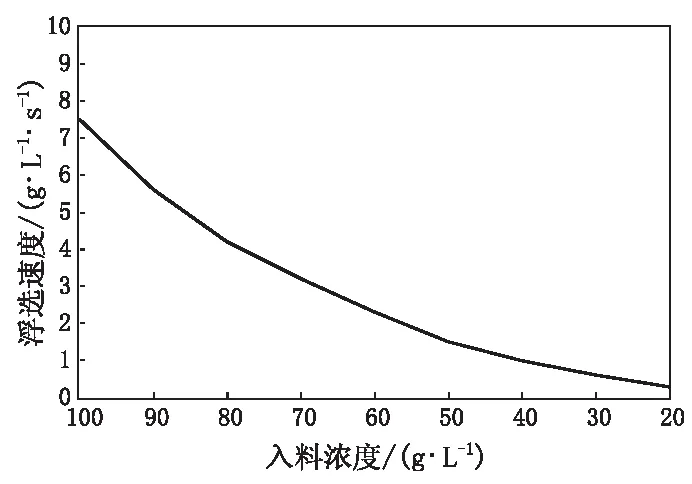

在浮选机叶轮线速度为10 m/s、充气速率为0.8 m3/(m2·min)的条件下,采用实验室XFD-12型浮选机进行浮选试验,考察不同入料浓度与浮选速度的关系,结果如图3所示。

由图3可知:浮选速度随入料浓度的降低而下降,在药剂用量固定的情况下,过低的入料浓度会使浮选速度变慢,浮选时间延长,精煤产率下降,也会导致药剂用量增大,能耗增加。

图3 浮选速度随入料浓度变化曲线Fig.3 Curve of flotation speeds with variation of feed concentration

3.3 入料浓度对泡沫层和尾煤灰分的影响

入料浓度的高低变化情况能在泡沫层和尾煤水中敏感地反映出来,在入料浓度适宜的情况下,泡沫层的厚度从浮选机第一室向后逐渐变薄。第一、二室的泡沫层厚实,且致密、稳定,气泡大小均匀,具有良好的流动性;第三室能看到个别大小如蚕豆、表面发亮的气泡,用手搓捻时有颗粒感,这是粗煤粒被浮起的原因,这些泡沫被刮入泡沫收集槽时有清脆的响声;第四室气泡较大,尺寸大小如鹅蛋,泡沫流动性差。浮选精矿主要集中在前三室,尤其集中在前两室,最后一室泡沫层最薄,基本上都是较大的气泡,刮泡量很少而精煤粒度大。浮选尾煤水因煤质的不同,可分为黄褐色、灰色、灰黑色。如果尾煤水中夹带极少量泡沫,用手搓捻时颗粒感不明显,且泡沫上只附有少量细泥,说明尾煤中几乎没有跑煤。

入料浓度过高时,泡沫发粘发稠,尾煤水呈黑色且夹带泡沫,说明尾煤中跑煤严重。此时即使增加药剂用量,浮选机最后一室仍可刮出大量精矿,且泡沫落入精矿槽时没有清脆的响声。

入料浓度过低时,应根据其粒度组成区别处理。当入料粒度组成偏细时,浮选机前两室有较均匀且形如鹅卵石般的粘稠泡沫,泡沫层没有粗糙感,流动性差,刮入精矿槽时没有清脆的响声;浮选机后两室有翻花现象,泡沫层很难覆盖住液面,尾煤中没有跑煤。当入料粒度组成均匀时,前两室泡沫层薄,泡沫不发黏,流动性较好,刮入精矿槽时能听到明显的清脆响声;浮选机后两室泡沫发虚,泡沫层覆盖不住液面,尾煤中无跑煤。

4 结语

煤泥的浮选效果受多种因素影响,浮选产品指标不但与工艺条件、浮选机运行状况有关,而且与操作者的技术水平、操作经验等有关,且操作者的技术水平、操作经验更为重要。这就需要操作者依据入选原煤的煤质变化、生产的波动性、快速检查结果,并结合观察到的现象及时、准确地调整操作参数,使浮选操作条件尽快地适应各方面的变化,确保浮选机在最佳工况下运行,避免产品指标出现不必要的波动,进而保证生产持续、稳定、高效地进行。

[1] 程宏志.我国选煤技术现状与发展趋势[J].选煤技术,2012(2):79-83.

[2] 张 鹏.45 m3机械搅拌式浮选机的设计与应用[J].洁净煤技术,2014,20(4):11-14.

[3] 史英祥.XJM-S28大型浮选机的工业应用[J].选煤技术,2011(1):23-27.

[4] 赵建军,张忠伟,任福乾.华恒选煤厂煤泥浮选的可行性研究[J].洁净煤技术,2014,20(4):35-37,41.

[5] 牛 勇,王怀法.难浮煤泥浮选工艺研究[J].洁净煤技术,2011,17(3):6-8.

[6] 程宏志,李红旗.XJM-S28型浮选机开发与应用[J].煤炭科学技术,2013,41(9):185-187.

[7] 徐 博,徐 岩,于 刚.煤泥浮选技术与实践[M].北京:化学工业出版社,2006:1-70.

[8] 程宏志,蔡 璋,严 峰,等.充气速率对浮选效果的影响及机械搅拌式浮选机充气机理的探讨[J].选煤技术,2000(2).

[9] 崔广文,王京发,杨 硕,等.细粒难浮煤泥浮选试验研究[J].洁净煤技术,2013,19(6):1-4.

[10] 吉登高,蔡阳辉,彭素琴,等.提高煤泥浮选捕收剂性能的实验研究[J].洁净煤技术,2012,18(2):6-9.

[11] 谢领辉.高浓度煤泥水浮选柱分选试验研究[D].徐州:中国矿业大学,2009.

[12] 谢广元,倪 超,张 明,等.改善高浓度煤泥水浮选效果的组合柱浮选工艺[J].煤炭学报,2014,39(5):947-953.

[13] 王燕明,杜振宝.高灰细泥对煤泥水处理系统的影响[J].洁净煤技术,2012,18(5):28-30,41.

[14] 董宪姝,杜圣星,高灰细泥煤浮选技术进展[J].选煤技术,2012(5):80-83.

[15] 桂夏辉,程 敢,刘炯天,等.异质细泥在煤泥浮选中的过程特征[J].煤炭学报,2012,37(2):301-309.

Analysis of effect of operation factor on flotation machine separation

LI Hong-qi1,2,ZHANG Peng1,2

(1.China Coal Technology and Engineering Group Tangshan Research Institute Co., Ltd., Tangshan, Hebei 063012,China; 2.Coal Preparation Engineering and Technology Research Center in Hebei Province, Tangshan, Hebei 063012, China)

In order to insure continuity and stability of flotation in complicated operation, analyzed the effect of aeration volume, agent system and feed concentration on flotation operation, it is a theoretical reference for operators to timely adjust favorable operation on the basis of real production and result of rapid test.

flotation; aeration volume; agent system; feed concentration

1001-3571(2015)03-0026-03

TD943

A

2015-03-12

10.16447/j.cnki.cpt.2015.03.007

李红旗(1979—),男,河北省易县人,工程师,硕士,从事浮选设备的研究、开发与推广工作。

E-mail:67766864@qq.com Tel:0315-7759637