凸缘圆筒件成形工艺分析及模具设计

2015-12-19郑汉群

郑汉群

摘 要:对有凸缘圆筒件成形工艺讨论、分析,比较多次正拉深,和正、反拉深的加工方案,从而采用正反拉深复合加工,减少拉深次数,提高加工效率和降低生产成本。

关键词:凸缘圆筒件;成形工艺;正反拉深复合模;生产效率

1 引言

随着工业技术的迅速发展,各种模具产品价格的市场竞争日益剧烈。为此,必须对零件的加工方法进行一定的改进。如图1示零件为某产品上的拉深件,采用1mm优质碳素08钢制成,小批量生产。本文将对两种成形工序进行分析,确定一种高效率、低成本的工艺方案。

2 工艺分析及计算

这是一常见的典型拉深件,零件结构并不很复杂,按照零件的加工顺序,首先要对零件进行工艺计算,才能制订出合理的工艺方案。

根据产品图纸可知d凸=60mm,d凸/d=1.54,由此查表可决定取修边余量△h=3mm,故工序计算中凸缘直径d凸=66mm,依据拉深前后毛坯与工件表面积不变原则,利用毛坯直径D计算公式:

可求得展开料毛坯直径D=110mm。

那么该零件的拉深系数m可通过以下公式求得:m=d/D=0.35

由于毛坯相对厚度:t/D×100=1/110×100=0.91

d凸/d=66/39=1.69

由此可查得,有凸缘圆筒件第一次拉深的最大相对高度 h1/d1=0.45因为h/d=49/39=1.26>h1/d1。根据有凸缘圆筒件拉深判断条件知,不能一次拉深成形,须采用多次拉深,主要有两种方案,即多次正拉深和正拉深、反拉深。

2.1 多次拉深

查阅资料可知,前几次拉深系数分别为:m1=0.53~0.55,m2=0.76~0.78,m3=0.79~0.8。选取各次拉深系数分别为m1=0.55,m2=0.78,m3=0.83。即:第一次拉成d1=m1D=0.55×110mm=60.5mm,第二次拉成d2=m2 d1=0.78×60.5mm=47.2mm,第三次拉成d3=m3 d2=0.83×47.2mm=39mm(式中所示各零件直径为中心层直径)。

由此可确定采用正拉深方案,加工工序为:落料→第一次拉深→第二次拉深→第三次拉深→修边,如图2所示。

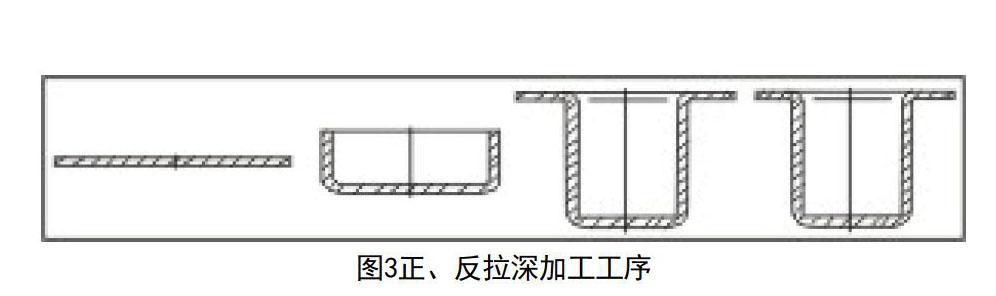

2.2 采用正、反拉深

由于反拉深能降低拉深系数10~15%,于是考虑在第一次拉深结束后,在第二次拉深中采用反拉深。

根据上述数据,可知第一次拉深系数及第二次反拉深系数分别为:m1=0.53~0.55,m2=0.65~0.7。选取各次拉延系数m1=0.53, m2=0.67,即第一次拉成d1=m1D=0.53×110mm=58.3mm,第二次拉成d2=m2 d1=0.67×58.3mm=39mm。由此可见,采用正、反拉深方案,加工工序为:落料→第一次拉深→反拉深→修边,如图3所示。

比较两种加工方案很容易发现:采用反拉深可减少拉深次数,二次便可拉深成形,而仔细分析正、反拉深各加工工序的尺寸可见,由于落料尺寸φ110mm与第一次拉深的外形φ59.3mm相差较大,而反拉深后尺寸φ40mm与第一次拉深的内腔尺寸φ57.3mm数值也有较大差别,这样凸凹模就有足够的厚度,就能保证有足够的强度,这就为各工序的复合提供了可能。

3 落料、正、反拉深复合模设计

3.1 模具结构及工作原理

根据上述分析,设计了如图4所示的落料、正、反拉深复合模。

整套模具能同时完成零件的落料、第一次拉深、反拉深三道工序的加工,模具工作时,压机滑块上升,上、下模脱离接触,在压紧橡胶块3的弹性回复作用下,卸料块17通过下顶杆20上升至与落料凹模2上端面平齐,此时将坯料通过定位导料板19置于落料凹模2适当位置,压机上滑块下降,落料拉深上模14、卸料块17首先与坯料正、反面接触,实施压边,与此同时,落料拉深上模14与落料凹模2共同作用開始落料,落料拉深上模14与拉深凸凹模6也开始对板料进行拉深,当第一次拉深结束,拉深凸模8开始与完成第一次拉深的半成品接触,与拉深凸凹模6共同进行反拉深。

当拉深结束,压机滑块上升,下卸料板15通过弹簧16的弹力将拉深好的零件推出型腔,当压机上的打杆横梁与打杆10相撞,通过打料板11、打料杆13传动给卸料板7将拉深好的零件推出拉深凸模8工作部位,落料后的废料通过卸料导板18卸出。

3.2 设计要点

1.拉深凸凹模6外形为第一次拉深的凸模,内腔为反拉深的凹模,其尺寸分别按拉深件工序计算的内、外形尺寸进行加工,并保证与相应的工作零件落料拉深上模14、拉深凸模8的拉深单面间隙为1~1.1mm。

2.零件第一次拉深要压边,由于零件反拉深时,材料与凹模接触面比正拉深大,材料的流动阻力大,材料不易起皱,因此,在第二次反拉深时未设置压边圈,即反拉深时不压边。

3.落料拉深上模14外形为落料凸模,内腔为第一次拉深的凹模。

参考文献

(1) 丁松聚.《冷冲模具设计》,机械工业出版社,2011.

(2)薛启翔.《冲压模具设计制造难点与窍门》, 机械工业出版社,2013.

(3)曹立文、王冬.《新编实用冲压模具设计手册》,人民邮电出版社,2011.