胶合木钢夹板螺栓连接节点的抗火性能*

2015-12-19张晋许清风柏益伟蔡建国

张晋 许清风 柏益伟 蔡建国

(1.东南大学 混凝土及预应力混凝土结构教育部重点实验室,江苏 南京210096;2.上海市建筑科学研究院 上海市工程结构安全重点实验室,上海200032)

螺栓连接是现代胶合木结构的主要连接形式之一,也是木结构建筑的关键部位,受力复杂,其抗火性能是评定木结构建筑抗火性能的重要依据.

国外对木结构抗火性能的研究较早,在木材炭化速度方面,Konig[1]指出,在标准受火试验中,炭化速度基本是线性的.White[2]指出,在北美,实木和胶合木被普遍接受的炭化速度为0.635 mm/min.Njankouo 等[3]指出,木材炭化速度与木材密度密切相关,含水率对炭化速度也有一定影响.Hugi 等[4]对12 种北美和欧洲常见的树种进行试验,认为木材炭化速度主要与木材的氧气渗透率有关,而与木材的密度和木纤维的方向关系不大.De Moraes 等[5]利用小型加热炉,进行了若干种不同的恒定温度下木结构螺栓连接节点的承载力试验,指出温度、含水率对木结构螺栓连接的承载力影响很大.Audeber等[6]主要研究了木材-钢板-木材连接节点在顺纹受拉受火状态下,螺栓或销栓中的温度分布情况.Moss 等[7]对小尺寸木材-木材-木材、钢板-木材-钢板、木材-钢板-木材3 种形式的木结构连接节点进行了受火条件下螺栓连接破坏形式的试验和数值模拟研究.Peng[8]进行了木-木螺栓连接、木-钢夹板和木-钢填板螺栓连接耐火极限的试验以及有限元模拟研究,分析了木材厚度、螺栓直径、螺栓端距对节点的耐火极限的影响.

近年来,我国部分学者开始进行木结构火灾性能的研究探索.许清风等[9]进行了石灰膏抹面木梁受火后受力性能静力试验研究,Zhang 等[10-11]进行了三面受火木梁耐火极限的试验研究和数值模拟,张晋等[12]进行了四面受火木梁炭化速度与剩余受弯承载力试验研究,李向民等[13]进行了四面受火木柱的耐火极限试验研究,倪照鹏等[14]对木梁、柱、楼板、墙体等构件进行了一系列标准耐火试验.以上文献主要研究的是梁柱构件的抗火性能,对木结构螺栓连接节点的抗火性能研究很少.汝华伟等[15]进行了胶合木构件螺栓连接的火灾试验,但该文研究对象为钢填板螺栓连接,未涉及工程中同样较为常用的钢夹板螺栓连接.

本研究进行了胶合木钢夹板螺栓连接炭化速度试验、四面受火胶合木钢夹板螺栓连接的耐火极限试验,并对受火试验中胶合木钢夹板螺栓连接截面温度变化进行了分析.

1 试验

1.1 试验设备与材料

试验在东南大学混凝土及预应力混凝土结构教育部重点实验室的大型水平试验炉中进行,炉体尺寸为4.0 m×2.5 m×1.5 m.

木试件为花旗松胶合木,常温(20 ℃)下的密度为480 kg/m3,含水率为10.4%,顺纹抗压强度为29.38 MPa,顺纹抗拉强度为78 MPa,顺纹弹性模量为10178 MPa.

热电偶采用镍铬-镍硅材料制成的K 形铠装热电偶,测温范围为-200 ~1300 ℃.

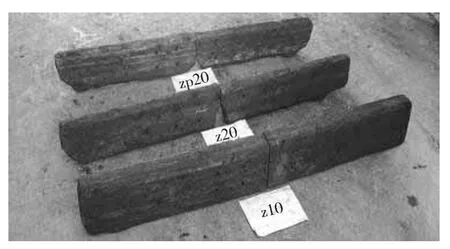

1.2 炭化速度试验试件编号

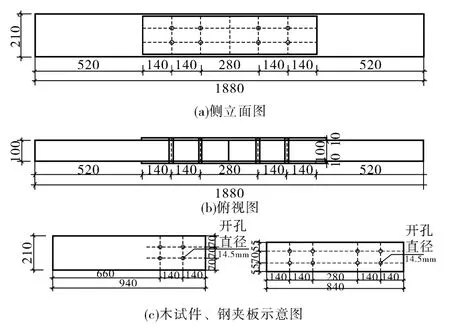

本研究进行了4 个胶合木钢夹板螺栓连接的炭化速度试验,胶合木钢夹板螺栓连接节点试件尺寸如图1所示.

图1 胶合木钢夹板螺栓连接节点试件尺寸详图(单位:mm)Fig.1 Sizes of linear bolted steel-glulam-steel connections(Unit:mm)

试件采用板厚10 mm 的Q345 等级钢夹板,直径14 mm 的8.8 级高强螺栓.木材表面涂刷球盾牌B60-2 饰面型防火涂料,钢材表面涂刷B60-2 室内超薄型钢结构防火涂料.

试件螺栓连接安装完成后,木材及钢材外露表面均每隔4 h 涂刷一遍,每次滚涂厚度约为2 mm,共涂3 遍,每平方米用量约为450 ~500 g.试件编号见表1.

表1 炭化速度试件1)Table1 Specimens for charring rate tests

1.3 耐火极限试验试件编号

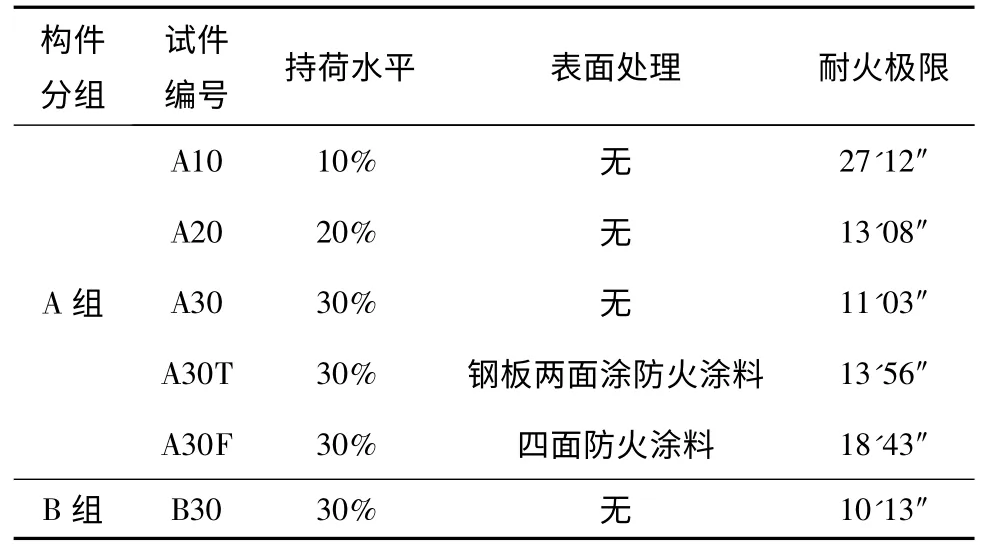

本研究进行2 个未受火对比胶合木钢夹板螺栓连接试件极限承载力试验和6 个四面受火胶合木钢夹板螺栓连接试件的耐火极限试验.木结构设计规范规定螺栓的最小端距为7 倍的螺栓直径(d),试验将试件分为A、B 两组,端距分别为10 倍、7 倍的螺栓直径,其他情况均同炭化速度试验.A 组螺栓连接节点试件尺寸见图2,试件编号见表2.

图2 A 组试件尺寸(单位:mm)Fig.2 Size of A specimens(Unit:mm)

表2 耐火极限试件Table2 Specimens for fire endurance tests

1.4 试验概况

炭化速度试验采用ISO 834 标准升温曲线.火灾试验时,将胶合木钢夹板螺栓连接试件两端部放置于摆放好的耐火砖上,距离炉底约1 m,实现四面受火.试件在火灾炉中升温至指定时间后切断燃气,等炉温下降后取出浇水冷却.

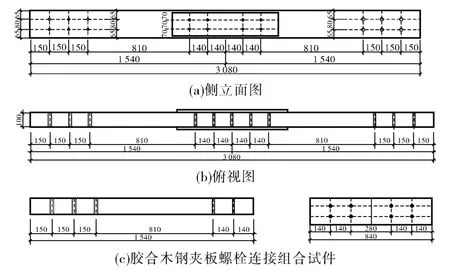

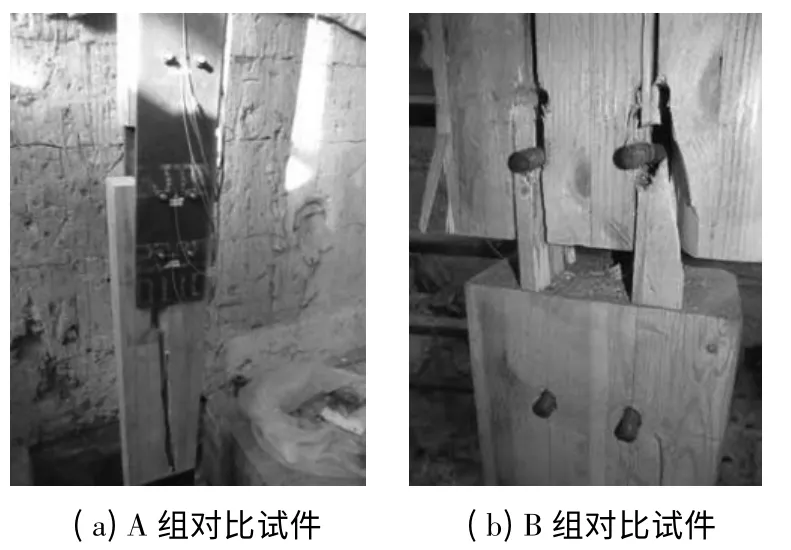

耐火极限试验同样采用ISO 834 标准升温曲线.火灾试验时,将胶合木钢夹板螺栓连接底部用水平试验炉底部的4 根锚栓固定,上部通过伸出炉外的刚性栓杆传递荷载,用液压千斤顶支撑在反力梁上进行加载.参照类似研究的做法,文中耐火极限试件持荷水平参数分别取为10%、20%及30%的极限承载力,而极限承载力为相应未受火对比试件的承载力试验值.试件加载装置见图3.

图3 受拉试验加载装置Fig.3 Tension test setup

2 试验结果分析

2.1 炭化速度分析

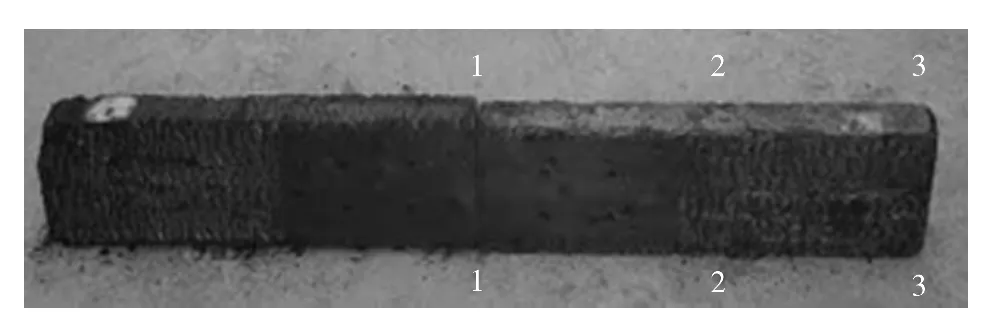

火灾试验结束后,把试件表面的炭化层敲掉,根据试件受火前后尺寸差值与受火时间的比值可求出炭化速度(见表3).对4 个截面受火后的情况进行对比(见图4):截面1—1 为木试件连接处,截面2—2左为钢板边缘内侧,截面2—2 右为钢板边缘外侧,截面3—3 为木材端部截面,具体位置见图5.

表3 试件炭化速度1)Table3 Charring rates of specimens

图4 受火后的试件照片Fig.4 Specimens after fire

图5 测量木材炭化速度截面位置图Fig.5 Locations of calculation sections for the charring rate

由于火灾试验刚刚开始的前几分钟,炉温和ISO 834 标准升温曲线拟合较差(炉温详见图6),这种差异对试件的炭化速度大小造成很大影响,故需对试验所得炭化速度进行修正,即求出有效炭化时间.

李国强等[16]提到,Ingberg(1928)从火灾传给构件的热量与火灾的温度和持续时间有关出发,认为当标准升温曲线与时间轴、时刻te所围成的曲线多边形的面积同真实火灾下的升温曲线与时间轴所围成的曲线多边形的面积相等时,te就是等效曝火时间.该方法考虑了火灾持续时间的影响,但火灾时从空气传递到构件的热量与空气和构件之间的温度差有关,而不仅仅与空气温度有关,因此该法理论上是不准确的,但由于大部分时间内空气与构件温度差同空气的温度相差不大,因此温度-时间面积确实能在一定程度上反映火灾对构件危害性的大小.

图6 炉温曲线Fig.6 Temperature curves of the furnace

文中取上述等效曝火时间te为有效炭化时间,进而求出换算炭化速度,汇总如表3所示.

从表3可以看出:每个试件截面2—2(左)的炭化速度基本小于其截面2—2(右)的炭化速度,说明钢板覆盖区域炭化速度要略小于其他部位;每个试件不同截面的水平向炭化速度小于其竖向炭化速度;随着受火时间的延长,炭化速度有降低的趋势;有防火涂料保护的木梁的炭化速度均明显小于无防火措施木梁相应炭化速度.

2.2 耐火极限分析

2.2.1 对比试件极限承载力试验现象与分析

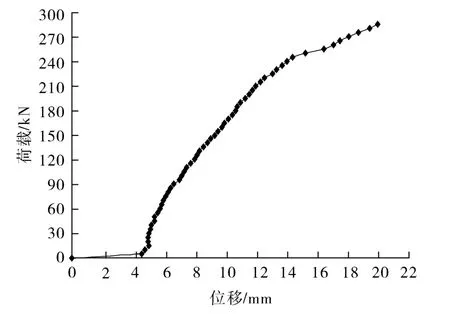

为确定胶合木钢夹板螺栓连接耐火极限的预加荷载,首先进行未受火对比试件极限承载力试验.位移计布置在胶合木钢夹板螺栓连接的顶端.试验中对比试件加载采用分级加载,每级10 kN.

两组试件试验现象相似,以A 组试件来说明:随着荷载的逐级施加,连接处逐渐出现间隙,当荷载施加到90 kN 时木材开始出现轻微噼啪响声;加载至140kN(B 组试件为130kN)时连接节点处木材间隙继续变大,并听见螺栓与木材连接处有滑动异响,噼啪声不断并伴有木材撕裂声;继续施加荷载,可见螺栓被拉弯,当荷载增大到280kN 时,发生一声巨响,螺栓与木材连接处单侧拉穿,如图7(a)所示(B 组试件连接处呈现楔形破坏,如图7(b)所示),试件破坏.

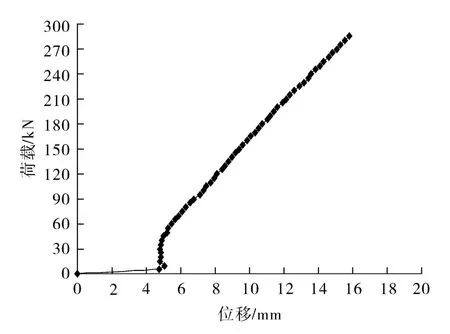

图8、9 分别为两组试件荷载-顶端位移曲线.可以看出:初始加载阶段试件持荷很小,却有明显位移,这是因为节点域和上下锚固端的螺栓与螺栓孔之间存在空隙,受荷时试件被拉紧的缘故,后续加载过程中位移基本呈线性变化,没有屈服点,说明延性性能比较差,破坏过程具有明显的突然性;两组对比试件极限承载力基本相同,说明螺栓端距在满足木结构规范的情况下,提高螺栓端距并不能明显提高其极限承载力.

图7 对比试件破环特征Fig.7 Failure modes of contrast specimens

图8 A 组对比试件荷载-位移曲线Fig.8 Load-displacement curve of the contrast specimen in A group

图9 B 组对比试件荷载-位移曲线Fig.9 Load-displacement curve of the contrast specimen in B group

2.2.2 耐火极限实验现象与分析

文中轴向拉伸试件的耐火极限,参照文献[8]采用的方法来确定:试件在受火过程中,由专人通过油泵维持千斤顶油压使千斤顶对试件施加恒定荷载;试件临近破坏时,变形速度明显增加;当变形速度增加到油压不能维持稳定时,试件达到耐火极限.

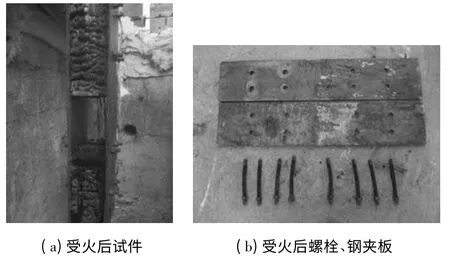

图10(a)为耐火极限试件A20 试验后的照片.连接已经基本被烧坏,可见试件下部螺栓处端部被拉穿,螺栓有弯曲变形,如图10(b)所示.

图10 A20 试件受火后照片Fig.10 A20 specimens after fire

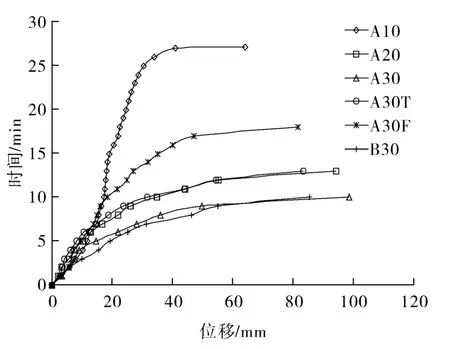

各组试件在受火过程中轴向拉伸变形随时间变化的曲线如图11所示,耐火极限试验结果汇总见表4.

图11 时间-位移曲线Fig.11 Load-displacement curves

表4 耐火极限试验结果Table4 Experimental results of fire endurance

由表4可以看出:在螺栓端距相同的情况下,随着持荷水平的增加,试件耐火极限减小,A10 耐火极限比A20 多14'4″,A20 比A30 多2'5″,表明随着持荷水平的增加,持荷水平对试件耐火极限的影响降低;A30T 的耐火极限比A30 多2'53″,A30F 的比A30 多7'40″,这表明在相同螺栓端距和持荷水平的情况下,有无表面处理措施对试件的耐火极限有较大影响;A30 的耐火极限比B30 多50″,表明在相同表面处理、持荷水平的情况下,试件的耐火极限随螺栓端距的增加,提高并不明显.

3 截面温度变化分析

3.1 温度测点布置

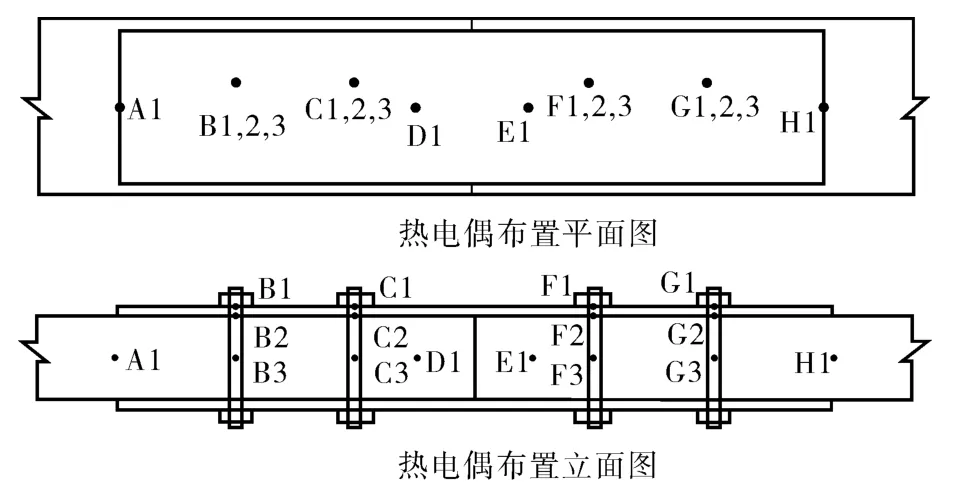

试件中热电偶布置位置如图12所示,其中A1、D1、E1、H1 布置在木试件的中部,B1、C1、F1、G1 布置在上排螺栓与钢板连接处,B2、C2、F2、G2 布置在木材与钢板连接处,B3、C3、F3、G3 布置在螺栓中央位置.

图12 试件中接热电偶布置图Fig.12 Layout of thermocouples in the specimen

3.2 炭化速度试件温度数据结果分析

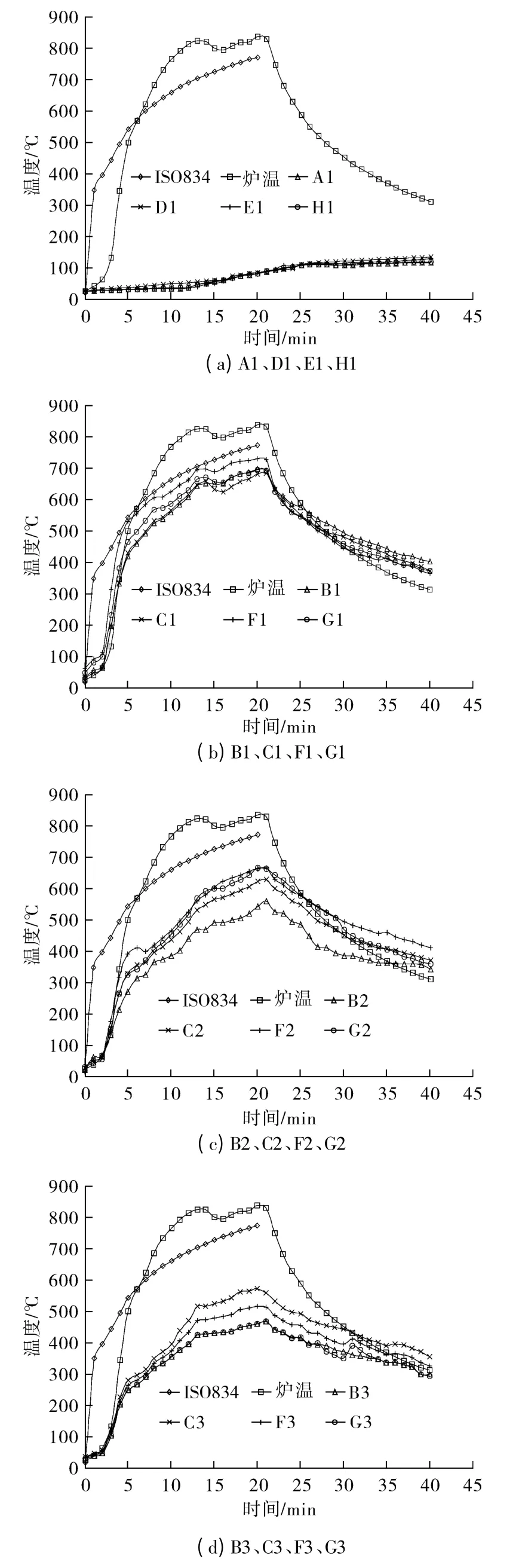

试件z20 的温度随时间的变化曲线如图13所示.

测点A1、D1、E1、H1 位于木材中部,每个测点温度相差在20 ℃范围内,且可见钢夹板中部处木材测点D1、E1 的温度略高于钢夹板两端木材测点A1、H1.

测点B1、C1、F1、G1 位于外部螺栓与钢夹板接触处,这4 个测点的温度相差也不大,相同时间点的每个测点温度相差在50 ℃范围内,因为这几个测点暴露在外面与空气接触,其温度差异主要是由于炉温分布有一定的不均匀引起的;从图13(b)可以看出这4 个测点的升温曲线与炉温曲线基本保持同样的形状,在上升段略低于炉温,在下降段段略高于炉温.

测点B2、C2、F2、G2 位于钢夹板内侧与木材接触处,这4 个测点的温度要明显低于B1、C1、F1、G1温度值.

图13 z20 测点温度变化曲线Fig.13 Temperature curves of z20

测点B3、C3、F3、G3 位于螺栓中央位置,埋入深度相同(试验过程中测点C3 损坏);B3、F3、G3 这3 个测点的温度相差不大,在上升段和初始下降段低于炉温,在后部下降段段曲线略高于炉温.

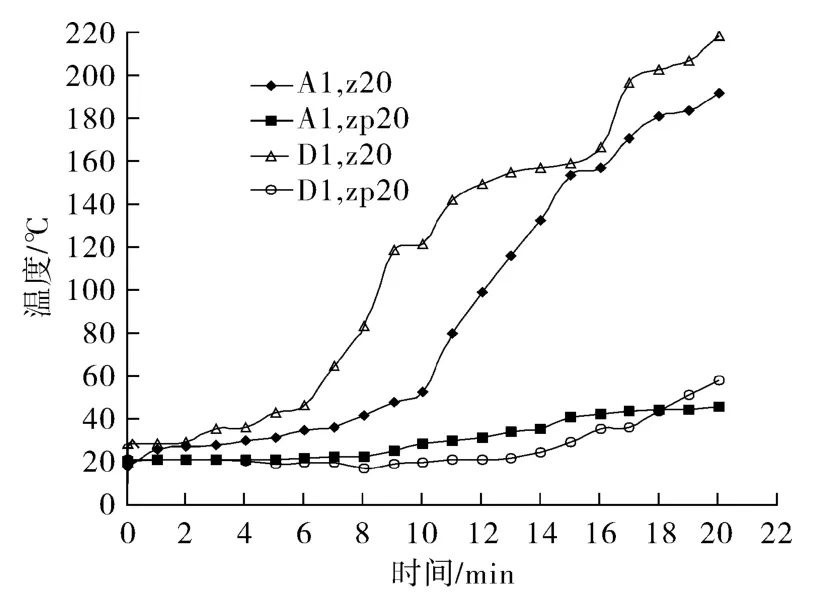

将z20 和zp20 进行测点A1、D1 的温度数据对比,结果见图14.

由图14可以看出,受火过程中有、无防火涂料试件的木材测点A1、D1 的温度变化曲线分离趋势明显,最大温差为150℃.

图14 温度变化曲线对比图Fig.14 Comparison of temperature curves

其他炭化速度试件以及耐火极限试件的截面温度变化规律类似,文中不再列出.

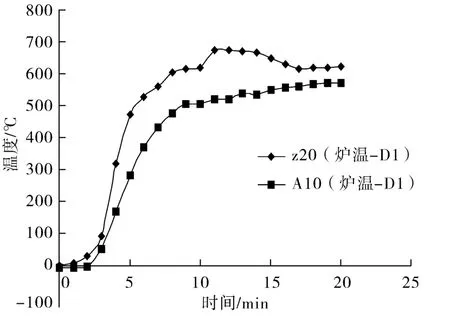

3.3 炭化速度试件与耐火极限试件截面温度对比

取试件z20 与试件A10 的截面温度进行对比.由于两试件的炉温都与ISO834 升温曲线有一定误差,为便于比较,将两试件测点温度与各自炉温的差值进行比较,如图15所示.由图15可以看出,耐火极限试件的炉温与测点温度之差始终小于炭化速度试件.这是因为在耐火极限试验中试件受荷,荷载作用下不同部件之间的空隙逐渐变大,进入的热量更多.

图15 试件z20、A10 的测点温度与炉温差值变化曲线Fig.15 Temperature difference curves between measuring points and the burner of z20 and A10

4 结论

(1)胶合木钢夹板螺栓连接的钢板边缘内侧区域木材炭化速度小于钢板边缘外侧区域;水平向炭化速度小于竖向炭化速度;有防火涂料木试件水平向炭化速度、竖向炭化速度均明显小于无防火涂料试件,防火涂料防火效果显著.

(2)在螺栓端距满足木结构设计规范的情况下,即顺纹端距由7d 提高至10d 并不能提高其极限承载力.

(3)随着持荷水平的增加,耐火极限减小,但影响程度逐渐降低;在相同螺栓端距和持荷水平的情况下,对试件表面进行处理可在一定程度上提高耐火极限;在螺栓端距满足木结构设计规范的情况下,将顺纹端距由7d 提高至10d 并不能明显提高耐火极限.

(4)涂有防火涂料试件测点温度较未涂防火涂料试件温度明显降低;其他条件相同时,耐火极限试件升温快于炭化速度试件.

[1]Konig J.Structural fire design according to Eurocode 5:design rules and their background[J].Fire and Materials,2005,29(3):147-163.

[2]White R H.Fire resistance of exposed wood members[C]∥Wood & Fire Safety,Proceedings of 5th International Scientific Conference.Štrbské Pleso:Slovak Republic,2004:337-344.

[3]Njankouo J M,Dotreppe J,Franssen J.Fire resistance of timbers from tropical countries and comparison of experimental charring rates with various models[J].Construction and Building Materials,2005,19(5):376-386.

[4]Hugi E,Wuersch M,Risi W,el al.Correlation between charring rate and oxygen permeability for 12 different wood species [J].Journal of Wood Science,2007,53(1):71-75.

[5]De Moraes P D,Rodrigues J P C,Correia N D F.Behavior of bolted timber joints subjected to high temperatures[J].European Journal of Wood and Wood Products,2012,70(1/2/3):225-232.

[6]Audeber M,Dhima D,Taazount M,et al.Behavior of dowelled and bolted steel-to-timber connections exposed to fire[J].Engineering Structures,2012,39:116-125.

[7]Moss P,Buchanan A,Fragiacomo M,et al.Experimental testing and analytical prediction of the behaviour of timber bolted connections subjected to fire[J].Fire Technology,2010,46(1):129-148.

[8]Peng Lei.Performance of heavy timber connections in fire[D].Ottawa:Department of Civil and Envivonmental Engineering,Carleton University,2010.

[9]许清风,李向民,穆保岗,等.石灰膏抹面木梁受火后受力性能静力试验研究[J].建筑结构学报,2011,32(7):73-79.Xu Qing-feng,Li Xiang-min,Mu Bao-gang,et al.Static experimental research on mechanical behavior of timber beams with lime putty finishing after fire[J].Journal of Building Structures,2011,32(7):73-79.

[10]Zhang J,Xu Q F,Xu Y X,et al.A numerical study on fire endurance of wood beams exposed to three-side fire[J].Journal of Zhejiang University Science,2012,13(7):491-505.

[11]Zhang J,Liu Z H,Xu Y X,et al.An experimental and numerical study on the charring rate of timber beams exposed to three-side fire[J].Sci China Tech Sci,2012,55 (12):3434-3444.

[12]张晋,许清风,李维滨,等.木梁四面受火炭化速度及剩余受弯承载力试验研究[J].土木工程学报,2013,46(2):24-33.Zhang Jin,Xu Qing-feng,Li Wei-bin,et al.Experimental study on the charring rate and residual flexural capacity of timber beams after exposure to four-side fire[J].China Civil Engineering Journal,2013,46(2):24-33.

[13]李向民,李帅希,许清风,等.四面受火木柱耐火极限的试验研究[J].建筑结构,2010,40(3):115-117.Li Xiang-min,Li Shuai-xi,Xu Qing-feng,et al.Experimental research on fire endurance of timber columns exposed to four-side fire[J].Building Structure,2010,40(3):115-117.

[14]倪照鹏,彭磊,邱培芳,等.木结构建筑构件耐火性能试验研究[J].土木工程学报,2013,45(12):108-114.Ni Zhao-peng,Peng Lei,Qiu Pei-fang,et al.Experimental study on fire resistance performance of timber assemblies[J].China Civil Engineering Journal,2013,45(12):108-114.

[15]汝华伟,刘伟庆,陆伟东,等.胶合木结构螺栓连接耐火极限的试验[J].南京工业大学学报:自然科学版本,2011,33(5):70-74.Ru Hua-wei,Liu Wei-qing,Lu Wei-dong,et al.Fire resistance experiment on bolted connections in glued laminated timber[J].Journal of Nanjing University of Technology:Natural Science Edition,2011,33(5):70-74.

[16]李国强,韩林海,楼国彪,等.钢结构及钢-混凝土混合结构抗火设计[M].北京:中国建筑工业出版社,2006:28-29.