直接空冷凝汽器扁平管含不凝结气体的凝结换热

2015-12-19程通锐杜小泽杨立军

程通锐,杜小泽,杨立军

(华北电力大学电站设备状态监测与控制教育部重点实验室,北京102206)

0 引言

由于直接采用环境空气作为冷却介质,直接空冷火电机组的凝汽器在冬季气温低于冰点时,常常面临翅片管束冻结的风险。同时,作为体积庞大的换热设备,空冷凝汽器单元的翅片管束在运行中不可避免地会存在漏入空气现象。空气在管内随着汽轮机排汽的流动凝结,逐渐在扁平管末端富集。此时管内凝结液膜厚度和不凝结气体浓度均处于最大值,机组在高寒地区冬季运行,环境温度低于冰点时,管内凝结液面临着冻结的风险。然而,国内外对空冷凝汽器翅片管束的冻结过程很少机理分析。有少量文献[1-3]关注了冻结机理,且其重点放在多排管结构引起不凝结气体滞止汇聚的方面。其他的方面主要集中于具体工程防冻措施上,如防冻控制逻辑、风机反转等[4-5]。可以看出凝结液膜的形成、冻结等防冻机理都值得深入细致的研究。

直接空冷凝汽器发生管束冻结的原因可以归结为以下方面:低温空气对管内凝结液的强烈冷却作用、凝结液膜厚度在管内的分布,以及空气等不凝结气体的漏入增加汽液界面热阻导致凝结液膜温度的下降等。本文重点探讨不凝结气体对管内蒸汽凝结温度的影响。关于含有不凝结气体的蒸汽凝结过程,前人已经开展了大量的工作[6-15]。

但针对目前直接空冷火电机组中典型的扁平管结构,尚未见到公开报导。文献[16]及[19]针对空冷凝汽器设计了水冷圆管管内蒸汽凝结换热可视化实验台,对流型、压降及换热特性进行了研究,给出了压降、凝结换热系数的试验关联式。基于试验关联式,对试验段进行了理论计算。试验结果表明,在试验范围内,凝结流型为环状流、波环状流、波状分层流、分层流这类以显著的膜状凝结为特征的流型;管道倾角对压降影响不明显,将摩擦压降关联式、界面含汽率关联式、试验压降数据相结合,给出了压降关联式;蒸汽流速、换热温差以及管道倾角对凝结换热系数影响显著。但试验范围与工程运行设计值差别较大。试验范围:蒸汽温度:85~100℃,蒸汽流量0.1t/h,压力范围0.05~0.1 MPa;工程运行设计值:蒸汽温度:55 ℃,蒸汽流量0.05 t/h,压力范围0.015 MPa。另外该文献给出的试验为负压工况,此时空气将不可避免的漏入系统,当真空泵稳定工作时,系统可以稳定的维持压力,但是漏入的空气量不可预知且没有相关的仪器测量,试验得到的凝结传热系数的可靠性降低。在测量倾斜管内凝结过程的压降时,由于微差压计两个导汽管长度不一样,导致凝结水对微差压计的影响很大,因而试验得到的压降的可靠性也降低很多。但该文作者观察得到的流型很有价值,流型皆为以膜状凝结为特征的流型,为本文的模拟过程提供了流型参考。

由于负压试验遇到的困难较大,以及难以达到工程实际运行的压力范围,本文编写程序对工程实际运行工况进行数值模拟,模拟过程独立性强,结果检验可参考空冷凝汽器技术协议。而由于含有不凝结气体的部分在空冷凝汽器技术协议中体现的很少,本文只能将设计压降作为结果进行检验。另外,凝结过程相关重要文献都是在大于大气压力的条件下做的研究,本文计算过程所用到的经验公式也是来自于相关研究的结论,因而本文结果难以有很好的文献和试验结果进行检验,只能在具备明确的物理图景下进行独立性很强的数值计算。

针对空冷凝汽器的基本换热元件-扁平管内的蒸汽凝结过程,本文给出了含有不凝结气体的凝结过程的理论模型,该模型包括壁面凝结液膜模块和凝结液池模块以及传热传质过程的模拟。外部冷却条件采用于火电机组直接空冷凝汽器空气侧实验关联式[17]。然后,将该模型应用于冬季工况,将出口不凝结气体浓度和冷凝能力设为控制变量,对不同出口不凝结气体浓度下蒸汽平均温度、蒸汽凝结温度、内壁温的变化规律,以及不同换热能力下液膜厚度的分布规律进行了数值计算及结果分析。

1 数学物理模型

1.1 物理模型

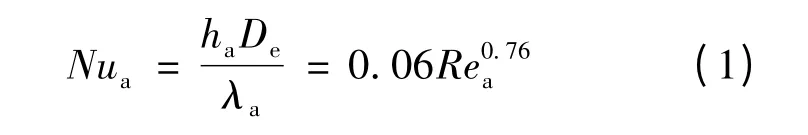

如图1,以火电机组直接空冷凝汽器采用的典型扁平管为对象建立物理模型。扁平管截面周线由两段200 mm 的直壁面和两段半径为9.5 mm 的半圆弧构成,直壁面装有19 mm ×200 mm 的翅片,扁平管总长为10 m,与地面夹角为60°。汽轮机低压缸排放的湿蒸汽进入扁平管,在管外空气的冷却下,膜状凝结在管内发生。由于本文的目的是对管内凝结过程进行研究,膜状凝结发生在内壁面上而与管外翅片没有直接的关系,因而本文结合肋化效率,将管外对流换热系数与翅片的强化换热合在一起等效为增强的管外对流换热系数,降低了物理建模的难度,同时不会对换热过程产生影响。图2 即是简化的物理模型,将带有平翅片的扁平管等效简化成了光管,直壁面区域采用了增强型对流传热系数,但半圆弧区域由于没有翅片,仍然采用原有的对流传热系数试验关联式。

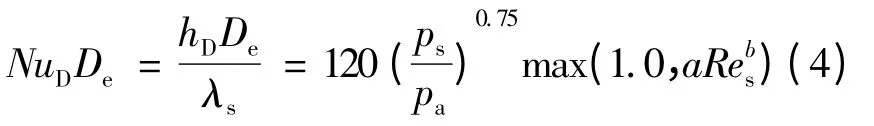

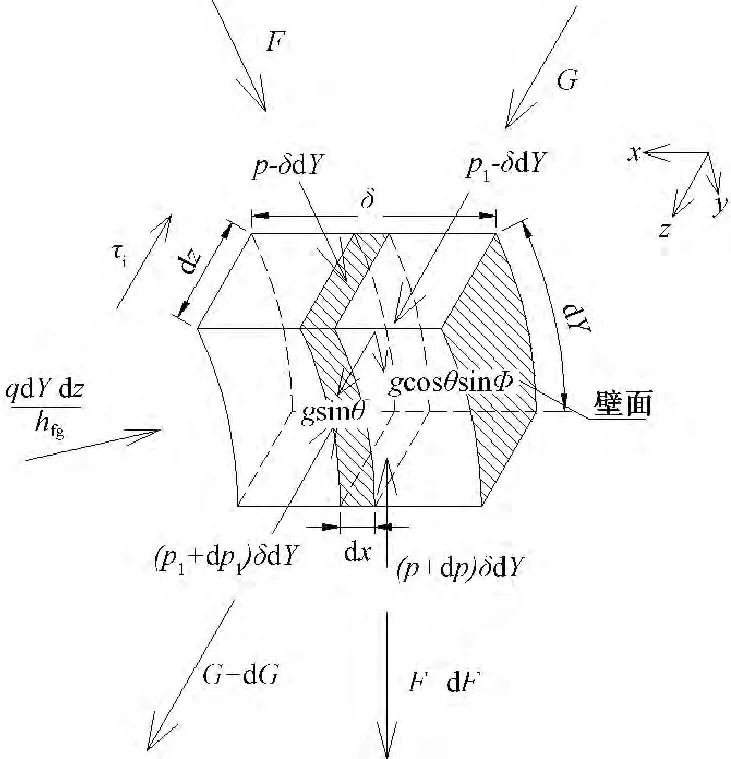

1.2 管外传热关联式

图1 直接空冷凝汽器连续翅片翅片管Fig.1 Continuous finned flat tube of air-cooling condenser

图2 扁平管内流动凝结物理模型Fig.2 Physical model of flow condensation inside flat tube

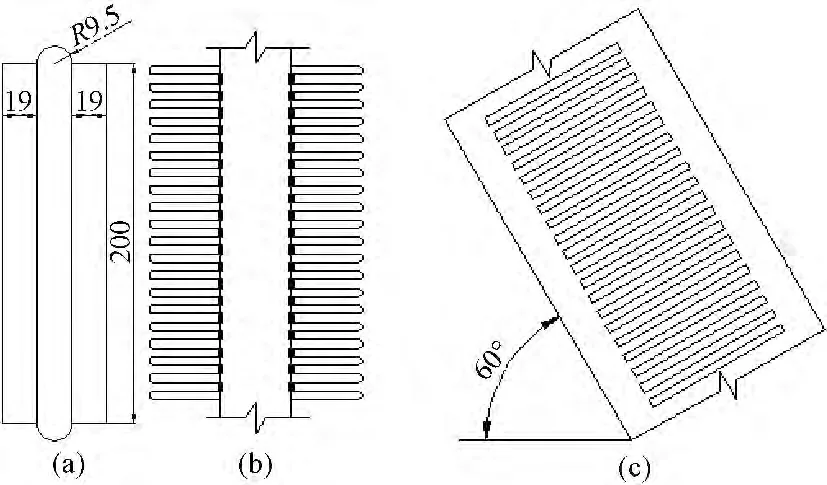

式中:De为翅片空气流道的当量直径;λa为空气导热系数;Rea为空气流动的无量纲数,表达式为式中:va为迎面空气流速;υa为空气运动粘性。

1.3 不凝结气体传热传质模型

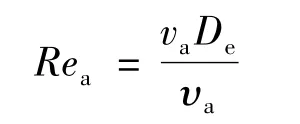

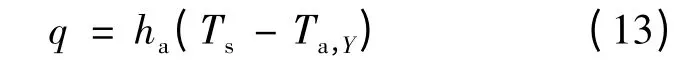

相界面处的能量平衡方程为

式中:hδ为凝结换热系数;hg为与不凝结气体传质过程相关的对流传质换热系数;hi为凝结液膜相关的凝结传热系数;Tb为蒸汽平均温度;Ts为凝结温度;m″为凝结过程质量流率。

采用用于核电站含不凝结气体凝结过程分析常用的软件RELAP5/SCDAPSIM/MOD3.2 的方法[18],描述不凝结气体的传质过程经验公式。令Nug为对流传热系数的无量纲数,NuD为对流传质的无量纲数。

式中:vg为混合蒸汽平均流速;υg为空气运动粘度;De为扁平管当量直径。

式中:λs为水蒸汽的导热系数;ps为水蒸汽分压力;pa为不凝结气体分压力。a =0.001 2,b =1.0,水蒸汽流速的无量纲数为

式中:λg为混合蒸汽的导热系数;Prg为混合蒸汽的普朗特数,a=0.003 5,b=0.8。

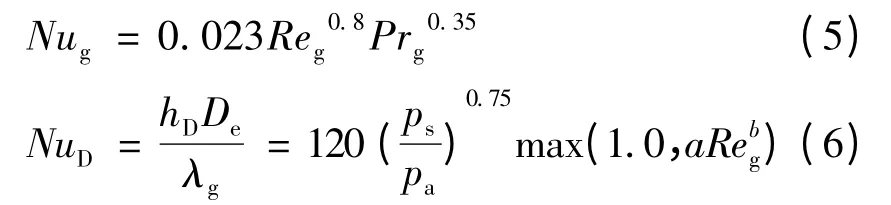

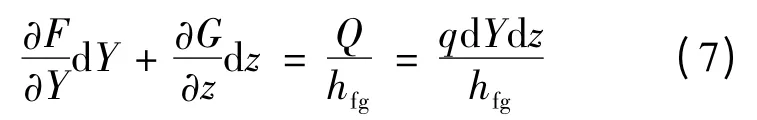

1.4 凝结控制方程

如图3所示,在一个控制容积上,x 方向有两个面,一个是凝结壁面,另一个是相界面。将这两个面的凝结液生成量可以等效为控制容积的质量源,凝结液生成量对应着凝结换热量,而穿过这两个面的质量流量就可以认为是0 了。定义F 为网格周向凝结液流量,定义G 为网格轴向凝结液流量。

图3 扁平管壁面液膜网格单元示意图Fig.3 Control volume diagram of flat tube wall film

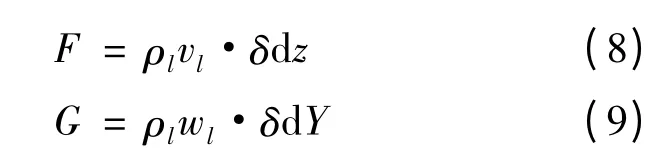

式中:网格周向、轴向凝结液通流量F、G 分别表达为

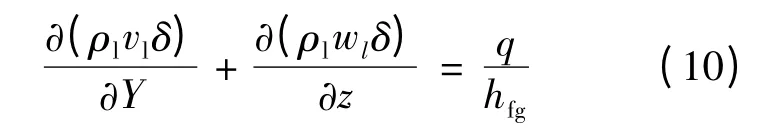

式中:vl为周线Y 方向的凝结液膜微元体平均流速;wl为轴线z 方向的凝结液膜微元体平均流速,其具体分布可参考文献[3]。该文献在考虑表面张力、相间剪切应力的基础上给出了凝结过程模型,本文壁面液膜建模方法由该文献而来。从而方程(7)可以换一种写法,转换为

对于壁面圆弧区域,

对于竖壁面区域,

方程(7)或(10),结合边界条件,可以用有限容积法作数值求解。

空气侧换热采用第三类边界条件:

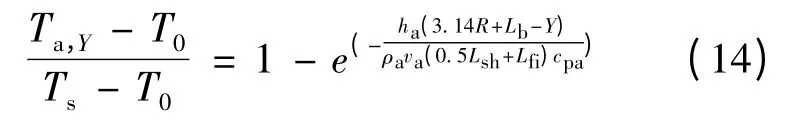

式中:ha为空气侧等效传热系数;Ts为相界面凝结温度。Ta,Y为空气温度,沿着空气流道Y 向距离的变化而变化,在近似的定壁温条件下,根据有相变的效能-传热单元数设计方法,Ta,Y表达式为

式中:T0为环境温度;cpa为空气比热容;va为空气流道通流风速;Lsh为扁平管短轴长度;Lfi为翅片高度;R 为扁平管圆弧半径;Lb为扁平管截面直线段长度。守恒形式的双曲型方程(7)或(10)可采用有限容积法进行求解。

1.5 凝结液池模型

液池轴向流速仍然采用Nusselt 假设。采用不同类型的液池型线且依据某种物理原理就可以通过型线优化得到不同液池形状,例如文献[15]采用月牙型线和最小能量原理计算了液池形状。但本文仅采用平直型线进行保守的计算。液池的流量等于累计凝结液流量与壁面液膜流量之差,从而液池高度可以通过液池流量与壁面液膜流量的耦合过程得到。

1.6 计算流程

(1)对扁平管内壁面作网格剖分;

(2)由于管外空气冷却传热系数远小于凝结传热系数,暂时忽略凝结热阻,管外空气传热系数由试验关联式得到;

(3)在划分网格和得到空气侧传热系数及扁平管内压力和空气温度的基础上,假设凝结温度分布,按照本文导出的凝结液膜双曲线方程建立表达凝结液膜发展的离散代数方程组,并进行迭代求解;

(4)计算出凝结液膜和凝结温度分布后,就可以更新凝结换热的空间分布从而可以改进计算结果直至结果稳定。

2 计算结果及讨论

选择汽轮机排汽背压为8 kPa,干度为0.97,环境温度为5 ℃的运行工况。对应迎面风速为1.84 m/s、真空泵额定工况在一根扁平管的抽气比例,即进口不凝结气体质量浓度为5/10 000的蒸汽空气混合物的凝结过程为例进行分析。在额定工况,蒸汽流量为50 kg/h 时,计算得到的压降为286 Pa,而空冷凝汽器技术协议给出的压降为260 Pa,一定程度上表明了本文理论模型的可靠性。

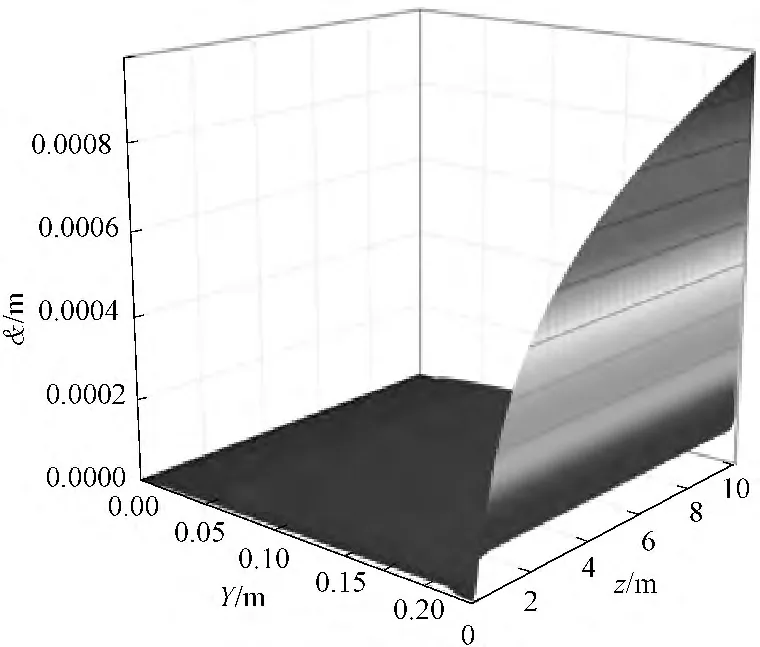

图4 为额定工况的液膜空间分布图。可以看出,在扁平管的周线Y 方向,液膜厚度在位置最低处达到了最大,凝结水形成了液池,在轴线z 方向,液膜厚度在凝结最末端的液池位置达到了最大。可见,在扁平管内部蒸汽凝结时,管内壁形成了凝结液膜,液膜在重力、汽液相间剪切力及微弱的表面张力(大尺度管)的作用下,沿着壁面发展,而重力截面内分量驱动凝结液在管截面内底部形成液池,进一步,液池流体在重力轴向分量和汽液相间剪切力的合力的驱动下,沿着管长z 方向排出。

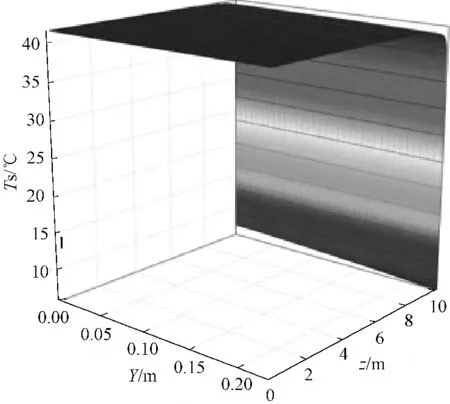

从图5 可以看出,在轴线z 方向,凝结温度在凝结最末端的液池位置达到了最小,这是由于在液池处,液膜厚度达到了周向最大,而此处受到风温为环境温度的风机来风的直接冲刷,处于风温最低处,并且在凝结末段,不凝结气体含量达到了最大,在这几个因素的作用下,凝结温度在凝结最末端的液池处达到了最小。从图5 还可以发现沿着轴线方向凝结过程的进行,凝结温度在很长一段距离内接近饱和温度,只是在凝结末段凝结温度才会大幅度降低,最可能是由于不凝结气体的浓度的变化对蒸汽凝结温度产生了有非常明显的影响。

图4 额定工况液膜厚度分布Fig.4 Condensate film thickness spatial distribution at rated condition

图5 额定工况凝结温度分布图Fig.5 Condensation temperature spatial distribution at rated condition

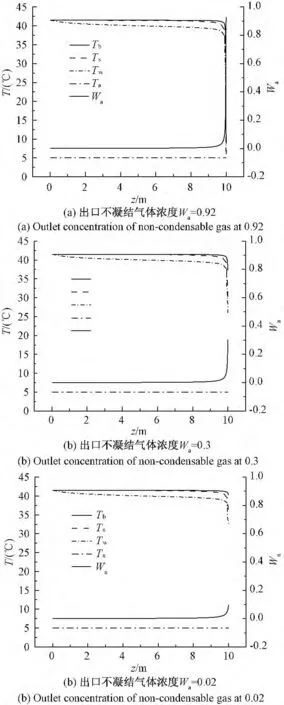

图6(a)Wa=0.92;(b)Wa=0.3;(c)Wa=0.02 用于描述不同出口不凝结气体浓度下蒸汽平均温度Tb、蒸汽凝结温度Ts、内壁面温度Tw、不凝结气体质量浓度Wa的分布规律。由描述某出口不凝结气体浓度工况的图6(a)可以看出,当凝结过程进行到凝结末段同时不凝结气体浓度达到2%后,蒸汽平均温度、蒸汽凝结温度、内壁面温度开始快速降低,从图6(b)及图6(c)也可以看出类似的结果,只是由于出口不凝结气体浓度的降低,凝结温度整体降低了。凝结温度在凝结过程末端突然降低,这是由于初始不凝结气体含量很低,不凝结气体含量以不凝结气体质量流量为分子,以不凝结气体质量流量与水蒸汽质量流量之和为分母,若减少相同的水蒸汽流量,分数形式的不凝结气体含量开始增加的比较慢,但是增加的速度逐渐加快,当不凝结气体浓度达到一定程度后,增加的速度就快起来很多,因而看起来,不凝结气体浓度突然增加很多,凝结温度也突然降低很多。

图6 不同出口不凝结气体浓度下凝结过程温度和不凝结气体浓度轴向变化图Fig.6 Temperature and concentration development along axis direction at different outlet concentration of non-condensable gas

这表明,蒸汽凝结温度的大幅降低只发生在凝结管道的末段,在凝结末段,不凝结气体浓度开始快速增加,引起蒸汽凝结温度快速下降。这说明控制凝结过程出口不凝结气体浓度可以很好的提高管束防冻性能。

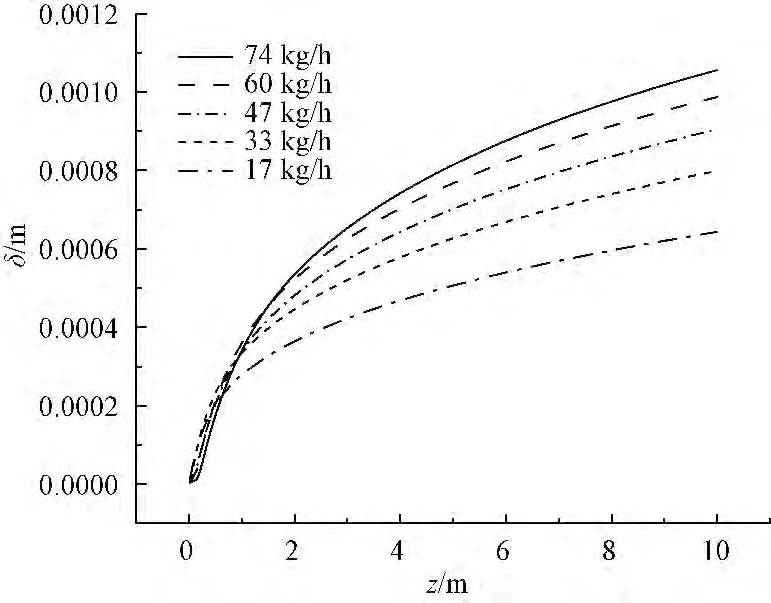

然后对同一不凝结气体浓度不同的冷却能力即迎面风速为2.3 m/s、1.84 m/s、1.38 m/s、0.92 m/s、0.46 m/s 对应的冷凝结束后凝结水量为68 kg/h、57 kg/h、43 kg/h、30 kg/h、17 kg/h 下的多个凝结换热工况进行了计算,在图7 中表达了液池高度的沿程变化规律。

由图7 可知,在凝结量57 kg/h 工况,凝结水液膜厚度最大值即液池高度可达到1 mm,随着蒸汽负荷的降低,凝结水液膜最大厚度逐渐降低。但是即使在最大负荷的75 kg/h 工况,液膜最大厚度也只是达到1.1 mm。液膜厚度随蒸汽负荷的变化不是很大。这说明控制液膜厚度并不是一个改善防冻能力的好方法。

图7 不同蒸汽负荷下液池高度沿程分布图Fig.7 Liquid pool height development along axis direction at different steam loads

3 结论

在分析液膜受力及含不凝结气体凝结过程传热传质的基础上,对含有不凝结气体的扁平管内蒸汽顺流凝结传热过程建立了理论模型,并对多个工况进行了数值计算,得到了液膜厚度的空间分布,得到了蒸汽凝结温度的空间分布,结论如下:

(1)沿着轴线方向凝结过程的进行,凝结温度在很长一段距离内接近饱和温度,只是在凝结末段不凝结气体达到一定含量后才会大幅度降低;

(2)当出口不凝结气体浓度增大至一定值以后,凝结温度、平均蒸汽温度、内壁面温度很快降低。可见不凝结气体的浓度对凝结过程的温度分布产生了非常直接的影响,出口不凝结气体浓度是一个很好的防冻控制变量;

(3)液膜厚度的空间分布在周向上液池区域达到最大,液池液膜厚度随着凝结量对应的冷却能力的增加而增加。但是最大液膜厚度随蒸汽负荷变化量不大,液膜厚度并不是一个好的防冻控制变量。

[1]Joo,J A,Hwang I H,Cho Y I,et al.Preventing Freezing of Condensate inside Tubes of Air-cooling Condenser[J].Transactions of the Korean Society of Mechanical Engineers,B,2012,36 (8):811-819.

[2]Zhao H B,Wu H X,Yan Y H,et al.Research on the Variation Law of the Tube’s Inside-Wall Temperature of Direct Air-cooled Condenser[C].2012 IEEE PES Asia-Pacific Power and Energy Engineering Conference(APPEEC),Shanghai,China,27-29 March,2012:1-4.

[3]Zanobini A.Formation and development of non-condensable gases in air cooled steam condensers[J].Quaderni Pignone,1982,34:39-45.

[4]Larinoff M W.Air-cooled steam condensers non-freeze warranties[C].Proceedings of the American Power Conference,Chicago,IL,United States,18- 20 April,1995:439-443.

[5]Larinoff M W.Inquiry specs can improve air-cooled condenser design[J].Power Engineering,1990,94(9):41-43.

[6]Li J D.CFD simulation of water vapour condensation in the presence of non-condensable gas in vertical cylindrical condensers[J].International Journal of Heat and Mass Transfer,2013,57 (2):708-721.

[7]Dharma R V,Murali K V,Sharma K V,et al.Convective condensation of vapor in the presence of a non-condensable gas of high concentration in laminar flow in a vertical pipe[J].International Journal of Heat and Mass Transfer,2008,51 (25-26):6090-6101.

[8]Stevanovic V D,Stosic Z V,Stoll U.Three-dimensional numerical simulation of non-condensables accumulation induced by steam condensation in a non-vented pipeline[J].International Journal of Heat and Mass Transfer,2006,49 (15-16):2420-2436.

[9]Krishnaswamy S,Wang H S,Rose J W.Condensation from gas–vapour mixtures in small non-circular tubes[J].International Journal of Heat and Mass Transfer,2006,49 (9-10):1731-1737.

[10]Hassaninejadfarahani F,Guyot M K,Ormiston S J.Numerical analysis of mixed-convection laminar film condensation from high air mass fraction steam-air mixtures in vertical tubes[J].International Journal of Heat and Mass Transfer,2014,78:170-180.

[11]Li J D,Saraireh M,Thorpe G.Condensation of vapor in the presence of non-condensable gas in condensers[J].International Journal of Heat and Mass Transfer,2011,54 (17-18):4078-4089.

[12]Chantana C,Kumar S.Experimental and theoretical investigation of air-steam condensation in a vertical tube at low inlet steam fractions[J].Applied Thermal Engineering,2013,54 (2):399-412.

[13]Som S K,Chakraborty S.Film condensation in presence of non-condensable gases over horizontal tubes with progressively increasing radius of curvature in the direction of gravity[J].International Journal of Heat and Mass Transfer,2006,49 (3-4):594-600.

[14]Wanf Y G,Zhao Q X,Zhou Q L,et al.Experimental and numerical studies on actual flue gas condensation heat transfer in a left– right symmetric internally finned tube[J].International Journal of Heat and Mass Transfer,2013,64:10-20.

[15]Ormiston S J,Groff M K,Soliman H M.Numerical solution of film condensation from turbulent flow of vapor– gas mixtures in vertical tubes[J].International Journal of Heat and Mass Transfer,2007,50 (19-20):3899-3912.

[16]叶胜.倾斜管内蒸汽凝结换热研究[D].哈尔滨:哈尔滨工业大学,2013.

YE S.Research on condensation heat transfer performance for vapor in inclined tubes[D].Harbin Institute of Technology,2013.

[17]杜小泽,杨立军,金衍胜,等.火电站直接空冷凝汽器传热系数实验关联式[J].中国电机工程学报,2008,28 (14):32-37.

DU X Z,YANG L J,JIN Y S.Development of experimental correlation for heat transfer coefficient of directair-cooling condenser in power plant[J].Proceedings of the CSEE,2008,14 (28):32-3

[18]Nagae T,Murase M,Chikusa T,et al.Reflux condensation heat transfer of steam-air mixture under turbulent flow conditions in a vertical tube[J].Journal of Nuclear Science and Technology,2007,44 (2):171-182.

[19]叶胜,杨建国,鞠晓丽,等.较大直径倾斜圆管内蒸汽凝结换热实验关联式研究[J].热力发电,2014,43 (3):79-82.

YE S,YANG J G,JU X L,et al.A heat transfer experimental correlation for steam condensation flow in an inclined tube with large diameter[J].Thermal power generation,2014,43 (3):79-82.

[20]Wang B X,Du X Z.Study on laminar film-wise condensation for vapor flow in an inclined small/mini-diameter tube[J].International Journal of Heat and Mass Transfer,2000,43 (10):1859-1868.