基于电子鼻对花椒油生产环节品质控制的研究

2015-12-19孙俊秀谷学权熊敏幸勇唐英明范文教

肖 岚 孙俊秀 谷学权 熊敏 幸勇 唐英明 范文教

(四川旅游学院1,成都 610100)

(四川五丰黎红食品有限公司2,汉源 625014)

基于电子鼻对花椒油生产环节品质控制的研究

肖 岚1孙俊秀1谷学权2熊敏1幸勇2唐英明1范文教1

(四川旅游学院1,成都 610100)

(四川五丰黎红食品有限公司2,汉源 625014)

利用电子鼻系统分析了不同干鲜花椒油配比、不同来源菜籽油以及不同批次生产的成品花椒油气味的变化。结果发现:主成分分析(PCA)、判别因子分析(DFA)能够识别出不同处理条件下成品花椒油气味的变化,且不同处理条件下成品花椒油在气味上存在显著差异;统计质量控制分析(SQC)能够对标准样品和不同处理条件下成品花椒油样品进行区分,实现利用标准样品对未知样品进行质量控制。因此,利用电子鼻系统对成品花椒油生产环节品质控制是可行的。

电子鼻 花椒油 品质控制 主成分分析 判别因子分析 统计质量控制分析

花椒油质量的稳定性(即香气和麻味稳定)、生产成本和产量是花椒油生产企业最为关注的3个方面。目前,花椒油的生产方法主要有植物油浸提[1-3]、有机溶剂浸提[4-6]、超临界 CO2萃取[7-10]等方法,经比较发现,有机溶剂浸提法效率低、易造成溶剂残留,不适合用于食品加工;超临界CO2萃取法提取效率较高[11-12],但成本较高,多用于实验室应用研究;植物油浸提法既可以有效地提取花椒风味成分,又能保持花椒独特的风味,且生产成本低、产量高、可操作性强,因此目前市场上出售的花椒油大多采用此法进行生产。影响植物油浸提效果的因素较多,如花椒粉碎后的粒度、浸提时间、浸提温度、螺旋搅拌速度、植物油与花椒粒的比例等,对花椒油的品质和生产效率有很大的影响[13],因此,目前大多数研究集中在浸提工艺参数的优化环节,而对于花椒油生产原料稳定性(即植物油品质稳定性、花椒原料品质稳定性)、浸提工艺稳定性(即每一批次花椒粉碎后的粒度、浸提温度、浸提时间、螺旋搅拌速度)、干鲜花椒油配比等环节对成品花椒油品质影响的研究报道相对较少。

电子鼻是一种电化学传感器,能够感知和识别气味,为花椒油生产环节的质量控制和气味检测提供快速准确的结果。该技术在国外食品和香精香料生产企业已广泛应用[14-17],而在国内食品生产企业的应用则刚刚起步[18-21]。因此,本研究以汉源花椒油为研究对象,采用电子鼻检测技术,考察浸提用菜籽油、干鲜花椒油配比对花椒油香气的影响以及不同生产批次花椒油产品质量的稳定性,以期为花椒油生产环节的品质控制提供试验数据支持。

1 材料与方法

1.1 试验材料

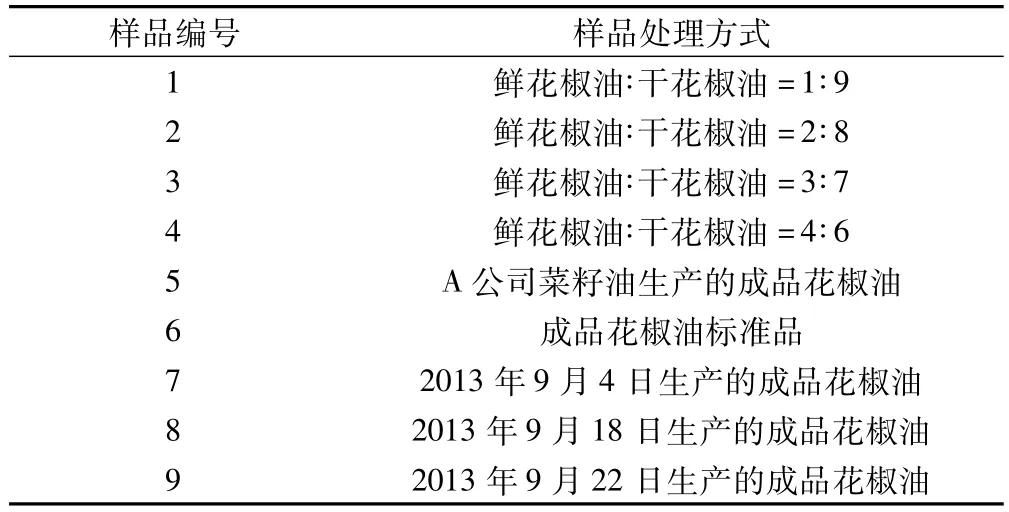

鲜花椒油、干花椒油、各批次成品花椒油、成品花椒油标准品,四川五丰黎红食品有限公司。样品信息如表1。

表1 成品花椒油样品

1.2 主要仪器

AUW-D半微量分析天平:日本岛津公司;FOX4000电子鼻:法国 Alpha MOS公司。

1.3 试验方法

1.3.1 花椒油的制备

花椒油生产企业[22]通常将花椒和菜籽油粉碎后浸提而得到花椒风味成分及其混合油液。其加工工艺流程如图1所示。

图1 花椒油生产工艺流程图

1.3.2 样品分析参数

将每个花椒油样品称取0.2 g分别置于10 mL顶空瓶中,每个样品制备4个,加盖密封待检。

样品的检测参数为:载气(合成干燥空气)流速为150 mL/min,顶空产生温度为50℃,顶空产生时间为600 s,进样速度为2.5 mL/s,进样体积为0.5 mL,数据采集时间为120 s,延滞时间为300 s。

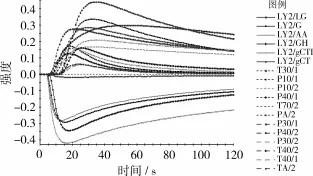

1.3.3 电子鼻传感器数据采集

采用FOX4000电子鼻检测装置,在室温下进行检测,检测前对电子鼻检测装置进行初始化、校准,以确保收集到的数据的可靠性和稳定性。在检测每一个样品时传感器的采集时间为120 s;在进行数据分析与处理时选择每个传感器的最大响应强度值进行分析。

1.3.4 数据处理与分析方法

根据传感器采集的相应信号进行统计学分析,包括判别因子分析(Discriminant Factor Analysis,DFA)、主成分分析(Principal Component Analysis,PCA)和统计质量控制分析(Statistical Quality Control,SQC)。由于篇幅原因,本研究将根据数据分析的需要,列举出部分样品的传感器信号强度图、雷达图、PCA分析图、DFA分析图。

2 结果与分析

2.1 不同鲜干花椒油配比对成品花椒油气味的影响

如图2所示,1号样品在18个不同传感器上的响应强度不同,这说明不同传感器对同一花椒油样品的不同气味成分具有不同的敏感程度。由于篇幅原因,仅列举1号花椒油样品的传感器信号图。对同一花椒油样品在不同传感器下的传感器信号强度存在显著差异;同时,不同花椒油样品在同一传感器下的传感器信号强度存在着显著差异。因此,通过对比在不同传感器上响应值的差异,可以明显区分不同鲜干花椒油配比生产的成品花椒油样品,说明利用电子鼻测定不同鲜干花椒油配比的成品花椒油是可行的。

图2 1号花椒油样品的传感器信号强度图

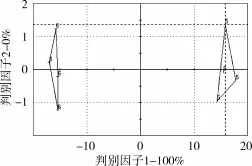

图3为不同鲜干花椒油配比下的成品花椒油判别因子分析分布图,判别因子1的贡献率为90.682%,判别因子2的贡献率为6.009%,累计贡献率为96.691%,因此,这2个主成分足以代表样品的主要信息特征。从图3可见,不同的样品在判别因子分析分布图中有不同的聚类分布,样品间的区分十分显著。因此,电子鼻的判别因子分析完全可以识别出不同鲜干花椒油配比下的成品花椒油。

图3 不同鲜干花椒油调配比下的成品花椒油判别因子分析分布图

以四川五丰黎红食品有限公司提供的成品花椒油标准品为标准建立统计质量控制分析图,对不同鲜干花椒油配比下的成品花椒油样品进行SQC分析,结果见图4。1、3、4号花椒油样品处于6号标准品可波动区间以外,说明1、3、4号花椒油样品与6号标准品在气味上存在差异,且1号样品与6号标准品的距离较大,即1号样品与6号标准品在气味上的差异更显著;2号样品部分处于6号标准品区域以内,对2号样品的判别效果不理想,即2号样品与6号标准样品在气味上的的差异不显著。这可能是因为试验样品较少而导致模型准确度下降,在进一步试验中可通过增加样本量来对SQC模型进行优化。

图4 不同鲜干花椒油调配比下的成品花椒油统计质量控制分析图

2.2 不同来源菜籽油对成品花椒油样品气味的影响

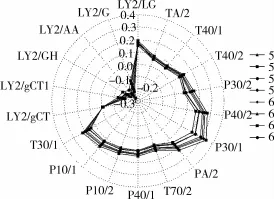

为了更直观的将不同花椒油样品的信号强度进行对比分析,将电子鼻的18根不同传感器下的响应强度峰值平均分布在圆周上,并描点成一个雷达指纹图谱,如图5所示。从雷达图中可以直观地看出,同一花椒油样品在不同传感器下的传感器信号强度存在显著差异;同时,不同花椒油样品在同一传感器下的传感器信号强度存在着显著差异;不同花椒样品之间的差异主要表现在 P30/1、P40/2、P30/2、LY2/AA、LY2/GH这5根传感器上,因此这5根传感器可以作为花椒油样品差异判断的特征传感器。

图5 不同来源菜籽油生产的成品花椒油雷达图

由图6可知,主成分1的贡献率为97.693%,主成分2的贡献率为2.091%,累计贡献率99.784%,足以充分反映花椒油样品特征性信息。图6中2个不同样品分别聚集在PCA图的不同区域,且相互之间能够较好地区分,识别指数达到94,表明区分有效;说明不同来源菜籽油对成品花椒油样品气味的影响非常显著,2种花椒油样品在气味上存在显著差异。

图6 不同来源菜籽油生产的成品花椒油主成分分析分布图

通过判别因子分析,如图7,判别因子1的贡献率为100%,2个不同的样品在DFA图中有不同的聚类分布,样品间的区分程度比PCA更好,2个样品间的差异性更加显著。因此,试验数据完全符合使同类样品间的差异性尽量缩小,不同类样品间差异尽量扩大,从而使各类样品能够更好区分的DAF分析法原则。

图7 不同来源菜籽油生产的成品花椒油判别因子分析分布图

2.3 不同生产批次对成品花椒油气味的影响

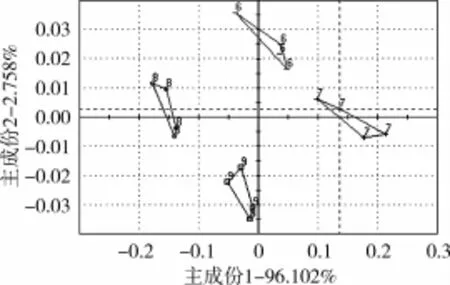

通过主成分分析可以看出,主成分1的贡献率为96.102%,主成分2的贡献率为2.758%,累计贡献率98.96%,足以充分反映花椒油样品特征性信息。图8中4个不同样品未发生重叠,表明相互之间能够较好地区分,识别指数达到81,说明不同生产批次的成品花椒油在气味上存在明显差异。

图8 不同生产批次下的成品花椒油主成分分析分布图

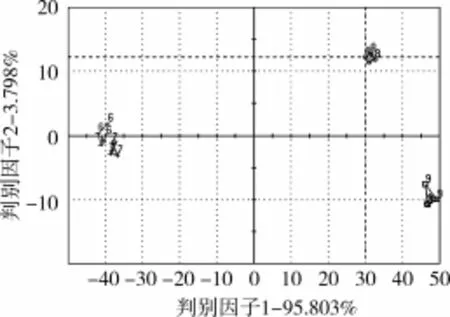

图9为不同生产批次下成品花椒油判别因子分析分布图,判别因子1的贡献率为95.803%,判别因子2的贡献率为3.798%,累计贡献率为99.601%,这2个主成分足以代表样品的主要信息特征。不同样品在DFA图中有不同的聚类分布,6、7号花椒油样品具有很好的聚类性(X坐标轴距离),8、9号花椒油样品具有很好的聚类性(X坐标轴距离),这说明8、9号花椒油样品在气味上较为接近,6、7号花椒油样品在气味上较为接近,即7号花椒油样品在气味上与花椒油标准品更为接近。

图9 不同生产批次下的成品花椒油判别因子分析分布图

以四川五丰黎红食品有限公司提供的成品花椒油标准品为标准建立统计质量控制分析图,对不同生产批次下成品花椒油样品进行SQC分析,如图10。7、8、9号花椒油样品处于6号标准品可波动区间以外,说明7、8、9号花椒油样品与6号标准品在气味上存在差异,这证明SQC模型可用于区分不同批次下花椒油样品;且8、9号样品与6号标准品的距离较大,即8、9号样品与6号标准品在气味上的差异更显著。

图10 不同生产批次下的成品花椒油统计质量控制分析图

3 结论与展望

试验结果证明,利用电子鼻主成分分析、判别因子分析和统计质量控制分析是能够识别出不同菜籽油、不同生产批次以及不同干鲜花椒油配比生产的成品花椒油,在利用电子鼻检测不同生产批次成品花椒油时,发现采用同一原料、相同配方和生产工艺的不同批次成品花椒油气味上存在差异,说明成品花椒油的质量并不稳定,这可能是由于生产环节中浸提温度的波动、花椒粉碎的均一性、螺旋搅拌速度、过滤等原因导致的。通过电子鼻的检测发现不同来源菜籽油对成品花椒油的气味有显著影响,可能由于不同企业的菜籽油原料、生产工艺、勾调配方、质量等级差异所造成[23];此外,菜籽油在加热过程中发生的氧化、聚合、裂解和水解等一系列反应,也会导致菜籽油气味(挥发性成分)的变化[24]。不同干鲜花椒油配比也会导致成品花椒油在气味上的差异,不同干鲜花椒油配比不仅影响成品花椒油的香气,而且还将影响企业的生产成本、生产量。

目前,关于不同有机溶剂在萃取花椒风味物质时对其风味影响的研究报道较多,而关于不同植物油在浸提花椒风味物质时对其风味影响的研究报道相对较少。因此,需要进一步深入研究菜籽油在浸提花椒风味物质时其气味的变化以及对成品花椒油气味的影响,以便通过建立统计质量控制分析,实现快速、准确的对产品质量进行监控。电子鼻作为一种宏观的区分方法,具有一定局限性,若想进一步分析不同处理条件对成品花椒油气味成分的影响,可以结合GC-MS等仪器进行分析,此外相关设备厂家应加大研发,提高花椒油生产设备的智能化控制、自动化程度、专业化和人性化。花椒油生产企业应根据自身情况和产品定位在花椒油的香气质量、生产成本、产量之间进行平衡,将感官评价和电子鼻技术相结合,建立适合本企业的统计质量控制分析流程,从而快速、准确的对生产环节成品花椒油质量进行监控。

[1]罗静,邢雅阁,车振明,等.花椒油生产及其货架期麻味物质变化研究[J].中国调味品,2013,38(8):22-25

[2]赵志峰.汉源花椒风味物质研究及花椒油生产工艺优化[D].成都:四川大学,2005

[3]赵全,董继生.花椒油萃取回流工艺的研究[J].中国调味品,2006(8):8-11

[4]李兰青子.花椒有效成分的提取[J].天津化工,2005(5):45-46

[5]张雪松,朱媛.乙醇法提取花椒油树脂的研究[J].食品与生物技术学报,2008(2):75-77

[6]曹雁平,郝长春,任怡,等.花椒油树脂的低强度多频超声浸取特性研究[J].食品与发酵工业,2006(3):99-102

[7]陈雪峰,罗仓学,刘爱香,等.超临界CO2萃取花椒油的工艺研究[J].食品科学,2002(3):84-86

[8]牟淑杰,邓书平.正交方法萃取花椒油优化工艺研究[J].江西农业学,2010(6):123-125

[9]邓书平.超临界CO2流体萃取花椒油优化工艺研究[J].陕西农业科学,2010(4):46-48

[10]张慧,杨东元,孙林涛,等.超临界CO2法制备食用调味花椒油的工艺[J].粮食科技与经济,2009(4):51-52

[11]余德顺,秦军,吕晴,等.超临界CO2萃取花椒挥发油及化学组分研究[J].贵州师范大学学报,2003,21(1):1-3

[12]刘雄,阚建全,付陈梅,等.花椒麻味成分的提取与分离技术[J].食品与发酵工业,2004(9):114-115

[13]欧阳玉祝,麻成金,余艳华,等.提取条件对花椒油性能的影响[J].食品研究与开发,2007(1):19-22

[14]Vestergaard J S,Martens M,Turkki P.Application of anelectronic nose system for prediction of sensory qualitychanges of a meat product(pizza topping)during storage[J].LWT-Food Science and Technology,2007,40(6):1095-1101

[15]TAN T,Lucas Q,MOY L,et al.The electronic nose-a new instrumentfor sensing vapours[J].LC-GC International,1995,8:218-225

[16]Netale C,Macagnano,et al.Electronic nose and sensorial analysis:comparison of performances in selected case[J].Sensor and Actuators B,1998,50(2):246-252

[17]Dutta R,Hines E L,Gardner J W,et al.Tea quality prediction using a tin oxide-based electronic nose:an artificial intelligence approach[J].Sensors and Actuators B94,2003:228-237

[18]郑福平,宁洪良,郑景洲.电子鼻对花椒精油的辨别研究[J].北京工商大学学报:自然科学版,2010(4):9-15

[19]熊敏,肖岚,谷学权,等.利用电子鼻评价花椒调味料对椒麻鸡风味的影响[J].食品科学,2010(11):435-438

[20]辛松林,阎红,彭德川.电子鼻对市售花椒油商品的鉴别[J].食品工业科技,2010(9):346-351

[21]彭德川,阎红.辛松林.电子鼻技术对红花椒粉感观品质的快速分析[J].现代食品科技,2010(9):1018-1019

[22]刘仕林,何学云.一种花椒油的生产设备:中国,ZL 03117388.8[P].2006-05-10

[23]克力比努尔·吾守尔,田晓静,张露平,等.电子鼻技术在橄榄油分析中的应用[J].中国油脂,2013,38(4):94-97

[24]李靖,王成涛,刘国荣,等.电子鼻快速检测煎炸油品质[J].食品科学,2013,34(8):236-239.

Quality Control of Pepper Oil During the Producing Process by Electronic Nose

Xiao Lan1Sun Junxiu1Gu Xuequan2Xiong Min1Xing Yong2Tang Yingming1Fan Wenjiao1

(Sichuan Tourism University1,Chengdu 610100)(Sichuan Wufeng Lihong Food Co.,Ltd.2,Hanyuan 625302)

Electronic nose has been utilized to analyze the alteration of odor extracted from Sichuan pepper oil which is produced by different fresh/dry Sichuan pepper oil proportion,colza oil and production date.The results showed that the principal component analysis(PCA)and the discriminant factor analysis(DFA)could distinguish the alteration of odor extracted from Sichuan pepper oil of different disposal;there was significant deviation in odor among Sichuan pepper oil of different disposal;the statistical quality control(SQC)could distinguish standard sample and experiment samples of Sichuan pepper oil of different disposal to realize quality control of unknown sample.It is feasible to be a help for the application of electronic nose to quality control of Sichuan pepper oil during annual ring.

electronic nose,pepper oil,quality control,principal component analysis,discriminant factor analysis,statistical quality control

TS224

A

1003-0174(2015)04-0107-05

四川省哲学社会科学重点研究基地——川菜发展研究中心项目(CC12Z01)

2013-12-06

肖岚,女,1981年出生,博士,食品加工与安全

孙俊秀,女,1963年出生,教授,食品加工与烹饪原料