高铜载金炭过硫酸盐法脱铜试验研究

2015-12-16陈淑萍

陈淑萍

(紫金矿业集团股份有限公司 低品位难处理黄金资源综合利用国家重点试验室,福建 上杭 364200)

目前,对铜金品位较低的含铜氧化或半氧化金矿石,大多采用堆浸技术回收金。但对于堆浸工艺,若矿石中铜含量较高,则铜在氰化浸金过程中会消耗大量氰化物且形成铜氰络离子,使活性炭中铜含量升高,金吸附性能下降,而且载金炭中金的解吸较为困难,金回收成本增加。目前,高铜载金炭脱铜方法有氰化法[1-2]、氨浸法[3]、酸法[4-5]等。但氰化法、氨浸法都存在操作环境差、生产安全管理和操作要求严格,酸法存在稀酸腐蚀设备严重的问题,为此,试验研究了采用过硫酸盐法从高铜载金炭中脱铜,为低品位金矿资源的开发利用提供一种可供选择的方法。

1 试验部分

1.1 试验原料、试剂及仪器

试验原料:试验所用高铜载金炭取自紫金矿业紫金山金铜矿,其中金、铜、钙质量分数分别为4.17mg/g、57.5kg/t、6.40kg/t。

试验试剂:过硫酸盐(分析纯),ZJ988萃取剂(工业级),稀释剂磺化煤油(工业级),蒸馏水、硫酸(分析纯)。

试验仪器:电子分析天平,酸度计(PAH-3C),恒温振荡器(SHZ-82)等。

1.2 试验方法

1.2.1 高铜载金炭脱铜

量取一定体积蒸馏水于烧杯中,然后依次加入一定量脱铜剂,搅拌均匀。将一定质量高铜载金炭缓慢加入到盛有脱铜剂的烧杯中,将烧杯放入设定温度的振荡器中,开始振荡,到达反应所需时间后停止振荡,过滤、洗涤,定容后的溶液测定金、铜、钙质量浓度,脱铜炭测定金、铜、钙质量分数。

1.2.2 脱铜液中铜的萃取、反萃取

铜的萃取在分液漏斗中进行。将含铜料液与有机相混合,振荡一定时间后静置分相,水相、油相分别分析;负载有机相用稀硫酸溶液反萃取,振荡一定时间后静置分相,水相、油相分别送分析。

2 试验结果及讨论

2.1 脱铜试剂的选择

选择盐类脱铜剂的一个重要原则是使载金炭中的一价铜转化为二价铜。过硫酸盐、重铬酸钠、FeC13·6H2O、Fe2(SO4)3、NaClO等在一定条件下均可将Cu(Ⅰ)氧化为Cu(Ⅱ)并将其转入溶液,但FeC13、Fe2(SO4)3氧化浸出后,还原产物二价铁进入溶液会影响后续工序,而NaClO不易储存,含重铬酸钠的废水处理要求严格,所以都不宜大量使用。过硫酸盐在热、光、过渡金属催化等条件下激活可产生强氧化性的硫酸根自由基二价硫酸根[6],易与铜离子结合,因此,过硫酸盐是较为合适的氧化脱铜剂。

2.2 过硫酸盐脱铜机制

过硫酸盐的催化氧化反应如下:

2.3 过硫酸盐脱铜优化试验

采用正交试验法进行脱铜试验,用相应方法对试验结果进行分析。

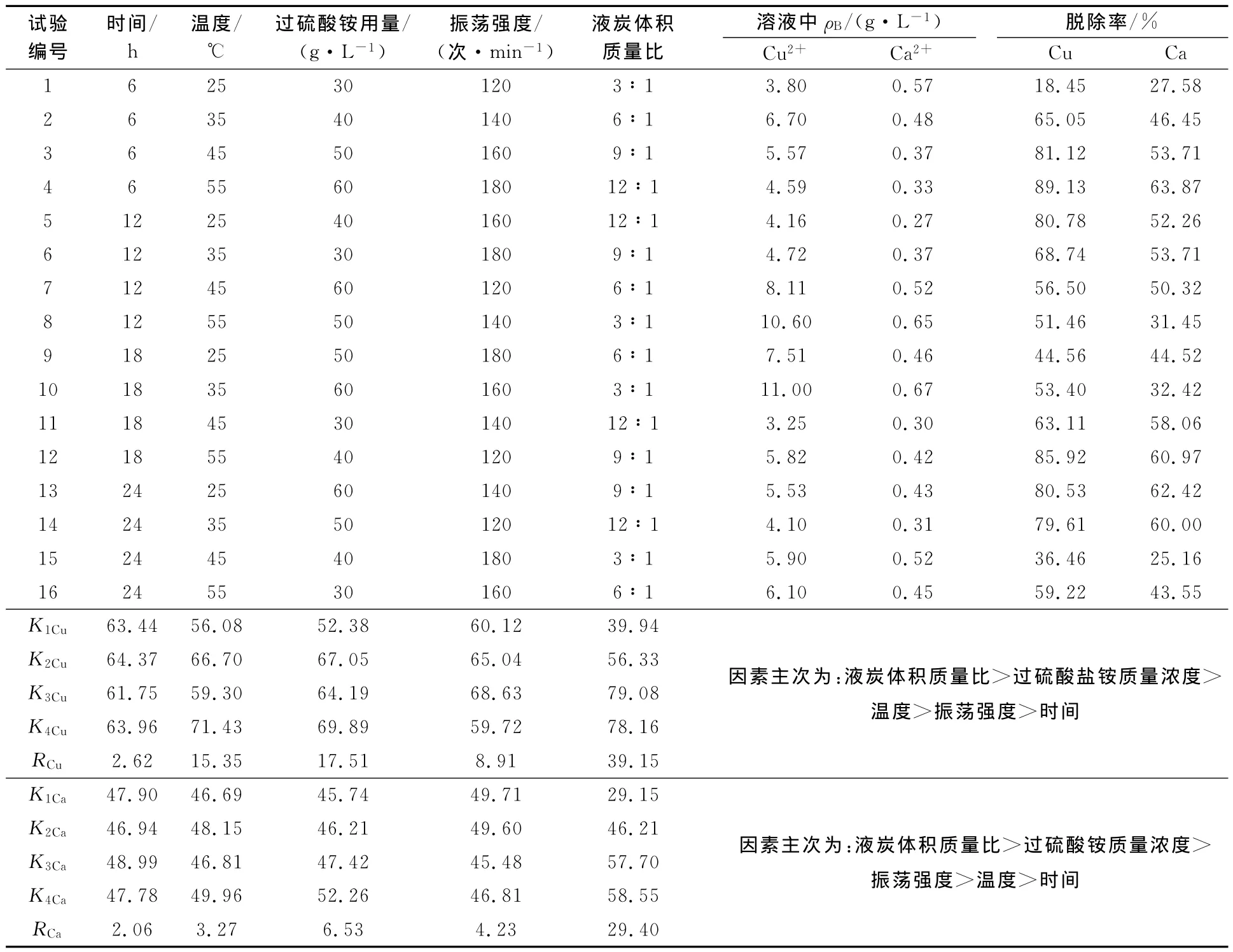

正交试验:试验采用5因素4水平正交设计,主要考察脱铜时间、温度、过硫酸铵用量、液炭体积质量比、振荡强度对脱铜率的影响,同时也考察载金炭中钙的脱除指标。正交试验因素水平及试验结果见表1。

表1 正交试验因素水平及试验结果

由表1看出:脱铜率最高的是4号试验,为89.13%;最低的是1号试验,为18.45%。R值分析结果表明,影响脱铜率的因素效应大小依次为液炭体积质量比>过硫酸铵质量浓度>温度>振荡强度>时间,说明液炭体积质量比和振荡强度对脱铜率影响较大。最佳条件为:液炭体积质量比9∶1,振荡强度160次/min,过硫酸铵质量浓度40g/L,温度25℃,反应时间6h。

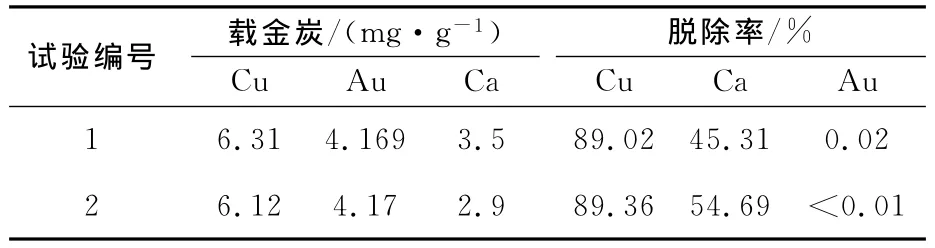

同时,由表1看出,过硫酸盐法对钙的脱除率不是很高,最高只有63%。直接选优水平组合以脱铜为主,在最佳条件下进行综合验证试验,结果见表2。

表2 过硫酸盐脱铜综合条件试验结果

由表2看出:采用过硫酸盐脱铜,最佳条件下,铜脱除率在89%以上,金损失率很低,较好地实现了载金炭中铜与金的有效分离;钙脱除率50%左右,少量钙的存在对金回收率的影响不是很大。盐法脱铜比酸浸脱铜、氨浸脱铜及氰化脱铜对环境更友好。

2.4 脱铜液循环利用及回收铜

2.4.1 脱铜液循环利用

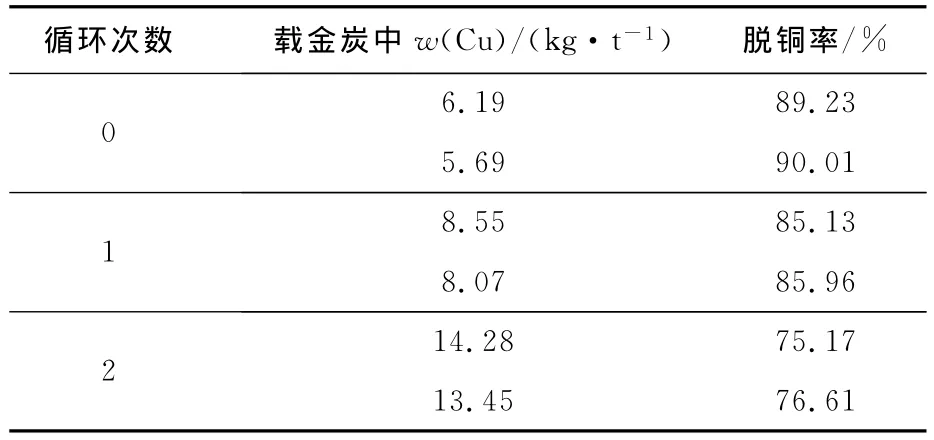

为了减少脱铜溶液处理量,降低生产成本,将脱铜液按最佳脱铜条件进行多次循环利用,考察脱铜液中铜的富集情况及对载金炭的脱铜率。试验条件:液炭体积质量比9∶1,反应时间6h,过硫酸盐质量浓度40g/L。试验结果见表3。可以看出,随循环次数增加,载金炭脱铜率逐步降低。脱铜液的循环利用可减少溶液处理量,但脱铜液循环1次后需要开路处理。

表3 脱铜液循环利用试验结果

2.4.2 从脱铜液中回收铜

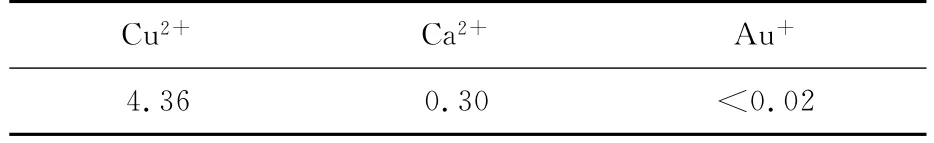

对过硫酸盐法脱铜溶液及脱铜炭洗涤液的混合溶液,采用溶剂萃取法回收铜。脱铜液pH=1.78,主要成分见表4。

表4 脱铜液主要成分分析结果 g/L

为了简化操作,采用一级萃取、一级反萃取连续循环萃取铜。

萃取条件:脱铜溶液pH=1.78,铜质量浓度4.36g/L,萃取相比Vo/Va=1.5/1,有机相组成15%ZJ988+85%煤油,混合时间3min。

反萃取条件:反萃取相比Vo/Va=1/1,硫酸质量浓度200g/L,混合时间3min。反萃取后的空载有机相返回萃取。

试验结果见表5。

表5 萃取—反萃取铜的试验结果

由表5看出,采用一级萃取、一级反萃取连续循环试验,铜反萃取率达92.99%,萃取率为97.71%,试验指标较好。若利用常规两级逆流萃取、一级反萃取工艺,铜的萃取指标会更好。

3 结论

采用过硫酸盐法从载金活性炭上脱铜,在液炭体积质量比9∶1、反应时间6h、温度25℃、过硫酸盐质量浓度40g/L、振荡强度160次/min条件下,脱铜率达89%以上,而金几乎不被浸出,较好地实现了铜与金的分离,同时也脱除了部分钙。脱铜溶液中的铜可采用萃取—电积工艺加以回收,实现资源综合利用。该方法特别适用于铜金矿山已有的铜湿法处理工艺,能因地制宜,无需另外投资,具有较好的经济效益。盐法脱铜工艺流程短,药剂用量少,处理时间短,铜脱除率高,环境友好,具有较好的应用前景。

[1]陈淑萍,伍赠玲.高铜载金炭脱铜试验研究[J].黄金,2011,32(1):47-49.

[2]潘志兵,田喜林,白雪飞.高铜载金炭氰化脱铜[J].矿产综合利用,1999(4):10-12.

[3]潘志兵,田喜林.高铜载金炭氨浸脱铜的研究[J].黄金,1999,20(11):41-42.

[4]熊明.高铜载金炭酸浸脱铜研究[J].黄金,2012,21(12):43-44..

[5]陈淑萍,伍赠玲,蓝碧波,等.高铜载金炭酸法催化氧化脱铜技术研究[J].黄金科学技术,2013,21(5):99-102.

[6]杨世迎,陈友媛,胥慧真,等.过硫酸盐活化高级氧化新技术[J].化学进展,2008,20(9):1433-1436.

[7]Ibrado A S,Fuerstenau D W,钱定福.银铜汞镉和锌的氰化络合物在活性碳上的吸附作用[J].矿产保护与利用,1990(1):39-44.

[8]任春玉.过氧化氢法净化含氰废水工艺初步探讨[J].黄金,1992,13(10):37-40.