用碱法从低品位难选辉钼矿中浸出钼的试验研究

2015-12-16周根茂曾毅君

周根茂,曾毅君,孟 舒

(核工业北京化工冶金研究院,北京 101149)

辉钼矿是重要的钼矿资源。目前,高品位、易分选辉钼矿资源广泛采用传统的浮选—氧化焙烧—氨浸工艺进行冶炼,但随着可利用高品位钼矿资源越来越少,从低品位、难分选钼矿资源中回收钼,传统工艺面临越来越严峻的挑战。

次氯酸钠氧化分解法具有反应温度低、活性高、选择性强等优点,近年来备受关注[1-5],但针对低品位辉钼矿的研究结果表明,仍存在钼浸出率偏低、浸出周期偏长的问题。因此,针对我国河南省某低品位辉钼矿,进行了常规碱法搅拌浸出、拌碱熟化浸出试验,以期为低品位难选辉钼矿的开发提供一种可供选择的方法。

1 矿样性质

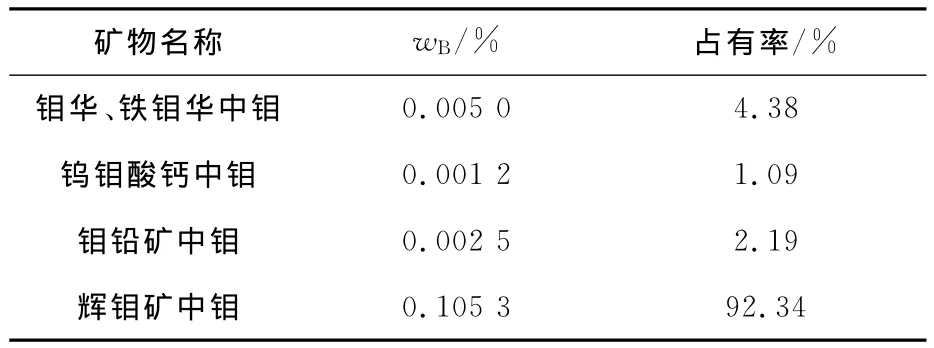

试验矿样取自河南某低品位钼矿。矿石中金属矿物主要为褐铁矿、钼华、辉钼矿、黄铁矿等,脉石矿物主要为石英、方解石、钾长石、斜长石等。矿石主要成分见表1,钼矿物物相分析结果见表2。

表1 河南某低品位钼矿石化学分析结果 %

表2 矿石中钼矿物物相分析结果

矿石中,90%以上的钼以辉钼矿形式存在。钙、镁等碳酸盐耗酸物质含量较高(CO2质量分数高达5.24%),酸浸时酸耗较高,堆浸时也会出现板结等现象,影响矿堆的渗透性,造成浸出周期长、浸出率低等问题,不宜采用酸浸工艺。

矿石筛析结果见表3。可以看出,钼的分布范围较宽,-0.71mm以下矿石各粒级均含有一定量的钼,粒度越细,钼品位越高。

表3 矿样筛析结果

2 试验方法

2.1 常规碱法搅拌浸出

称取一定量磨细后的矿样置于烧杯中,加一定量水制浆,再加浸出剂和氧化剂,搅拌。浸出后的矿浆用布氏漏斗真空过滤,滤液取样分析。用2倍矿石质量的pH=1的酸化水(或5g/L氢氧化钠溶液)洗涤滤饼。洗后滤饼烘干,细磨至0.074mm以下送分析。

2.2 拌碱熟化柱浸

称取一定量破碎后的矿样与一定量高浓度NaOH和NaClO溶液,以一定的液固体积质量比充分拌和(即拌碱)。NaOH均匀浸润的湿矿石在常温下静置一段时间(即熟化)后装柱,用一定浓度的NaOH溶液进行喷淋浸出。测量各柱每天浸出液体积并取样分析钼质量浓度,测定pH。当浸出液钼质量浓度小于50mg/L时浸出结束,卸柱后取渣样送分析。

3 试验结果及讨论

3.1 碱法搅拌浸出

分别采用碳酸钠和氢氧化钠作浸出剂从矿石中浸出钼。碱法浸出的关键在于氧化剂的选择。

碱性介质中,KMnO4、NaClO3、NaClO、O2等常用氧化剂的标准电位分别如下:

可知,碱性介质中,ClO-的氧化性最强,因此,碱法搅拌浸出时选择NaClO作氧化剂。

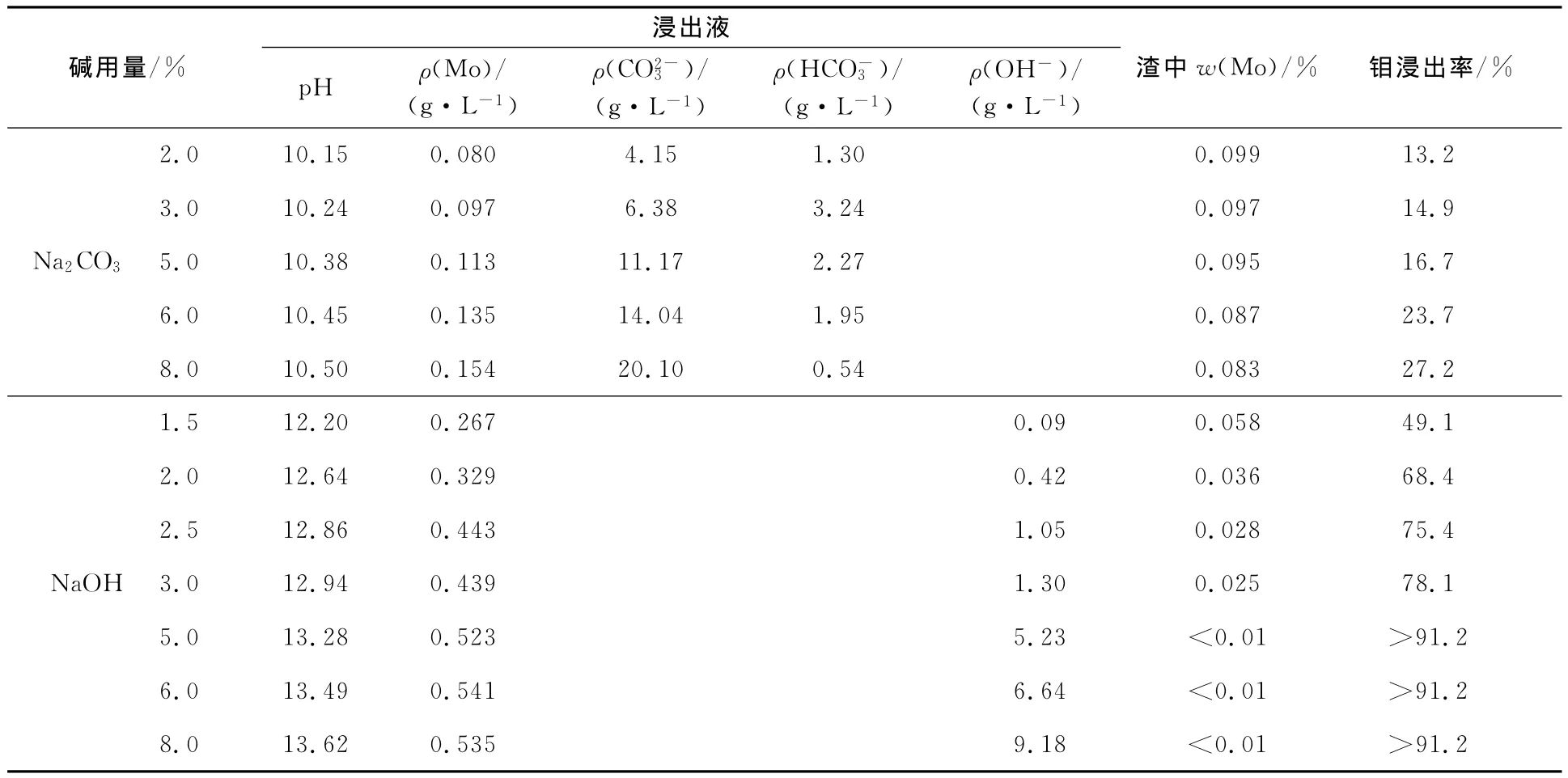

3.1.1 浸出剂用量对钼浸出率的影响

矿样细磨至-150目,控制液固体积质量比为2.0L/kg,NaClO用量为2%,室温(15℃)下浸出24h,碳酸钠及氢氧化钠用量对钼浸出率的影响试验结果见表4。可以看出:以Na2CO3作浸出剂,其用量即使提高至8%,钼浸出效果仍不理想,浸出率不到30%;而用NaOH作浸出剂,氢氧化钠加入量为5%时,钼浸出率已达90%以上,浸出效果较好。

表4 矿石碱法搅拌浸出试验结果

3.1.2 氧化剂用量对钼浸出率的影响

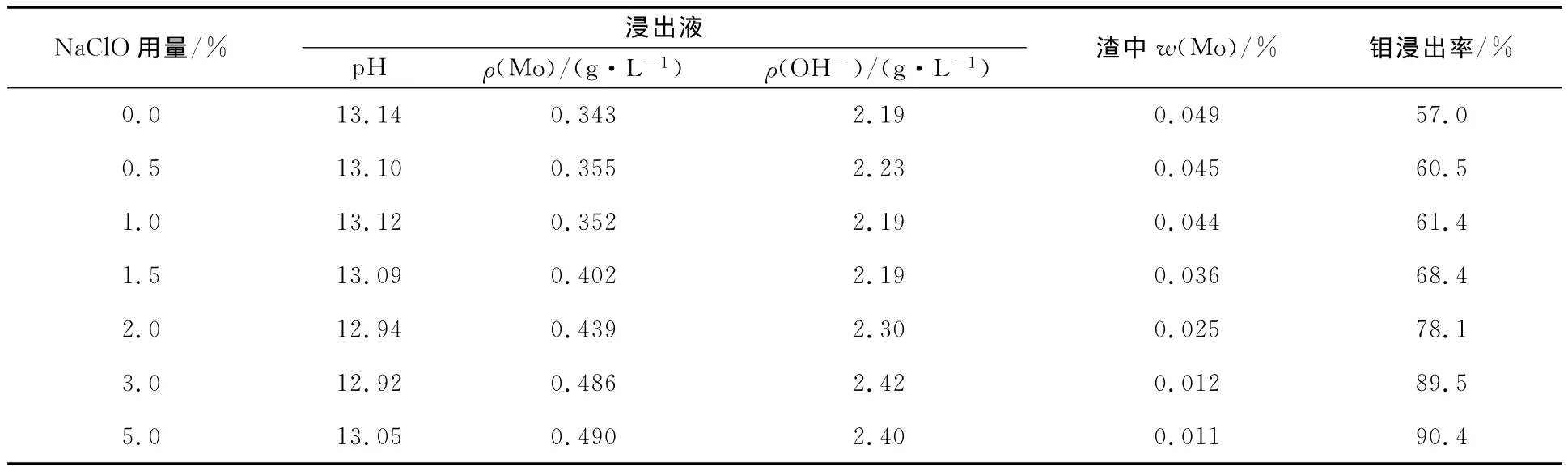

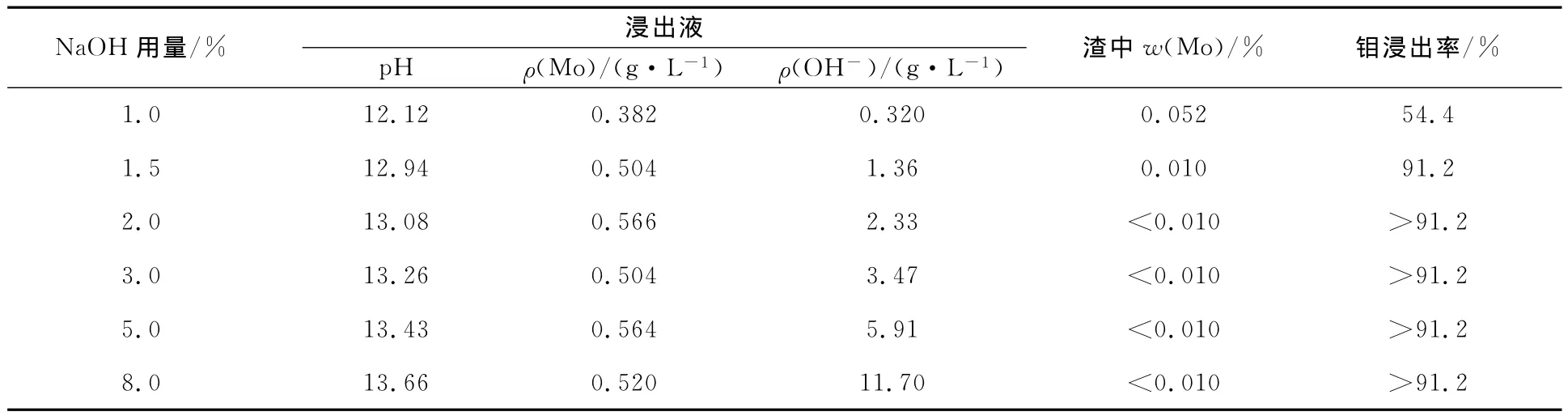

矿样细磨至-150目,控制液固体积质量比为2.0L/kg,室温下浸出24h,NaOH 用量为3%。NaClO用量对钼浸出率的影响试验结果见表5。

表5 氧化剂NaClO用量对钼浸出率的影响试验结果

从表5看出:随氧化剂次氯酸钠用量加大,钼浸出率提高;次氯酸钠用量为3%时,矿石浸出率达90%左右。

3.2 拌碱(NaOH)熟化浸出

辉钼矿矿石中拌入碱并熟化一段时间,通过高浓度碱和氧化剂的同时作用,对钼矿物进行有效分解,实现钼的高效浸出。

3.2.1 拌碱熟化搅拌浸出

3.2.1.1 拌碱量对钼浸出率的影响

矿样细磨至-150目,室温(15℃)下熟化24 h,NaClO用量为2%,拌水量为20%。浸出时,控制液固体积质量比为2.0L/kg,浸出时间24 h。拌碱量对钼浸出率的影响试验结果见表6。

表6 拌碱量对钼浸出率的影响试验结果

从表6看出,拌碱(NaOH)熟化对钼浸出效果影响较大:拌碱量大于1.5%,渣中钼品位可降至0.01%以下,钼浸出率在91%以上。

3.2.1.2 氧化剂用量对钼浸出率的影响

矿样细磨至-150目,室温(15℃)下熟化24 h,NaOH用量为1.5%,拌水量为20%;浸出时,液固体积质量比为2.0L/kg,浸出时间24h。NaClO用量对钼浸出率的影响试验结果见表7。可以看出,氧化剂用量对钼的拌碱熟化浸出影响较大,氧化剂用量大于1.5%时,钼浸出率可达90%左右。

表7 NaClO用量对钼浸出率的影响试验结果

3.2.2 拌碱熟化柱浸

矿石粒度为-3、-5mm,浸出柱为φ50mm×2 000mm,矿石质量均为5kg;矿石粒度为-8 mm,浸出柱为φ100mm×2 000mm,矿石质量为20kg。

试验条件:每t矿石拌入氢氧化钠5.6kg,次氯酸钠5.0kg,拌水7%,熟化时间为5d,温度为室温,浸出剂为4g/L氢氧化钠溶液,每t矿石日喷淋量为0.1m3,喷淋强度为20L/(m2·h)。

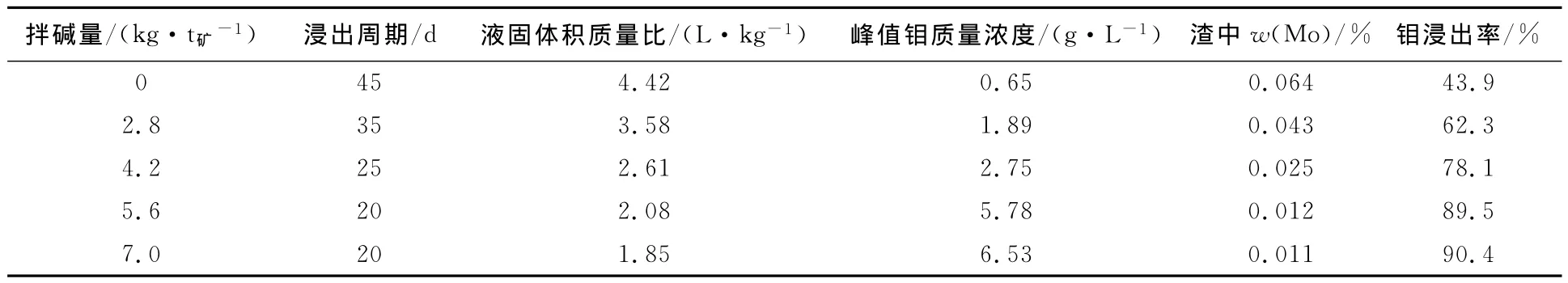

3.2.2.1 拌碱量对钼浸出率的影响

拌碱量对钼浸出率的影响试验结果见表8。可以看出:拌碱熟化不仅可大幅提高钼浸出率,而且有利于提高浸出液中钼质量浓度峰值并缩短浸出周期,钼浸出率可达90%左右。

表8 拌碱量对钼浸出率的影响试验结果

3.2.2.2 氧化剂用量对钼浸出率的影响

次氯酸钠用量对钼浸出率的影响试验结果见表9。可以看出:随氧化剂用量增加,钼浸出率提高;次氯酸钠用量超过5.0kg/t时,钼浸出率提升幅度较小。因此,次氯酸钠用量以5.0kg/t矿石为宜。

表9 次氯酸钠用量对钼浸出率的影响试验结果

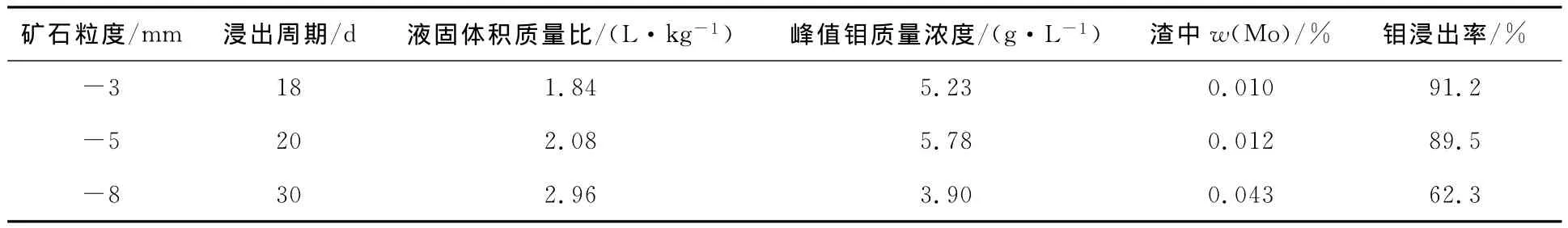

3.2.2.3 矿石粒度对钼浸出率的影响

矿石粒度对钼浸出率的影响试验结果见表10。可以看出,矿石粒度是影响钼浸出率的重要因素之一:矿石粒度减小有利于钼的浸出并有利于缩短浸出周期;但矿石粒度小于5mm后,钼浸出率提高幅度不大。考虑到破矿成本等因素,确定矿石粒度以-5mm为宜。

表10 矿石粒度对钼浸出率的影响试验结果

3.2.2.4 熟化时间对钼浸出率的影响

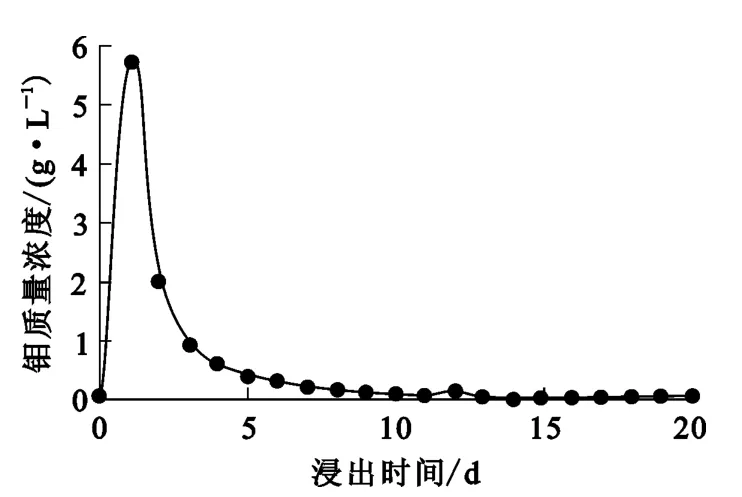

熟化时间对钼浸出率的影响试验结果见表11。可以看出:熟化时间延长,有利于浸出周期缩短,钼浸出率提高;熟化时间从2d增加到5d,钼浸出率提高显著,浸出时间缩短12d;继续延长熟化时间,钼浸出率和浸出周期均变化不大。因此,确定熟化时间以5d为宜。拌碱熟化5d时的钼浸出率及浸出液中钼质量浓度如图1、2所示。

表11 熟化时间对钼浸出率的影响试验结果

图1 钼浸出率与浸出时间的关系

图2 浸出液中钼质量浓度与浸出时间的关系

4 结论

该低品位钼矿石分选性能较差,无法通过浮选等方法富集钼。矿石中碳酸盐含量较高,不宜采用酸法浸出。

采用拌碱熟化浸出,钼浸出率可达90%左右;采用拌碱熟化柱浸,适当延长熟化时间,可大幅度缩短浸出时间,浸出液中钼质量浓度达5 g/L以上,有利于后续回收钼。

常规碱法搅拌浸出及拌碱熟化柱浸都可得到较高的钼浸出率,但拌碱熟化柱浸浸出液中钼质量浓度峰值较高,有利于后续钼的回收,因此推荐采用拌碱熟化堆浸工艺处理低品位辉钼矿矿石。

[1]有色金属提取冶金手册编辑委员会.有色金属提取冶金手册:上册[M].北京:冶金工业出版社,2005:317-320.

[2]张文钲,康泰成,黄宪法.钼冶炼[M].西安:西安交通大学出版社,1991:126-127.

[3]杨金平.矿物化学处理及其在辉钼矿选冶工艺中的应用[J].中国钼业,1998,22(3):31-33.

[4]邹平,赵有才,杜强,等.金堆城低品位辉钼矿的可浸性[J].有色金属,2007,59(1):59-62.

[5]孙鹏.用加压氧化法从钼精矿中浸出钼的试验研究[J].湿法冶金,2013,32(1):16-19.